延长油田油基钻井液废弃物回收处理技术

李红梅 景 丰 赵 毅 马振锋

陕西延长石油(集团)有限责任公司研究院

延长油田油基钻井液废弃物回收处理技术

李红梅 景 丰 赵 毅 马振锋

陕西延长石油(集团)有限责任公司研究院

油基钻井液应用中产生的废弃物的高效处理难度大是制约其广泛应用的重要原因和难点之一,针对油基钻井液技术难点,研发了高效的岩屑除油剂(CYJ-1)及针对废弃油基钻井液的破乳剂配方。研发的除油剂为一种润湿剂,通过改变岩屑表面润湿性实现除油。实验结果表明,其除油率高达98.27%,除油效果良好。通过破乳实验确定了破乳剂单剂种类及复配比例,并确定了破乳剂配方的最佳反应温度、反应时间、离心速度、离心时间等条件。将研究成果在现场云页平1井进行了初步试验。现场试验表明,CYJ-1及废弃油收油剂配方效果良好,处理效率高,实现了基油的回收利用,固相排放达到要求,有效降低了钻井液成本,减少了环境污染。

含油岩屑 除油剂 废弃油基钻井液 回收油

随着我国油气勘探开发的发展,多分支井、水平井、页岩气井、海外油气井等复杂情况井钻探越来越多,井壁稳定的问题尤为突出,油基钻井液技术受到越来越多的重视[1-8]。因此,相应产生了大量的含油钻屑及废弃油基钻井液。目前,国内外油基钻井液废弃物处理技术主要有:热蒸馏法、溶剂萃取法、超临界流体抽提法、坑内密封掩埋、注入安全地层或环形空间、化学破乳法、生物修复法等[9-15]。其中,化学破乳法设备简单,条件温和,油回收率高。为此,开展了化学破乳法油基钻井液废弃物无害化处理技术研究[16-21]。

1 含油钻屑高效除油技术

使用油基钻井液钻井,上返岩屑由于受到钻井液浸泡,含有一定量的钻井液基油,这部分基油如果能够得到回收利用,将大大减少含油钻屑对环境的污染,同时回收的基油处理后可以回收再利用,增加经济环境效益。为此研发了一种高效除油剂,即CYJ-1,通过改变岩屑表面的润湿性,实现含油岩屑的高效除油。

1.1 含油钻屑除油方法

本实验采用带细缝的离心管模拟钻屑甩干机,以便在离心过程中,将钻屑中的油通过细缝甩出,避免油在离心管中被重复沾染。实验方法如下:

(1) 将清水与除油剂按照体积比90∶10混合,配制成10%的钻屑清洗液。

(2) 称取20 g含油钻屑(含油泥质量分数为30%)与10 mL钻屑清洗液混合,搅拌15 min,放入带有细缝的离心管中,3 000 r/min 甩干离心10 min;采用oil480 型红外分光测油仪测定钻屑的含油率。

1.2 除油效果评价指标

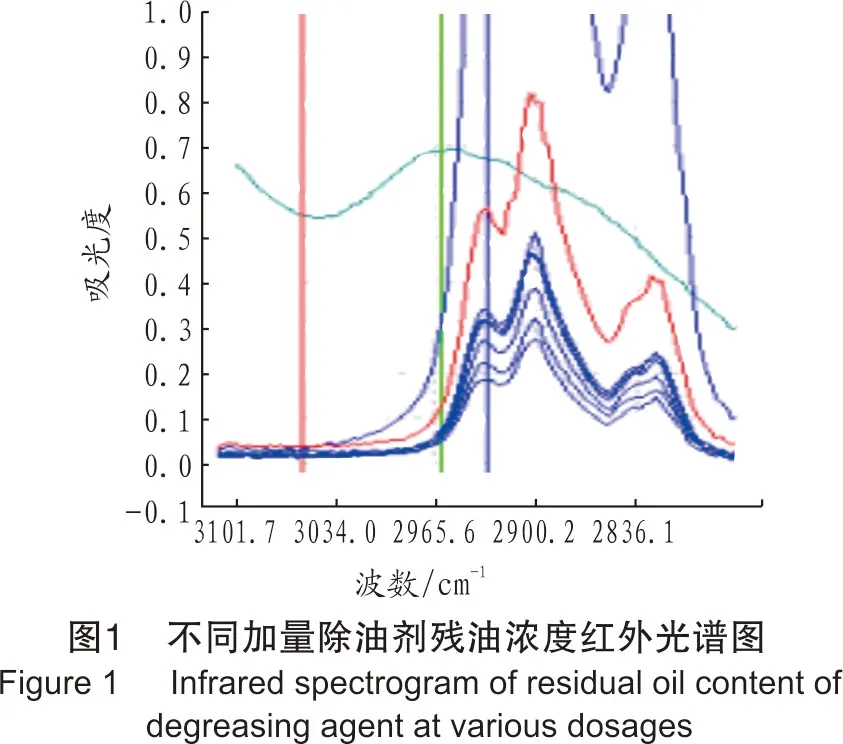

对不同加量除油剂CYJ-1的含油钻屑中残油含量作了红外光谱图分析,如图1所示。

在实验中还测定了不同加量的除油剂CYJ-1与国外最新产品SAS的除油率效果对比,结果见表1。

表1 不同加量除油剂除油效果与国外同类产品SAS对比Table1 ComparisonofdegreasingeffectbetweendegreasingagentatvariousdosagesandtheforeignsimilarproductSASw/10-6除油率/%处理后钻屑含油率,w/%CYJ-1SASCYJ-1SASCYJ-1SAS40040095.0196.310.23430.173350050097.0096.560.14100.16151000100097.1397.280.13480.12792000200097.1297.420.13530.12144000400097.5797.900.11420.0986200002000098.2798.270.08130.0813

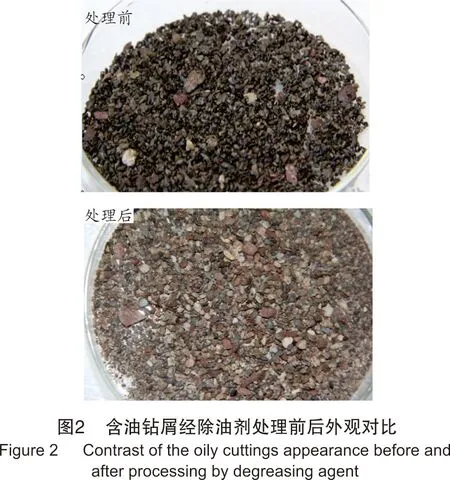

通过以上实验,可以证明除油剂CYJ-1的除油率已经达到国外昂贵的除油剂仲烷基磺酸钠(SAS)水平。SAS是一种优良的阴离子表面活性剂,市场价约为80元/kg, CYJ-1价格仅为20元/kg左右,使用该产品可以有效回收含油钻屑中的残油,加入量为20 000×10-6(质量分数)时,除油率高达98.27%,钻屑含油率低至0.081 3%(质量分数,下同),除油效果良好。处理前后含油钻屑外观对比见图2。

2 废弃油基钻井液回收技术

根据废弃油基钻井液成分及主要污染物的分析结果,综合国内外专利等技术文献的调研情况,依据钻井废弃物处理要求进行废弃油基钻井液收油剂设计,采用化学破乳法实现废弃油基钻井液的回收利用。

延长油田页岩气水平井水平段采用全油基钻井液进行钻井,本实验所用的废弃油基钻井液取自页岩气钻井现场,其油基钻井液的配方如下:

柴油+2%~4%有机土+3%~5%CaO+2%~5%OA+2%~4%主乳化剂+1%~2%辅助乳化剂+0.5%~1%润湿剂+5%~8%活性调节剂+加重剂(适量)

考察不同稀释比时回收油体积。实验表明,废弃油基钻井液与水的体积比为1∶1和1∶2时,回收油体积较大;随着稀释比的增大,回收油体积并未增大。从经济效益和后期处理废水的难度方面考虑,确定废弃油基钻井液的最佳稀释比为1∶1。

2.1 处理剂单体筛选

(1) 取废弃油基钻井液20 mL倒入烧杯中,以浆水体积比1∶1进行稀释;将烧杯放入恒温水浴锅中,加热至60 ℃,预热10~15 min。

(2) 向烧杯中依次加入0.5%的不同种类的破乳剂,再分别加入0.5%的不同种类的渗透剂。搅拌均匀,在水浴锅中恒温反应30 min。

(3) 向烧杯中加入1% 的CaCl2,搅拌均匀。

(4) 向烧杯中加入0.1%的阴离子聚丙烯酰胺(相对分子质量为1 200万)水溶液3滴,搅拌均匀。

(5) 将烧杯中的液体倒入离心管,放入离心机中,以4 000 r/m的转速离心5 min。

(6) 观察离心现象,并记录实验数据。

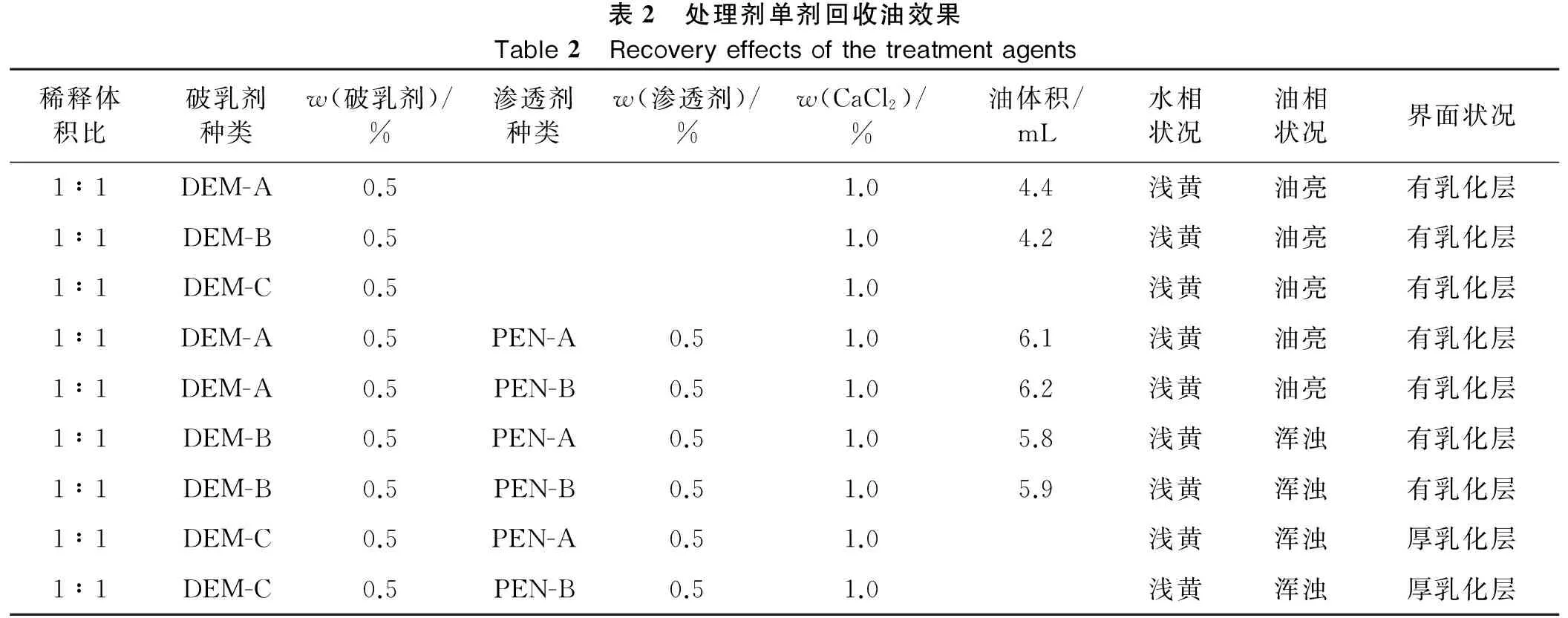

由表2可以看出,破乳剂DEM-A回收油效果略好于DEM-B;而破乳剂DEM-C,从收油体积上看,其未能形成有效破乳,回收油效果最差,破乳剂DEM-C不适合本次实验中的废弃油基钻井液。另外,破乳剂与渗透剂复合使用,收油体积明显增加,加入渗透剂PEN-A时,与加入渗透剂PEN-B时的收油效果没有明显差异。因此,在后期复配试验中,破乳剂选用DEM-A和DEM-B,渗透剂选用PEN-A。

表2 处理剂单剂回收油效果Table2 Recoveryeffectsofthetreatmentagents稀释体积比破乳剂种类w(破乳剂)/%渗透剂种类w(渗透剂)/%w(CaCl2)/%油体积/mL水相状况油相状况界面状况1∶1DEM-A0.51.04.4浅黄油亮有乳化层1∶1DEM-B0.51.04.2浅黄油亮有乳化层1∶1DEM-C0.51.0浅黄油亮有乳化层1∶1DEM-A0.5PEN-A0.51.06.1浅黄油亮有乳化层1∶1DEM-A0.5PEN-B0.51.06.2浅黄油亮有乳化层1∶1DEM-B0.5PEN-A0.51.05.8浅黄浑浊有乳化层1∶1DEM-B0.5PEN-B0.51.05.9浅黄浑浊有乳化层1∶1DEM-C0.5PEN-A0.51.0浅黄浑浊厚乳化层1∶1DEM-C0.5PEN-B0.51.0浅黄浑浊厚乳化层

2.2 破乳剂的复配效果测定

对DEM-A和DEM-B两种破乳剂进行复配,实验数据见表3。

考察处理剂加量对收油效果的影响,由表3可以看出,随着处理剂加量的增大,回收油体积先增加后趋于平稳。通过分析以上实验数据发现,当加入0.5%DEM-A + 0.5%DEM-B + 0.5%PEN-A时,回收油体积最大且品质较好。

表3 破乳剂复配收油效果数据表Table3 Receivingeffectsofthecompounddemulsifierw(DEM-A)/%w(DEM-B)/%w(PEN-A)/%w(CaCl2)/%油体积/mL水相状况油相状况界面状况0.30.30.31.04.7较清油亮微乳化层0.30.50.51.05.3较清油亮微乳化层0.50.30.51.05.3较清油亮微乳化层0.50.50.51.06.5较清油亮微乳化层0.50.70.51.06.2较清油亮微乳化层0.51.00.51.06.2较清油亮有乳化层0.70.50.51.06.2较清油亮有乳化层1.00.50.51.05.6较清浑浊有乳化层0.70.70.51.05.6较清浑亮轻乳化层0.50.50.71.06.2较清浑浊厚乳化层0.70.70.71.06.2较清浑浊有乳化层

2.3 最佳反应参数的确定

2.3.1 反应温度的确定

采用0.5%DEM-A+0.5%DEM-B+0.5%PEN-A组合,分别在不同温度条件下测定回收油的体积与品质。

表4 破乳剂复配不同温度收油数据Table4 Receivingdataofthecompounddemulsifieratdifferenttemperaturesw(DEM-A)/%w(DEM-B)/%w(PEN-A)/%w(CaCl2)/%温度/℃油体积/mL水相状况油相状况界面状况0.50.50.51405.3较清油亮微乳化层0.50.50.51505.5较清油亮微乳化层0.50.50.51606.5较清油亮微乳化层0.50.50.51705.0较清油亮微乳化层0.50.50.51805.0较清油亮微乳化层

考察反应温度对收油效果的影响,由表4可以看出,该收油剂配方收油效果在60 ℃时达到最好。因此,确定回收油实验的最佳反应温度为60 ℃。

2.3.2 反应时间的确定

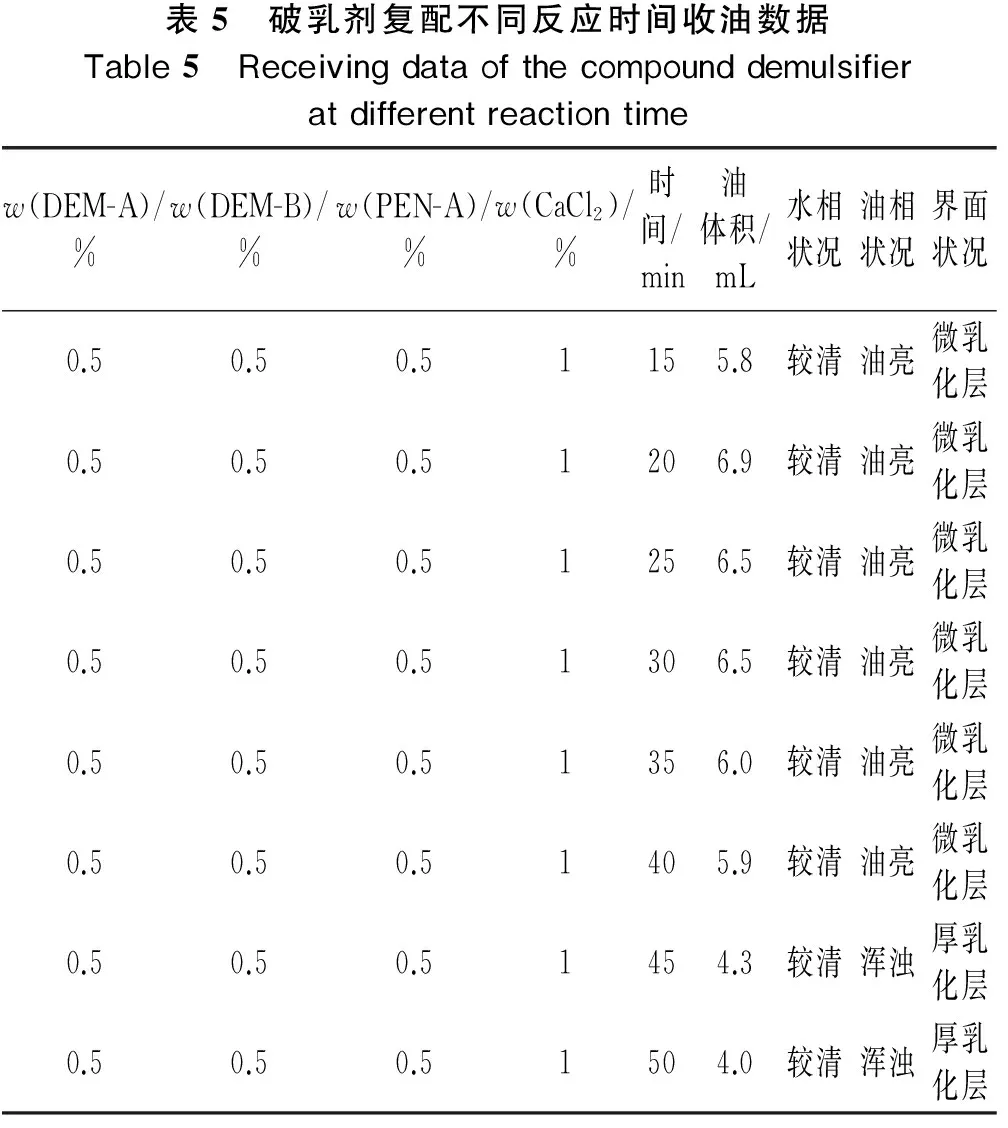

采用0.5%DEM-A+0.5%DEM-B+0.5%PEN-

表5 破乳剂复配不同反应时间收油数据Table5 Receivingdataofthecompounddemulsifieratdifferentreactiontimew(DEM-A)/%w(DEM-B)/%w(PEN-A)/%w(CaCl2)/%时间/min油体积/mL水相状况油相状况界面状况0.50.50.51155.8较清油亮微乳化层0.50.50.51206.9较清油亮微乳化层0.50.50.51256.5较清油亮微乳化层0.50.50.51306.5较清油亮微乳化层0.50.50.51356.0较清油亮微乳化层0.50.50.51405.9较清油亮微乳化层0.50.50.51454.3较清浑浊厚乳化层0.50.50.51504.0较清浑浊厚乳化层

A组合,分别在不同反应时间条件下测定回收油的体积与品质。

从表5可知,随着反应时间的增加,回收油体积呈现出先增加后减少的趋势,在20~30 min之间回收油体积较大。因此,确定最佳反应时间为20~30 min。

2.3.3 离心速度和离心时间的确定

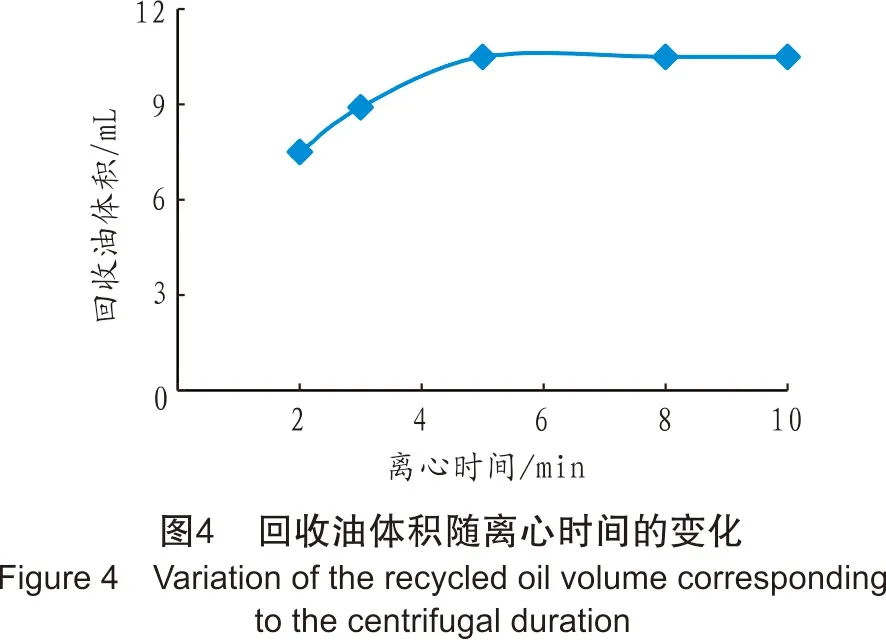

采用不同的离心速度及离心时间进行离心,考察离心速度及离心时间对收油效果的影响,结果如图3、图4所示。

由以上结果可以看出,回收油体积随着离心速度和离心时间的增加而增加,并逐渐趋于平稳,在转速为8 000 r/min,离心时间为5 min时达到最大值。由此,确定最佳离心速度为8 000 r/min,最佳离心时间为5 min。

3 现场试验

研发的高效岩屑除油剂及废弃油基钻井液收油剂配方在延长油田鄂尔多斯盆地云页平1井进行了现场试验。云页平1井井深3 723.83 m,三开钻头尺寸215.9 mm,水平段长度1 000 m,三开使用柴油基钻井液体系。钻井液性能见表6。

表6 柴油基钻井液性能Table6 PerformancesofdieseloilbaseddrillingfluidsAV/(mPa·s)PV/(mPa·s)YP/PaYP/PVτ初/Paτ终/PaFL/mL破乳电压/V34.5268.690.38581.21410

3.1 岩屑除油剂试验效果评价

将振动筛分离出的含油岩屑送入甩干机,配合使用高效除油剂进行岩屑除油。经测定,岩屑含油率为30%。本试验共处理含油岩屑超过160 t,回收油基钻井液25 t,处理后岩屑含油率约为1%,可直接排放。云页平1井将处理后的岩屑作为井场围堰的修筑材料,降低了井场费用,同时减少了井场占用土地面积。

3.2 废弃油基钻井液收油剂配方试验效果评价

将废弃的油基钻井液及研发的收油剂按比例加入储存罐,加入稀释水及 PAM 混合均匀后,搅拌加热至60 ℃反应30 min,将混合液加入离心机进行离心,对离心出的渣进行无害化处理,离心出的液体进行切水分离,产生的油、水分别回收利用。本次试验浆体积5 m3,经回收处理,得到回收油约1.6 m3,试验条件下,收油剂洗涤作用迅速,洗涤时间短,5 min后洗涤效果即可稳定。处理后的柴油及水都可重复进行利用,大大降低了油基钻井液成本。

4 结 论

(1) 研发了性能优良且价格较低的含油岩屑高效除油剂CY-J,在加入量为20 000×10-6(w)时,其除油率可达到98.27%,钻屑含油率低至0.081 3%,除油效果良好。

(2) 形成了废弃油基钻井液基油回收利用收油剂配方,并确定了其最佳室内实验条件:废弃油基钻井液的稀释体积比为1∶1,药剂配方为0.5%(w)DEM-A+0.5%(w)DEM-B+0.5%(w)PEN-A,反应时间20~30 min,反应温度60 ℃,离心速度8 000 r/min,离心时间5 min。

(3) 云页平1井现场试验表明,岩屑除油剂CY-J及废弃油基钻井液收油剂配方效果良好,处理效率高,设备简单、能耗低、条件温和,实现了基油、水相及固相的回收利用,实现了基油的回收利用,处理后岩屑含油率为1%左右,固相排放达到要求,有效降低了钻井液成本,减少了环境污染。初步应用效果明显,该技术有一定的推广应用前景,建议进一步试验推广。

[1] 石秉忠, 林永学. 中国石化钻井液技术进展及发展方向[J]. 钻井液与完井液, 2013, 30(2): 77-82.

[2] 潘一, 付龙, 杨双春. 国内外油基钻井液研究现状[J]. 现代化工, 2014, 34(4): 21-24.

[3] 林永学, 王显光. 中国石化页岩气油基钻井液技术进展与思考[J]. 石油钻探技术, 2014, 42(4): 7-12.

[4] 陈永红, 刘光全, 许毓. 废弃油基钻井液处理技术概况及其应用[J]. 油气田环境保护, 2011, 21(3): 44-46.

[5] 王冲敏, 齐从温, 刘晓瑜. 废弃钻井液处理技术研究进展[J]. 内蒙古石油化工, 2014(22): 102-106.

[6] 赵雄虎, 王风春. 废弃钻井液处理研究进展[J]. 钻井液与完井液, 2004, 21(2): 43-48.

[7] 李世刚, 吴明霞, 王宝辉, 等. 废弃油基钻井液处理技术研究进展[J]. 化学工业与工程技术, 2012, 33(5): 33-36.

[8] 刘娉婷, 黄志宇, 邓皓, 等. 废弃油基钻井液无害化处理技术与工艺进展[J]. 油气田环境保护, 2012, 22(6): 57-60.

[9] 谢水祥, 蒋官澄, 陈勉, 等. 利用化学强化分离-无害化技术处理废弃油基钻井液[J]. 环境工程学报, 2011, 5(2): 425-430.

[10] 刘宇程, 徐俊忠, 张寅龙, 等. 废弃油基钻井液提取柴油剩余废弃物无害化处理研究.环境工程学报[J]. 2014, 8(8): 3417-3421.

[11] 马雅雅, 王中华, 何焕杰, 等. 废弃油基钻井液破乳剂的研制及应用[J]. 油田化学, 2015, 32(1): 128-131.

[12] 付雄涛, 吴洪特, 汪军, 等. 废弃油基钻井液中油相回收室内研究.钻井液与完井液[J]. 2013, 30(3):34-36.

[13] 田浩, 赵会军. 废弃油基泥浆处理工艺与研究[J]. 环境工程, 2014(32): 310-313.

[14] 杨新, 李燕, 杨金荣, 等. 油基钻井液废弃物处理技术及经济性评价[J].钻井液与完井液, 214, 31(3): 47-49.

[15] 王智锋, 李作会, 董怀荣. 页岩油油基钻屑随钻处理装置的研制与应用[J]. 石油机械, 2015, 43(1): 38-41.

[16] 孙静文, 许毓, 刘晓辉, 等. 油基钻屑处理及资源回收技术进展[J]. 石油石化节能, 2016, 6(1): 30-33.

[17] 严志英. 钻井废弃泥浆减量化及无害化处理研究[J]. 环境保护与治理, 2015, 15(3): 36-38.

[18] 胡友林, 乌效鸣. 江汉油田废弃油基钻井液处理[J]. 东北石油大学学报, 2013, 37(1): 64-70.

[19] 刘宇程, 徐俊忠, 袁建梅, 等. 废弃油基钻井液热化学破乳-离心分离实验[J]. 环境工程学报, 2013, 7(6): 2333-2338.

[20] 陈永红, 刘光全, 许 毓. 化学破乳法处理废弃油基泥浆室内实验研究[J]. 石油与天然气化工, 2012, 41(5): 522-525.

[21] 夏家祥, 刘宇程, 徐俊忠, 等. 声化破乳-离心分离处理废弃油基钻井液实验研究[J]. 石油与天然气化工, 2013, 42(3): 306-310.

Recoverying technology of oil-based drilling fluids wastes in Yanchang oilfield

Li Hongmei, Jing Feng, Zhao Yi, Ma Zhenfeng

ResearchInstituteofYanchangPetroleum(Group)Co.,Ltd,Xi’an,Shaanxi,China

The great difficulty with managing the wastes efficiently was one of the critical factors to restrict the wide application of the oil based drilling fluids. In view of the technical difficulties with the oil-based drilling fluids technology, a highly efficient degreasing agent for cuttings and demulsifier formulations for waste oil was developed. As a wetting agent, degreasing agent could remove the oil by changing the surface wettability. The experimental results showed that the oil removal rate could reach 98.27% to prove that the promising degreasing effect. The type of the demulsifiers and compound proportion were determined through demulsification experiments to achieve the optimum oil recovery, as well as the optimum reaction temperature, reaction time, centrifugation speed and centrifugation time of the demulsifier formulations. Based on the results of this study, a preliminary field test was carried out in Yunyeping 1 well. Field test showed that the effects of degreasing agent CYJ-1 and demulsifier formulations were satisfactory. They had high processing efficiency, realized the based oil recycling, met the requirement of the solid phase emissions, and effectively reduced the drilling cost and environment pollution.

oil bearing debris, degreasing agent, waste oil-based drilling fluid, recovered oil

国家863计划资源环境技术领域页岩气勘探开发新技术项目“页岩气钻完井及储层评价与产能预测技术研究”(2013AA064501)。

李红梅(1981-),女,山东青岛人,工程师,硕士,现就职于陕西延长石油(集团)有限责任公司研究院,主要从事钻井液工艺技术研究工作。E-mail:lihmzj@163.com

TE992

A

10.3969/j.issn.1007-3426.2017.01.021

2016-04-29;编辑:钟国利