酸性气井井筒腐蚀控制技术研究

袁 曦 肖 杰 张碧波 王 星 朱 庆 蔡德强 王 萌

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司蜀南气矿

酸性气井井筒腐蚀控制技术研究

袁 曦1肖 杰1张碧波2王 星2朱 庆2蔡德强2王 萌2

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司蜀南气矿

采用高温高压腐蚀挂片、气田水化学分析、多臂井径仪测井等方法,在含H2S /CO2酸性气井中,研究了缓蚀剂对井下油管的保护效果。试验结果表明,评选的缓蚀剂防腐效果良好,井下加入缓蚀剂4年后,全油管平均腐蚀速率为0.04 mm/a,腐蚀速率远低于腐蚀控制指标0.1 mm/a;油管腐蚀主要集中在井筒上部和底部。

井筒 硫化氢 二氧化碳 腐蚀 缓蚀剂

井筒油管的服役可靠性是油田安全开发中至关重要的环节,由于我国逐渐加大了含H2S /CO2酸性气田的开发力度,油管的服役环境越发恶劣,给井下安全生产带来不确定性[1]。近年来,对井下油管腐蚀的研究主要集中于单一CO2或H2S环境[2-11],而对同时含H2S /CO2环境的研究相对较少。项目组针对含H2S /CO2酸性气井的开采工况,采用高温高压腐蚀挂片,优选适用缓蚀剂,并结合现场气田水化学分析、多臂井径仪等井筒腐蚀监测手段,研究了井下缓蚀剂的应用效果,对含H2S /CO2酸性气井的井筒腐蚀控制具有一定参考价值。

1 试 验

1.1 基本情况

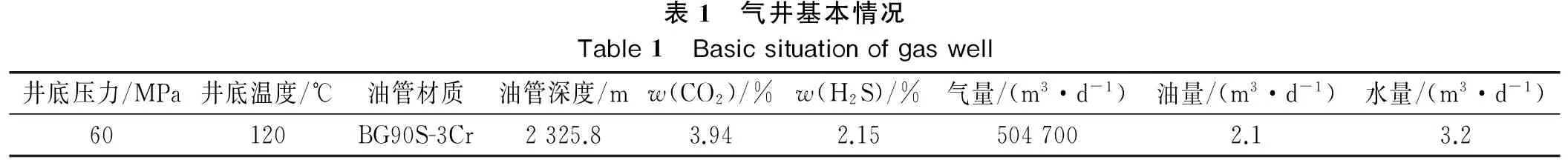

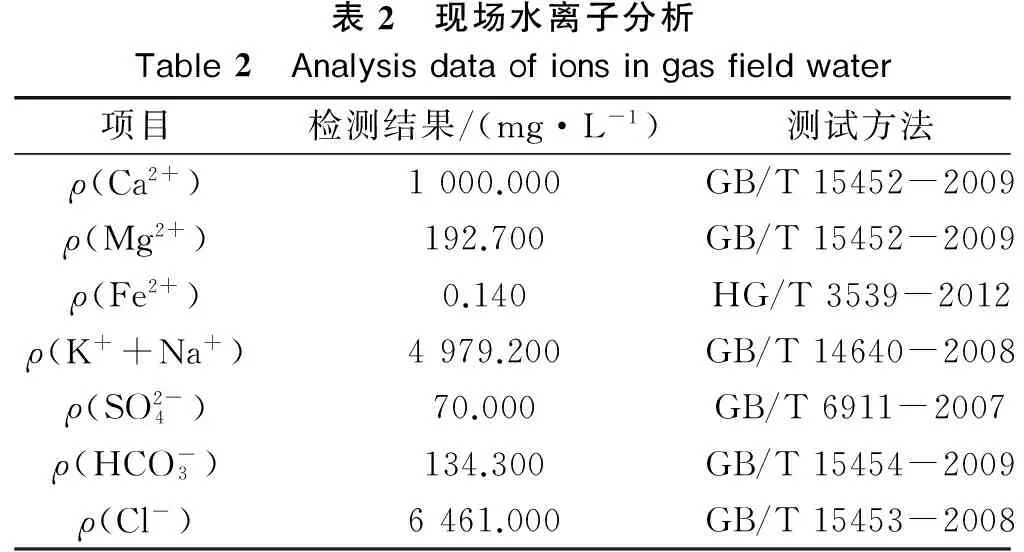

试验气井是一口含H2S/CO2的酸性气井,天然气中H2S质量分数为2.15%,CO2质量分数为3.94%,气井基本情况见表1,气田水化学组成见表2。

表1 气井基本情况Table1 Basicsituationofgaswell井底压力/MPa井底温度/℃油管材质油管深度/mw(CO2)/%w(H2S)/%气量/(m3·d-1)油量/(m3·d-1)水量/(m3·d-1)60120BG90S-3Cr2325.83.942.155047002.13.2

表2 现场水离子分析Table2 Analysisdataofionsingasfieldwater项目检测结果/(mg·L-1)测试方法ρ(Ca2+)1000.000GB/T15452-2009ρ(Mg2+)192.700GB/T15452-2009ρ(Fe2+)0.140HG/T3539-2012ρ(K++Na+)4979.200GB/T14640-2008ρ(SO2-4)70.000GB/T6911-2007ρ(HCO-3)134.300GB/T15454-2009ρ(Cl-)6461.000GB/T15453-2008

1.2 缓蚀剂筛选评价

酸性气井井下防腐采用低合金钢+缓蚀剂的方式进行。在投产前,参照JB/T 77901-2001《金属材料实验室均匀腐蚀全浸试验方法》、SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》进行室内缓蚀剂筛选评价,重点考察模拟现场工况下,缓蚀剂的高温高压防腐性能。要求在现场工况中,缓蚀剂加入后,油管材质平均腐蚀速率控制在0.1 mm/a以下,且筛选的缓蚀剂与现场工况具有良好适应性。

1.3 缓蚀剂现场应用

现场缓蚀剂加注从气井投产后就开始进行。气井井下设置有化学剂注入阀,可采用高压注入泵从化学剂注入阀定量注入缓蚀剂,缓蚀剂加注量依据式(1)计算,加注频率为每天1次。

V=0.5Q

(1)

式中:V为加注量,L;Q为产气量,104m3。

1.3 现场腐蚀监测

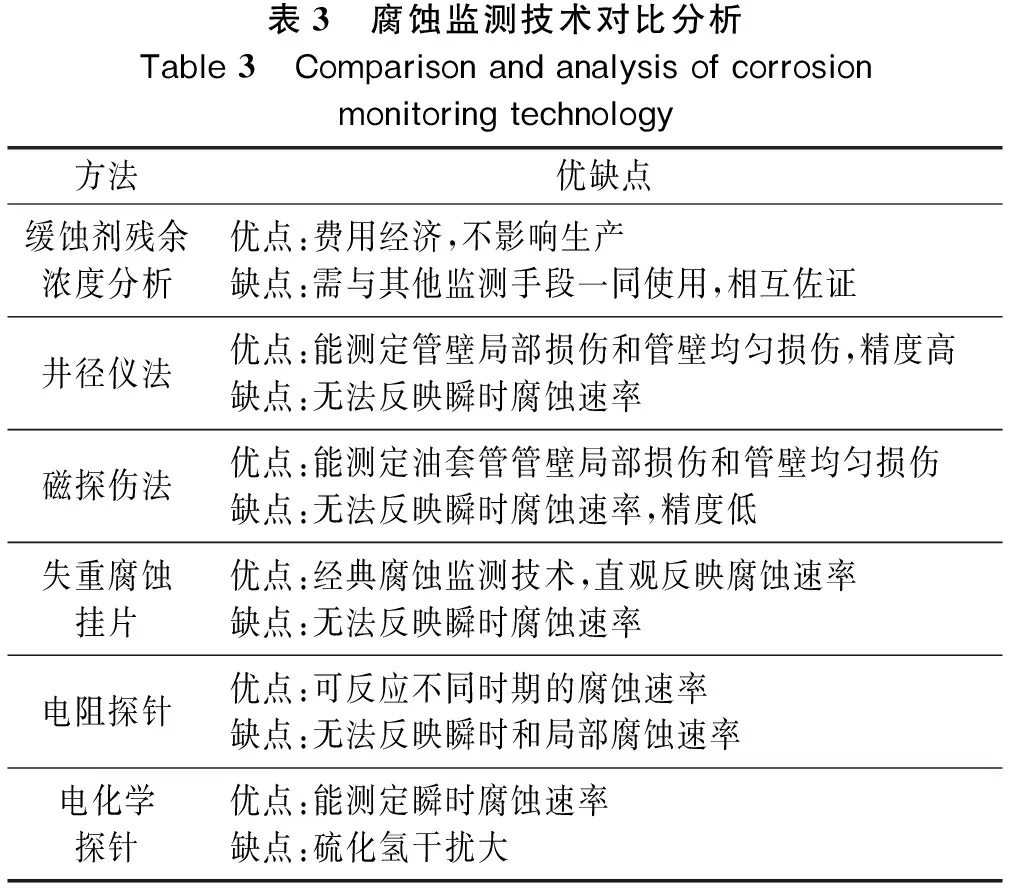

气井井筒腐蚀监测技术在国内外经近20年的发展,目前已建立了一系列监测方法,如失重挂片法、探针法、化学分析法、井径仪法等。每一种腐蚀监测方法都有其优缺点(见表3),项目组从简单易行考虑,结合国内外气田腐蚀监测经验,采用井口缓蚀剂残余浓度分析以及多臂井径仪检测评估缓蚀剂的保护效果。

现场井径仪采用24臂 MIT多臂井径仪(见图1)进行,现场试验过程中, MIT多臂井径仪利用电缆或钢丝下入井中,工具到达井底后,触臂经电动张开,弹簧加载,硬而尖的触臂以较小的受力沿套管或油管内壁向上推,对井径仪测得的内径数据结合深度记录仪记录的速度、时间数据进行分析,就可以知道油管在不同深度处管柱内壁的腐蚀状况。

表3 腐蚀监测技术对比分析Table3 Comparisonandanalysisofcorrosionmonitoringtechnology方法优缺点缓蚀剂残余浓度分析优点:费用经济,不影响生产缺点:需与其他监测手段一同使用,相互佐证井径仪法优点:能测定管壁局部损伤和管壁均匀损伤,精度高缺点:无法反映瞬时腐蚀速率磁探伤法优点:能测定油套管管壁局部损伤和管壁均匀损伤缺点:无法反映瞬时腐蚀速率,精度低失重腐蚀挂片优点:经典腐蚀监测技术,直观反映腐蚀速率缺点:无法反映瞬时腐蚀速率电阻探针优点:可反应不同时期的腐蚀速率缺点:无法反映瞬时和局部腐蚀速率电化学探针优点:能测定瞬时腐蚀速率缺点:硫化氢干扰大

2 结果与讨论

2.1 缓蚀剂室内筛选评价结果

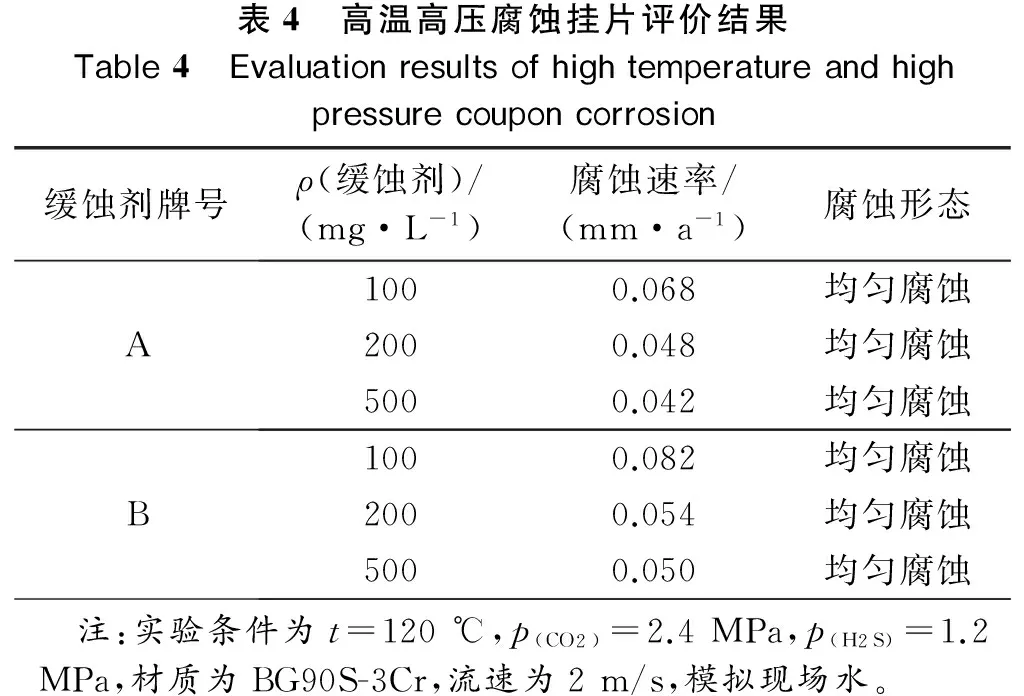

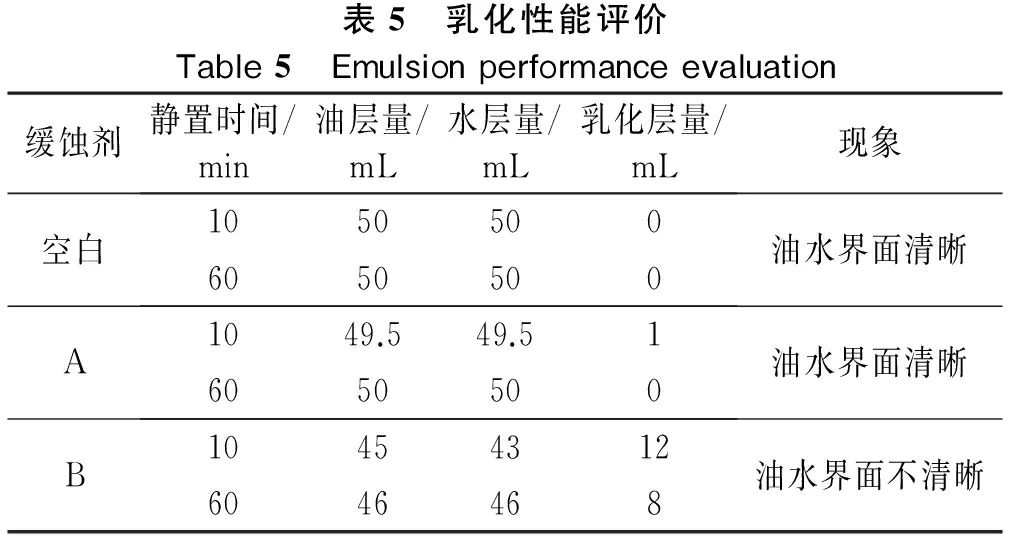

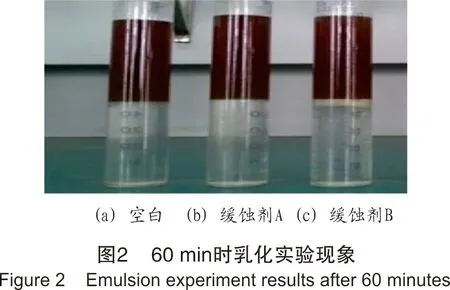

模拟现场工况下,两种抗H2S /CO2腐蚀缓蚀剂的防腐性能、乳化性能评价结果见表4和表5,60 min时的乳化实验现象见图2。

表4 高温高压腐蚀挂片评价结果Table4 Evaluationresultsofhightemperatureandhighpressurecouponcorrosion缓蚀剂牌号ρ(缓蚀剂)/(mg·L-1)腐蚀速率/(mm·a-1)腐蚀形态A1000.068均匀腐蚀2000.048均匀腐蚀5000.042均匀腐蚀B1000.082均匀腐蚀2000.054均匀腐蚀5000.050均匀腐蚀 注:实验条件为t=120℃,p(CO2)=2.4MPa,p(H2S)=1.2MPa,材质为BG90S-3Cr,流速为2m/s,模拟现场水。

表5 乳化性能评价Table5 Emulsionperformanceevaluation缓蚀剂静置时间/min油层量/mL水层量/mL乳化层量/mL现象空白10505006050500油水界面清晰A1049.549.516050500油水界面清晰B104543126046468油水界面不清晰

从试验结果可以看出,两种抗H2S/CO2腐蚀缓蚀剂防腐效果相近,在模拟现场井下工况下,在较低质量浓度(100 mg/L)时就能控制井下油管平均腐蚀速率低于0.1 mm/a,缓蚀剂的防腐效果较好。但是,缓蚀剂B与现场模拟水具有一定的乳化作用,不适合在该环境下使用。

2.2 现场腐蚀监测结果

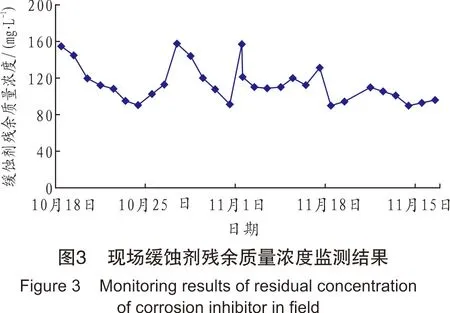

图3是现场缓蚀剂残余浓度分析监测结果。井下加入缓蚀剂A后,井口气田水中缓蚀剂残余浓度在90~160 mg/L之间波动,而缓蚀剂A在较低浓度(100 mg/L)就能控制井下油管平均腐蚀速率低于0.1 mm/a。因此,监测到的缓蚀剂残余浓度能有效控制井筒油管材质的腐蚀。

井下油管多臂井径仪腐蚀检测结果见表6。

表6 油管腐蚀统计表Table6 Statistictableoftubingcorrosion序号油管序号井段/m腐蚀速率/(mm·a-1)1552.31~62.810.15231295.63~305.150.15332305.15~314.780.18436343.46~353.000.20541391.08~400.660.15645429.31~438.810.18748457.94~467.570.15849467.57~477.210.15953505.86~515.450.151057544.31~553.810.151161582.56~592.130.151263601.58~611.170.20131341280.65~1290.310.15142051968.95~1978.590.22152252159.75~2169.300.15162382283.85~2293.370.2517其他-<0.1

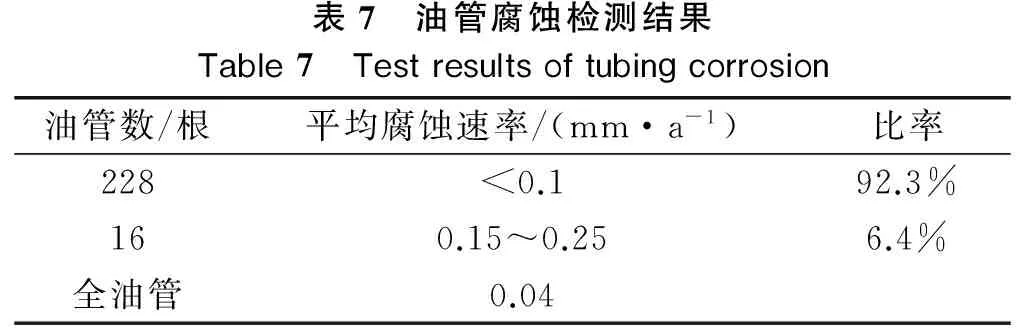

从表6可看出,该酸性气井油管腐蚀主要集中于油管顶部(50~650 m,60~80 ℃)和油管底部(1 900~2 300 m,105~120 ℃),这主要与油管材质腐蚀敏感温度有关;从腐蚀速率上看,在所测的247根油管中,3根油管检测的是井下特殊工具,数据不可信,228根油管腐蚀速率低于0.1 mm/a,16根油管腐蚀速率位于0.15~0.25 mm/a之间。整体来看,全油管平均腐蚀速率为0.04mm/a,腐蚀轻微(见表7)。

表7 油管腐蚀检测结果Table7 Testresultsoftubingcorrosion油管数/根平均腐蚀速率/(mm·a-1)比率228<0.192.3%160.15~0.256.4%全油管0.04

3 结 论

(1) 实验结果表明,筛选的缓蚀剂能够有效地控制井下油管腐蚀;加入缓蚀剂后,全油管平均腐蚀速率为0.04 mm/a,远低于腐蚀控制指标0.1 mm/a。

(2) 在该试验井,井下油管腐蚀集中于井筒上部(50~650 m,60~80 ℃)和底部(1 900~2 300 m,105~120 ℃), 这主要与井筒材质的腐蚀敏感温度有关。

[1] 李平全, 史交齐, 赵国仙, 等. 油套管的服役条件及产品研制开发现状(上)[J]. 钢管, 2008, 37(4): 6-12.

[2] 姚晓. CO2对油气管材腐蚀的预测及防护[J]. 石油钻采工艺, 1998, 20(3): 44-48.

[3] 刘然克, 王立贤, 刘智勇, 等. 咪唑啉类缓蚀剂对P110钢在CO2注入井环空环境中应力腐蚀行为的影响[J]. 表面技术, 2015, 44(3): 25-30.

[4] 刘建新, 田启忠, 张瑞霞, 等. 耐CO2腐蚀注采管柱评价与选用[J]. 腐蚀与防护, 2012, 33(3): 239-240.

[5] 林永学, 陈雷, 王立志. CO2腐蚀环境下油管防腐技术方法初探[J]. 石油钻采技术, 1999, 27(3): 34-36.

[6] 李全安, 张清, 文九巴, 等. CO2对油气管材的腐蚀规律及预测防护[J]. 腐蚀科学与防腐技术, 2004, 16(6): 381-384.

[7] 张星, 李兆敏, 张志宏, 等. 深井油管H2S腐蚀规律实验研究[J]. 石油勘探与开发, 2004, 31(6): 95-97.

[8] 王莉. 浅谈H2S气体对井下测试工具的腐蚀特性及对策[J]. 油气井测试, 2004, 13(5): 63-67.

[9] 艾芳芳, 徐小连, 陈义庆, 等. Cl-浓度对油井管用钢湿H2S腐蚀行为的影响[J]. 金属热处理, 2013, 38(4): 28-31.

[10] 吴贵阳, 余华利, 闫静, 等. 井下油管腐蚀失效分析[J]. 石油与天然气化工, 2016, 45(2): 50-54.

[11] 张仁勇, 漆亚全, 施岱艳, 等. 3Cr钢在CO2环境中的腐蚀研究[J]. 石油与天然气化 工, 2013, 42(1): 61-63.

Study on wellbore corrosion control technology in sour gas wells

Yuan Xi1, Xiao Jie1, Zhang Bibo2, Wang Xing2, Zhu Qing2, Cai Deqiang2, Wang Meng2

1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOilandGasfieldCompany,Chengdu,Sichuan,China; 2.SouthernSichuanGasDistrict,PetroChinaSouthwestOilandGasfieldCompany,Luzhou,Sichuan,China

Using methods of corrosion coupon in high temperature and high pressure, chemistry analysis of gas water and multi-arm caliper logging tool, the application effects of corrosion inhibitor were studied on H2S/CO2gas well. Test resuilts showed that the selected corrosion inhibitor has good effect of anti-corrosion, after addition of corrosion inhibitor for 4 years, the corrosion rate of full tubing was 0.04 mm/a, lower than 0.1 mm/a corrosion control standard; the corrosion areas were mainly concentrated at the top and bottom of the tubing.

wellbore, H2S, CO2, corrosion, corrosion inhibitor

袁曦(1982-),工程师,现就职于中国石油西南油气田公司天然气研究院,主要从事酸性气田腐蚀与防护工作。E-mail:yuanxi@petrochina.com.cn

TE988.2

A

10.3969/j.issn.1007-3426.2017.01.015

2016-06-20;编辑:冯学军