我国硫磺回收装置排放烟气中SO2达标方案探讨

温崇荣 段 勇 朱荣海 胡天友 李小云

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司

本期视点

我国硫磺回收装置排放烟气中SO2达标方案探讨

温崇荣1,2,3段 勇4朱荣海1,2,3胡天友1,2,3李小云1,2,3

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地 4.中国石油西南油气田公司

针对硫磺回收装置烟气中SO2排放问题,指出烟气中SO2主要有液硫脱气、加氢还原吸收尾气及其他非共性原因3个来源,提出了根据不同来源分别处理以降低排放烟气中总SO2质量浓度的对策,形成了天然气研究院硫磺回收及加氢还原吸收尾气升级达标核心技术,主要包括H2S深度脱除溶剂CT8-26、钛基硫磺回收催化剂CT6-8和新型加氢还原吸收尾气水解催化剂CT6-11B,适用于现有带加氢还原尾气处理的硫磺回收装置,特别是具有独立加氢还原溶剂再生的装置,可将硫磺回收及尾气处理装置排放尾气中SO2质量浓度降至100 mg/m3以下,为解决硫磺回收装置尾气达标排放问题提供了新的实施方案。

硫磺回收 达标排放 烟气 硫化氢 还原吸收

近几年,随着我国原油加工、天然气开采、煤化工和其他化工原料深加工的快速发展,国内硫磺回收装置数量呈现出大幅攀升局面。据不完全统计,我国目前硫磺回收装置总量约200套,其中炼油行业90多套,中国石油和中国石化各有近50套;天然气行业40多套,其中,中国石油30余套,中国石化10余套;煤化工行业20多套;其他化工行业近30套。

尽管我国硫磺回收装置尾气排放SO2量占全国总排放量的比例很低,但环境保护部对硫磺回收装置排放SO2的控制并没有放松。GB 31570-2015《石油炼制工业污染物排放标准》已颁布实施,针对天然气行业和煤化工行业的大气污染物排放标准亦在加速制定中。GB 31570-2015明确规定,炼油行业新建企业自2015年7月1日起,现有企业自2017年7月1日起,酸性气硫磺回收装置烟气中SO2排放质量浓度小于400 mg/m3(0 ℃,101.325 kPa,下同),部分环境敏感地区小于100 mg/m3。

对现有硫磺回收装置而言,为了满足高硫回收率的要求,采用加氢还原吸收类工艺是当前尾气处理的主流解决方案。根据中国石化对其47套硫磺回收装置的调研结果显示,在所有采用还原吸收工艺进行尾气处理的硫磺回收装置中,仅少部分装置排放烟气中SO2质量浓度能满足小于400 mg/m3的要求[1],反映了我国硫磺回收装置烟气中SO2排放的基本现状,硫磺回收装置烟气达标排放相关技术成为目前讨论和研究的热点。

1 影响硫磺回收装置SO2排放的因素分析及对策

1.1 影响硫磺回收装置SO2排放的因素分析

针对硫磺回收装置排放烟气中SO2的来源进行了大量研究和分析总结,目前已基本形成共识,认为其主要来源包括3部分[2-4]:①液硫脱气的含硫废气进入尾气灼烧炉,再进入烟囱,造成焚烧烟气中SO2质量浓度增加100~200 mg/m3;②加氢还原吸收尾气处理装置净化尾气进入尾气灼烧炉,再进入烟囱,造成焚烧烟气中SO2质量浓度增加100~300 mg/m3,有的甚至远超过300 mg/m3,该尾气中含硫化合物主要包括H2S和有机硫,其中有机硫以COS为主,还可能存在CS2和硫醇等形式的有机硫,这与硫磺回收装置的运行状况直接相关;③其他非共性原因,比如硫磺回收装置以外的含硫废气进入灼烧炉,包括脱硫闪蒸气作为燃料气、三甘醇再生气及其他装置来的废气和尾气旁通阀内漏、尾气换热器内漏等。

1.2 减少硫磺回收装置SO2排放的对策

减少硫磺回收装置SO2排放的思路已基本达成共识,但在具体实施方案上还存在差异,何种方案会成为未来的主流,尚需加以验证。基本策略是针对烟气中SO2的不同来源进行处理,分别减少源头含硫化合物对烟气中SO2的贡献值,以此降低排放烟气中总SO2质量浓度[3-5]。

1.2.1 降低液硫脱气对排放烟气中SO2的影响

降低液硫脱气对排放烟气中SO2影响的主要方式包括:①通过改进液硫脱气工艺,减轻对烟气的贡献值;②将液硫脱气进行单独处理;③将液硫脱气的气体返回催化反应器处理;④将液硫脱气的气体返回燃烧炉处理。前两种方法的缺点是没有从根本上解决问题,后两种方法的缺点是需对返回的废气进行预热,以防止管道腐蚀和硫磺堵塞。从现场了解的情况来看,返回燃烧炉处理是目前的主流方式。

1.2.2 降低还原吸收尾气处理装置对排放烟气中SO2的影响

要降低还原吸收尾气处理装置对排放烟气中SO2的影响,首先,应最大限度地增加硫磺回收装置有机硫的水解率,降低净化尾气中的有机硫;其次,应最大限度地增加加氢还原吸收尾气脱硫溶剂的选吸性能,提高净化度。要解决好该部分尾气对排放烟气中SO2质量浓度的贡献值,需要对硫磺回收装置和尾气处理装置进行综合考虑,形成硫磺回收装置整体达标核心技术,包括硫磺回收工艺的完善和操作运行的优化,催化剂和脱硫溶剂的选择与应用至关重要。

1.2.3 其他非共性因素对排放烟气中SO2的影响

其他非共性因素对排放烟气中SO2的影响视其工厂情况差异较大。属于设备原因的,通过完善硬件加以解决;属于硫磺回收装置以外的气源造成的,视其贡献值的大小,原则上不进入尾气灼烧,另行处理。

除了针对烟气中SO2的不同来源分别处理外,还有一种正在探讨的思路也值得关注,即以现有加氢还原吸收尾气或硫磺回收装置尾气为原料气,进一步深度处理,以满足更严格的达标要求。研究最多的是以硫磺回收装置尾气为起点,选用非加氢还原吸收尾气处理工艺,该方法可能更适用于无尾气处理的硫磺回收装置,特别是中小规模的硫磺回收装置。目前,国内外能满足新环保要求的尾气处理技术主要包括:络合铁液相氧化脱硫技术、Cansolv SO2脱除技术、SOP酸性气湿法制酸技术、碱洗、石灰石/石膏湿法和循环流化床干法脱硫等,需要从工艺适应性、技术成熟度、副产物、投资等方面综合考虑。总的来说,上述技术应用于硫磺回收装置处理尾气还处于尝试和探索阶段。

2 天然气研究院硫磺回收及加氢还原吸收尾气升级达标核心技术

硫磺回收装置结合加氢还原吸收类尾气处理技术是当前硫磺回收装置烟气中SO2达标排放的主流形式。通过分析影响硫磺回收装置SO2排放的因素可知,降低加氢还原吸收净化尾气中H2S和有机硫含量是硫磺回收装置升级达标的核心所在。鉴于此,针对现有带加氢还原尾气处理的硫磺回收装置,特别是具有独立加氢还原溶剂再生的装置,中国石油西南油气田公司天然气研究院(以下简称天研院)立足现有工艺进行完善和挖潜,优化催化剂和脱硫溶剂的组合,辅以局部工艺调整,开发了实现硫磺回收及尾气处理装置排放尾气中SO2质量浓度<100 mg/m3升级达标技术(以下简称天研院综合减排技术)。

2.1 硫磺回收装置加氢还原吸收尾气中H2S深度脱除技术

2.1.1 H2S深度脱除溶剂CT8-26

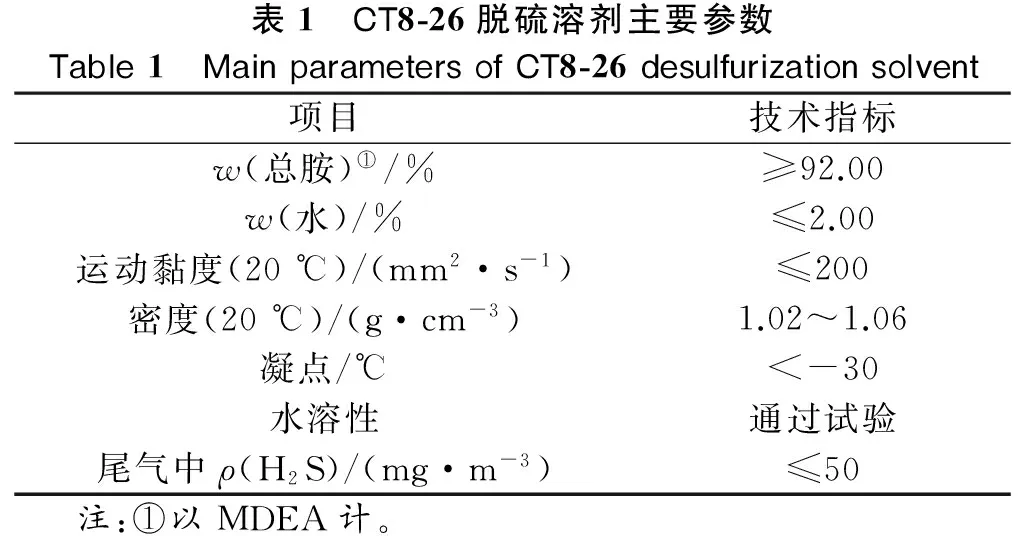

硫磺回收装置尾气中H2S深度脱除溶剂CT8-26是天研院综合减排技术的核心,可解决加氢还原吸收净化尾气中占比最大的H2S对排放尾气的贡献值问题。现有加氢还原吸收尾气脱硫溶剂主要使用MDEA溶剂,少数是以MDEA为基础的加强型配方溶剂。天研院近期开发出了新型深度脱除H2S技术,该技术根据硫磺回收加氢尾气的气质特点,从加强促进H2S吸收、改善脱硫溶液选择性和再生性等方面开发出了对加氢尾气中H2S具有良好脱除效果的新型脱硫溶剂CT8-26,已在炼油厂和天然气净化厂工业应用,并在此基础上对产品进行持续改进。该尾气脱硫溶剂与MDEA相比,其优点主要体现在以下两方面:①明显提高了溶液对H2S的脱除效果,有利于降低排放尾气中的SO2含量;②较好地改善了溶液的选择性,有利于提高酸气中H2S含量,降低溶液循环量。CT8-26使用方便,无需改变原有醇胺溶液脱硫装置的设备,可直接使用[6]。其主要参数见表1。

表1 CT8-26脱硫溶剂主要参数Table1 MainparametersofCT8-26desulfurizationsolvent项目技术指标w(总胺)①/%≥92.00w(水)/%≤2.00运动黏度(20℃)/(mm2·s-1)≤200密度(20℃)/(g·cm-3)1.02~1.06凝点/℃<-30水溶性通过试验尾气中ρ(H2S)/(mg·m-3)≤50 注:①以MDEA计。

2.1.2 H2S深度脱除溶剂CT8-26条件实验

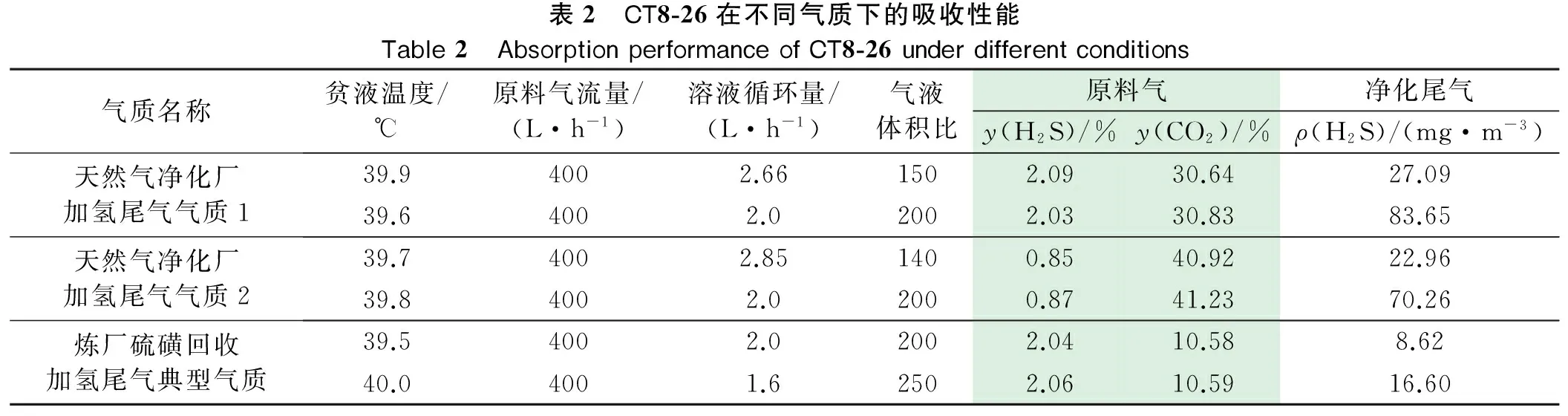

(1) 不同气质下的吸收性能。在溶液中胺质量分数40%、填料高度1.0 m的条件下(大致相当于实际工况下10块塔板),考察了CT8-26在不同气质下的吸收性能,见表2。

表2 CT8-26在不同气质下的吸收性能Table2 AbsorptionperformanceofCT8-26underdifferentconditions气质名称贫液温度/℃原料气流量/(L·h-1)溶液循环量/(L·h-1)气液体积比原料气净化尾气y(H2S)/%y(CO2)/%ρ(H2S)/(mg·m-3)天然气净化厂加氢尾气气质139.94002.661502.0930.6427.0939.64002.02002.0330.8383.65天然气净化厂加氢尾气气质239.74002.851400.8540.9222.9639.84002.02000.8741.2370.26炼厂硫磺回收加氢尾气典型气质39.54002.02002.0410.588.6240.04001.62502.0610.5916.60

从表2中可以看出,炼厂硫磺回收加氢尾气气质情况更有利于CT8-26性能的发挥。在模拟炼厂硫磺回收加氢尾气典型气质工况下,净化尾气中H2S质量浓度小于20 mg/m3。

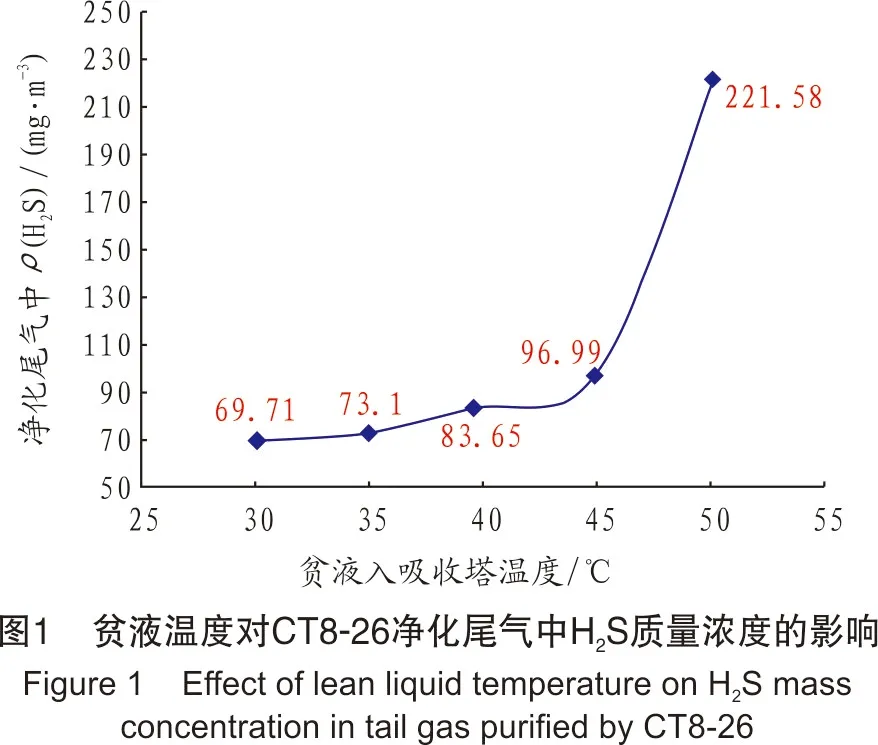

(2) 不同贫液温度下的吸收性能。在溶液中胺质量分数40%、填料高度1.0 m、原料气中H2S 2%(y)、CO230%(y)及气液比200的条件下,考察了贫液温度变化对CT8-26吸收性能的影响,见图1。在所考察的贫液温度范围内,随着贫液温度的升高,净化尾气中H2S质量浓度升高,表明较低的贫液温度有利于H2S的脱除。

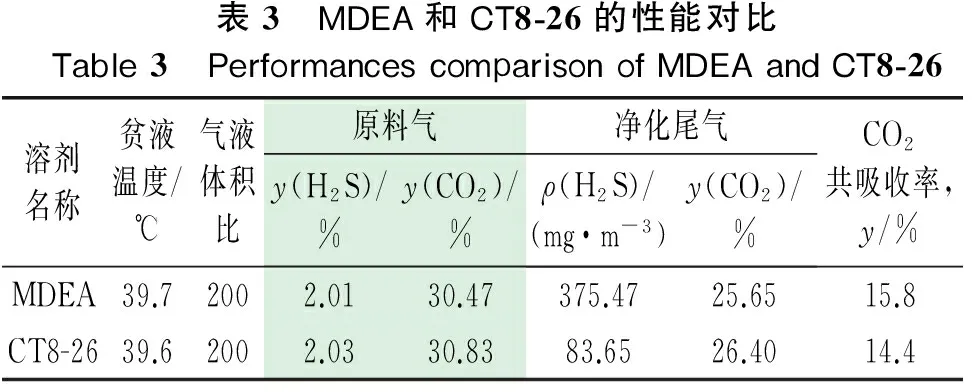

(3) CT8-26与MDEA水溶液性能对比。表3给出了MDEA和CT8-26吸收H2S和CO2的对比数据。从表3可以看出,在相同的气质条件下,采用CT8-26配方脱硫溶剂后,其净化尾气中H2S质量浓度与MDEA相比减少了291.82 mg/m3,降幅达到77.7%,对CO2的共吸收率与MDEA相比,由15.8%降低至14.4%,表明CT8-26对H2S的脱除效果和选择性脱硫性能明显优于单纯的MDEA水溶液。

表3 MDEA和CT8-26的性能对比Table3 PerformancescomparisonofMDEAandCT8-26溶剂名称贫液温度/℃气液体积比原料气净化尾气y(H2S)/%y(CO2)/%ρ(H2S)/(mg·m-3)y(CO2)/%CO2共吸收率,y/%MDEA39.72002.0130.47375.4725.6515.8CT8-2639.62002.0330.8383.6526.4014.4

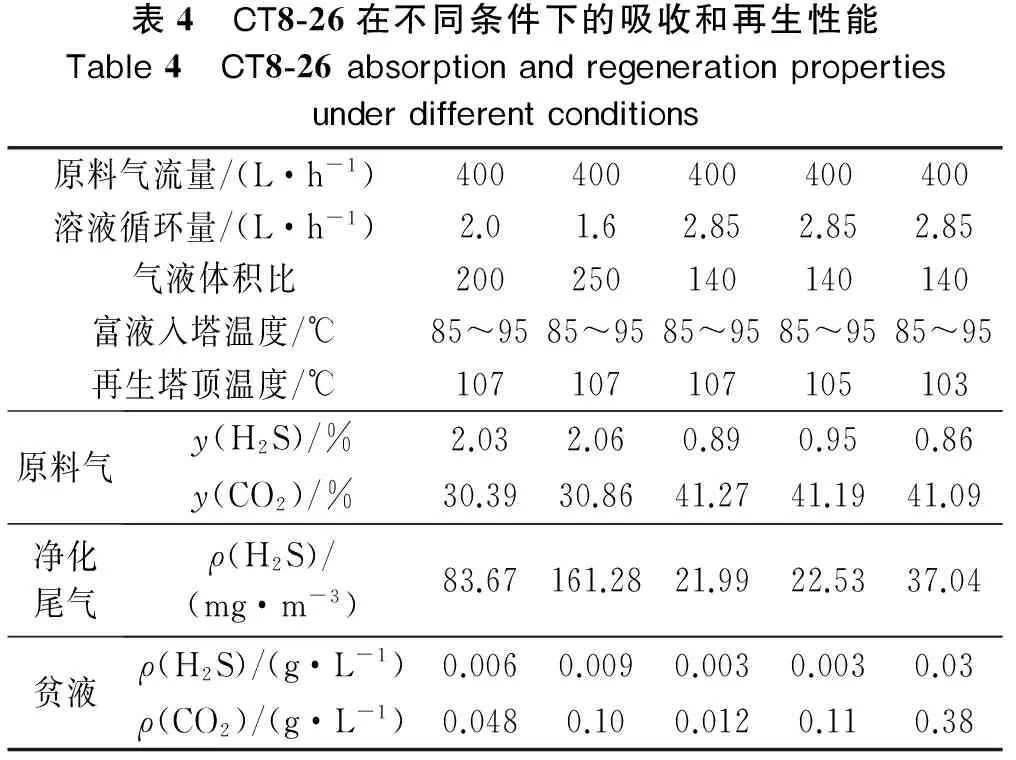

(4) CT8-26的吸收和再生性能。在醇胺法气体净化处理过程中,贫液再生质量会直接影响到气体的净化度。表4为CT8-26在不同条件下的吸收和再生性能,从表4可以看出,当再生塔塔顶温度为105~107 ℃时,CT8-26再生后的贫液中H2S质量浓度均小于0.01 g/L,CO2质量浓度均不超过0.11 g/L。表明CT8-26的再生性能良好,可以满足吸收对溶剂再生的要求。

表4 CT8-26在不同条件下的吸收和再生性能Table4 CT8-26absorptionandregenerationpropertiesunderdifferentconditions原料气流量/(L·h-1)400400400400400溶液循环量/(L·h-1)2.01.62.852.852.85气液体积比200250140140140富液入塔温度/℃85~9585~9585~9585~9585~95再生塔顶温度/℃107107107105103原料气y(H2S)/%2.032.060.890.950.86y(CO2)/%30.3930.8641.2741.1941.09净化尾气ρ(H2S)/(mg·m-3)83.67161.2821.9922.5337.04贫液ρ(H2S)/(g·L-1)0.0060.0090.0030.0030.03ρ(CO2)/(g·L-1)0.0480.100.0120.110.38

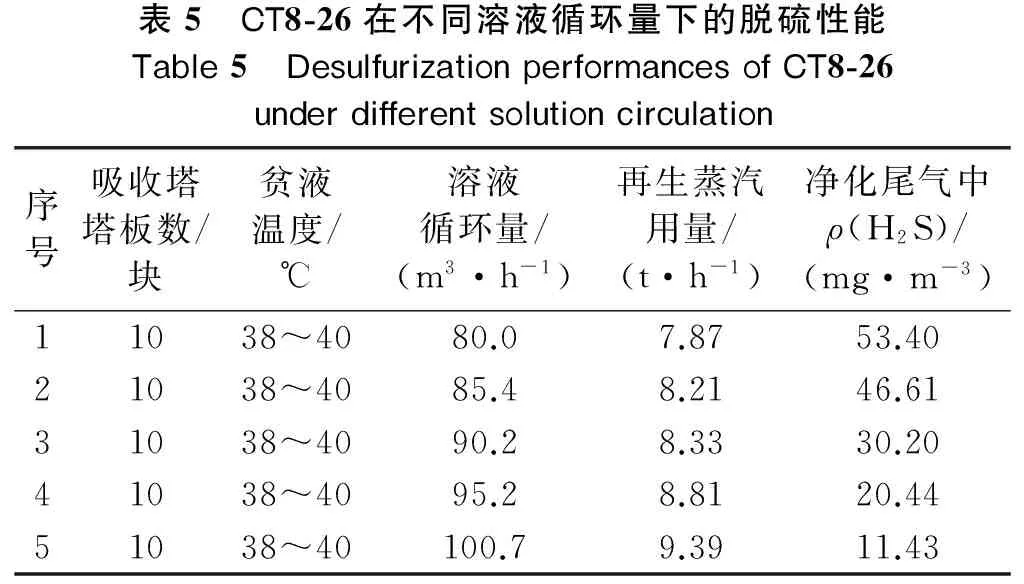

(5) CT8-26的工业应用。2014年,H2S深度脱除溶剂CT8-26在某天然气净化厂尾气处理装置上实现工业应用。在吸收塔塔板数10块、贫液温度38~40 ℃的条件下,考察了其在不同溶液循环量下的吸收性能,结果如表5所示。

表5 CT8-26在不同溶液循环量下的脱硫性能Table5 DesulfurizationperformancesofCT8-26underdifferentsolutioncirculation序号吸收塔塔板数/块贫液温度/℃溶液循环量/(m3·h-1)再生蒸汽用量/(t·h-1)净化尾气中ρ(H2S)/(mg·m-3)11038~4080.07.8753.4021038~4085.48.2146.6131038~4090.28.3330.2041038~4095.28.8120.4451038~40100.79.3911.43

从表5可以看出,CT8-26对尾气中H2S的脱除性能明显优于MDEA,在溶液循环量相同时,其净化尾气中的H2S质量浓度比MDEA降低了58.5%;CT8-26的溶液循环量在85.4 m3/h时,其净化尾气中H2S质量浓度为46.61 mg/m3,结合表2和表3,同等情况下改进后的CT8-26净化尾气中H2S质量浓度约25 mg/m3。

2.2 硫磺回收装置有机硫水解组合技术

2.2.1 钛基硫磺回收催化剂CT6-8

硫磺回收装置有机硫水解组合技术是天研院综合减排技术的重要措施,可大幅度降低加氢还原吸收净化尾气中有机硫对排放尾气中SO2质量浓度的贡献。目前,研究人员虽已认识到有机硫需在硫磺回收装置一级克劳斯反应器和尾气处理装置的加氢还原吸收反应器两个反应器中完成,但重视程度还不够,对活性氧化铝催化剂在运行过程中会出现正常的明显下降和加氢还原吸收催化剂正常的老化等问题认识也不够深入。对此,硫磺回收装置有机硫水解组合技术依赖成熟的钛基催化剂CT6-8和加氢水解催化剂CT6-5B或CT6-11组合,根据硫磺回收工业装置的具体情况,灵活应用新开发的专用加氢还原吸收尾气CT6-11B催化剂,可解决有机硫的水解问题。

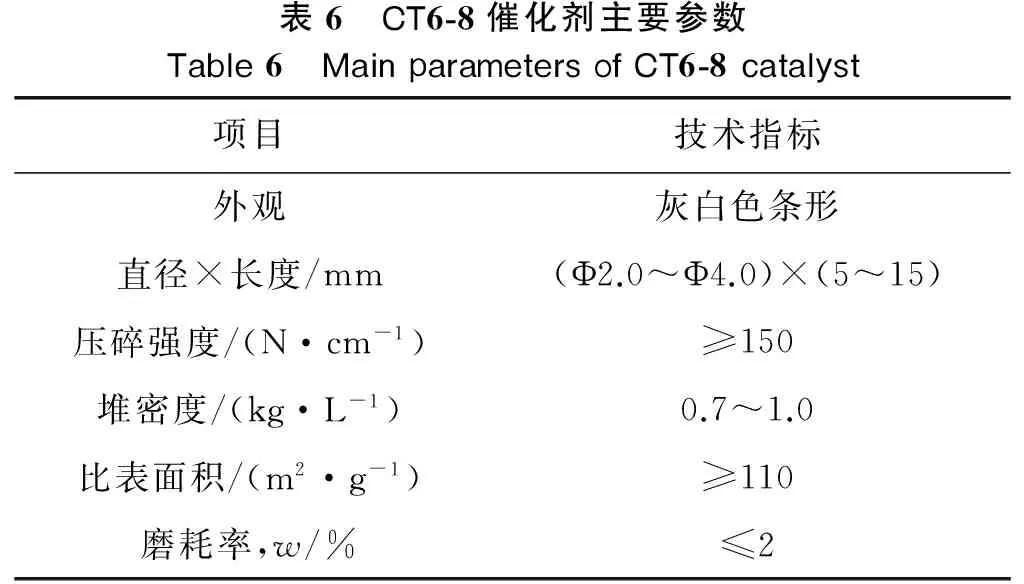

钛基硫磺回收催化剂CT6-8具有克劳斯活性稳定、有机硫水解率高、抗氧能力强和使用寿命长等优点[7],可将出燃烧炉的过程气中有机硫在催化转化段转化成H2S,H2S再进一步与SO2发生克劳斯反应生成元素硫,有机硫工业应用稳定水解率超过90%,其主要参数见表6。

表6 CT6-8催化剂主要参数Table6 MainparametersofCT6-8catalyst项目技术指标外观灰白色条形直径×长度/mm(Φ2.0~Φ4.0)×(5~15)压碎强度/(N·cm-1)≥150堆密度/(kg·L-1)0.7~1.0比表面积/(m2·g-1)≥110磨耗率,w/%≤2

(1) 氧化钛含量对有机硫水解率的影响。表7为氧化钛含量对催化剂活性的影响。从表7可以看出,氧化钛含量对有机硫活性的影响非常明显,随着氧化钛含量的增加,有机硫水解率呈现上升趋势。在某配方条件下,当氧化钛质量分数高于80%时,催化剂CS2水解率即高于90%。其中,选择CS2作为实验原料气是因为CS2比COS更难水解,故更能反映催化剂的严苛水解性能。

表7 氧化钛质量分数对催化剂活性的影响Table7 EffectofTiO2massfractiononcatalystactivity %w(氧化钛)克劳斯转化率CS2水解率57055307260507377707480807491907392

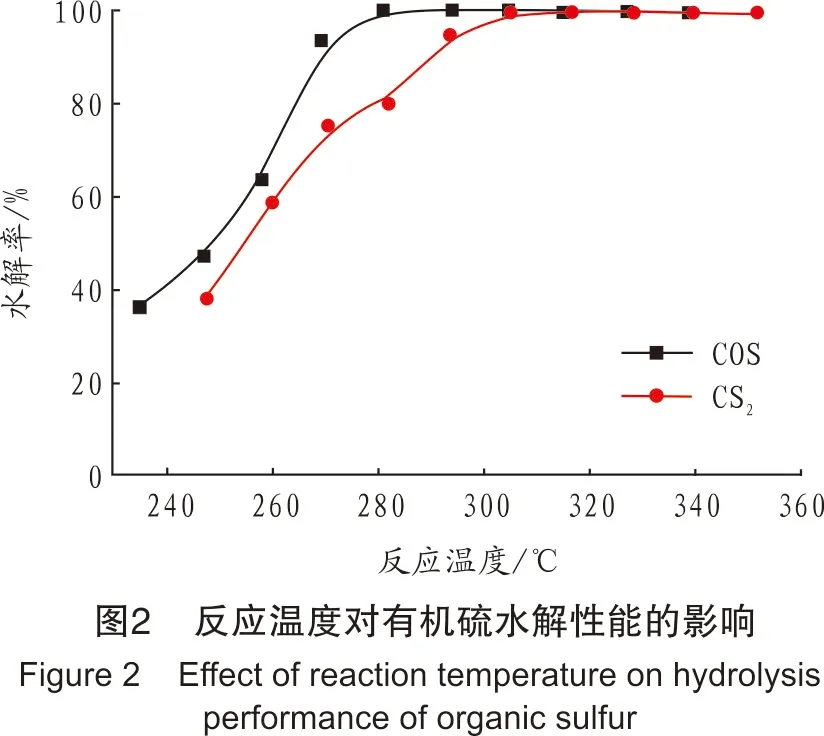

(2) 温度对有机硫水解率的影响。在空速为1 500 h-1、COS体积分数为0.25%、CS2体积分数为0.14%的反应条件下,考察反应温度对催化剂有机硫水解性能的影响,500 h连续运转获得COS和CS2在不同温度下的水解率,如图2所示。从图2可以看出,COS和CS2水解率均随反应温度的升高而升高。在反应温度低于310 ℃时,COS水解率明显高于CS2水解率。COS和CS2分别在反应温度为280 ℃和310 ℃时达到完全水解。

(3) 钛基硫磺回收催化剂CT6-8的工业应用。钛基硫磺回收催化剂CT6-8已在20多套硫磺回收装置上推广应用,表8给出了兰州石化1.5×104t/a硫磺回收装置的工业运转数据[8]。

表8 兰州石化公司硫磺回收装置考核结果Table8 TestresultsofLanzhouPetrochemicalsulfurrecoveryunit项目考核值一反平均克劳斯转化率/%70.9一反平均COS水解率/%96.4一反平均CS2水解率/%93.5

2.2.2 新型加氢还原吸收尾气水解催化剂CT6-11B

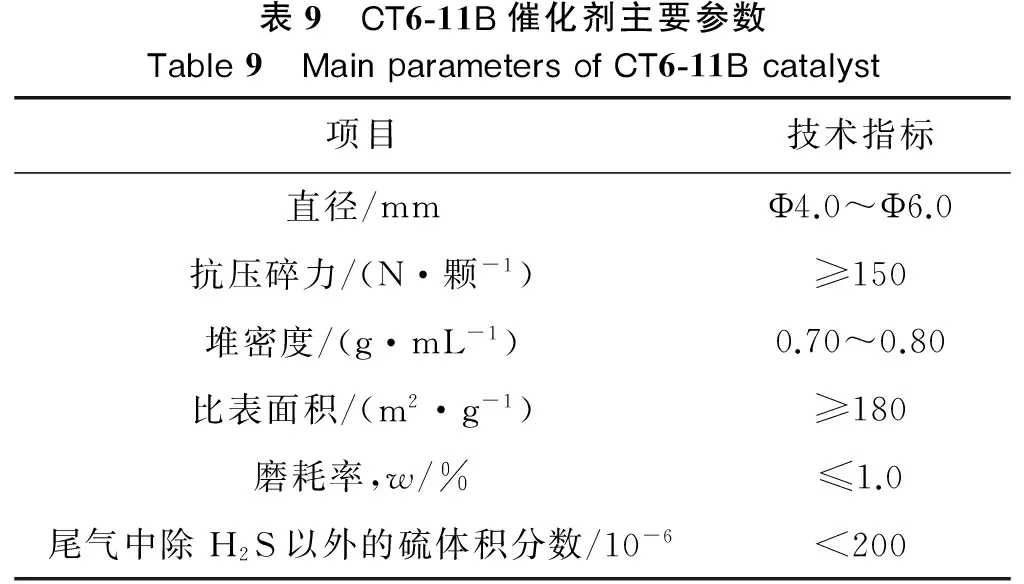

由于硫磺回收加氢尾气压力低,通常只有10~20 kPa,加氢还原吸收尾气中残余的有机硫进入加氢还原吸收尾气脱硫塔。目前,鲜少见到可明显脱除有机硫的溶剂报道,因此,只能在加氢还原吸收反应器内完成最后的水解,否则将直接影响硫磺回收装置排放烟气中SO2的贡献值。新型加氢还原吸收尾气水解催化剂CT6-11B是解决残余有机硫不可忽略的重要催化剂,该催化剂的具体指标见表9。

表9 CT6-11B催化剂主要参数Table9 MainparametersofCT6-11Bcatalyst项目技术指标直径/mmΦ4.0~Φ6.0抗压碎力/(N·颗-1)≥150堆密度/(g·mL-1)0.70~0.80比表面积/(m2·g-1)≥180磨耗率,w/%≤1.0尾气中除H2S以外的硫体积分数/10-6<200

(1) 空速对CT6-11B性能的影响。表10给出了空速对CT6-11B水解活性的影响,从表10可以看出,反应温度220 ℃、气体空速从750 h-1升至4 000 h-1时,CS2的水解转化率变化不明显,均在95.0%以上。

表10 空速对CT6-11B水解活性的影响Table10 EffectofspacevelocityonCT6-11Bhydrolysisactivity气体空速/h-1尾气中φ(总硫)/10-6CS2水解率/%7507297.410007397.415008996.820009296.730009896.5400013495.2

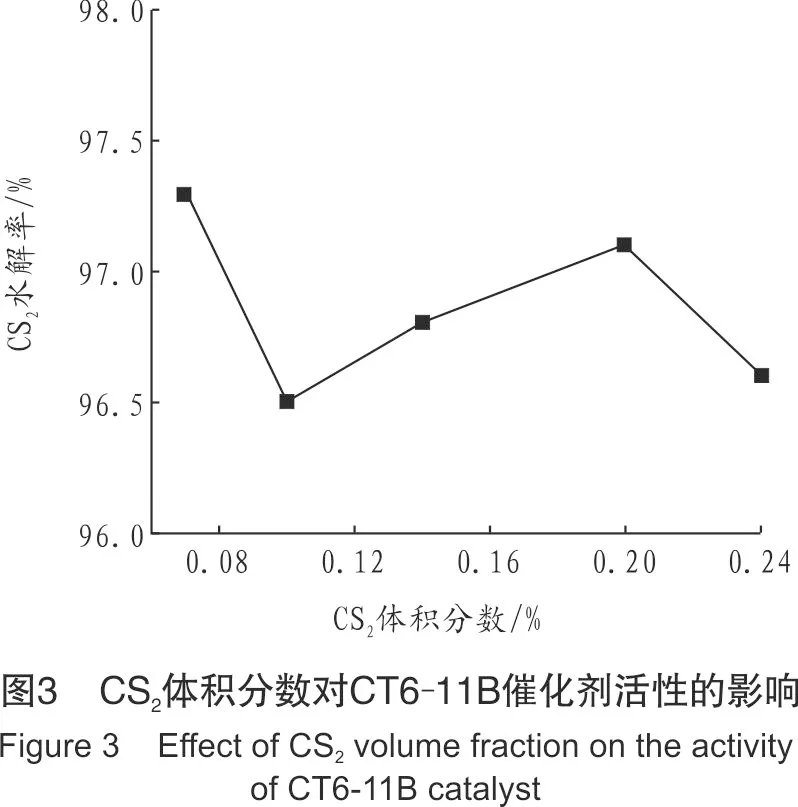

(2) CS2体积分数对CT6-11B性能的影响。反应温度220 ℃、CS2体积分数在0.08%~0.24%时,水解催化剂对CS2的水解率始终保持在96%以上,见图3,表明CS2体积分数在考察范围内变化时对催化剂的水解活性影响不明显。

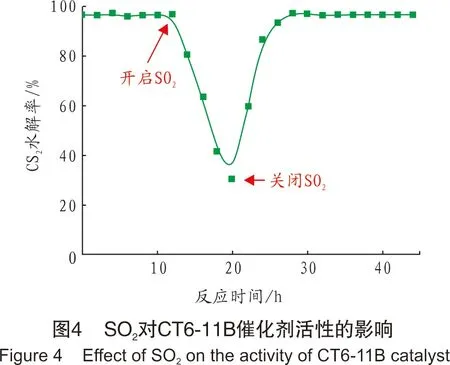

(3) 高浓度SO2对CT6-11B的性能影响。在反应温度为220 ℃、空速为1 500 h-1的条件下,考察0.5%(φ)SO2通入和断开对CT6-11B水解活性的影响,见图4。从图4可以看出,SO2的通入会引起催化剂水解性能的降低,断开SO2后催化剂活性能够迅速恢复,说明该失活过程是可逆的。

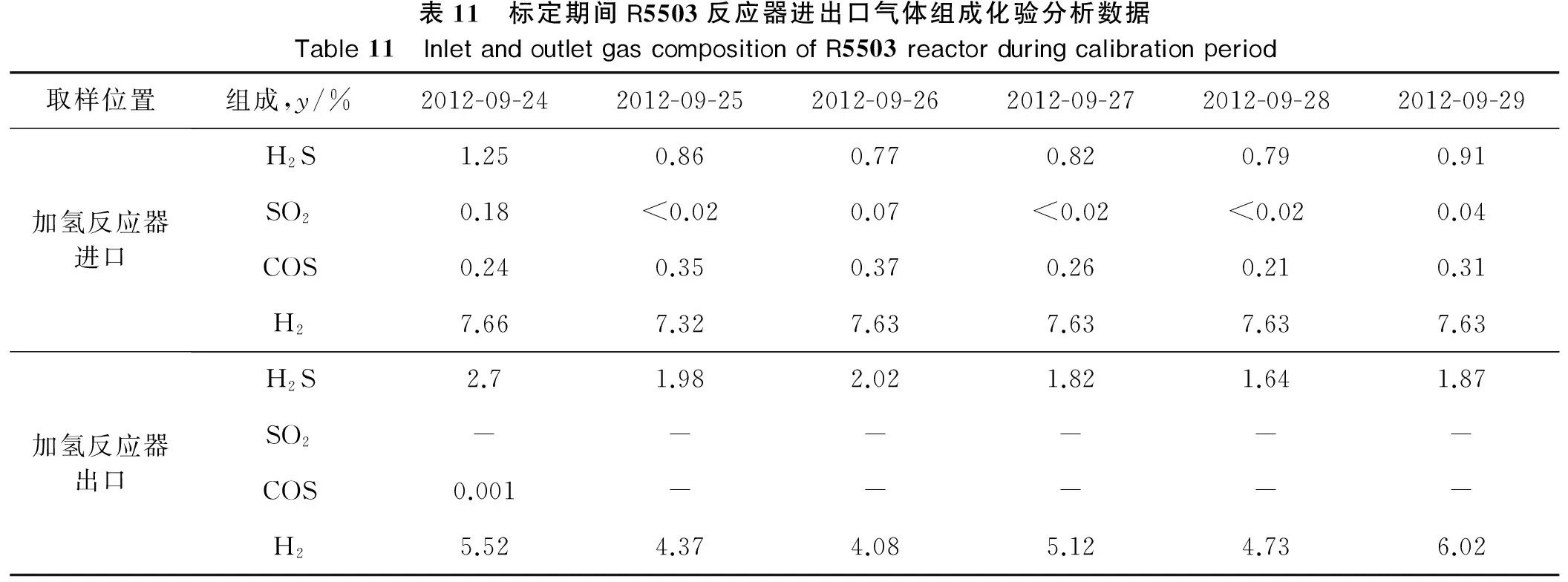

(4) CT6-11B的工业应用。水解催化剂CT6-11B通常配合CT6-11A或CT6-5B共同完成加氢还原吸收反应器的加氢还原吸收水解功能。使用CT6-11B可有效解决加氢反应器中有机硫水解问题,可根据加氢反应器入口有机硫含量调整该催化剂的装填量。目前,CT6-11B已在10多套装置上得到应用[9-13]。表11为CT6-11B在塔河石化设计规模为2×104t/a硫磺回收装置上的应用数据。加氢出口尾气中检测不到COS的存在,表明加氢水解催化剂具有良好的有机硫水解活性。

表11 标定期间R5503反应器进出口气体组成化验分析数据Table11 InletandoutletgascompositionofR5503reactorduringcalibrationperiod取样位置组成,y/%2012-09-242012-09-252012-09-262012-09-272012-09-282012-09-29加氢反应器进口H2S1.250.860.770.820.790.91SO20.18<0.020.07<0.02<0.020.04COS0.240.350.370.260.210.31H27.667.327.637.637.637.63加氢反应器出口H2S2.71.982.021.821.641.87SO2------COS0.001-----H25.524.374.085.124.736.02

3 结 语

(1) 分析了影响硫磺回收装置尾气SO2排放的各种因素,并对其具体影响进行了详细分析。

(2) 通过H2S深度脱除溶剂CT8-26、新型硫磺回收催化剂CT6-8及CT6-11B的组合使用,开发了天研院综合减排技术,该技术可将硫磺回收及尾气处理装置排放尾气中SO2质量浓度降至100 mg/m3以下。

[1] 王萌萌. 对降低硫磺回收烟气中SO2含量措施的探讨[J]. 广州化工, 2015, 43(15): 167-170.

[2] 李鹏, 刘爱华. 影响硫磺回收装置SO2排放浓度的因素分析[J]. 石油炼制与化工, 2013, 44(4): 75-79.

[3] 郝东来, 李超平, 冯辉, 等. 50 kt/a硫磺回收装置SO2排放情况分析及改造建议[J]. 硫酸工业, 2014(5): 7-9.

[4] 王会强. 100 kt/a 硫磺回收装置降低SO2排放的制约因素及改进办法[J]. 硫酸工业, 2015(4): 32-37.

[5] 刘爱华, 刘剑利, 陶卫东, 等. 降低硫磺回收装置尾气SO2排放浓度的研究[J]. 硫酸工业, 2014(1): 18-22.

[6] 胡天友, 岑嶺, 何金龙, 等. 加氢尾气深度脱硫溶剂CT8-26的研究[J]. 石油与天然气化工, 2016, 45(2): 7-12.

[7] 倪睿, 高云鹏, 郭健, 等. CT6-8钛基硫磺回收催化剂在硫磺回收装置上的应用[J]. 石油与天然气化工, 2010, 39(6): 502-504.

[8] 温崇荣, 廖小东, 黄灵, 等. 硫磺回收催化剂CT6-8的研究与应用[J]. 天然气与石油, 2012, 30(1): 26-29.

[9] 常宏岗, 朱荣海, 刘宗社, 等. 克劳斯尾气低温加氢水解催化剂研究与工业应用[J]. 天然气工业, 2015, 35(4): 88-93.

[10] 田满宏, 党占元, 唐忠怀, 等. CT6-11低温加氢催化剂在塔河硫磺回收装置的应用[J]. 石油与天然气化工, 2013, 42(2): 123-126.

[11] 江亚伦, 王洋, 朱宏扬, 等. 低温加氢催化剂CT6-11在镇海炼化的应用[J]. 石油与天然气化工, 2015, 44(2): 43-47.

[12] 叶全旺, 裴古堂, 唐忠怀,等. 低温加氢催化剂CT6-11在硫磺回收装置RAR尾气处理单元的应用[J]. 石油与天然气化工, 2013, 42(3): 238-241.

[13] 唐忠怀, 廖小东, 康莉, 等. CT6-11尾气低温加氢催化剂在二硫化碳厂硫回收装置的应用[J]. 石油与天然气化工, 2014, 43(4): 352-356.

Discussion on the SO2emission reach standard of tail gas from sulfur recovery unit in China

Wen Chongrong1,2,3, Duan Yong4, Zhu Ronghai1,2,3, Hu Tianyou1,2,3, Li Xiaoyun1,2,3

1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu,Sichuan,China; 2.NationalEnergyR&DCenterofHighSulfurGasExploitation,Chengdu,Sichuan,China; 3.HighSulfurGasExploitationPilotTestCenter,CNPC,Chengdu,Sichuan,China;4.PetroChinaSouthwestOil&GasfieldCompany,Chengdu,Sichuan,China

Aiming at the emission problem of SO2from the sulfur recovery unit, it pointed out that the SO2in flue gas is mainly from 3 sources, including liquid sulfur degassing, hydrogen reduction & absorption tail gas, and other non common reasons. According to different sources, the countermeasures to reduce the total SO2emission concentration in flue gas were put forward and the Research Institute of Natural Gas Technology emission reduction technology were invented. The technology mainly includes H2S deep removal solvent CT8-26, titanium based sulfur recovery catalyst CT6-8 and new hydrogenation reduction & absorption hydrolysis catalyst CT6-11B. The technology is applicable to the existed sulfur recovery unit with hydrogen reduction tail gas treatment, in particular which has an independent hydrogenation reduction solvent regeneration device. It can reduce the SO2mass concentration in tail gas exhausted from sulfur recovery unit to lower than 100 mg/m3and provide a new solution scheme for tail gas emission to the standard of sulfur recovery device.

sulfur recovery, emission reach standard, tail gas, H2S, reduction absorption

温崇荣(1966-),男,四川内江人,教授级高工,1989年毕业于石油大学(现中国石油大学(华东))石油炼制系石油加工专业,大学学历(工学学士),现就职于中国石油西南油气田公司天然气研究院,从事气体净化研究工作,已发表论文10余篇,曾获多项省、部级科技奖励。E-mail:wenchr@petrochina.com.cn

TE624.9;X743

A

10.3969/j.issn.1007-3426.2017.01.001

2016-07-05;编辑:温冬云