防偏流技术在原油加热炉上的应用

向红一(大庆油田有限责任公司天然气分公司)

防偏流技术在原油加热炉上的应用

向红一(大庆油田有限责任公司天然气分公司)

为了解决加热炉多股进料易偏流导致炉管结焦,原油加热炉效率下降,同时能耗增加的问题,试验应用防偏流技术,采用模糊PID控制算法,将炉管间温度差由原来的60~70℃降低至4℃内,8套原稳装置每年多稳定原油36.94×104t,生产轻烃8225 t,节省燃料气101.2×104m3,节省维护费用12.48万元。防偏流技术有效提高了原油加热炉控制精度,减少了炉管偏烧、结焦现象,提高原油加热炉效率及原油稳定率。

原油稳定;加热炉;模糊控制;高效运行

天然气分公司建有原稳装置10套,原油加热炉均为多路进料,常常发生偏流现象,导致炉管间温差大,最高达到60~70℃,炉管结焦严重,年结焦厚度达到10 mm以上,部分管段甚至出现堵塞情况,严重影响了传热效率,能耗增加;同时由于炉管局部过热,烧穿引发火灾和爆炸等重大事故的风险也随之增大,因此,加热炉需每年烧焦操作一次,导致检修期延长6~7天,原油稳定量降低,原油损耗增加。

1 防偏流技术方案

针对偏流对加热炉造成的诸多危害,应用“原油加热炉防偏流技术”,通过调研原油加热炉偏流原因,开发了炉温模糊控制系统,替代了原有的简单回路控制,原控制系统对滞后较大,干扰比较频繁的对象控制质量较差[1],新系统加热炉支路流量、燃气流量控制算法和加热炉出口温度控制方法更为合理,有效提高了控制精度,减少了炉管偏烧、结焦现象,为原稳系统的安全运行提供了保障。

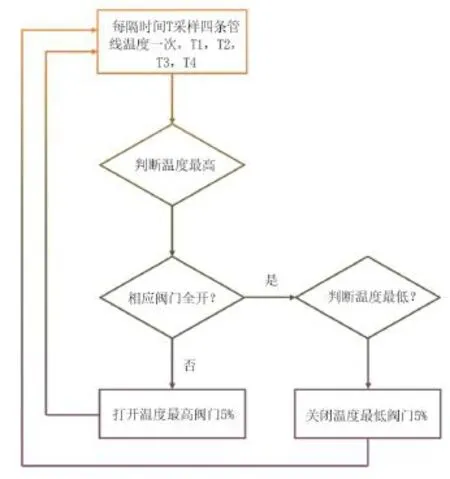

加热炉以四路进料为例(图1),进口流量调节以四路出口管线温度为依据,程序实时判断四路出口中温度最高与温度最低的支路的温度差。当实际温差超过设定温差时,温度最高的支路调节阀自动地以设定幅度增加开度;当阀门开度超过80%时,调节温度最低的支路调节阀,阀门以设定幅度自动减小开度,当最大与最小温差在设定范围时,调节阀开度保持恒定不变。阀门可调开度为20%~80%,四路出口温度实时动态比较,四路入口油量动态平衡,最终达到四路出口温差控制在要求范围内,有效避免偏烧、结焦现象。

图1 炉温模糊控制逻辑图

2 防偏流技术应用效果分析

2.1 精准控制、优化加热炉运行

防偏流技术在8套原稳装置上进行了应用,此项技术实施后,精准控制加热炉支路出口温度,各支路出口温差控制在4℃以内,原油加热炉控制系统一直安全、可靠运行,有效地解决了偏流问题,保证了加热炉高效运行,降低了炉管烧穿安全风险。以东油库加热炉为例,选取10个每小时采样数据,应用前后效果对比(表1、表2),加热炉出口支路温差max Δt由68℃降为4℃以内。

2.2 缩短加热炉检修周期

随着炉管结焦情况减少,装置检修无需每年进行结焦操作,节省了装置检修时间。按单台加热炉每年可缩短检修期6~7天计算,8套原稳装置每年多稳定原油36.94×104t,生产轻烃8 225 t。

2.3 节省维护费用

应用加热炉防偏流技术后,至今未进行烧焦操作,加热炉烧焦费用1.56万元/台次,8套装置共减少8次,节省维护费用12.48万元。

2.4 节约燃料气消耗

防偏流技术应用保证了加热炉平稳运行,炉效显著提升,改造后耗气量降低,每年节约燃料气101.2×104m3(表3)。

表1 (应用前)选取10次东油库加热炉四支路温度数据

表2 (应用后)选取10次东油库加热炉四支路温度数据

表3 装置节约燃料气统计

3 结论

1)原油加热炉炉温模糊控制系统采用模糊PID控制算法,将炉管间温度差由原来的60~70℃降低至4℃内,解决了加热炉运行过程中常发生的偏流、偏烧和结焦现象。

2)加热炉防偏流技术可有效降低炉管烧穿所导致的安全风险,提高炉效,节省燃料气,同时减少检修时间,提高原油稳定量,减少原油损耗。

3)加热炉防偏流技术可减少炉管结焦、偏烧,对于出口温度控制效果显著,适应在多股进料加热炉上进行推广。

[1]厉玉鸣.化工仪表及自动化[M].北京:化学工学出版社,2006:169.

10.3969/j.issn.2095-1493.2017.02.016

2016-09-08

(编辑 李珊梅)

向红一,高级工程师,1997年毕业于抚顺石油学院(自动化专业),从事油气初加工自控仪表技术研究工作,E-mail:xianghy1@petrochina.com.cn,地址:黑龙江省大庆让胡路区天然气分公司工程技术大队,163457。