浅析固井工程中的节能减排

李金平(大庆钻探工程公司钻技二公司)

浅析固井工程中的节能减排

李金平(大庆钻探工程公司钻技二公司)

为在固井工程中实现节能减排,吉林油田坚持实际与理论研究相结合,针对固井过程中废弃物排放问题,采取优化井身结构、调整尾浆配比、运灰车改造等措施,节约了水泥及填加剂用量,对油田环境保护做出较大贡献,节能减排效果显著。

固井工程;废弃物排放;节能减排

吉林油田在固井施工中通过对运灰车辆改造、井身结构优化、合理应用早强剂等技术措施,不仅减少了水泥粉尘的排放,而且减少了水泥及添加剂的使用量。

1 固井施工中的排放物

1.1 水泥

固井施工中应用最多的材料就是水泥,也是在整个施工过程中排放最多的废弃物,其主要排放途径如下:

1)水泥运灰车在装卸过程中,干粉状水泥易产生大量粉尘,对环境及人体造成损害[1]。

2)水泥浆的主要作用是用来封固油井储层,为油田生产服务,水泥车向油井注水泥浆置换出大量钻井液及返至井口的水泥浆,包含大量有毒化学成分及重金属,污染土壤、周围环境及人畜用水安全[2]。

1.2 水泥填加剂

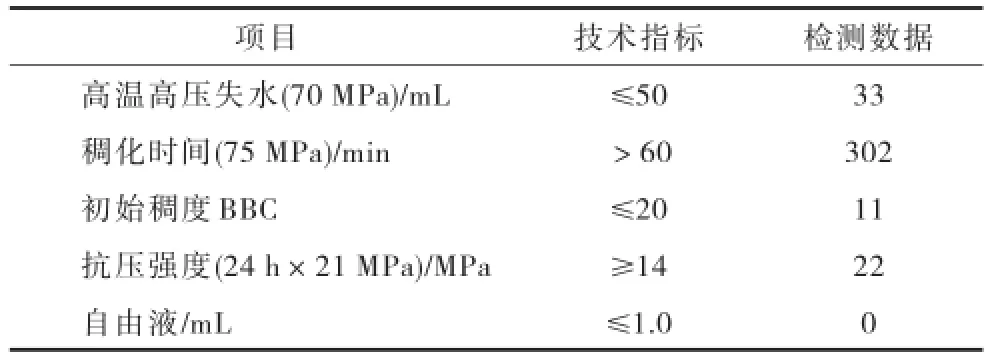

水泥浆分为常规水泥浆体系和高抗盐水泥浆体系,不同体系的水泥浆所需填加剂不同,同一体系的水泥浆根据温度不同所选填加剂也有所不同,如抗盐抗高温降失水剂、缓凝剂、分散剂、早强剂等,表1为抗盐高温水泥浆填加失水剂后性能参数:

填加剂与水泥浆混合搅拌后注入井筒后,和水泥一样,会污染环境、损害人体。由此可知,要在固井施工中实现节能减排,必须严格控制水泥及其填加剂的用量及排放。

表1 高温150℃饱和盐水水泥奖体系性能

2 优化井身结构

2.1 减小井眼尺寸

在钻进过程中减小表层部分的井眼直径,这一技术主要应用在吉林油田各采油厂的浅井区块,井眼直径和套管直径的减小可以节约水泥及外加剂的用量。例如:吉林油田某井固井过程中,方案优化前表层一开钻头直径375 mm,与其匹配的套管直径为273 mm,井壁与套管间的理论环容量为:51.91 L/m;优化后表层一开钻头直径和套管直径分别调整为:311 mm,244.5 mm,理论环容量则变为:29.01 L/m;优化前后相比理论环容量减小22.90 L/m,也就是减小水泥浆的用量,节约水泥用量占比44%[3-4]。

2.2 减少套管的层次或浅下套管100 m

吉林油田扶余、新民采油厂部分区块在保证井下安全的前提下,采取减少井内下入套管层次、浅下套管等优化措施,每口井表层套管用量减少约100 m,约减少水泥用量32%。

3 在尾浆中掺加早强剂

为了提高钻井工作的效率,通常在表层固井时在水泥浆中掺加早强剂,缩短固井二开时间。

水泥浆配方如下:

配方:天山G级水泥+5%TW600S+44%水

密度:1.90 g/cm3

5 h强度:2.8 MPa

8 h强度:5.4 MPa

优化前水泥与TW600S早强剂干混,水泥浆中早强剂占比较大,易造成早强剂浪费。优化后早强剂在水泥浆的尾浆部分加入[5],具体操作如下:

1)套管脚部分封固质量决定表层套管固井质量,其上部井段的固井质量一般不会影响二开,因此可以只在管脚部分的水泥浆中掺加早强剂[6]。

2)如果套管脚部分也采用早强水泥浆,则造成水泥浆分两端干混,不仅浪费时间,而且增加运输成本;现场可采用湿混方式,即先将早强剂与清水在水泥车中混抖,再在套管脚封固时加入到水泥浆中,此方法可降低早强剂使用量约60%。

4 运灰车的改造

水泥装卸及运输中,会产生大量粉尘,严重危害环境和人体健康,应对运灰车进行改造,增加粉尘净化及回收装置[7]。

4.1 粉尘净化及回收装置设计

◇测定运灰车所排出粉尘的压力及浓度,计算其流量Q;

◇定制滤袋,要求使用寿命长、阻力小、易维护;

◇根据运灰车过滤面积的大小计算滤袋用量;

◇根据工作需要,采用脉冲喷吹的清灰方式,速率v;

◇确定清灰所用的气源及动力;

◇装置的安装。

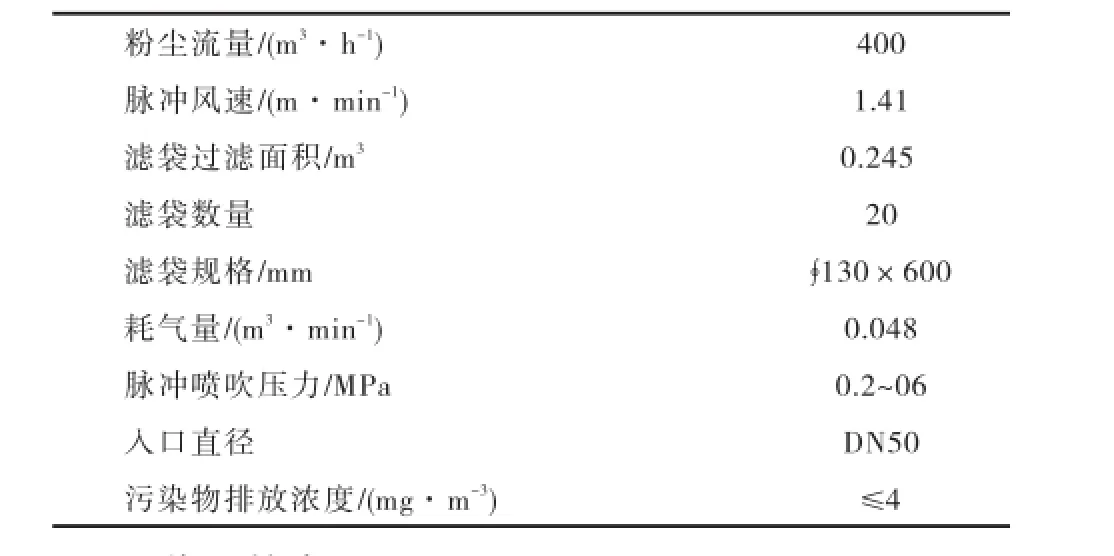

根据吉林油田运灰车和灰罐容积,确定装置粉尘设计流量Q=400m3/h,脉冲喷吹速率v=1.41m/min。

4.2 计算所需滤袋用量

过滤面积A=Q/60 V

Q为处理烟气流量(m3/h),v为过滤风速(m/min)。

过滤面积=4.9(m2)

根据运灰车的布局,选择Φ130 mm×600 mm圆柱体滤袋

每条滤袋面积a=3.14×d×L(圆袋)= 0.245(m2)

滤袋数量n=A/a=20

4.3 装置除尘方式及其气源、电源

装置安装多个脉冲阀,在阀口安装喷吹管,对准安装在下部的滤袋进行脉冲清灰。装置气源是由车载空压机提供,电磁阀及24 V脉冲控制仪是油运灰车电瓶供电[8]。

4.4 装置安装固定

根据运灰车结构,净化除尘装置安装在车尾,设置专用支架,焊接固定。

4.5 装置参数(表2)

表2 水泥粉尘净化回收装置主要参数

4.6 装置特点

◇体积小、重量轻、安装简便、随车移动;

◇装置所需气源、电源均是运灰车原有的固定设备,无需另设动力源;

◇装置用滤袋将粉状水泥与环境隔离,滤袋外水泥粉灰采用脉冲喷吹方式清除,效率高。

5 节能减排技术在固井现场的应用

5.1 井身优化技术的实际应用

以扶余采油厂井12-14-X为例:

参数表层井深结构理论每米环容/L理论水泥浆用量/m3优化前∮375mm×300m∮273mm×300 m 51.9 15.5优化后∮311mm×300m∮244.5mm×300 m 29.0 7.7

实际固井施工中,表层井径一般会扩大,水泥浆用量附加1倍,该井用水泥25 t,优化后可节约20 t,2012年以来,42井次采用井身优化技术,节约水泥用量约800 t。

5.2 在尾浆中掺加早强剂

2012年,该技术在各采油厂实际固井工程中应用,每口井约减少使用早强剂1.05 t,共应用35井次,合计减少早强剂用量36.75 t。

5.3 粉尘净化及回收装置的实际应用

该装置2012年在油田固井公司所用运灰车上安装,经过在水泥装卸、运输中现场测试,运灰车粉尘的排放浓度大大降低,由安装之前的222 mg/m3降低至0.02 mg/m3。

6 结论

以上几项技术的应用,不仅减少了原材料的消耗,降低了固井成本,同时对周围环境、土壤、水质的污染降到了最低,具有积极的环保意义,应该在各油田固井施工中积极推广。

[1]陈红.固井设计与分析系统的开发[J].石油天然气学报,2012,34(8):114-116.

[2]韩剑,李传红.层间压差对固井质量影响规律研究[J].大庆石油地质与开发,2002,21(4):52-54.

[3]杨林,刘士安,孙林平.水泥胶结测井存在的问题和建议[J].测井技术,2004,28(2):29-32.

[4]孙建孟.定量评价固井界面胶结质量的方法研究.测井技术[J].2004,28(3),199-203.

[5]薛梅.对固井质量解释评价若干问题的探讨[J].测井技术,2000,24(6):470-475.

[6]顾军,高德利,石凤歧,等.论固井二界面封固系统及其重要性[J].钻井液与完井液,2005,22(2):7-10.

[7]马文英,张辉,田军,等.提高第二界面固井质量的钻井液与前置液研究[J].钻井液与完井液,2003,20(04):27-30.

[8]杨振杰,李家芬,苏长明,等.使用优质钻井液提高固井二界面胶结质量[J].钻井液与完井液,2006,20(2):70-75.

10.3969/j.issn.2095-1493.2017.02.014

2016-11-29

(编辑 李珊梅)

李金平,工程师,1999年毕业于吉林省石油学校(钻井工程专业),现从事固井、酸化、防砂工作,E-mail:450665710@qq. com,地址:吉林松原大庆钻探工程公司钻技二公司,138000。