工业环管反应器结构对非均匀流动的影响

唐铭,訾灿,杨遥,黄正梁,廖祖维,王靖岱,蒋斌波,阳永荣

(化学工程联合国家重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027)

工业环管反应器结构对非均匀流动的影响

唐铭,訾灿,杨遥,黄正梁,廖祖维,王靖岱,蒋斌波,阳永荣

(化学工程联合国家重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027)

工业环管反应器的结构参数对管内液固两相流动及装置的平稳高效运行具有重要的影响。对工业聚丙烯环管反应器进行CFD模拟,发现环管反应器中存在明显的非均匀流动现象——弯管处的颗粒偏析和直管处的颗粒带。进而引入非均匀度定量表征非均匀流动,研究直管段长度和直管段数量对非均匀流动的影响。研究发现,对直管段数量为2的环管反应器,当直管段高径比超过43时,出口截面上颗粒分布的非均匀度不随高径比增加而变化;对直管段数量为4的环管反应器,直管段高径比越大,出口截面上颗粒分布越均匀;对直管段长度为39 m、高径比为65的环管反应器,直管段数量越多,出口截面上颗粒分布越均匀;与直管段数量相比,直管段长度(高径比)对出口处非均匀度的影响更显著。研究结果可为工业环管反应器的设计和优化提供指导。

环管反应器;反应器结构;非均匀流动;计算流体力学;非均匀度;模型;数值模拟

Key words: loop reactor; reactor structure; non-uniform flow; computational fluid dynamics; non-uniformity; model; numerical simulation

引 言

环管反应器具有结构简单、时空产率高、易撤热等优点,在聚丙烯工业中得到广泛应用[1]。Basell公司的Spheripol-Ⅱ工艺和中国石化的ST工艺是主要的环管聚丙烯生产工艺,均使用串联的双环管反应器生产聚丙烯。据不完全统计,环管反应器提供的聚丙烯产能约占中国大陆聚丙烯产能的40%[2]。大型化是聚丙烯环管反应器的发展趋势之一,目前单台环管反应器的最大产能已经达到年产40万吨。工业运行情况表明,在年产30万吨及以上的环管聚丙烯装置中均不同程度地出现了1#环管反应器轴流泵功率波动大导致浆液密度达不到设计值的问题。这些环管反应器具有的共同特点是直管段的高径比较小(≤65),而在某直管段高径比约为97的年产30万吨环管聚丙烯装置中1#环管反应器的浆液密度可以达到设计值。可见环管反应器的结构参数对管内液固两相流动及装置的平稳高效运行具有重要的影响。

环管反应器内部的颗粒聚集等非均匀流动结构是轴流泵功率波动的主要原因之一。人们已经认识到环管反应器中存在微观、介观和宏观等多种不同尺度的流动结构[3]。早期的研究多集中于宏观尺度[4-5]和微观尺度[6-9]方面,近15年来关于非均匀流动等介尺度问题的研究逐渐增多。现有文献表明环管反应器的弯管段、直管段和排料口均会出现非均匀流动。Reginato等[10]研究了环管反应器排料口处的非均匀流动,通过引入排出因子Df更加准确地预测了浆液密度。黄正梁[11]在冷模实验装置中采用声发射技术检测颗粒浓度,发现了离心现象导致的弯管处周向颗粒浓度分布不均匀现象。刘永兵[12]对2条腿不带泵的工业环管反应器进行计算流体力学(CFD)模拟,发现进口流速、固相体积分数及颗粒粒径的增大均会加剧弯管外侧的颗粒聚集,弯管中存在二次流现象。Shi等[13]对耦合轴流泵的75 kg·h-1中试环管反应器进行CFD模拟,也发现弯管处颗粒浓度分布不均匀,但是当颗粒粒径减小到0.1 mm时环管中颗粒浓度分布趋于均匀。Gao等[14]和Yan等[15]在Shi等的工作基础上分别模拟研究了环管反应器内温度场及后置导叶片对直管段周向颗粒浓度分布的影响,发现导叶片的加入使直管段轴向颗粒浓度分布更加均匀。Li等[16]对耦合轴流泵的8条腿工业环管反应器进行CFD模拟,发现直管段的轴截面上存在颗粒聚集等不均匀流动结构,而且随流体流动逐渐消失。这一不均匀流动结构若继续发展会形成柱塞,使得轴流泵的功率波动10倍于正常生产波动[17],影响环管反应器的正常运行。然而,现有研究均未考虑环管反应器结构对非均匀流动的影响,也未对非均匀流动进行定量分析。

本工作对工业聚丙烯环管反应器进行CFD模拟,引入非均匀度γ[18]定量表征非均匀流动,研究环管反应器直管段长度和直管段数量等结构参数对非均匀流动的影响,期望揭示非均匀流动的作用规律,获得减弱非均匀流动的方法,为环管反应器的优化设计提供指导。

1 环管反应器模型及参数

1.1 环管反应器模型

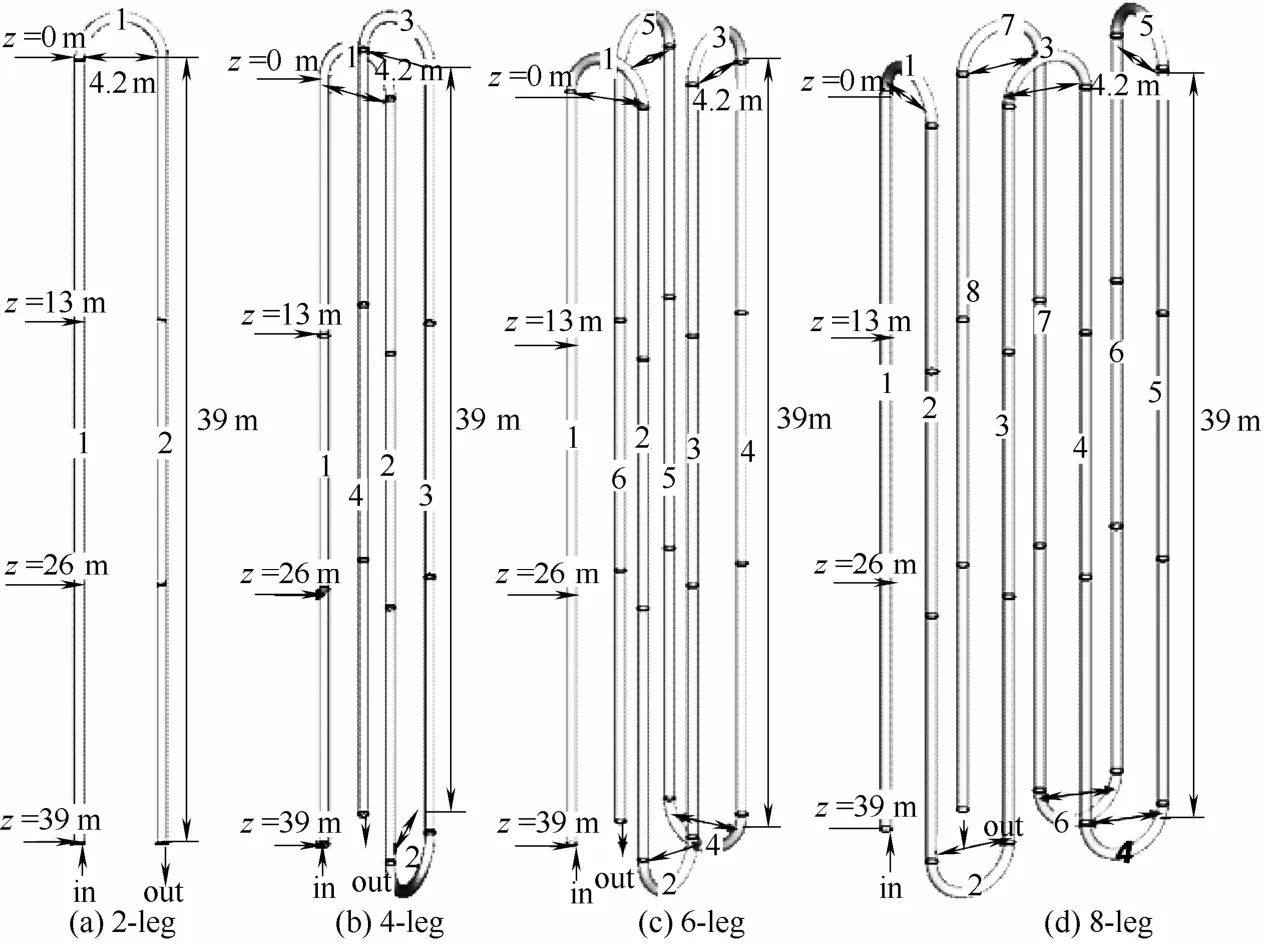

本工作针对直径0.6 m的工业环管反应器,主要研究直管段数量和直管段长度对反应器内流体流动的影响。所使用的环管反应器模型分为两类:一类是固定直管段数量为4,改变直管段高度,包括26、39、58、65 m 4种高度,对应的高径比分别为43、65、97、108;另一类是固定直管段高度为39 m,改变直管段数量(2、4、6、8)。涉及的环管反应器结构参数见表1。高径比相同、直管数量不同的环管反应器的空间结构及位置如图1所示。直管数量相同、高径比不同的环管,控制其结构和位置与直管数量不同的环管一致,仅增大直管段的高径比,其结构和位置图不再给出。

如图1所示,为了方便后续对模拟结果进行分析,根据液固两相流体在管内的流动方向将沿着流动方向的各直管依次编号为leg1、leg2、leg3、……、leg8,各弯管依次编号为bend1、bend2、bend3、……、bend7。对每段直管,依次从上到下取高度0、13、26、39、58、65 m作为检测位置。依据上述编号方法可对每一个特定检测位置进行编号,如第3根管高度为26 m的检测位置编号为leg3-26。

1.2 物性参数

本工作模拟的对象是工业聚丙烯环管反应器,反应温度70℃,反应压力3.4 MPa,液相为液态丙烯,固相为聚丙烯颗粒。模拟用物性参数见表2,其中颗粒粒径为2.5 mm,流速为7 m·s-1,固相体积分数为0.214,浆液密度为520 kg·m-3。

表1 环管反应器结构参数Table 1 Structural parameters of loop reactor

图1 不同结构环管反应器Fig.1 Loop reactors with different structures

表2 模拟物性参数Table 2 Simulation parameters

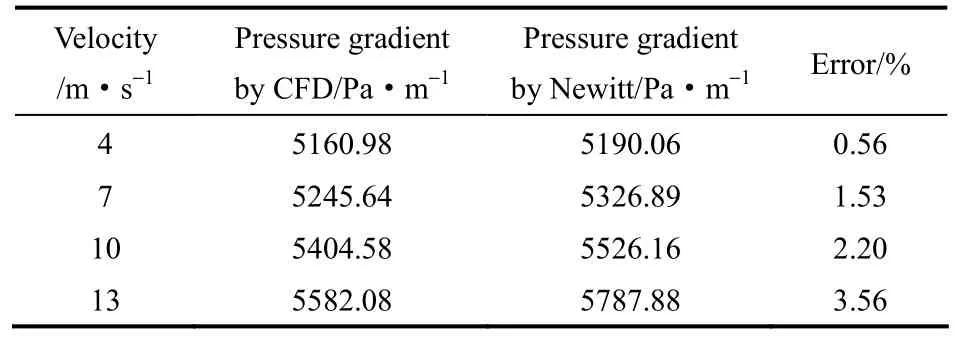

2 CFD模型及参数设置

首先在Gambit 2.4.6中创建环管反应器模型,并采用六面体的结构化网格对其进行网格划分。模型求解过程在Fluent 6.3.26中进行。计算时,采用双流体模型(TFM)并耦合颗粒动力学理论(KTGF)及湍流动力学理论[14,16]对环管反应器液固体系进行稳态模拟,曳力模型选用Gidaspow曳力模型[14,16],模型求解采用二阶迎风方程进行计算,并将收敛残差设为1×10-4。与此同时,监测进出口质量流量及弯管监测面处颗粒相速度、颗粒相浓度的变化,认为当进出口质量差小于1×10-4、检测面的颗粒速度和颗粒浓度不再变化时计算达到收敛。模型所涉及的相关参数设置见表3。

3 结果讨论与分析

3.1 网格无关性检验

为了在确保模拟结果准确的前提下有效减少计算量,首先对模型进行网格无关性检验。

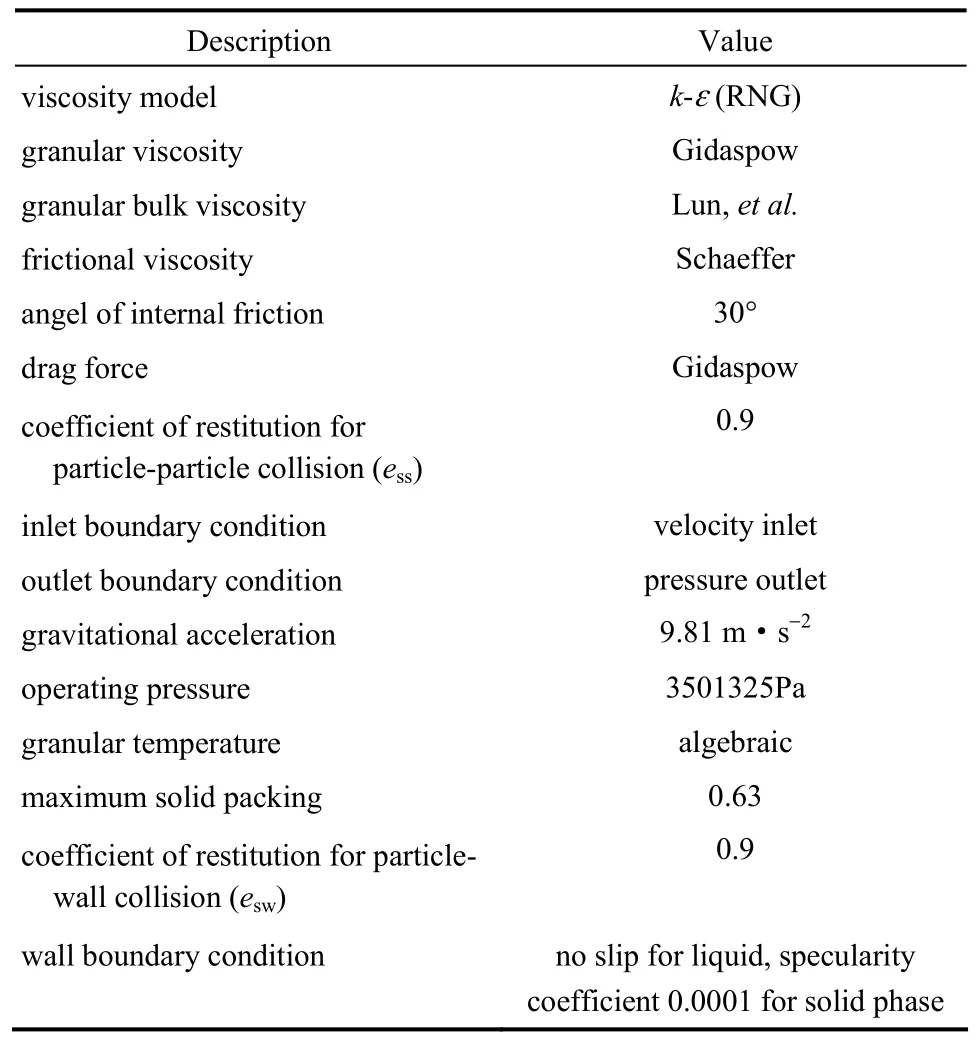

如图2所示,对直管长度为39 m的2条腿(2-leg)环管反应器进行网格无关性检验,采取如图2右侧Mesh A、B、C、D所示的4种不同规格的网格,面网格数分别为432、768、1200、1728个,总网格数分别为397440、540960、1104000、1601888个。

表3 边界条件及模型参数[14,16]Table 3 Boundary conditions and model parameters[14,16]

图2 网格无关性检验Fig.2 Grid independence test

图3为不同网格尺寸下弯管90°处的固相体积分数分布和固相速度分布,图中r/R=-1为弯管内侧,r/R=1为弯管外侧。由图3可知,随着网格尺寸的减小,固相体积分数分布及固相速度的分布趋于一致,在C类网格时已基本与网格尺寸无关,因此在后续计算时选用C类网格。

3.2 模型验证

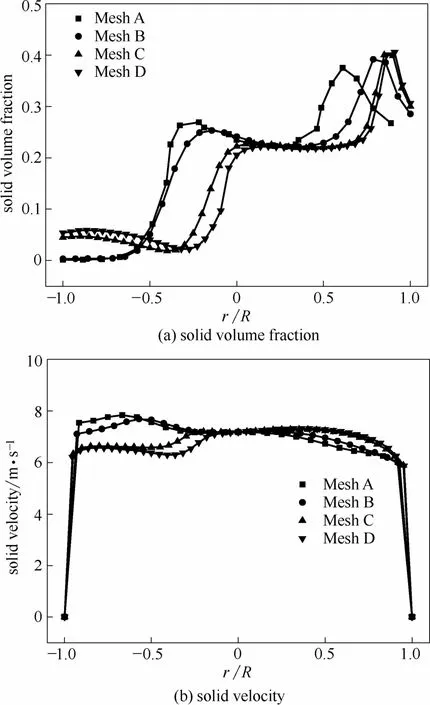

为验证模型的准确性,采用经典的Newitt压降公式[19][式(1)~式(3)]计算环管反应器的压降,并与模拟结果进行对比。如表4所示,两者的相对偏差均在5%以内,由此可证明模型的准确性。

图3 弯管90°处网格无关性检验结果Fig.3 Grid independence test on bend 90°

表4 环管反应器压降的CFD模拟值与Newitt公式计算值对比Table 4 Comparison of CFD simulated value and Newitt formula calculated value for pressure drop of loop reactor

3.3 非均匀流动现象及其定量表征

3.3.1 环管反应器内非均匀流动现象 当直管数量为4、直管高度为39 m时,CFD模拟得到的环管反应器内固相体积分数分布如图4所示。从图4可知,环管反应器中存在明显的非均匀流动现象——弯管处的颗粒偏析和直管处的颗粒带。当液固两相流经弯管时,在离心现象的作用下颗粒与弯管外侧发生碰撞,继而在弯管外侧壁面附近区域形成颗粒聚集,即颗粒偏析现象。下部弯管(bend2)的颗粒偏析现象较上部弯管(bend1,bend3)严重,这是因为在下部弯管重力增强了离心作用,而上部弯管重力减弱了离心作用,使得颗粒偏析现象减弱。从图4中还可以发现,液固两相从弯管进入直管段后,由于“双弯效应”[20],颗粒偏析现象不会消失,而是会沿直管管壁螺旋向上运动,形成颗粒带。提取图4中leg3不同高度处的固相体积分数,并定义固相体积分数≥0.5的区域为颗粒带,可以发现在leg3中颗粒带的体积分数流动方向不断减小,从底部leg3-39处的14.67%降低至leg3-0处的8%。这是因为颗粒带内颗粒浓度较高,颗粒间摩擦碰撞概率增加,会引起颗粒动能的耗散,使得颗粒带内颗粒速度减小。在流动过程中,颗粒带在重力及二次流作用下先沿管壁螺旋运动,后随着流体的发展在横截面上逐渐分布均匀,这与Li等[16]的模拟结果是一致的。

图4 环管中的固相体积分数分布Fig.4 Solid volume fraction in loop reactor

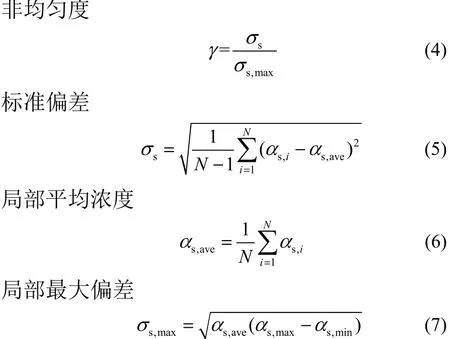

3.3.2 非均匀度 虽然已经发现环管反应器内存在明显的非均匀流动结构,但未见关于非均匀流动结构的定量描述报道。本工作引入非均匀度γ[18]来定量描述环管反应器中的非均匀流动结构,其计算公式如式(4)~式(7)所示。其中,γ表征固体颗粒非均匀程度,即环管反应器中任一截面上颗粒浓度偏离平均颗粒浓度的幅度,在0~1之间变化。γ越大,颗粒分布的非均匀程度越高;γ越小,颗粒分布的非均匀程度越低,越趋于均匀分布。

本工作计算非均匀度的值直接利用Fluent的截面平均功能,平均值采用Area-Weighted Average(面积加权平均值),标准偏差采用Standard Deviation值,局部最大值采用Maximum of Facet Values(面最大值),局部最小值采用Minimum of Facet Values(面最小值)。

3.4 直管高度对非均匀流动的影响

以直径0.6 m,直管数量分别为2和4,直管高度为26、39、58、65 m(高径比分别为43、65、97、108)的环管反应器为例,计算直管段中不同高度截面上颗粒分布的非均匀度,考察直管段高径比对直管中非均匀流动的影响。

当直管段数量为2时,不同高径比下非均匀度沿流动方向的分布如图5(a) 所示。由图可知,不同高径比下非均匀度随流体流动方向具有类似的分布规律。在leg1中,非均匀度从0开始逐渐增大,经过弯管的离心作用后弯管出口截面上颗粒分布的非均匀度达到最大值;在leg2中,随着流体的不断发展,截面上颗粒分布趋于均匀,非均匀度随流动方向逐渐变小。不同高径比下leg2出口截面上颗粒分布的分均匀度相差不大,均在0.275左右。

当直管段数量为4时,不同高径比下非均匀度沿流动方向的分布如图5(b)所示。从图中可以看出,不同高径比下非均匀度随流体流动方向也具有类似的分布规律。与直管段数量为2时的计算结果相同,在leg1中,非均匀度从0开始逐渐增大,经过第1个弯管后弯管出口截面上颗粒分布的非均匀度达到极大值;在leg2中,非均匀度随流动方向逐渐变小,经过第2个弯管后,由于重力增强了离心作用,出口截面上颗粒分布的非均匀度达到最大值;在leg3中,非均匀度随流动方向逐渐变小,经过第3个弯管后,重力减弱了离心作用,出口处非均匀度稍有增加;在leg4中,非均匀度随流动方向逐渐变小。值得注意的是,leg4出口截面上颗粒分布的非均匀度随高径比增加而减小,当高径比为43时非均匀度最大,约为0.3,当高径比为108时非均匀度最小,约为0.2,而且小于直管段数量为2时leg出口截面上颗粒分布的非均匀度。研究结果表明,对直管段数量为2的环管反应器,当直管段高径比为43时,再增大高径比对改善环管出口截面上颗粒分布的作用不大;对直管数量为4的环管反应器,直管段高径比越大,出口截面上颗粒分布越均匀。

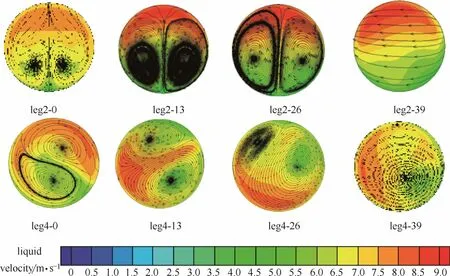

对于直管数量为2的环管反应器,其入口是均匀入口条件,入口处的非均匀度接近0;经过弯管后,由于离心作用,产生对称的“双迪恩涡”[20],如图6所示,在leg2中仅需经过较短距离即可充分发展;当直管段高径比为43时,已能保证出口截面的非均匀度不再随高径比变化而变化。对于直管数量为4的环管反应器,经过第1个弯管后产生对称的“双迪恩涡”,经过第2个弯管和第3个弯管后弯管的叠加效应使得液固两相的流动规律产生变化,从对称的、较稳定的双涡形态转变为不对称的、不稳定的双涡或单涡[16,20]。同时,在leg3中也出现如图4所示的明显的颗粒带等非均匀流动结构。由于2条腿环管反应器中出口管内颗粒分布先于液相迹线运动(双涡)发展均匀,在较低的高径比条件下即可保证出口截面上颗粒的均匀分布;而4条腿环管反应器中出口处颗粒浓度的均匀程度可以由液相涡结构进行表征,直管段高径比越大,液固两相发展越充分[19],出口截面上颗粒分布也就越均匀。

图5 不同高径比的环管反应器中非均匀度沿流动方向的分布Fig. 5 Non-uniformity along flow direction of loop reactor with different height/diameter ratio

图6 环管反应器出口管中不同高度截面上的液相速度流线图Fig.6 Liquid velocity and streamline at different height in outlet of loop reactor

3.5 直管数量对非均匀流动的影响

以直径0.6 m、直管段长度39 m(高径比65)的环管反应器为例,考察直管段数量对管内非均匀流动的影响。

图7为4种环管反应器内非均匀度沿流动方向的变化。从图中可以看出,4种环管反应器中相同编号的直管中非均匀度随流体流动方向具有类似的变化规律。在进口管(leg1)中,由于模拟时设置为均匀入口条件,入口处非均匀度为0,随着流体向上流动,受到边界层的阻碍作用,非均匀度沿流动方向呈增大趋势;经过弯管后,由于弯管内离心作用导致的颗粒偏析,弯管出口处非均匀度均会增大,而在直管段中随流动发展非均匀度沿流动方向逐渐减小。需要注意的是,经过下部弯管(bend2、bend4、bend6)时,重力增强了离心作用,颗粒偏析效应更显著,因此下部弯管出口处非均匀度较大,约为0.53;经过上部弯管(bend1、bend3、bend5,bend7)时,重力减弱了离心作用,颗粒偏析效应有所削弱,因此上部弯管出口处非均匀度相对较小,约为0.35。

图7 不同直管数量的环管反应器中非均匀度沿流动方向的分布(高度39 m)Fig.7 Non-uniformity along flow direction of loop reactor with different straight tubes (39 m)

图8为4种环管反应器出口管中非均匀度沿流动方向的变化。从图中可以看出,出口截面的非均匀度随直管段数量增加而减小。当直管段数量为2时,非均匀度最大,约为0.28;当直管段数量为8时,非均匀度最小,约为0.24。分析结果表明,对直管段长度为39 m、高径比为65的环管反应器,直管段数量越多,出口截面上颗粒分布越均匀。比较而言,直管段长度(高径比)对环管反应器出口处非均匀度的影响更为显著。

图8 不同直管数量的环管反应器出口管中非均匀度沿流动方向的分布Fig.8 Non-uniformity along flow direction of exit pipe in loop reactor with different number of straight pipes

如上所述,经过第一个弯管后产生对称的“双迪恩涡”,再经过后续弯管时弯管的叠加效应使得液固两相流动规律发生变化,从对称的、稳定的双涡形态转变为不对称的、不稳定的双涡或单涡[16,20]。对直管数量为2的环管反应器,由于其出口处为稳定的、对称的双涡结构,其非均匀度最大;当直管数量增加到4时,环管反应器出口转变为不稳定的、不对称的单涡结构,如图6所示,非均匀度有所减小;随着直管段数量的进一步增大,后续上部弯管(bend3、bend5、bend7)的偏析效应有所降低,弯管出口处非均匀度呈下降趋势(图8),因此环管反应器出口处非均匀度随直管数量增加而减小。

3.6 工业环管反应器的非均匀流动

现对2套年产30万吨的聚丙烯工业环管反应器进行比较分析。两者的环管直径均为0.6 m,区别在于前者的直管段数量为4、高度为58 m、高径比为97,后者的直管段数量为6、高度为39 m、高径比为65。为了分析方便,引入直管段数量为4、高度为39 m、高径比为65的环管反应器作为参考。3种工业环管反应器出口管中非均匀度沿流动方向的变化如图9所示。由于3种环管反应器的高度不一,对横坐标进行归一化处理,0表示出口管入口,1表示出口管出口。从图中可以看出,直管数量为4、高58 m的环管反应器出口处非均匀度最小,约为0.21;直管数量为4、高39 m的环管反应器出口处非均匀度最大,约为0.3;直管数量为6、高39 m的环管反应器出口处非均匀度居中,约为0.28。可见,增加直管段数量或长度均有利于提高环管反应器出口截面上颗粒分布的均匀性,比较而言增加直管段长度(高径比)的效果更为显著。这与3.4节和3.5节的结论是一致的。工业运行情况已经表明,直管段数量为6、高度为39 m、高径比为65的环管反应器浆液密度达不到设计值,而直管段数量为4、高度为58 m、高径比为97的环管反应器浆液密度可以达到设计值。因此,对于实际的工业聚丙烯环管反应器,建议提高环管直管段的高径比到97以上,以保证环管反应器出口处颗粒分布的非均匀性,保证装置的平稳运行。

图9 工业聚丙烯环管反应器出口管非均匀度沿流动方向的变化Fig.9 Non-uniformity along flow direction of exit pipe in industrial propylene loop reactors

4 结 论

采用计算流体力学(CFD)软件对工业尺寸的环管反应器进行稳态模拟,发现环管反应器中存在明显的非均匀流动现象——弯管处的颗粒偏析和直管处的颗粒带。引入非均匀度γ定量表征非均匀流动结构,考察了直管段数量和直管段高径比对管内非均匀流动的影响。主要结论如下。

(1)对直管段数量为2的环管反应器,当直管段高径比超过43时,出口截面上颗粒分布的非均匀度不随高径比增加而变化;对直管段数量为4的环管反应器,直管段高径比越大,出口截面上颗粒分布越均匀。

(2)对直管段长度为39 m、高径比为65的环管反应器,直管段数量越多,出口截面上颗粒分布越均匀。与直管段数量相比,直管段长度(高径比)对环管反应器出口处非均匀度的影响更显著。

(3)通过对比分析两套不同结构的年产30万吨聚丙烯环管装置,发现高径比为65的环管反应器出口截面上颗粒分布不均匀。建议将该反应器直管段的高径比提高到97以上,以保证环管反应器出口处颗粒分布的均匀性。

符 号 说 明

D——管道直径,m

dp——颗粒直径,m

f——混合摩擦因子

fl——按单相液相计算的摩擦因子

g——重力加速度,m·s-2

L——管道长度,m

P——压力,Pa

R——管道半径,m

νl——液相局部速度,m·s-1

αl——液相体积分数

αs——固相体积分数

γ——局部非均匀度

μl——液相黏度,Pa·s

ρl——液相密度,kg·m-3

ρs——固相密度,kg·m-3

σs——固相体积分数标准偏差

下角标

l——液相

s——固相

[1] 娄海川. 环管式丙烯本体聚合反应过程建模、控制与优化研究[D].杭州:浙江大学, 2013. LOU H C. Modeling, control and optimization of loop reactor propylene bulk polymerization process[D]. Hangzhou: Zhejiang University, 2013.

[2] 谭捷, 田月, 李威. 国内聚丙烯生产工艺技术现状及市场分析[J].弹性体, 2016, 26 (1): 65-70. TAN J, TIAN Y, LI W. Situation and market analysis of PP production technology in China[J]. China Elastomerics, 2016, 26(1): 65-70.

[3] MCKENNA T F, SOARES J B P. Single particle modelling for olefin polymerization on supported catalysts: a review and proposals for future developments[J]. Chemical Engineering Science, 2001, 56(13): 3931-3949.

[4] TOULOUPIDES V, KANELLOPOULOS V, PLADIS P,et al. Modeling and simulation of an industrial slurry-phase catalytic olefin polymerization reactor series[J]. Chemical Engineering Science, 2010, 65(10): 3208-3222.

[5] 李双彬. 聚丙烯环管反应器的建模研究[D]. 杭州: 浙江大学, 2007. LI S B. Research on modeling of propylene polymerization in loop reactor[D]. Hangzhou: Zhejiang University, 2007.

[6] MATTOS N A G, PINTO J C. Steady-state modeling of slurry and bulk propylene polymerizations[J]. Chemical Engineering Science,2001, 56(13): 4043-4057.

[7] 罗正鸿, 温少桦, 苏培林, 等. 环管反应器中聚丙烯颗粒内部的质量与热量传递模型[J]. 高校化学工程学报, 2009, 23(2): 258-262. LUO Z H, WEN S H, SU P L,et al. Intraparticle mass and heat transport model of polypropylene in a loop reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2009, 23(2): 258-262.

[8] 杨爱新. 聚丙烯环管反应器的模拟[J]. 化学工程, 2002, 30(6): 37-41. YANG A X. Simulation in a loop reactor for polypropylene [J].Chemical Engineering (China), 2002, 30(6): 37-41.

[9] ZACCA J J, RAY W H. Modelling of the liquid phase polymerization of olefins in loop reactors[J]. Chemical Engineering Science, 1993, 48(22): 3743-3765.

[10] REGINATO A S, ZACCA J J, SECCHI A R. Modeling and simulation of propylene polymerization in nonideal loop reactors[J]. AIChE Journal, 2003, 49(10): 2642-2654.

[11] 黄正梁. 聚合反应器浆液浓度和流型的研究[D]. 杭州: 浙江大学, 2006. HUANG Z L. Study of slurry concentration and flow pattern in polyolefine reactor[D]. Hangzhou: Zhejiang University, 2006.

[12] 刘永兵. 环管反应器中液固两相传递特性的研究[D]. 杭州: 浙江大学, 2006. LIU Y B. Study on transport characteristic of liquid-solid in loop reactor[D]. Hangzhou: Zhejiang University, 2006.

[13] SHI D, LUO Z, ZHENG Z. Numerical simulation of liquid-solid two-phase flow in a tubular loop polymerization reactor[J]. Powder Technology, 2010, 198(1): 135-143.

[14] GAO X, SHI D, CHEN X,et al. Three-dimensional CFD model of the temperature field for a pilot-plant tubular loop polymerization reactor[J]. Powder Technology, 2010, 203(3): 574-590.

[15] YAN W, SHI D, LUO Z,et al. Three-dimensional CFD study of liquid-solid flow behaviors in tubular loop polymerization reactors: the effect of guide vane[J]. Chemical Engineering Science, 2011, 66(18): 4127-4137.

[16] LI Y, MA Y, REDDY R K,et al. CFD investigations of particle segregation and dispersion mechanisms inside a polyolefin 8-leg loop reactor of industrial scale[J]. Powder Technology, 2015, 284: 95-111.

[17] FOURARGE L, LEWALLE A, VAN D A M,et al. Swell control in slurry loop reactor: EP1660230B1[P]. 2006-05-31.

[18] 陈程, 祁海鹰. EMMS曳力模型及其颗粒团模型的构建和检验[J].化工学报, 2014, 65(6): 2003-2012. CHEN C, QI H Y. Development and validation of cluster and EMMS drag model[J]. CIESC Journal, 2014, 65(6): 2003-2012.

[19] NEWITT D M, RICHARDSON J F, GLIDDON,et al. Hydraulic conveying of solids in vertical pipes[J]. Trans. Inst. Chem. Eng., 1961, 39: 93-100.

[20] SCHALLERT R, LEVY E. Effect of a combination of two elbows on particle roping in pneumatic conveying[J]. Powder Technology, 2000, 107(3): 226-233.

Structure effect of industrial loop reactors on non-uniform flow characteristics

TANG Ming, ZI Can, YANG Yao, HUANG Zhengliang, LIAO Zuwei, WNAG Jingdai, JIANG Binbo, YANG Yongrong

(State Key Laboratory of Chemical Engineering,College of Chemical and Biological Engineering,Zhejiang University,Hangzhou310027,Zhejiang,China)

Liquid-solid flow and stable operation of a loop reactor were affected by the reactor's structural parameters. CFD simulation of the industrial polypropylene loop reactor showed clear non-uniform flow phenomenon with segregation at bend and particulate rope in straight tube. Hence, the non-uniform flow under different straight tube height/diameter ratios and straight tube number was quantitatively analyzed by introducing a non-uniformity parameter. Simulated results indicated that non-uniformity of particulate distribution at 2-leg loop reactor's outlet did not change after the height/diameter ratio exceeded 43. The flow uniformity of particulate distribution at 4-leg loop reactor's outlet kept increasing with larger height/diameter ratio. When the height/diameter ratio was fixed at 65 and height of the straight tube was kept at 39 m, flow uniformity of particulate distribution at the outlet was improved with more straight tubes. But, the influence of the height/diameter ratio on the outlet's non-uniformity was more significant than that of straight tube number. The research results could provide guidance for design and optimization of industrial loop reactors.

HUANG Zhengliang, huangzhengl@zju. edu. cn

TQ 021.9

:A

:0438—1157(2017)02—0621—09

10.11949/j.issn.0438-1157.20160900

2016-07-01收到初稿,2016-08-24收到修改稿。

联系人:黄正梁。

:唐铭(1991—),女,硕士研究生。

国家自然科学基金项目(91434205,21406194);国家杰出青年科学基金项目(21525627);浙江省杰出青年科学基金项目(LR14B060001);高等学校博士学科点专项科研基金项目(20130101110063)。

Received date: 2016-07-01.

Foundation item: supported by the National Natural Science Foundation of China (91434205, 21406194), the National Science Fund for Distinguished Young Scholars of China(21525627), the Natural Science Foundation of Zhejiang Province (LR14B060001) and the Specialized Research Fund for the Doctoral Program of Higher Education of China (20130101110063).