考虑热衰退的电动汽车制动能量回收控制策略*

胡 胜 黄妙华

(武汉理工大学现代汽车零部件技术湖北省重点实验室1) 武汉 430070) (汽车零部件技术湖北省协同创新中心2) 武汉 430070 )

考虑热衰退的电动汽车制动能量回收控制策略*

胡 胜1,2)黄妙华1,2)

(武汉理工大学现代汽车零部件技术湖北省重点实验室1)武汉 430070) (汽车零部件技术湖北省协同创新中心2)武汉 430070 )

为提高电动汽车能量利用率,需对制动能量进行回收.分别建立了驾驶员制动意图模糊识别模型和制动器摩擦片的热力学模型.采用模糊推理的方法识别了驾驶员的制动意图,以制动强度大小作为模糊控制器的输出.基于ECE曲线、I曲线和f线对前后轴制动力进行分配,保证了制动的稳定性.采用有限差分法分析了制动过程中摩擦片的温度变化,进而提出电机制动力补偿算法对制动器热衰退进行补偿.仿真结果表明,考虑热衰退的制动能量回收控制策略不仅提高了制动效能,同时使制动能量回收率得到有效提升.

制动能量回收;制动强度;模糊控制;有限差分法;热衰退

0 引 言

再生制动是电动汽车最重要的特性之一,提高制动能量回收率能够有效提高车辆的续驶里程[1].电动汽车制动系统由电机制动系统和液压制动系统组成,因此需要对驾驶员制动意图进行准确识别,以对制动力进行分配[2].孙逸神[3]根据驾驶员对车辆的操纵特性,利用模糊逻辑对制动意图进行离线识别.初亮等[4]通过特性试验数据分析,得出了表征驾驶员制动需求的参量,并使用比例制动力分配方法进行电机和液压制动力的协调控制.刘丽君等[5]根据ECE法规和I曲线建立了电动汽车机电复合制动控制策略,实车试验表明该策略能够提高续驶里程.众多学者在研究制动能量回馈控制策略时,多以提高制动能量回收率作为目标,没有考虑到车辆在制动过程中制动器的热衰退[6-7].陈友飞等[8-9]从制动过程的能量转换及摩擦生热机理出发 ,建立了制动器的热流密度分配模型 ,并结合有限元法和有限差分法对盘式制动器摩擦片的温度场进行分析.

建立了考虑热衰退的电动汽车制动系统模型,采用模糊推理方法对驾驶员制动意图进行识别,进而对制动力进行分配,通过对摩擦片温度场的分析提出了电机制动力补偿算法,并在Matlab/Simulink中对电动汽车的能量回收率和制动效能进行了仿真研究.

1 驾驶员制动意图识别

为使制动效果达到驾驶员的制动需求,需准确识别驾驶员的制动意图.制动踏板对驾驶员制动意图识别至关重要,制动踏板开度可在一定程度上反映车速的大小,制动踏板速率可反映驾驶员制动的紧急程度.而车速和制动的紧急程度结合起来可以在很大程度上反映驾驶员的制动意图.因此选取制动踏板开度和踏板速率为驾驶员制动意图识别的输入参数,建立多输入单输出的模糊推理模型,并使用Matlab中的模糊控制工具箱设计了制动意图模糊识别控制器.其中,踏板开度和踏板速率的隶属度函数见图1.

以制动强度大小作为量化的驾驶员制动意图输出,上述模糊识别模型的识别结果见图2.

图1 驾驶员模糊识别模型输入参数

图2 制动意图识别结果

2 制动力分配

根据模糊识别得出驾驶员需求的制动强度之后,需在前后轴之间进行制动力分配,而前后轴的制动力又包括电机制动力和摩擦制动力2个部分.前后轴制动力的分配的原则为:在满足法规要求的前提下,尽量利用车辆的制动能力;为使驾驶员达到较好的制动感觉,采用电机恒转矩进行制动[10],因此,一定制动强度下电机制动力和摩擦制动力按照固定比例分配.

2.1 前后轴制动力分配

图3 制动力分配曲线

为了使汽车前后轮在制动过程中不抱死,应对前后轴制动力进行合理分配,前后轴分配的原则见图3.在小制动强度(AB段)时,制动力全部由前轴提供;在中等制动强度(BC)段时,制动力按照ECE法规曲线分配;在较大制动强度(CD段)时,制动力按CD线分配,CD线与f线平行,CD线上前轴制动力为f线对应的前轴制动力的90%,以保证制动过程中前轴不抱死.在大制动强度(DE段)时,制动力沿I曲线分配.

各阶段的前轴制动力为

式中:Fbf为前轴制动力;G为车重;z为制动强度;L为轴距;b为车辆质心到后轴的距离;hg为汽车质心离地高度;φ为地面附着系数;zA,zB,zC分别为A,B,C点的制动强度,根据I曲线及ECE曲线的公式可计算出zA,zB,zC.

2.2 电机制动力和摩擦制动力分配

为使驾驶员达到较好的制动感觉,一定电机制动力和摩擦制动力按照固定比例分配.选取车速和电池SOC作为输入参数,建立电机制动力比例模糊识别模型,输出量为电机制动力占前轴制动力的比例,为[0,1]间的量化值.输出结果见图4.因电池SOC越高,充电效率越低,因此,在电池SOC达到85%时,不进行制动能量回收,仅采用机械摩擦制动.

图4 电机制动力比例模糊识别模型输出结果

3 制动摩擦片温度场分析

3.1 摩擦片温度场建模

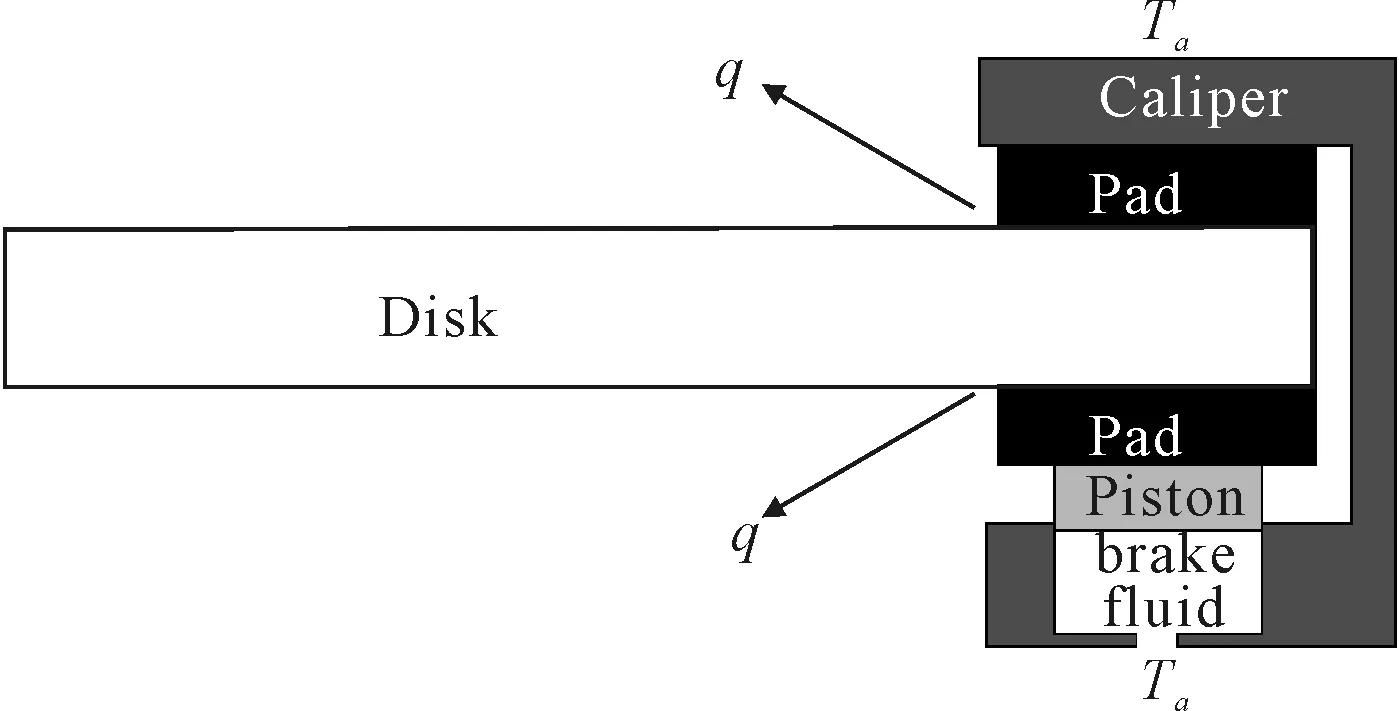

汽车在制动过程,特别是高速大强度制动的过程中,制动器摩擦片的温度会迅速上升,进而摩擦系数降低,会使摩擦制动力减小,影响制动效能,因此,需分析制动过程中制动器摩擦片的温度场,并采取必要的措施以使制动效果稳定有效.图5为盘式制动器的热传导模型.

图5 盘式制动器热传导模型

制动过程中产生的热流量为

(2)

式中:θfb为摩擦制动力矩;ωw为车轮角速度.制动过程中产生的热流量被分配到制动盘和摩擦片,且二者是相互独立的[11].分配系数为

(3)

式中:ρp,cp,kp,ρd,cd,kd分别为摩擦片和制动盘的密度、比热容和导热系数.

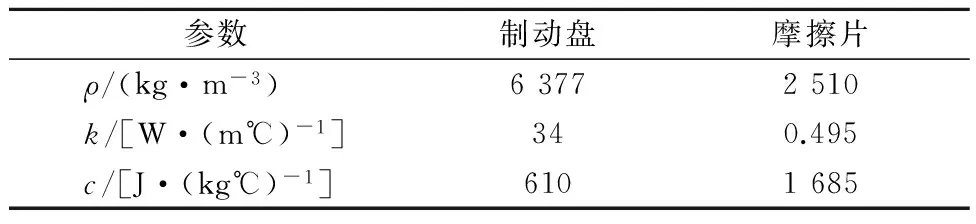

制动过程中,制动器的热环境十分复杂,因此想要准确得到制动器摩擦片的温度场难度较大.为了达到制动系统的实时性要求,采用有限差分法(FDM)对制动器摩擦片温度场进行建模,同时考虑到相对于热传导而言,摩擦片的热辐射量几乎可以忽略不计,因此,在建立FDM模型时,不考虑摩擦片的热辐射.图6为盘式制动器摩擦片的FDM网格划分,图中,3为摩擦片与制动盘接触部分,2为摩擦片中间部分,1为摩擦片与制动钳活塞接触部分.Δx为FDM的步长,需要注意的是,在边界上,网格微元体的长度为步长的一半.

图6 盘式制动器FDM网格

制动过程中,从2单元体导入3单元体的热流量为

(4)

将微商近似为差商可得

(5)

制动过程中,由于摩擦产生的热流量为q.单位时间内,单元体3的热力学增量为

(6)

单元体3的热平衡方程式为

采用同样的分析方法可得摩擦片不同部分的热平衡方程式如下.

(8)

式中:θn+1与θn分别为相应部分当前时刻和下一时刻的温度;Δt为FDM的时间步长;Ax和Δx分别为网格的面积和长度;θa为环境温度.整理式(8)可得摩擦片的有限差分模型为

(9)

制动器摩擦片的摩擦系数与温度有关,设μp=f(θ).谢伯元等[12]研究发现,在紧急制动时,制动初始阶段,摩擦片温度开始上升,摩擦片摩擦系数随之有一定增加,紧急制动后期,摩擦片温度迅速升高,到达一定温度之后摩擦片摩擦系数会较快下降.因此,制动片温度升高时摩擦制动力变化为

(10)

3.2 制动力补偿算法

电动汽车在制动的过程中,由于电制动的参与,热衰退会有所缓解,但在制动的初始阶段,车速较高的条件下,电机能够提供的制动力有限,特别是在持续制动和高速大强度制动时,摩擦片的温度会迅速升高,进而由于热衰退而影响制动效能的恒定性,因此应在分析制动过程中摩擦片温度场的基础上,定量分析温度升高过程中的摩擦制动力变化.在高速制动的初始阶段,电机能够提供的电制动力较小,因此机械制动必须参与,摩擦片的温度会迅速上升,达到一定温度时,制动效能会急剧下降,而制动时随着车速的下降,电机所能提供的电制动力逐渐增加,同时考虑到液压制动系统的时滞性,采用改变电机制动力的方法对制动力进行补偿,以满足制动系统的实时性要求.

在采用电机制动时,电机的制动力矩受到电机转速和电池SOC的限制,电机制动力矩不能超过电机所能提供的最大制动力矩θm-max.

4 制动过程仿真分析

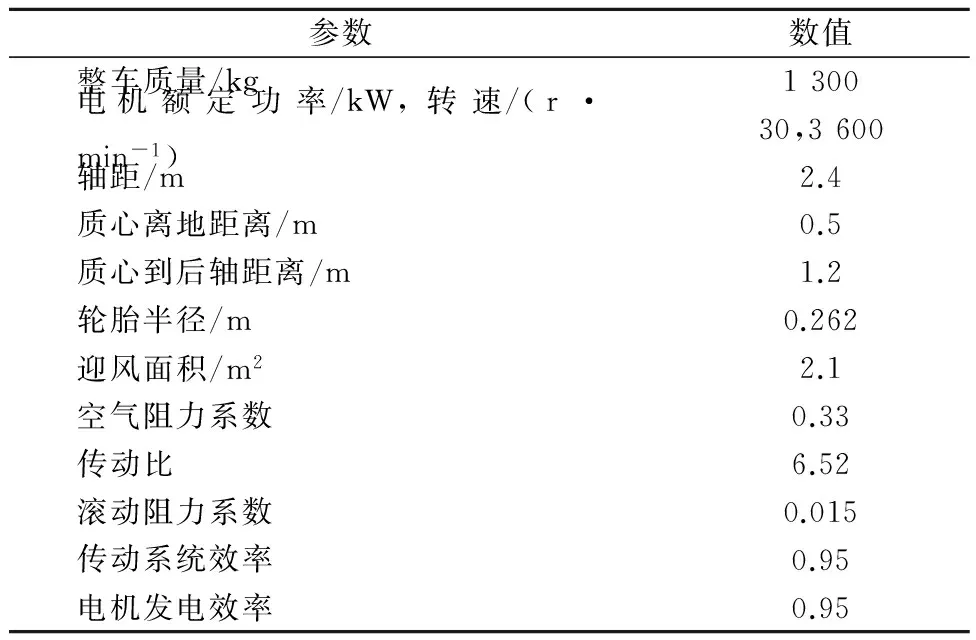

以某前轮驱动纯电动汽车为对象,在Matlab/Simulink中建立基于制动意图识别和摩擦片温度场分析的制动系统模型,通过模型对考虑热衰退的制动能量回收控制策略进行研究.整车参数以及摩擦片参数见表1~2.

表1 整车技术参数

表2 摩擦片技术参数

4.1 摩擦片温度场分析

车辆在高速大强度制动时,热衰退现象比较明显,因此设电动汽车以最高速120 km/h在附着系数为0.8的道路上行驶,从t=0时刻开始在一秒的时间内匀速将加速踏板踩至70%开度.根据式(8)~(10)在Matlab中编写求解有限差分模型的m文件,图7为摩擦片表面在制动过程中的温度变化.由图7可知,在加速踏板开度增加时,摩擦片温度开始缓慢上升,在制动踏板开度达到一定程度,制动强度较大时,摩擦片温度开始急剧上升,到制动末期达到最高温度,之后由于散热温度开始缓慢下降.

图7 制动过程中摩擦片表明温度变化

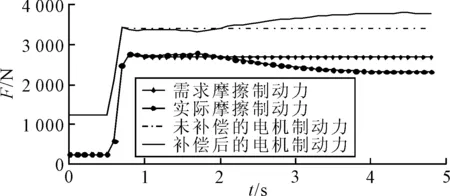

4.2 制动过程中的制动力分配

制动过程中前后轴制动力分配以及摩擦制动力和电机制动力分配至关重要.在Matlab/Simulink中建立了驾驶员制动意图模糊识别以及制动力分配的模型.在上述制动过程中,前后轴制动力分配以及机械摩擦制动力分配结果见图8.由图8可知,在制动过程中,随着制动踏板开度的增加,摩擦制动力和电机制动力都迅速增加,在制动踏板开度一定之后,需求电机制动力和摩擦制动力应按照固定比例分配,不再变化.但是由于摩擦片温度的上升,导致温度上升初始阶段,实际的摩擦制动力会由于摩擦片摩擦系数升高而有一定的上升,但当温度过高之后,摩擦片摩擦系数的下降导致摩擦制动力迅速下降.为了对因摩擦片摩擦系数的变化引起的制动力下降进行补偿,实际的电机制动力在制动踏板稳定之后呈先下降后上升的趋势,以保证制动系统的稳定性.

图8 制动过程中的制动力分配

4.3 制动能量回收及制动效能

再生制动过程中,电机的发电功率为

(11)

式中:Pgen为再生制动功率;ηgen为电动机发电效率;Ffm为电机制动力;r为车轮半径;ηt为传动系统效率;ωm为电机角速度;i为传动比.选取制动距离来评价制动效果,能量回收率δ来评价再生制动能量回收的效果.

(12)

式中:Egen为再生制动回收的能量;Etotal为制动前总能量.

表3为制动终了时未加电机制动力补偿和有制动力补偿的制动距离,以及能量回收效果.

由表3可知,在对由热衰退引起的制动力下降进行补偿之后,再生制动的能量回收率增加了2.2%,而制动距离减少了3.6 m.说明在采用电机制动力补偿算法之后,整车的能量回收率提高了,同时在制动初始阶段,防止因摩擦系数的变化导致前后轴制动力比例不合理,以及在制动后期因摩擦制动力下降导致制动效果降低,使制动系统工作更加稳定有效.

表3 制动结果

5 结 束 语

采用模糊识别的方法对驾驶员的制动意图进行识别,以驾驶员需求的制动强度作为量化的模糊控制器输出.考虑到高强度制动过程中制动器的热衰退,建立了制动器摩擦片温度场的有限差分模型.提出电机制动力补偿算法,对由热衰退引起的摩擦制动力降低进行补偿.在Matlab/Simulink中建立了某电动汽车的制动系统模型,仿真结果表明,采用考虑热衰退的制动能量回收控制策略之后,制动过程中车辆的能量回收率有所提高,同时制动距离降低,制动效果有一定提高.

[1]张亚军,杨盼盼.纯电动汽车再生制动系统的建模与仿真[J].2010,32(15):90-98.

[2]王庆年,唐先智,王鹏宇,等.基于神经网络的混合动力汽车驾驶意图识别方法[J].农业机械学报,2012,43(8):32-36.

[3]孙逸神.基于模糊逻辑的制动意图离线识别方法研究[J].北京汽车,2009(6):21-23.

[4]初亮,王彦波,姚亮,等.制动能量回收系统的制动力矩协调控制仿真[J].华南理工大学学报(自然科学版),2014,42(4):137-142,148.

[5]刘丽君,姬芬竹,杨世春,等.基于ECE法规和Ⅰ曲线的机电复合制动控制策略[J].北京航空航天大学学报,2013,39(1):138-142.

[6]姬芬竹,杜发荣,朱文博.基于制动意图识别的电动汽车能量经济性[J].北京航空航天大学学报,2016,42(1):21-27.

[7]张丽君.基于制动意图识别的纯电动客车制动控制策略研究[D].西安:长安大学,2015.

[8]陈友飞,李亮,杨财,等.制动器热分析有限差分仿真模型的研究[J].汽车工程,2012,34(3):236-240.

[9]王营,曹献坤,姚安佑,等.盘式制动器摩擦片的温度场研究[J].武汉理工大学学报,2001,23(7):22-24.

[10]陈家新,江建中,汪信尧.电动车能量再生控制及其可靠性研究[J].电气传动自动化,2002,24(6):30-33.

[11]LEE K J. Numerical predication of brake fluid temperature rise during braking and heat soaking[J].SAE Paper,1991(1):83-88.

[12]谢伯元,张琦,鲁毅飞,等.紧急制动摩擦片的摩擦因数研究[J].农业机械学报,2006,37(12):33-35.

Control for Braking Energy Regeneration System Considering Heat Fade

HU Sheng1,2)HUANG Miaohua1,2)

(HubeiKeyLaboratoryofAdvancedTechnologyforAutomotiveComponents,WuhanUniversityofTechnology,Wuhan430070,China)1)(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)2)

To improve energy utilization ratio of EVs, braking energy should be recycled. The model of braking intention identification and the thermal model of braking pad are established. The braking intention is identified by fuzzy control method and the severity of braking is used to describe the braking intention. To ensure the stability of braking, the distribution of braking force is based on ECE line, I curve and f curve. The temperature of braking pad is estimated by finite difference method and then the motor braking force compensation algorithm is put forward. The simulation results show that the cooperative control for friction and regenerative braking system considering heat fade can not only improve the energy regeneration ratio, but also make the braking process more stable.

braking energy regeneration; severity of braking; fuzzy control; FDM; heat fade

2016-11-17

*国家科技支撑计划项目资助(2015BAG08B02)

U462.3

10.3963/j.issn.2095-3844.2017.01.029

胡胜(1993—):男,硕士生,主要研究领域为纯电动汽车驱动及制动控制策略