单层网壳结构支撑提升安全技术

管 建 国

(天津轨道交通集团有限公司,天津 300392)

单层网壳结构支撑提升安全技术

管 建 国

(天津轨道交通集团有限公司,天津 300392)

介绍了于家堡高铁客站网架结构提升支撑准备工作,阐述了网架结构预提升测试与正式提升的技术要点,并给出了网架结构的变形监控措施,解决了大跨度单层网壳钢结构安装的技术难题。

网架结构,高铁站房,提升方案,变形监控

1 于家堡高铁站概述

于家堡站是京津城际铁路延伸至滨海新区的新建终点站。车站为地下高铁站房,站房建筑面积为86 168 m2,站台规模为3台6线。于家堡车站为地下2层。地面层为“贝壳”型穹顶采光屋面,网壳外围护系统采用三层ETFE膜材。穹顶钢结构跨度大142 m,宽度宽82 m,高度高24 m,结构形式新颖,为单层网壳结构,其采用36根正螺旋和36根反螺旋变截面箱梁交织而成,结构体系缺陷性敏感,施工难度大,技术含量高。经过反复论证最终确定采用“外围吊装、中间提升”的安装方案(见图1)。

2 网架结构提升支撑准备

本工程屋面网架提升区需地面拼装成提升分块,拼装区域共分为103个分块单元,天窗11个分块,外围网架92个分块。

2.1 提升区拼装临时支撑

1)中心部分提升区根据检算,共安装44个临时支撑胎架作为网架支撑结构,用于拼接网架箱梁焊接,胎架之间也用桁架彼此相互连接,构成一个临时支撑胎架结构体系,如图2所示。

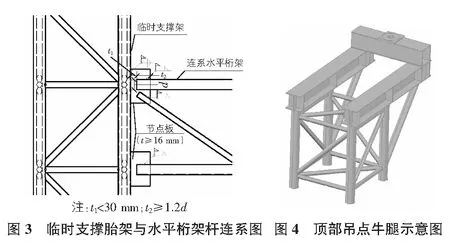

2)临时支撑胎架与水平桁架杆连系图及顶部吊点牛腿示意图如图3,图4所示。

2.2 整个提升部分吊点及提升胎架布置情况

整个穹顶钢结构中心提升部分采取的提升方案,周边提升架体由17榀胎架组成,顶部用钢桁连接成封闭的环形,设17个吊点;穹顶结构中心部分,设四榀中心提升胎架,胎架用钢桁梁呈矩形连接,设4个吊点,整体提升体系设21个吊点,每个吊点顶部均设置作业平台,便于操作人员设备操作、检查和设备走行情况的观测。站房整个网架钢结构中心提升部分总重量为959 t。提升胎架体系设置如图5所示。

2.3 提升胎架设计

提升胎架根据受力状况,选择1.5 m×1.5 m桁架作为提升胎架,组成胎架群。

2.4 液压提升装置配置情况

提升油缸为穿芯式结构,行程均为250 mm,配置情况:四周17个吊点各配置1台100 t提升油缸(如图6所示),共17台;中心提升胎架4个吊点各配置1台200 t油缸,共4台。液压泵站是提升油缸提供提升动力的设备,为满足现场操控数量、提升速度、同步调节等性能要求,现场采用TX-80-P-D型号,流量为80 L/min,现场共准备11台,液压泵站为双泵、双比例阀和双路液压泵站(如图7所示),既能够独立指挥,也能一起使用。

2.5 主控计算机系统设置

地面中心指挥控制室设置1台主控计算机,主控计算机与所有比例阀、电磁阀及液压泵站连接;油缸通信线与所有油缸连接。现场设置传感器与网络控制系统连接完成后,接通电源,进行主控计算机系统的调节测试(同步控制精度:小于±5 mm,满足本工程要求)。

3 网架结构预提升测试

为了整个提升过程能够按预定方案顺利进行,在正式提升作业前,收集、获得、检验和测试整个提升系统的各种工况数据,组织进行预提升测试工作。

3.1 准备工作

进行技术交底、钢铰线切割、动力电源准备、提升油缸准备(密封圈、液压锁、溢流阀、节流阀检查);液压油泵及主控计算机系统准备,泵站与油缸油管连接,锚具换向阀,油缸换向阀、截止阀、比例阀动作;液压泵站系统压力、锚具压力调节测试;检查各种管路、接头、阀块是否漏油;主控计算机开机联测。

3.2 预提升测试

提升步骤:拆除网架结构与支撑胎架之间的连接,使提升网架与支撑胎架分离。按预提升测试方案进行加载,加载顺序分别为20%,40%,60%,70%,80%,90%,95%,100%共八个级别,逐级进行加载,直至整个网架结构全部脱离地面。整个加载过程中,各岗位操作人员和现场管理人员要认真对各部胎架结构、提升索具、提升设备、缆风地锚进行检查。检查比较各吊点实际受力情况与计算模型进行比较,并根据实际的载荷情况及时调整参数。在预提升测试中,全部采用计算模拟程序自动操作。地面中心指挥控制室主控计算机通过对所有21个吊点提升工作统一下达工作指令,并对提升数据变化进行监控;并指挥、掌握、调度各作业平台液压提升设备油缸走行情况及核对各点位工况、同步作业情况,做出调整,应对可能出现的异常情况。整个网架提升结构离开地面30 cm高左右,即停止提升作业。静止状态持荷时间大于24 h,持荷过程中,要按方案规定每一小时对提升结构、提升索具、提升油缸、阀门进行检查,同时检查结构自身变形情况,记录相关数据、描述当前状态情况。

3.3 预提升工作总结

预提升完成后,及时组织参加提升工作的全部人员进行预提升工作分析总结。对过程中出现的数据异常变化进行分析;各吊点液压油缸工作状态情况统计分析;全部人员协同工作情况汇报;提升索具钢铰线变化统计情况;指挥信息传递系统是否清晰通畅;测量提升架体受力形变情况。整个预提过程相当于一次提升演练,检验预定方案的执行情况,是否会出现其他未估计到的一些状况,研究解决其他异常情况方案和对策。

4 网架结构正式提升

4.1 提升前的检查验收

由建设、设计、监理、施工和专业分包方人员,以及技术专家组成的联合检查验收小组,对提升方案审批、应急预案编制、网架结构、提升设备、提升索具、中心指挥室计算操作系统、监控量测设备、通讯设备配备沟通、初始数据采集、操作人员工作经历持证、应急设备物资准备、预提升测试等方面情况进行周密细致的检查验收,合格无误后,各方人员代表签字验收,同意可以进行正式提升。

4.2 网架结构正式提升

按专项方案设定的程序,由九个专业小组(技术顾问组、结构计算组、提升监控组、控制操作组、提升油缸组、液压油泵组、现场操作组、安全管理组、后勤保障组)按照分工情况进入工作岗位,各岗位人员检查确认所属设备、应急备件、通讯工具。现场总指挥宣布提升开始,正式提升过程中,按50%,80%,100%进行加载提升,每一吊点下设一台距离传感器,随时测量当前的提升结构件的高度,通过网络传送给主控计算机。距离传感器显示出每个吊点与主令吊点的高度差数据,主控计算机下达指令进行调整实现同步提升。提升速度操作人员通过泵站的流量分配及液压系统比例阀,控制主令吊点提升速度来控制整个网架的提升速度,一般控制在8 cm/min~13 cm/min。超载控制由主控计算机通过油压传感器监测吊点载荷变化,如出现突变情况,则主控计算机保护系统启动报警,系统锁闭,现场设备锁死停机。

4.3 穹顶网架结构合龙

网架结构提升至预定高程后,要将全部荷载转换到下锚段,上锚段设备锁死。进行网架结构空间位置调整,与合龙龙口位置密贴,技术人员测量各龙口合龙高程和位移误差,各点要满足±15 mm的设计要求,空中用手动葫芦固定网架结构,组织人员焊接选定的各龙口段。中部提升区钢结构与散拼区钢结构合龙焊接完成后,根据整体网架卸载方案,利用胎架顶部油缸开始同步卸载,分80%,60%,40%,30%,20%,10%,0%七级卸载。整个穹顶网架结构受力体系由胎架支撑状态转换为结构自由受力状态。

5 网架结构变形监控

网架结构的提升精度将直接影响穹顶结构的拼装精度,依据在提升、合龙及卸载各过程对网架结构变形的监测,结构安全顺利完成各项工作,整个网架结构变形监测点布置见图8。

于家堡站房网架钢结构有结构跨度长、结构重量大、结构面积广、安装精度高的特点,在整个结构提升、合龙、卸载过程中,项目采用徕卡TCRA1201智能全站仪,利用其PinPoint测量技术可对胎架结、网架结构变形情况进行监控量测。每次完成测量后,均要对结构变形是否满足规范要求进行复核。

6 结语

通过对于家堡穹顶钢结构采用周围散拼、顶部提升、中部嵌补的施工方法的技术研究,大量减少了高空作业量,避免了大型吊装机械的使用,具有经济价值和工程参考价值,为复杂大跨度空间结构的施工提供了新的思路。通过多方案比选,确定了双向螺旋单层网壳穹顶钢结构采用“中部提升、外围吊装”的施工方案并进行了优化,在安装施工过程中进行了相应结构力学分析和实时监测,解决了大跨度单层网壳钢结构安装的技术难题,具有创新性和显著的经济、社会效益。

[1] 京津城际延伸线于家堡站站房网壳钢结构工程施工组织设计[Z].2013.

[2] 王光远.论时变结构力学[J].土木工程学报,2000(2):34-35.

[3] 崔晓强,郭彦林,叶可明.大跨度钢结构施工过程的结构分析方法研究[J].工程力学,2006(3):26-27.

The safety technology of single layer latticed shell structure promotion

Guan Jianguo

(TianjinRailTransitGroupLimitedCompany,Tianjin300392,China)

This paper introduced the preparatory work of Yujiabao high-speed rail station network structure promotion support, elaborated the technology key points of network structure pre promotion test and formal promotion, and gave the deformation monitoring measures of network structure, solved the technical problems of large span single layer latticed shell structure installation.

network structure, high speed rail station, lifting scheme, deformation monitoring

1009-6825(2017)01-0119-03

2016-10-26

管建国(1969- ),男,高级工程师

TU755.9

A