制动盘罩壳失效分析

李华雷, 王文龙

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

制动盘罩壳失效分析

李华雷1,2, 王文龙1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

将有限元分析、振动测试及数据处理技术相结合,找出罩壳失效的根本原因,利用有限元模态分析验证优化模型的可行性,为产品结构的优化提供参考。

制动盘罩壳;振动测试;模态分析

0 引言

作为汽车的重要系统之一,汽车制动系统的好坏直接影响着车辆的使用及人员的安全。制动盘罩壳不仅要起到防护制动盘的作用,而且其结构特点直接影响着制动盘的散热效果。目前,制动系统结构的好坏主要是用计算机仿真及处理技术提前预测、仿真,以提高产品的质量。作者针对某车型试车前制动器罩壳开裂问题(见图 1),借助于计算机处理技术对失效进行分析。

图1 失效罩壳图

1 模态分析

1.1 有限元模态分析

使用有限元处理软件 HyperMesh 建立制动器罩壳有限元模型,使用ABAQUS软件进行分析[1-2]。建立罩壳有限元分析模型,约束罩壳实际安装面的6个自由度,进行约束模态分析,提取前10阶模态频率。制动器罩壳材质为常用的 Q195,其材料属性如表 1 所示。制动器罩壳的CAE分析结果见表2所示。

表1 制动器罩壳的材料Q195属性

表2 制动器罩壳有限元模型及分析结果

1.2 锤击法模态测试

通过对罩壳结构特点进行分析,采用单点激励法对罩壳进行模态测试。这种方法在测试时激励点是固定的,移动的是传感器。为了提高测试效率,采用多个加速度传感器的模态测试系统,多个点同时测量振动响应数据。

借助于LMS公司的测试设备和数据分析软件,完成对构件的模态参数识别。测试数据的幅频函数(FRF)曲线如图2所示,通过观察曲线幅值的变化情况、谱峰所在位置的高低,可以很清楚地区分出前3阶固有频率,分别为68、88和139 Hz。测试结果与仿真结果对比如表3所示。

图2 总体幅频曲线图

模态仿真结果/Hz测试结果/Hz1阶75682阶93883阶147139

1.3 整车振动测试

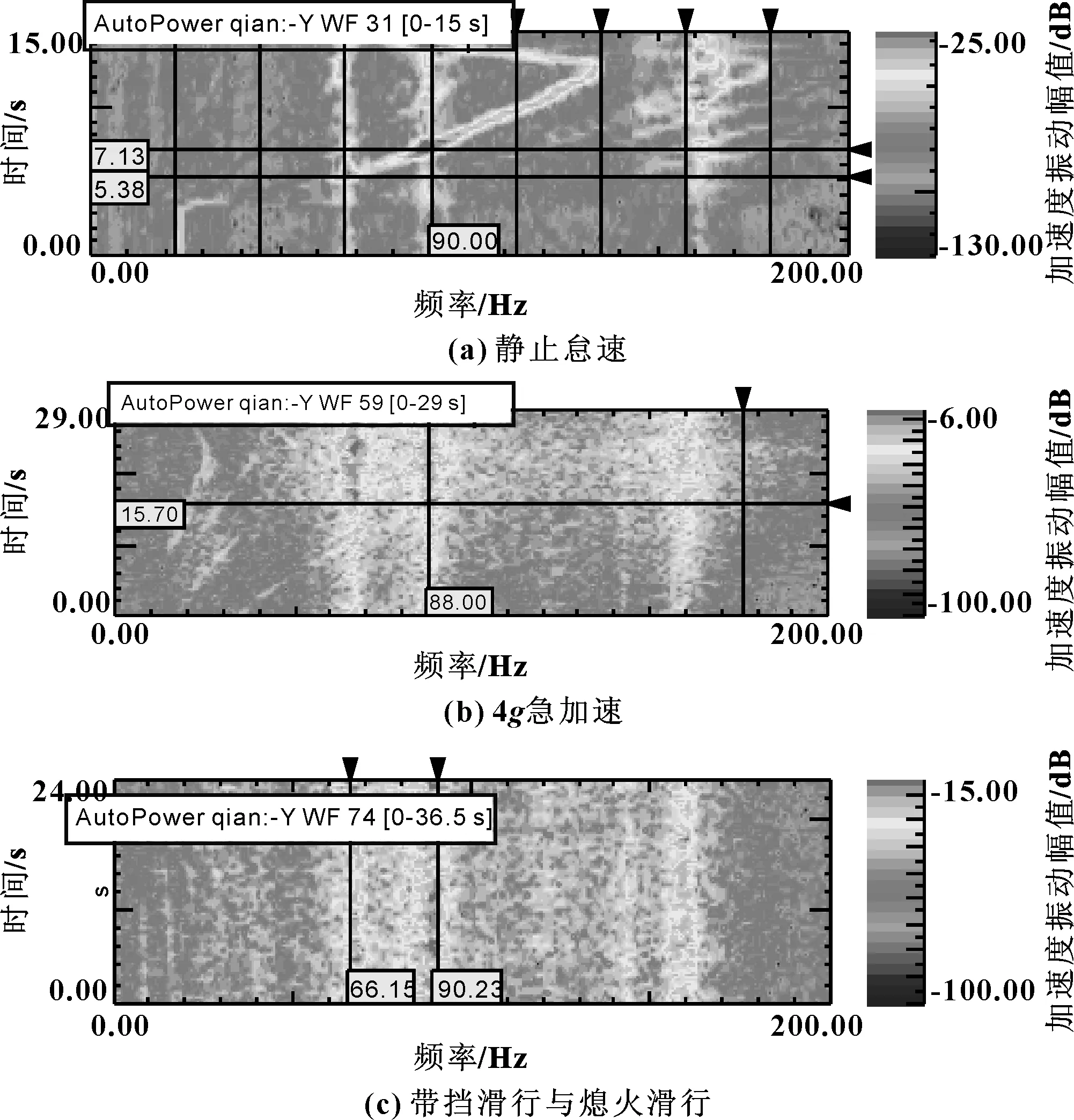

为了验证整车实际运行过程中,制动罩壳所承受振动信号的特性,选择静止怠速(670~4 000 r/min)、4g急加速、带挡滑行与熄火滑行3种工况进行振动测试。结合Ncode软件进行数据分析,得出加速度信号的振动时间-频率谱图,具体结果如图3所示。在各图中,横坐标为频率,左侧纵坐标为时间,右侧纵坐标为加速度信号振动的幅值,根据颜色的亮度可以得出1阶模态和2阶模态的频率分别为66和90 Hz。

图3 整车测试结果图

综合考虑制动盘罩壳有限元模态分析、锤击法模态测试及整车振动测试的结果,可以得出开裂主要是由于罩壳在整车运行过程中存在共振,加速了其本身的破坏。

2 结构优化

为了避免共振现象的发生,结合有限元拓扑优化和形貌优化分析理论[3],针对罩壳的优化设计提出3种不同方案,分别是填充孔、结构翻边及增加板厚。通过对3种不同结构进行模态分析,得出各结构前3阶模态分析结果,如表4所示。从成本节约和制动盘散热的优劣考虑,加之3种结构的分析结果,确定方案二为最优结果。

表4 优化结构模态测试结果

3 小结

将有限元分析、振动测试及数据处理技术相结合,通过振动数据的采集及处理与有限元对比,找出罩壳失效的根本原因,利用有限元仿真分析验证优化模型的可行性,也彰显结构优化的准确性和实用价值,为后续壳体类零部件失效提供了一种新的分析方法。

【1】Altair Engineering Inc.HyperWorks User’s Guide[M],2011.

【2】傅志方.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

【3】朱才朝,徐向阳,王海霞,等.大功率船用齿轮箱结构优化[J].重庆大学学报,2008,31(11):1221-1225. ZHU C C,XU X Y,WANG H X,et al.Structural Optimization of High-power Marine Gearbox[J].Journal of Chongqing University,2008,31(11):1221-1225.

Failure Analysis for Brake Disc Cover

LI Hualei1,2, WANG Wenlong1,2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000,China;2.Automotive Engineer Technical Center of Hebei, Baoding Hebei 071000,China)

The finite element analysis, vibration testing and data processing technology were combined to find out the root cause of the casing failure of the brake disc cover. Finite element modal analysis was used to verify the feasibility of the optimization model. The research provides reference for product structure optimization.

Brake disc cover; Vibration test; Modal analysis

2016-09-03

李华雷(1987—),男,硕士,助理工程师,研究方向为机器人技术、载荷谱数据采集及零部件疲劳分析。E-mail:18047153042@163.com。

10.19466/j.cnki.1674-1986.2017.01.012

U463.51

A

1674-1986(2017)01-047-03