向家坝水轮发电机组座环焊接及变形控制

刘春水

(泰戈特(天津)工业技术有限公司,天津 301712)

向家坝水轮发电机组座环焊接及变形控制

刘春水

(泰戈特(天津)工业技术有限公司,天津 301712)

从向家坝水轮发电机组座环结构特点出发,分析其变形趋势,通过采取适当的工艺措施,控制焊接变形,提高生产率,节约成本,使产品完全达到客户满意。对今后类似的水轮发电机组工艺措施的制定提供一定参考。

立式水轮发电机组;座环;焊接;坡口;预装;预热

0 前言

随着经济的飞速发展,中国的能源需求逐年增长,开发水能源,建立大型水电站成为满足需求的趋势,因而,适于高水头的混流式水轮机被广泛应用。机组的功率增大,必然导致整个机组的重量增加,而座环是水轮机机组的关键部件,它承受机组的重量、涡壳上部混凝土的重量、水轮机水推力及蜗壳内部水压力。座环固定导叶及上、下环板的板厚超过200mm,焊缝要求是全熔透的一级焊缝,焊缝的焊接质量及控制工件的变形是整个制造过程中的关键。尤其是目前我国出力最大的机组—向家坝机组。

1 电站运行参数

向家坝电站运行参数见表1。

表1 电站运行参数

2 座环生产方式

因向家坝座环直径较大,采用分瓣制做,厂内预装,工地焊接的方法,图1、图2为三维立体示意图及分瓣示意图。

图1 座环三维立体示意图

图2 座环三维分辨示意图

3 座环生产过程

向家坝机组为超大型水轮机组要保证高质量的完成产品的制做,就要制定详细的生产流程工艺,为保证达到生产要求此项目重点分为如下步骤来实施。

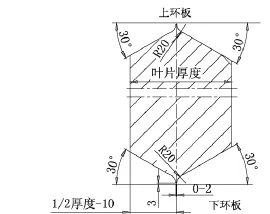

3.1 大厚板坡口设计

由于厚板焊接工程量大、难度高,坡口形式的设计对于焊接质量起着十分重要的作用,是能否达到设计要求的关键。坡口小,一方面,易形成窄而深的形式,焊缝成型系数偏小,影响一次结晶,容易产生区域偏析,在拘束应力大的前提下,进而导致焊接热裂纹的产生;另一方面,焊工不便操作,易产生焊接缺陷,难于达到一级焊缝的要求。

坡口加大,不仅焊接量大大增加,拉长生产周期,焊缝的焊接残余应力也大大增加,这对焊接变形的控制极其不利,同时,也给焊缝产生冷裂纹埋下隐患。

经过模拟试验,最后确定向家坝座环固定导叶的坡口为双面半U型坡口,并且,为减少生产总成本,不采取机加工双面半U型坡口,而采用人工铲磨的方法。实践证明坡口设计符合生产要求,做到了坡口的科学性、合理性。

3.2 坡口形式示意图(见图3)

图3 坡口示意图

3.3 固定导叶上、下端面两侧留装配基准面

在固定导叶上、下端面两侧分别留50 mm长的装配基准面,坡口处与环板间留3 mm间隙,确保焊接收缩量(见图4)。

50 mm长的装配基准面在加工固定导叶水力型线时,由机加工完成,减小误差,以保证上、下两面的平行度,使固定导叶与上、下环板垂直。

基准面的作用:

(1)便于装配

在组装时,可以使固定导叶两侧的基准面与环板上的1:1实样线对齐,很容易找正。

(2)控制焊接收缩量,减小焊接变形

图4 导叶端面两侧装配基准面示意图

基准面处与上、下环板无间隙接触,在焊接开始阶段,即未去除基准面之前,固定导叶部分起到刚性支撑的作用,因焊接开始阶段变形最大,以基准面为指引可以有效地控制焊接变形,使得总的焊接收缩量也能保证在预留的范围内。

3.4 焊前准备

(1)焊前对坡口及坡口两侧约50 mm范围内进行清理打磨,彻底清除油污、铁锈、灰尘等杂质,使之露出金属光泽。

(2)对坡口表面及附近50 mm范围内,做PT探伤检验,检验合格后,准备做预热。

(3)采用远红外电加热的方法进行预热

厚板焊接的关键是防止焊接裂纹的产生,适当的预热温度、层间温度、后热温度是防止裂纹产生的关键,特别是强度较高的大厚板焊接尤为重要。这是因为准确控制预热温度、层间温度、后热温度将直接影响控制冷裂纹产生的三要素:即扩散氢含量、淬硬倾向和拘束应力。

焊接前,根据焊接工艺评定报告和本座环具体结构等,确定预热温度为不小于80℃,层间温度不大于250℃,采用远红外电加热的方法来保证温度符合要求。

焊前预热的范围为坡口边缘起300 mm或板厚的3倍,预热温度的检测在焊缝两侧50 mm范围内,使用远红外检测仪检测温度。

(4)从焊接开始至消氢前,焊缝温度都不低于预热温度。

同火焰加热方式相比较,远红外电加热有:温度控制准确可靠,可以控制升、降温速度的优点。最重要的是,采用电加热的焊缝全部受热均匀,从而避免了火焰加热的不均匀同焊接过程中的受热不均匀叠加而产生的附加应力,有效地防止了焊接裂纹的产生。

由于采用了远红外电加热方法,减少了厚钢板的温度差,因此,也减少了由于不均匀加热和冷却所带来的附加应力,对提高厚板焊接质量十分有效。

3.5 焊接工艺要点

(1)每个固定导叶安排一名焊工,几名焊工在同一瓣上同时焊接,使各条焊缝焊接量相当。焊接质量相似。

(2)采用药芯气体保护焊(FCAW)进行焊接,焊接规范如下:

焊接电流:140~320 A

电弧电压:20~32 V

按焊接工艺评定结果,焊接热输入量最大控制在35 kJ/mm内。

采用多层多道焊,要求焊道摆幅宽度不超过20 mm,焊层厚度的控制范围为2.0~3.5 mm,在焊接过程中,层间温度不超过250℃。

(3)安排合理的焊接顺序,控制焊接变形。

首先焊接固定导叶与下环板的正弧面,每个固定导叶布置一名焊工,如向家坝座环,分4瓣,每瓣有7个固定导叶,安排了7名焊工同时焊接。焊接时分段进行,采用退步焊,并遵从单层单道的原则,焊肉厚度达到约20 mm时,准备清根。

反面碳弧气刨清根之后,用砂轮打磨掉渗碳层,以露出金属光泽,之后,做高温PT探伤检查清根处,合格后,焊接,填满到坡口深度约1/3。叶片与上环板的焊接顺序与下环板相同,并且上、下两侧对称焊接。

对固定导叶进、出水两侧的装配基准面,此时用碳弧气刨清除,气刨一侧后,高温PT检验,合格后,焊接,焊接量与中间部分相当时,碳弧气刨清除另一侧的基准面部分,这时,进出水两侧支撑部分与中间部分可同步做碳弧气刨清根,高温PT检验,合格后,焊接,进出水边两侧及上、下环板两侧焊缝对称焊接。

在上述碳弧气刨清根之后,同样要求用砂轮打磨掉渗碳层,以露出金属光泽。之后,做高温PT探伤检查清根处。

焊接坡口填满后,焊接圆弧角,并焊接出3 mm的铲磨余量,以保证焊接、铲磨后,焊角部分符合设计图纸要求。

焊接过程中,控制焊接质量,避免弧坑、未熔合、气孔、夹渣、裂纹等缺陷。

在上述焊接过程中,定期检测并记录固定导叶与上、下环板的垂直度,并根据变形情况,及时调整焊接顺序,使固定导叶与上、下环板的垂直度符合设计要求,在向家坝座环的焊接过程中,四瓣座环共28个固定导叶与上、下环板的垂直度误差为0~2 mm,小于设计图纸要求的最大3 mm,客户对质量非常满意。

(4)锤击消除应力。

除定位焊、打底焊(前3层)和焊缝盖面不得锤击消除应力外,其余每焊一层,应使用风铲消除焊接应力,消除应力的效果应使焊缝表面屈服,方可施焊下一层,消除应力所使用的风铲的锤头部,应磨成圆形,其圆弧半径应≥2 mm,必须在焊缝焊完后,即焊缝在热状态,立即进行锤击消除应力。

实践证明,锤击消除应力是焊接过程中最好的消应力手段,对应力的消除有着明显的效果,起到了至关重要的作用,是其它消应力方法所无法替代的。所以,在焊接过程中,严格执行锤击消除应力工艺以避免应力累积。

3.6 后热—消氢处理

对于大厚板的焊接,后热消氢处理也是非常关键,当焊接完毕后,焊缝温度未低于预热温度前进行,消氢温度为250~300℃,保温时间为4 h,升温和降温速度不宜过快,应低于50℃/h,以减少产生氢致冷裂纹的可能性。

后热消氢处理采用远红外加热设备完成,采用温控设备自动控制,自动控制温度的升、降速度、最高温度以及保温时间。

3.7 焊后退火处理

因座环的板厚相当厚,焊接量很大,虽然采取了上述减小焊接应力等措施,但在焊缝内部还存在较大的焊接残余应力,为进一步消除焊接残余应力,避免产生延迟裂纹,需进行焊后退火处理。

焊后退火处理在消氢处理并降至室温48 h后,经过PT、UT无损检测合格后的前提下实施。

退火处理在热处理炉中整体进行。

处理炉的尺寸为:宽8 m×长12 m×高6 m。

热处理前,在工件及炉中不同部位布置热电偶,装炉和出炉温度将不超过400℃。升温速度不超过50℃/h,降温速度不超过40℃/h,最高温度580±15℃,保温4 h,热处理温度曲线自动记录,存档。

3.8 无损检测

焊缝质量检测采用超声坡探伤(UT)、着色探伤(PT)和目视检测(VIS)相结合的方法。

焊接前应对坡口进行着色探伤(PT)检验。

清根后应对清根部位进行着色探伤(PT)检验。

消氢处理温度降至室温48 h后,做超声坡探伤(UT)、着色探伤(PT)检验。

热处理之后,做超声坡探伤(UT)、着色探伤(PT)检验。

最终检验合格之后,厂内预装。

4 结论

现在本公司每年生产近10台混流机组的座环,每个座环的制做过程基本都参考如上所述的相关流程进行,在制做过程中,严格执行焊接工艺,对焊接过程实施检测,控制焊接变形,尤其是向家坝、三峡的座环,无论是内部焊接质量还是整体几何尺寸等都完全符合要求。客户非常满意。

当然,向家坝作为目前国内最大出力机组,它的座环焊接工艺的制定是生产中非常重要的一环,需要我们考虑的东西很多。

向家坝座环焊接工艺的制定是一个复杂的工程,但向家坝座环焊接作为一个立式水轮发电机组中比较典型的大结构厚板焊接,还有很多地方需要我们继续研究和改进。

[1]GB/T 8564-2003水轮发电机安装技术规范[S].

[2]GB/T 7894-2001水轮发电机基本技术条件[S].

[3]中国机械工程学会焊接学会.焊接手册[M].2版.北京:机械工业出版社,2001.

[4]ASME IX2007焊接和钎焊评定标准[S].美国机械工程师学会.

TK730.3+13

B

1672-5387(2017)01-0035-04

10.13599/j.cnki.11-5130.2017.01.011

2016-08-22

刘春水(1982-),男,从事机械设计工作。