混流式水轮机固定导叶的设计研究

陈维勤,铃木敏晓,陈梁年

(1.东芝水电设备(杭州)有限公司,浙江 杭州 310016;2.株式会社东芝,日本 东京 105-8001)

混流式水轮机固定导叶的设计研究

陈维勤1,铃木敏晓2,陈梁年1

(1.东芝水电设备(杭州)有限公司,浙江 杭州 310016;2.株式会社东芝,日本 东京 105-8001)

结合混流式水轮机座环固定导叶的典型结构特点,着重从水力设计、结构设计等方面,介绍了东芝公司和东芝水电关于固定导叶的设计和分析方法研究成果,供同行参考。

混流式水轮机;固定导叶;活动导叶;振动;颤振;固有频率;动应力;换算流速;临界换算流速

1 前言

固定导叶是混流式水轮机座环上的重要支撑部件,需要在蜗壳充水或放空时支承传递到座环上部的所有重叠垂直荷载,包括发电机重量、水轮机的上部及蜗壳的重量在内的机械荷重和土建结构荷重等,同时固定导叶又是导流部件,还担负着将蜗壳内的水流高效引入水轮机的重要职能,因此固定导叶必须具有足够的刚强度,同时还应具有良好的水力性能。合理设计座环固定导叶,对确保水轮机组的安全可靠运行非常关键。

本文对座环固定导叶的设计研究进行了较全面的介绍,供同行设计时参考。

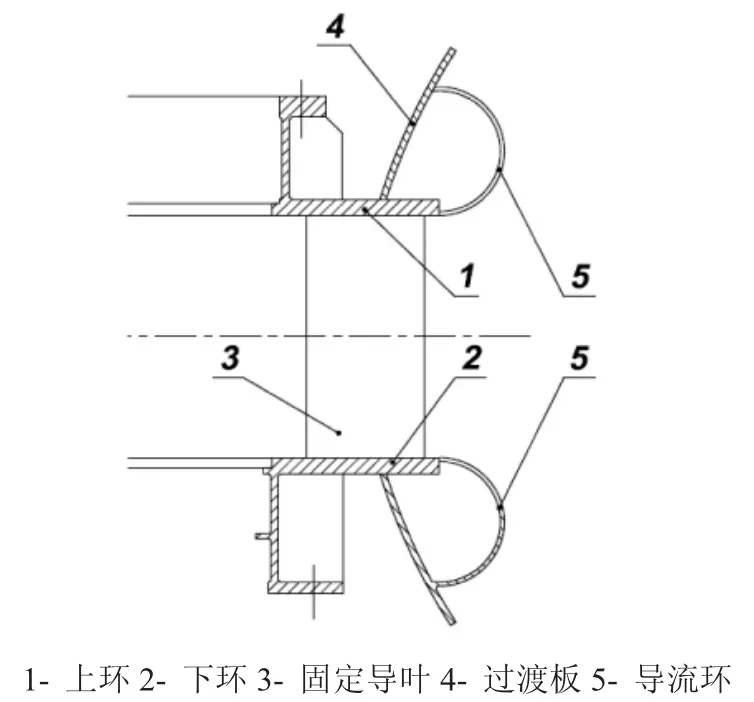

2 典型结构简图

大型水轮机座环结构多采用平行布置的上环、下环双平板和固定导叶焊接,并带导流环和多边形过渡段的钢板焊接结构。固定导叶的数量和型线与活动导叶相匹配,为获取尽可能优良的水力性能,自蜗壳进口端至尾部通常采用2~3种不同形状的固定导叶,使座环的受力及水力性能获得最优组合。其典型结构如图1所示。

由于座环上、下环板厚度方向的受力较大,为避免在环板焊缝处发生层状撕裂,可根据座环应力分析结果确定是否采用抗撕裂钢板。

根据现场安装及运输条件的限制,座环可适当分瓣,合缝面用螺栓连接,并配有定位销和带有钻好孔的连接法兰,合缝连接法兰的边缘在工厂精确地加工成工地焊接坡口,各分瓣件在工地用预应力螺栓把合之后,对法兰合缝处进行焊接,以增加座环合缝处联接的强度,并可以防止机组充水后及运行中合缝面处的渗漏。该连接方式可使座环各分瓣在现场的组合方便、快捷,并可提高座环合缝处的刚度和座环整体的加工精度。

座环各瓣在工厂整体预装和加工,蜗壳各环节在工地与座环组焊在一起。

对于大型机组,座环和基础环在现场调整、连接好,以及混凝土固化后,座环、基础环与顶盖、底环的配合面、支撑面以及密封槽可采用座环加工专机在现场进行精加工。采用座环现场加工方式,可有效地校正运输、安装以及混凝土浇筑产生的变形,确保机组的安装精度。

座环上还可根据需要,设置适当数量和通径的空心固定导叶,以排出水轮机顶盖上方的渗漏水。

座环与基础环可采用焊接或螺栓联接的方式。

图1 座环结构图

3 刚强度分析

3.1 有限元分析模型

座环的受力计算,采用与蜗壳联合进行受力分析的方式进行。模拟应力严峻的蜗壳进口部位的4只固定导叶,建立60°包角范围的局部蜗壳座环计算模型。如图2所示。

边界条件为:顶盖与座环连接螺栓部位固结,座环与基础连接的部位完全约束。

图2 座环固定导叶有限元分析模型

3.2 水压条件(如图3所示)

作用于顶盖、蜗壳、座环上的压力分布如下:蜗壳~活动导叶分度圆之间(=P1)、活动导叶分度圆~转轮止漏环直径之间(=P2)、转轮止漏环直径~顶盖最大内径之间(=P3)。

图3 计算水压条件

施加的水压条件如图3所示。同时座环上还应附加机组重量、作用于转轮的水推力、混凝土重量等。其中机组重量主要包括导水机构重量、发电机下机架重量、水轮机发电机组转动部件重量等。由于附加于座环上的以上作用力,一部分由混凝土基础承受,并非完全作用于座环,因此计算时,通常考虑总附加载荷的90%作用于座环上。

3.3 计算工况

通常在不考虑蜗壳座环与混凝土联合受力情况下,对座环固定导叶在停机工况、最大水头运行工况及甩负荷工况下进行计算分析。

以下简要介绍混流式水轮机座环固定导叶的设计和分析方法。

3.4 静应力分析结果

采用以上的解析模型,并施加水压条件及附加力后,通过有限元解析得出各个工况下座环固定导叶的静应力分析云图,如图4所示。座环的高应力及应力集中部位通常发生在固定导叶与座环上下主板焊接的端部焊缝处。因此计算分析及结构优化,应重点关注该部位。

同时,为确保机组设计的安全性、合理性和可靠性,将解析计算结果与类似的已成功运行的机组进行对比,也是必要的。

图4 座环及固定导叶应力分布云图

3.5 疲劳分析

考虑到由于应力集中,以及机组实际运行中振动、压力脉动、开停机过程等的反复作用等。需重点对处于流道中的固定导叶实施疲劳强度分析评价。

在疲劳强度分析中,采用材料在水中的疲劳强度,对固定导叶与主板焊接端部的疲劳强度进行评价。压力脉动按合同要求或国家标准的峰-峰值确定。材料的疲劳强度σw根据试验曲线得出。通常焊接接头疲劳强度σwj=0.5σw,如考虑安全余量为2倍,则许用疲劳强度[σwal]=0.5σwj。

3.6 动态应力分析

在机组的实际运行中,振动及压力脉动等因素的影响是客观存在和不可避免的。因此仅实施静应力的分析还不充分。特别对于大型机组,为确保机组的安全可靠,还需要实施动态应力的分析和评价。即在座环固定导叶的解析模型上,运用模态分析技术,模拟与真机的实际运行类似的激振试验进行分析。

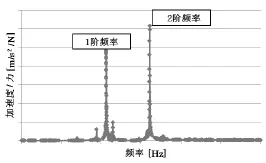

首先对固定导叶激振的相应频率及模态进行有限元解析,解析的约束条件如图5所示,激振位置如图6所示。通过解析可以得出固定导叶在空气中和水中的1阶、2阶……响应频率及模态(其与固有频率及模态相当)。如果固定导叶在空气中的1阶、2阶响应频率及模态示例如图7和图8所示,可以看出,其1阶固有振型模态为弯曲振动;2阶固有振型模态为扭曲振动。

图5 约束条件

图6 激振位置示例

图7 激振点频率的响应线图

图8 固定导叶的1阶、2阶振型模态示例

在解析模型的固定导叶上,按以上解析所得的频率施加与压力脉动相当的激振力。结果如图9-a和图9-b所示。我们发现按1阶频率与按2阶频率分别对固定导叶进行激振解析时,其发生的应力情况不同,1阶模态下,固定导叶中部及上下端部均有动应力较大的情况,但上下端部应力相对较高;2阶模态下的最大应力相应位置为固定导叶上下根部距进出口端部延固定导叶长度20%左右的范围,并且该部位的动应力水平也较1阶模态下的动应力高,因此,如果这些高应力部位的应力值超出了材料的屈服极限,有可能会在运行中发生损坏。需要在设计中对此进行适当优化,提高其刚强度,并尽量降低应力集中。同时对优化后的设计再次进行复核计算和确认,以确保机组的动、静应力均满足要求。

图9 固定导叶在激振频率下的应力云图示例

4 共振分析

为确保固定导叶在水流的扰动下,不发生共振,以确保水轮机的稳定性,还需进行以下的共振分析:

1)在活动导叶全开度范围,通过对固定导叶周边流体进行的CFD解析,获取水压脉动频率;

2)卡门涡共振分析;

3)转轮与活动导叶的动静叶片干扰的共振分析;

4)引水管道和尾水管涡带干扰的共振分析。通过计算得出以上频率,并与固定导叶在水中的各阶固有频率进行对比,频率的偏离率一般应在±10%以上,其中与卡门涡频率的偏离率一般要求在50%以上。

在通常情况下,通过以上的共振分析,即可判定不会发生共振。但在我们近期所做的分析研究中发现,除了以往通常考虑的以上水轮机中的卡门涡以及转轮共振等振动外,还可能存在其他类型的振动,例如颤振现象。

5 颤振现象分析

颤振现象是伴随纯粹的涡流发生而发生的由于构造体的微小运动(变形等)而诱发的水流时间性连续变化导致的自激振动,并不是强迫振动。其是在水力设计领域中还未被全面认知的知识。

本现象是在以下必要条件与充分条件都成立时发生的。以下就其发生的原理进行阐述:

1)必要条件

颤振发生的必要条件如下:

在(式1)中:

α:固定导叶进口的流入角(deg)

M:固定导叶出口侧的力矩(N·m)

如果活动导叶开度(GV)和固定导叶(SV)出口侧的力矩斜率的变化如图10所示。

图10 SV出口侧力矩斜率和GV开度的关系

2)充分条件

在此使用换算流速Vr和Vrc来判定颤振现象发生的充分条件。Vr定义如下:

在(式2)中:

V:固定导叶进口流速(m/s)

fθ:固定导叶水中固有频率(Hz)

D:固定导叶中央部位厚度(m)

Vrc:临界换算流速

换算流速Vr是流体的惯性力(分子)与构造物的弹力(分母)的比值,其表示通过构造物发生振动的难易度。这个换算流速Vr超过了某个临界值Vrc(Vr>Vrc)时,如果同时必要条件也成立,则会发生颤振现象。因此,如果要减小换算流速,增加固定导叶的厚度并增大(fθ·D)是行之有效的方法。

6 结语

通过以上对座环固定导叶所做的全面的计算解析研究,东芝公司及东芝水电在座环固定导叶的水力设计、结构刚强度分析、共振分析均取得了更深层次的技术进步。同时也在研究过程中积累了丰富的经验。尤其在对颤振现象的分析研究方面取得的新技术成果,以及在部件刚强度的动态分析方面的研究成果,为提高大型水轮机的性能及可靠性方面,提供了更先进、完善的理论基础和更可靠的技术保障。为今后确保为客户提供更高品质的产品和服务,打下了坚实的基础。

TK730

A

1672-5387(2017)01-0008-04

10.13599/j.cnki.11-5130.2017.01.002

2016-07-20

陈维勤(1970-),女,高级工程师,从事水力机械设计制造技术工作。