涤棉混纺织物的醇解及再聚合研究

王 伟,王朝生,王华平,王少博,梁天元,秦 丹

(东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620)

涤棉混纺织物的醇解及再聚合研究

王 伟,王朝生*,王华平,王少博,梁天元,秦 丹

(东华大学 材料科学与工程学院 纤维材料改性国家重点实验室,上海 201620)

研究了涤棉质量比分别为80/20(1#)、45/55(2#)的涤棉织物的乙二醇醇解工艺,通过改变醇解时间、催化剂添加量、乙二醇与织物的质量配比等因素,确定了两种织物的最佳醇解条件,将1#织物在最佳醇解条件下所制得的对苯二甲酸双羟乙酯进行聚合得到再生聚对苯二甲酸乙二醇酯(PET),再将再生PET与常规PET进行结构与性能比较。结果表明:1#织物的最佳工艺条件为反应时间3 h,催化剂添加量为涤纶质量的0.2 %,乙二醇和织物质量比为1:6;2#织物的最佳反应时间和催化剂添加量与1#织物的相同,乙二醇和织物质量比为1:4;再生PET与常规PET的红外光谱、核磁共振氢谱相同;再生PET的熔点为248 ℃,特性黏数为0.67 dL/g;常规PET的熔点为252 ℃,特性黏数为0.78 dL/g。

聚对苯二甲酸乙二醇酯纤维 涤棉织物 乙二醇 醇解 再生 工艺

涤纶由于具有结实耐用、弹性好、不易变形、耐腐蚀等优异的物理化学性能而被广泛应用于服用和家纺领域[1]。我国涤纶产量从2006年的16 040 kt逐年递增到2015年的39 180 kt,占世界涤纶总产量的70 %以上[2]。涤纶生产使用量大,相应地也会带来大量的涤纶织物废弃物,在产生的所有废旧织物垃圾中,只有大约5 %能够被回收再利用,这不仅是一种极大的资源浪费,同时还会给环境带来巨大压力[3-4]。因此,废旧涤纶织物的回收再利用非常必要。由于棉能改善涤纶手感硬、透气性和吸湿性差等缺点,涤棉织物占据市场上涤纶混纺织物约70%的比重,因此成为回收的重中之重[5]。

目前对纤维织物的回收方法主要有以下几种:能量回收法、机械回收法、物理回收法和化学回收法[6]。这几种方法各有其优缺点[3,7-9]。其中化学回收法是指通过化学试剂破坏高分子聚合物分子结构,使分子内部结构发生解聚进而转变成单体或低聚物,再利用生成的单体或低聚物制造出纤维的方法[10]。化学回收法能实现多组分织物的回收利用,并且理论上可以一直重复下去,是目前被研究最多的一种回收方法。

涤棉织物的化学回收方法主要有:乙二醇醇解法、稀盐酸法、碱性水解法、酶解法和溶剂法。其中乙二醇醇解法由于具有:(1)反应条件温和,无腐蚀性,对设备要求不高;(2)反应生成的对苯二甲酸双羟乙酯(BHET)易于聚合生产聚对苯二甲酸乙二醇酯(PET),不需要酯化过程;(3)在有效分离棉的前提下,可以实现连续化生产等优点而得到了广泛的关注和研究[11-12]。作者采用乙二醇醇解法对两种不同涤棉比织物进行醇解研究,初步探讨不同棉纤维含量对醇解工艺的影响,并且将醇解得到的BHET再聚合得到的产物与常规PET进行对比,旨在为乙二醇醇解法回收涤棉织物的工业化提供参考。

1 实验

1.1 原料及试剂

涤棉织物:涤棉质量比分别为 80/20(1#试样)和45/55(2#试样)(按GB/T2 910—1997法测定),广州市美龙达纺织品有限公司提供;浓硫酸:分析纯,质量分数98%,平湖化工试剂厂提供;浓氨水(质量分数5%)、乙二醇:分析纯,上海凌峰化学试剂有限公司提供;对苯二甲酸:分析纯,中国石化扬子石油化工有限公司提供;乙二醇锑:分析纯,巴斯夫公司提供;二水醋酸锌、乙醇、无水乙酸钠、磷酸三甲酯、苯酚、四氯乙烷:分析纯,国药集团化学试剂有限公司提供。

1.2 仪器及设备

DF-101S磁力搅拌器:江苏省金坛市友联仪器研究所制;D2004W电动搅拌器:上海化科实验器材有限公司制;SHZ-D(III)循环水式多用真空泵:上海鹰迪仪器设备有限公司制;聚合釜:5 L,威海行雨化工机械有限公司制;Q20差示扫描量热仪:美国TA公司制;Avance 400型核磁共振波谱仪:德国Bruker公司制;Nicolet 8700傅里叶变换红外光谱仪:美国Nicolet公司制;Discovery TGA热分析系统:美国TA公司制。

1.3 实验方法

1.3.1 不同涤棉质量比织物的醇解

依次将一定量的二水醋酸锌、涤棉织物、乙二醇加入装有冷凝管、温度计和搅拌器的四颈烧瓶中。设定温度为196 ℃,缓慢开动搅拌器,使织物与乙二醇充分接触,各物料混合均匀,并开始通氮气。待温度升至设定温度时,将搅拌速度设定为300 r/min,开始计时。到反应时间后,停止加热,在氮气保护下降温至150 ℃左右,然后趁热迅速过滤,并用蒸馏水洗涤未反应布料数次,收集滤液。向滤液中加入一定量蒸馏水,在敞开体系中用沸水加热溶解1 h,然后趁热过滤,除去不溶杂质,待滤液冷却后低温结晶24 h,过滤收集BHET,然后在80 ℃下干燥24 h,称重。根据反应得到的BHET质量,计算涤棉织物中涤纶的醇解率,从而确定醇解的最佳工艺条件。

采用控制单一变量法对不同涤棉质量比的织物进行醇解研究,变量为反应时间、催化剂添加量以及固液比。反应时间分别为:1,2,3,4,5 h。催化剂添加量(用催化剂与涤纶质量之比表示)分别为:0,0.1%,0.2%,0.5%,1.0%。固液质量比(固定织物质量为10 g,改变乙二醇用量)分别为:1:3,1:4,1:6,1:8,1:10。

1.3.2 常规PET与再生PET的制备

常规PET的制备:在装有机械搅拌和精馏柱的5 L不锈钢反应釜中依次加入一定量的对苯二甲酸、乙二醇、醋酸钠、乙二醇锑和亚磷酸三苯酯。通氮气吹扫,并用氮气加压至0.2 MPa,在240 ℃温度下酯化反应至出水量为理论值的90%,常压反应30 min后进入低真空缩聚阶段。2次抽低真空共40 min后进入高真空,温度设定为280 ℃,聚合90 min后,在氮气保护下出料,即制得常规PET。

再生PET的制备:在上述5 L不锈钢反应釜中依次加入一定量的醇解产物BHET、乙二醇、醋酸钠、乙二醇锑和亚磷酸三苯酯。通氮气吹扫,并用氮气加压至0.2 MPa,待温度升至240 ℃时,常压反应30 min。两次抽低真空共40 min后进入高真空,温度设定280 ℃,聚合90 min后,在氮气保护下出料,制得再生PET。

1.4 分析与测试

核磁共振氢谱(1H-NMR):采用Avance 400型核磁共振波谱仪进行测试,氢谱频率400 MHz,测试温度27 ℃,溶剂为氘代三氟乙酸。

傅里叶变换红外光谱(FTIR):使用傅里叶变换红外光谱仪,用衰减全反射法对制成薄膜状的试样进行测试。测试条件为分辨率8 cm-1,扫描次数32,扫描波数500~4 000 cm-1。

差示扫描量热(DSC)分析:采用Q20差示扫描量热仪进行测试。以10 ℃ /min的升温速率从30 ℃升温至280 ℃,恒温3 min,再以10 ℃ /min的降温速率降温至30 ℃,恒温2 min,最后以10 ℃/min的升温速率升温至280 ℃。

热重(TG)分析:采用Discovery TGA热分析系统进行测试。从50 ℃以10 ℃ /min的升温速率升温至800 ℃。

特性黏数:使用乌氏黏度计测试。以质量比为1:1的苯酚/四氯乙烷为溶剂,在25 ℃的恒定温度下进行测试,取相差不超过0.2 s的3次测试为有效值,取其平均值为最终测试结果。

2 结果与讨论

2.1 反应时间

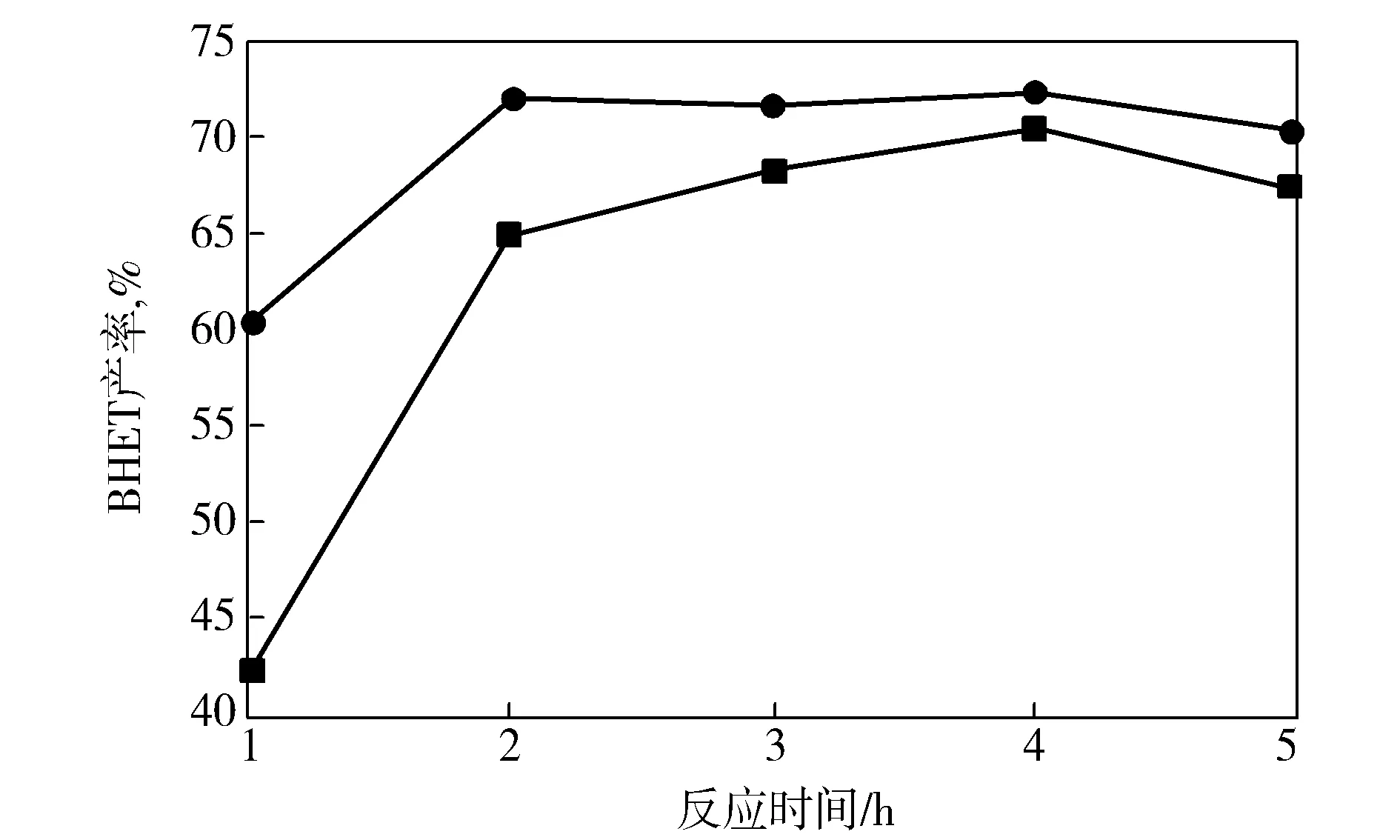

由图1可以看出,反应时间对两种涤棉织物的醇解影响呈现同样的趋势。

图1 反应时间对醇解效果的影响Fig.1 Effect of reaction time on alcoholysis effect■—1#试样;●—2#试样反应温度196 ℃,固液比1:6,催化剂质量分数0.2%。

在反应时间为1 h时,醇解反应都在较低水平,1#试样的BHET产率为42.21%,2#试样的BHET产率为60.34%;在反应时间为2 h时,醇解速率有明显的上升趋势,1#试样所得BHET产率为64.88%,2#试样BHET产率为71.93%;在反应时间由2 h延长到4 h时,醇解产率增加不明显,并且在反应时间由4 h延长到5 h时,醇解所得BHET产率都有所下降。这是由于PET的醇解是可逆反应,随着反应的进行,BHET的含量逐渐增多,解聚反应向左移动[13]。

综合以上分析,两种织物的醇解反应时间均为3 h较好。

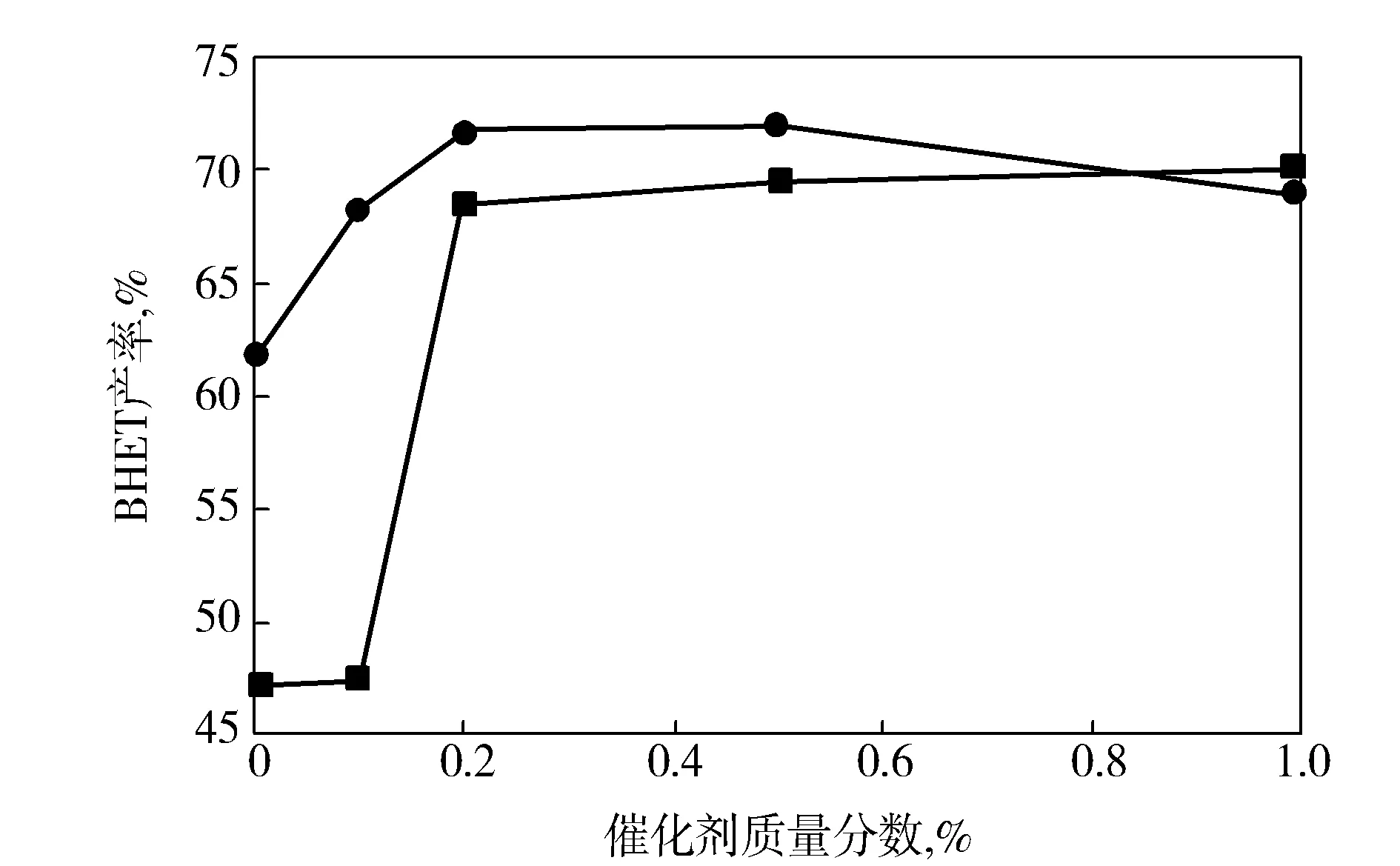

2.1.2 催化剂添加量

由图2可知,催化剂的质量分数在低于0.2%时,两种试样醇解所得BHET产率都较低,而当催化剂的质量分数达到0.2%时,醇解所得BHET产率有了明显的上升,继续加大催化剂的添加量,对醇解所得BHET产率的影响不明显。涤纶含量较低的2#织物,当催化剂质量分数为1%时,其BHET产率有明显的下降。综上所述,从催化剂的回收以及经济层面上考虑,两种织物的催化剂质量分数为0.2 %时,醇解效果最佳。

图2 催化剂添加量对醇解效果的影响Fig.2 Effect of amount of catalyst on alcoholysis effect■—1#试样;●—2#试样反应温度196 ℃,固液比1:6,反应时间3 h。

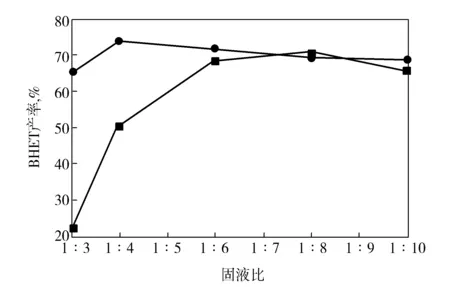

2.1.3 固液比

由于织物的蓬松性,在固液比低于1:3时,乙二醇无法将织物充分浸润,并且对搅拌带来很大的影响,因此在讨论固液比对醇解影响的时候,从1:3开始进行研究。由图3可发现:在固液比由1:3逐步增加时,1#试样醇解所得BHET产率逐步增加,在1:8时达到最高,其BHET产率为70.45%,但跟固液比为1:6时相比,其BHET产率并没有明显增加;随着乙二醇使用量的逐步增加,2#试样醇解所得BHET产率先上升后下降,在固液比为1:4时BHET产率达到最高。这是因为过多的乙二醇加入会生成二甘醇,并加大回流等能量消耗。两种试样的BHET产率达到峰值时的固液比不同,这是两种织物中所含涤纶的量不同所致。因此,1#试样固液比为1:6,2#试样固液比为1:4时,其醇解效果最佳。

图3 固液比对醇解效果的影响Fig.3 Effect of solid-to-liquid ratio on alcoholysis effect■—1#试样;●—2#试样反应温度196 ℃,反应时间3 h,催化剂质量分数0.2 %。

2.2 再生PET的结构与性能

将1#试样在196 ℃、催化剂质量分数0.2%、固液比1:6的条件下反应3 h所得醇解产物再聚合得到的再生PET(记为3#试样)与自制的常规PET(记为4#试样)进行对比实验。

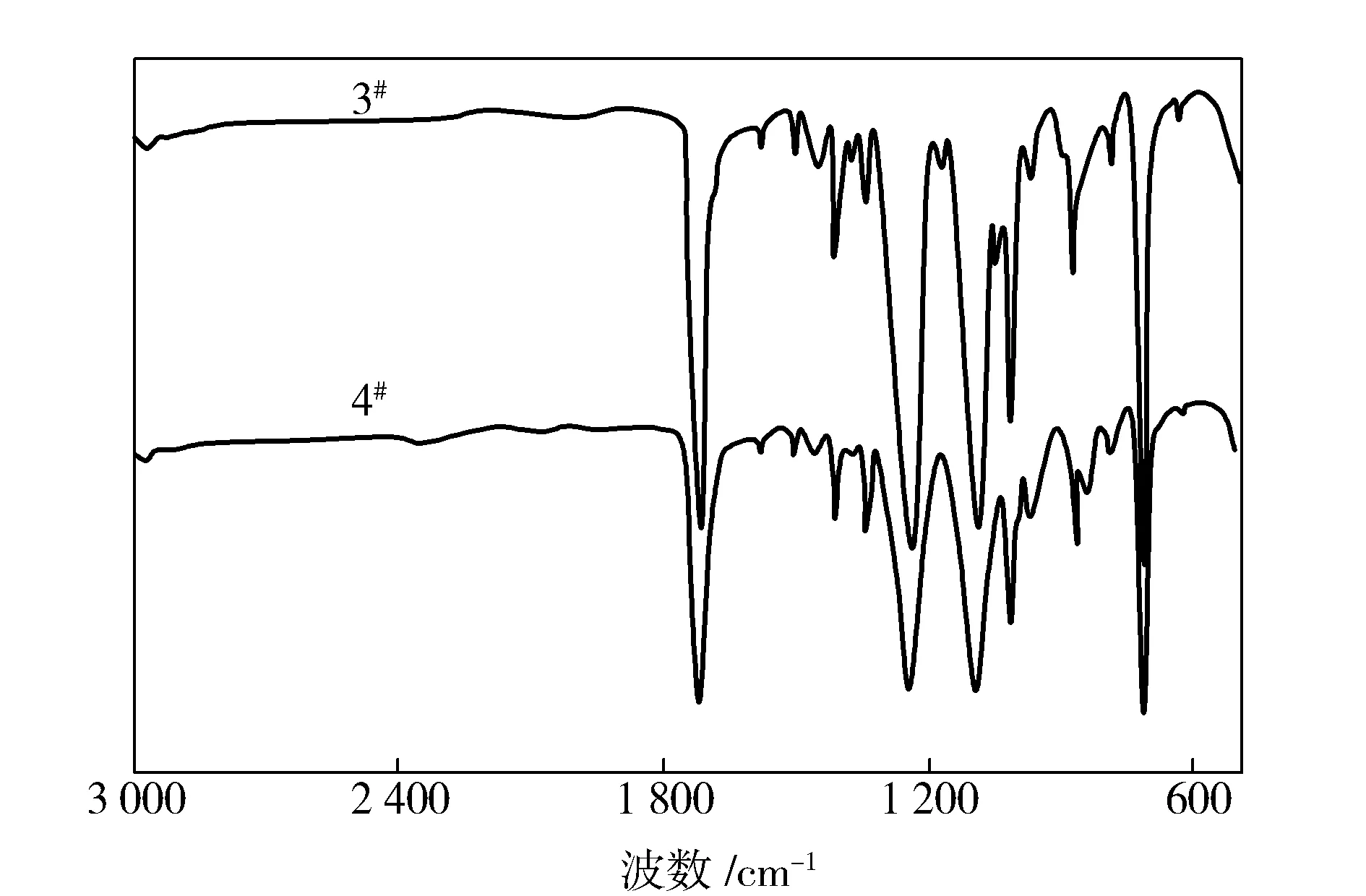

2.2.1 FTIR

由图4可以看出,3#试样和4#试样的FTIR保持着一致性。

图4 试样的FTIRFig.4 IR spectra of samples

2 965 cm-1处吸收峰为脂肪链亚甲基碳氢伸缩振动峰,在1 713 cm-1处有1个强吸收峰,此吸收峰是与苯环相连的羰基的伸缩振动吸收峰,1 413 cm-1处为芳环骨架伸缩振动吸收峰。PET分子内存在酯基,因此在图中可以看到,1 241 cm-1处有1个强吸收峰。722 cm-1处为苯环上两个取代羰基面外弯曲吸收峰。

由此可见,经由醇解回收BHET再聚合得到的再生PET与常规PET相比,没有产生新的官能团或是有官能团消失。

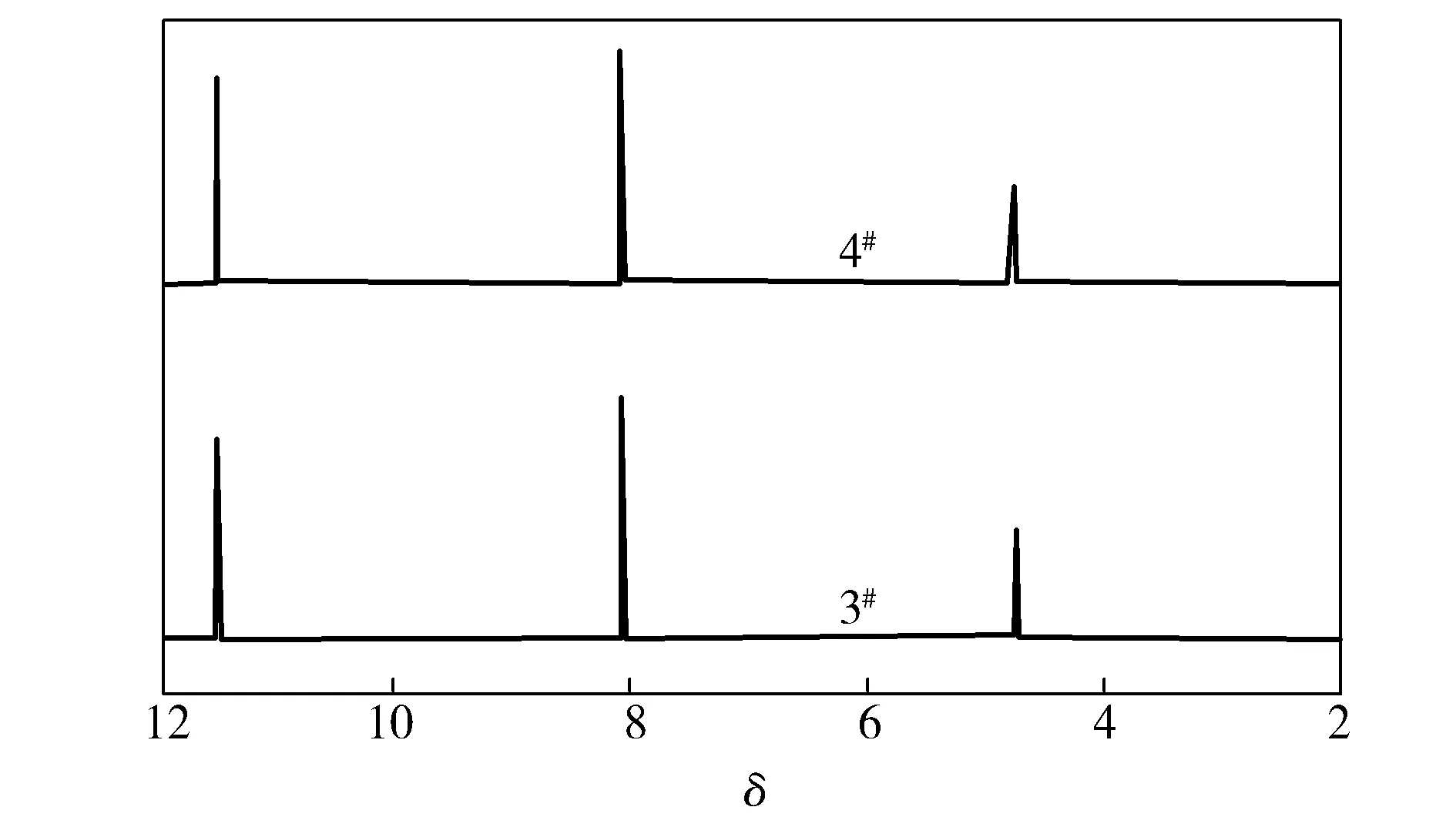

2.2.21H-NMR

根据PET的化学结构式可知,其重复单元包含有A,B两种不同化学环境下的H原子。A类:与苯环相连的H原子,原子个数为4;B类:亚甲基上的H原子,原子个数也为4。由图5中4#试样的1H-NMR可以看出:化学位移(δ)为8.09,峰面积为2.60(δ为11.50 处三氟乙酸的峰面积为1.00),此H原子为A类H原子;δ为4.97,峰面积为2.61,此氢原子为B类H原子;两类H原子的峰面积比即原子个数比为1:1,与PET分子中氢原子数一致。类似地,3#试样的1H-NMR中δ为8.09 处为A类H原子,峰面积为2.59;δ为4.97处为B类H原子,峰面积为2.60;两类H原子的峰面积比即原子个数比为1:1,与PET分子中氢原子数一致。由此可以看出,再生PET与常规PET的1H-NMR不存在差异,说明两者的化学结构保持一致。

图5 试样的1H-NMRFig. 5 1H-NMR spectra of samples

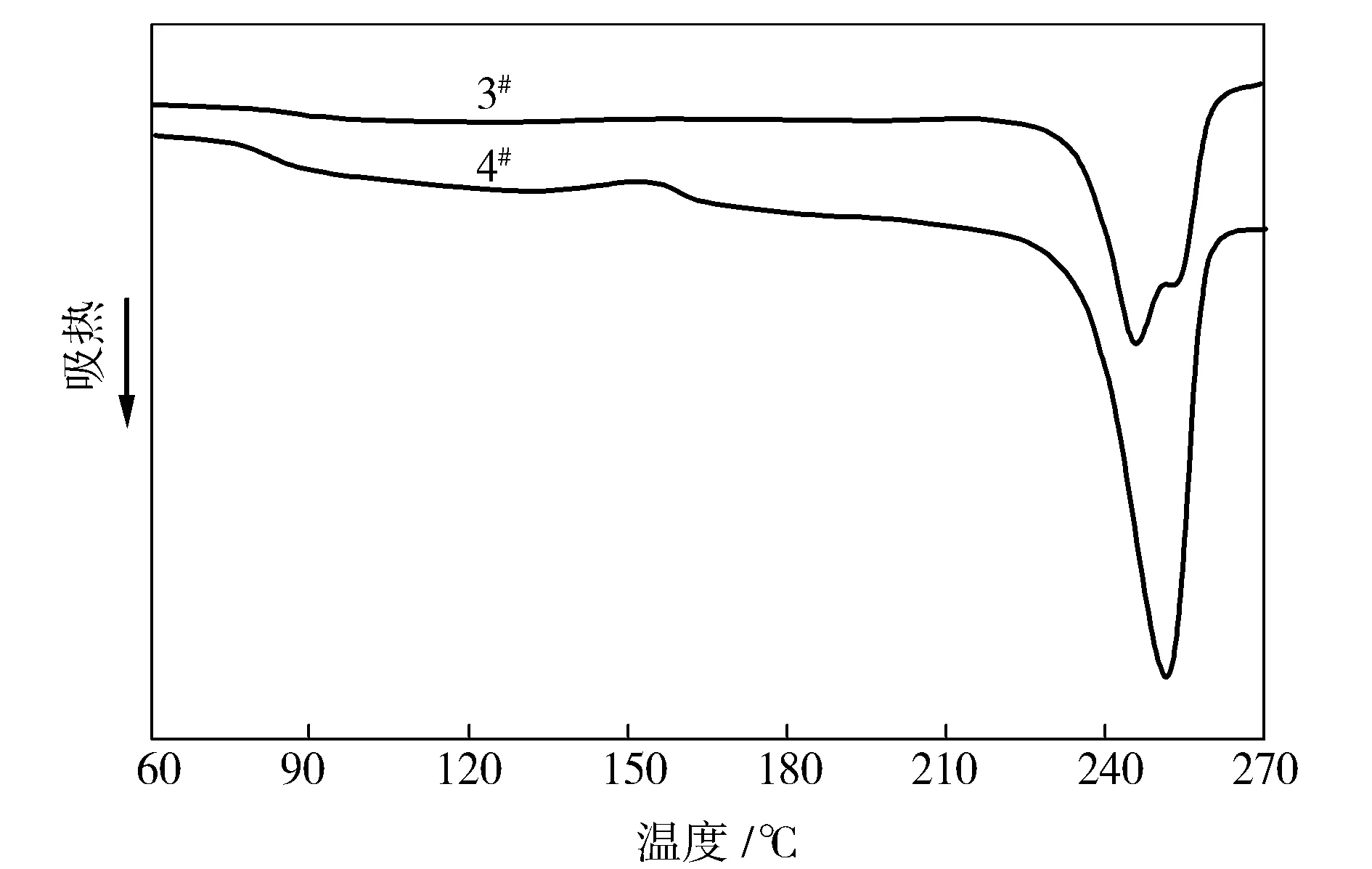

2.2.3 热性能

从图6可以看出,3#试样比4#试样的熔点稍微有所下降,分别为248 ℃和252 ℃,较常规PET而言,再生PET的熔点下降了4 ℃。这是由于醇解所得BHET中存在织物引进的微量杂质,杂质的存在使得再聚合过程受到阻碍,因此聚合所得再生PET的相对分子质量有所下降,从而导致熔点的下降。

图6 试样的DSC曲线Fig.6 DSC curves of samples

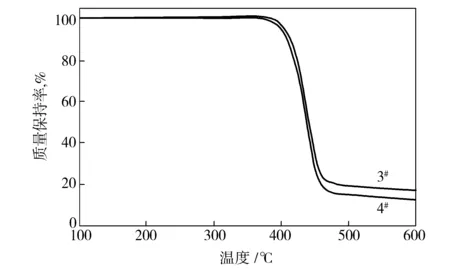

从图7可以看出,两种试样的热分解温度都约为420 ℃,再生PET的热分解温度与常规PET的相差不大,只降低了2 ℃,但是残炭量比常规PET的稍高,这是由于醇解所得BHET中含有微量杂质所致。

图7 试样的TG曲线Fig.7 TG curves of samples

2.2.4 特性黏数

实验测得3#试样特性黏数为0.67dL/g,4#试样特性黏数为0.78dL/g,这与图6的DSC结果相一致,说明涤棉织物醇解所得BHET再聚合所生成的产物相对分子质量略小于常规PET,其原因是棉纤维在高温醇解过程中分解产生的微量纤维素纤维夹杂在BHET中,对聚合带来了一定影响。

3 结论

a. 在确定反应温度为196 ℃时,两种织物的最佳醇解条件为:1#试样反应时间3 h,催化剂质量分数0.2%,固液比1:6;2#试样反应时间3 h,催化剂质量分数0.2%,固液比1:4。

b. 醇解再聚合得到的再生PET在化学结构上与常规PET保持一致,但是相对分子质量稍有下降,相应地导致其熔点降低4 ℃,在对熔点要求不高的应用领域,可代替常规PET使用。

[1] 俞小春. 涤纶纤维结构形态与染色性能的研究[D]. 厦门:厦门大学, 2007.

Yu Xiaochun.Study of sea-island fibers structure and their dyeing properties[D].Xiamen: Xiamen University,2007.

[2] 2015年全国化纤行业基本情况统计(1~12月)[DB/OL]. 中国化学纤维工业协会,2016. http://www.ccfa.com.cn/html/tjsj/5527.html#.

Basic statistics of China chemical fiber industry in 2015 (January-December)[DB/OL].China Chemical Fibers Association,2016.http://www.ccfa.com.cn/html/tjsj/5527.html#.

[3] 牛振怀. 废旧涤纶织物再资源化的研究[D]. 太原:太原理工大学, 2015.

Niu Zhenhuai. Study on renewable post-consumer PET fabric[D]. Taiyuan: Taiyuan University of Technology,2015.

[4] 朱亚婉. PET的溶解与改性共聚酯的合成[D]. 广州:华南理工大学, 2014.

Zhu Yawan. Dissolution of PET and synthesis of modified copolyester[D]. Guangzhou:South China University of Technology,2014.

[5] 陈旭红. 水热法回收聚酯/棉混纺织物的研究[D]. 太原:太原理工大学, 2014.

Chen Xuhong. Study on hydrothermal recovery of polyester/cotton fabrics[D]. Taiyuan: Taiyuan University of Technology, 2014.

[6] Genta M, Iwaya T, Sasaki M, et al. Depolymerization mechanism of poly(ethylene terephthalate) in supercritical methanol [J]. Ind Eng Chem Res, 2005, 44(11): 3894-3900.

[7] Mishra S, Goje A. Kinetic and thermodynamic study of methanolysis of poly(ethylene terephthalate) waste powder [J]. Polym Int. 2003, 52(3): 337-342.

[8] 曾卫卫. 再生涤纶工业丝的制备及性能研究[D]. 杭州:浙江理工大学, 2013.

Zen Weiwei. Study on preparation and properties of regenerated polyester industrial yarn[D]. Hangzhou: Zhejiang University of Technology,2013.

[9] Chen C H, Chen C Y, Lo Y W, et al. Studies of glycolysis of poly(ethylene terephthalate) recycled from postconsumer soft-drink bottles. 1. Influences of glycolysis conditions [J].J Appl Polym Sci, 2001, 80(7): 943-948.

[10] Prado M K,Nascimento C R,Azuma C,et al.Short-time glycolysis of post-consumer PET catalyzed by different metal complexes[J]. Prog Rub Plast Recycl Tech,2008,24(3):183-198.

[11] Li Yongwang, Lu Yijun, Xiang Hongwei, et al. Study on methanolytic depolymerization of PET with supercritical methanol for chemical recycling [J]. Polym Degrad Stab,2002,75(1):185-191.

[12] 刘红茹,陈昀.醇解法分离废弃涤棉混纺织物工艺研究[J].合成纤维工业,2015,38(6): 22-24.

Liu Hongru, Chen Yun.Separation of waste polyester-cotton blended fabrics by glycolysis method[J].Chin Syn Fiber Ind,2015,38(6): 22-24.

[13] 李永贵,李准准,佴友兵,等. 聚酯纤维乙二醇醇解法(Ⅰ):醇解工艺[J]. 纺织学报,2007,28(11):21-24.

Li Yonggui, Li Zhunzhun, Nai Youbing, et al. Glycolysis of recycled polyester fibers using ethylene glycol(Ⅰ):glycolysis technique[J].J Text Res,2007,28(11):21-24.

Alcoholysis and re-polymerization of PET-cotton fabrics

Wang Wei,Wang Chaosheng, Wang Huaping, Wang Shaobo, Liang Tianyuan, Qin Dan

(StateKeyLaboratoryforModificationofChemicalFibersandPolymerMaterials,CollegeofMaterialScienceandEngineering,DonghuaUniversity,Shanghai201620)

The alcoholysis process of polyethylene terephthalate (PET)-cotton fabric was studied at the mass ratio of 80/20 (1#) and 45/55 (2#) in ethylene glycol. The alcoholysis conditions were optimized by regulating alcoholysis time, catalyst addition, mass ratio of ethylene glycol and fabric. Fabric 1#was alcoholyzed into di-(β-hydroxyethyl)terephthalateundertheoptimizedconditions,fromwhichPETwasregeneratedbypolymerization.ThestructureandpropertiesoftheregeneratedPETandnormalPETwerecompared.Theresultsshowedthatthealcoholysisconditionsforfabric1#wereoptimizedasfollowed:reactiontime3h, 0.2%catalystbasedonPETfiberbymassfraction,ethyleneglycol-and-fabricmassratio1:6;theoptimizedalcoholysistimeandcatalystamountforfabric2#werethesametothoseforfabric1#,buttheethyleneglycol-and-fabricmassratiowas1:4;theregeneratedPEThadthesameinfraredspectraandhydrogennuclearmagneticresonancespectratonormalPET;theregeneratedPETpossessedthemeltingpointof248 ℃andintrinsicviscosityof0.67dL/gwhennormalPETshowedthemeltingpointof252 ℃andintrinsicviscosityof0.78dL/g.

polyethylene terephthalate fiber; PET-cotton fabric; ethylene glycol; alcoholysis; regeneration; process

2016-10- 09; 修改稿收到日期:2017- 01- 09。

王伟(1991—),男,硕士研究生,主要研究方向为废旧涤棉织物的醇解及再聚合研究。E-mail:danrenxie@163.com。

国家重点研发计划项目(2016YFB0302901)。

TQ342+.21

A

1001- 0041(2017)01- 0001- 05

* 通讯联系人。E-mail:cswang@dhu.edu.cn。