浅析航天电子元器件质量控制与可靠性保障

刘靓燕

摘 要:目前,国产电子元器件的质量和可靠性还不能完全满足航天型号高可靠性的要求。因此,需要航天企业的整机用户在元器件的选择、采购、筛选、检测和使用等过程中,加强质量保证控制,提高元器件的固有质量和使用质量。针对航天型号配套电子元器件的特点和航天科技集团公司的元器件质量保证工作的具体情况,提出增设元器件质量保证技术岗位。通过元器件工程师来提高元器件选型匹配度,加强对元器件选用的控制,完成元器件国产化替代工作。这样做的意义在于加强航天电子元器件质量保证工作体系建设,提升航天型号配套元器件使用质量保证工作,提高电子元器件的质量和可靠性,确保航天型号研制生产任务顺利进行。

关键词:航天型号;国产元器件;元器件工程师;质量保证体系

中图分类号:V243 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.01.011

1 背景

1.1 质量保证工作的定义和意义

电子元器件是电子设备和整机的组成细胞,是保证设备高可靠的基本单元。元器件的性能指标、质量、可靠性水平和供货保障能力直接关系到电子设备和整机的技术性能、研制过程、后勤保障能力。随着国防科技技术向电子化、智能化的发展,电子设备使用元器件的数量、品种均大幅增加,对元器件的质量等级要求也越来越高,比如,要求工作温度范围为-55~+125 ℃,满足抗冲击和振动条件,在海上的装备要求防盐雾和霉菌,在星载装备中要求满足防辐射的条件,水汽含量不多于5×10-6等。

要想保证航天电子装备稳定、可靠地工作,就必须要有可靠性高的元器件来保障。航天型号(导弹、运载火箭、卫星、载人飞船)采用了大量的电子元器件,一般载人火箭每发箭使用的电子元器件20 000~30 000只,每颗卫星使用电子元器件20 000~60 000只,而载人航天工程使用的电子元器件则达到130 000只。一个小小的电子元器件可能会给相关工程造成致命的影响。比如,我国自行研制的“神州”飞船完成规定任务着陆前,如果降落伞的传感器不能有效工作,导致降落伞无法打开,就有可能将舱内的各种设备摔得粉碎。

电子元器件的质量包括固有质量和使用质量。元器件的固有质量主要是由元器件生产单位在元器件设计、原材料选用、工艺、生产制造等过程中的质量控制所决定的;元器件的使用质量主要是由使用方对元器件的选择、采购、筛选、检测和使用等过程中的质量控制所决定的。

近几年,航天型号使用的电子元器件失效分析的统计数据表明,电路设计错误和元器件应用不当占了故障原因的80%。举几个简单例子:①一个电解电容紧挨着散热片焊接,与电解电容相关联的那部分电路参数容易漂,现象和结果就是机器参数不稳。②某块电路工作不好,发现将PCB板信号线的一个电感换成磁珠就好了,于是,就改了BOM单大肆生产了。看起来磁珠似乎与电感的特性是相同的,事实上,磁珠表现的是一个随频率变化的电阻特性,是消耗性的,而电感是储能特性,是储存性的削峰填谷。从结果看似乎更换器件后没问题,但其实没有明白真正的元器件机理。设计电路,要对电路和元器件刨根究底。③比如降额,几乎所有设计师都说“我们降额了,基本降了50%,余量是足够的”。那么,是不是所有该降额的参数都降到了安全范围内呢?同一类功能的元器件换了不同封装形式或生产工艺时,一样的降额系数能降出一样的效果吗?因此,要保证航天型号元器件的质量,一方面,需要加强元器件生产过程的质量控制,以提高元器件的固有质量;另一方面,要加强元器件使用的质量控制,以提高元器件的使用质量。

本文中的航天电子元器件质量保证是指航天企业为保证航天型号使用的电子元器件的质量和可靠性满足型号全寿命周期的质量和可靠性要求而采取的各项保证措施,包括组织管理模式、管理制度、管理流程、各环节的控制要求等。

1.2 国内质量保证工作现状

1.2.1 元器件质量保证工作的发展历程

从20世纪70年代开始,我国國防工业主管部门就采取措施提高军用元器件的固有质量。例如,20世纪70年代末期实施的“七专”(专人、专机、专科、专批、专检、专技、专卡)质量控制。20世纪80年代中期开始准备,20世纪90年至今逐步实施的贯彻国家军用标准(简称“贯标”)等措施,都对提高国产军用元器件的固有可靠性起到了积极的推动作用。

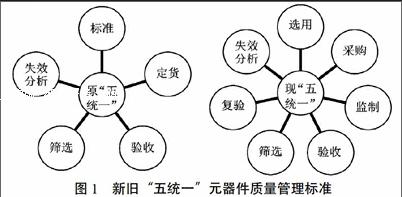

到20世纪90年代开始实施“五统一”元器件质量管理,即统一标准、统一定货、统一验收、统一筛选和统一失效分析。但是,航天系统已在最初的“五统一”基础上有所发展,将元器件全过程质量保证的7个重要环节归纳为“统一选用、统一采购、统一监制与验收、统一筛选与复验、统一失效分析”,所以,现在的“五统一”实际上包括了元器件的选用、采购、监制、验收、筛选、复验和失效分析7个环节,具体情况如图1所示。这项工作由航天型号任务的抓总单位,即总体院统一组织实施。

“五统一”将“统一选用”放在首位。这说明,元器件的使用可靠性保证工作必须从源头抓起。

1.2.2 航天企业元器件质量保证体系现状

目前,质量保证工作中存在的主要问题是多头管理、职责不清,元器件标准体系建设尚不完善,元器件生产单位对元器件固有质量的保证不到位,固有质量问题时有发生,元器件批次性质量问题严重影响航天型号的研制生产的顺利进行。

各型号总体院建立了元器件可靠性保证分中心,主要承担监制验收、复验筛选、失效分析等保证工作,并采用补充筛选、破坏性物理分析(DPA)、质量问题归零、信息通报、元器件专题评审等技术和管理方法保证装机元器件质量及其可靠性。之后,再通过整机老炼、系统稳定运行等措施进一步暴露和剔除隐藏较深的元器件可靠性缺陷和应用问题。

现阶段,对国产元器件的监制、验收和补充筛选方面提出了更加严格的要求,而NASA标准中并未规定需要下厂监制,ESA标准中未见要做补充筛选。这些额外的质量保证工作增加了航天型号承制单位的工作量,因此,需要相应地增加投入。不久以前,航天元器件的DPA还局限于半导体器件,近年来,它已逐步扩大至电容器、继电器等。但是,NASA和ESA到货检验或超期复验需要进行DPA的元器件有10多种。由此可见,我国要将DPA扩大至所有关键元器件还有很长的路要走。

2 设置元器件工程师岗位的意义

2.1 提高元器件选型的匹配度

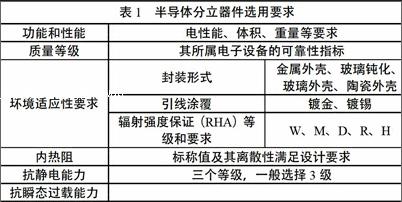

经验丰富的设计师很重视元器件选型这项工作。术业有专攻,型号设计师不可能把所有精力都放在元器件选型上。元器件选型要求设计师所掌握的知识非常多,信息量非常大。虽然元器件原理本身看起来很简单,但是,这些原理都是高度理想化的模型,现实中的元器件远比这些模型原理复杂。而且元器件种类千千万万,要一一掌握是不容易的。因此,就需要专业人员钻研和掌握元器件技术。这就是元器件工程师的工作。优秀的元器件工程师可以为型号设计师的元器件选型提供帮助,可以将他们模糊的参数要求规格化。比如,设计师们往往关注的是元器件的标称值,而在种类的选择上往往有所欠缺。在实际使用中,对一个电阻的了解不仅仅是多少欧姆,还要根据使用环境的不同了解是否需要抗硫化、耐脉冲功率,并据此选择合适的精度和材料类型。例如,某品种的电阻器在高于200 ℃的表面温度下工作时,在电阻器的涂料中,某些挥发性材料可能会出现所谓的“排气”过程,所以,在设计时,应考虑到这种情况。半导体分立器件的选用要求如表1所示。只有知其所以然,才能选择最合适的元器件。

元器件选型除了要考虑元器件的技术应用外,还需要兼顾考虑元器件的供应商情况,比如产品质量、价格、交货周期、信誉等,优先考虑选用优选目录中的元器件。设计师有时没有考虑这些因素,所以,选型考虑时常与物资部有冲突,有时还利用设计部门的技术强势地位单方面作出决策。元器件工程师不仅要有一定的技术能力,还要熟悉市场状况,考虑综合因素。因此,相关部门要在设计师与物资计划采购之间找到一个平衡点。

元器件工程师还有一个很重要的工作就是可靠性工作,这是元器件工程师的根本职责。在完成可靠性检测工作时,要采取一定的技术措施,包括降额、热设计、防静电和防辐射等要求,并与可靠性中心进行失效分析等相关工作。

2.2 提高元器件选用控制度

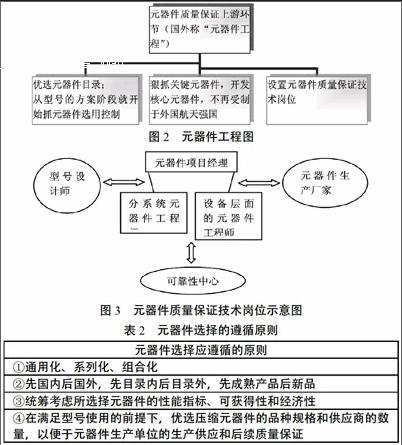

我国航天元器件选用控制主要是总体院和分系统单位的设计师在抓元器件的选用控制。要想提高选用控制质量,具体建议如下:①高度重视元器件的选用控制环节(国外称“元器件工程”),具体如图2所示。优选元器件目录,从航天型号的方案阶段就开始抓元器件选用控制。同时,要狠抓关键元器件的质量,将主要精力集中于核心元器件的选型和开发。②岗位设置情况图3所示。设置若干元器件质量保证技术岗位,按照元器件的选择原则,如表2所示,指导设计人员正确选用元器件。这是电路设计人员与元器件生产厂家之间的一座桥梁。

①通用化、系列化、组合化

②先国内后国外,先目录内后目录外,先成熟产品后新品

③统筹考虑所选择元器件的性能指标、可获得性和经济性

④在满足型号使用的前提下,优选压缩元器件的品种规格和供应商的数量,以便于元器件生产单位的生产供应和后续质量保证

2.3 元器件国产化替代工作

据不完全统计,2013年全球半导体市场规模3 200亿美元,全球54%的集成电路出口到我国。而国外元器件存在停产断档、限制出口与禁运、存在安全隐患和假冒伪劣等问题,这严重影响了我国武器装备的发展,具体如表3所示。

八院物资管理部组织开展了八院各领域型号用停产、禁运进口元器件和替代信息的收集、整理、分析工作,于2016-08形成了《八院型号用停产、禁运进口元器件及替代信息预警清单(第一期)》。其中,包含723种停产、禁运元器件信息,涉及84家国外元器件生产厂,停产或可能停产(控制等级:黄色)569种,禁运或可能禁运(控制等级:橙色)152种,供货困难2种。

电子元器件种类繁多,每类产品的关键性能参数有高有低。这就要求元器件管理人员既要了解国外元器件制造商情况及其产品的技术水平和发展态势,还要熟悉国产元器件科研生产单位及其产品现状;既要熟悉型号的基本情况、技术特点及其对元器件的各种需求,还要了解各类别元器件的有关性能指标、产品质量等级、封装形式、外形尺寸和供货保障能力等情况。元器件管理人员必须要有很强的责任心,必须是专业知识丰富、有组织协调能力和高素质综合型人才。元器件工程师就是最好的选择,具体如图4所示。

由此可知,在生产型企业中,元器件工程师是保证组织结构顺畅运行的润滑剂。

3 质量保证工作特点和问题分析

3.1 航天型号配对电子元器件的特点

在航天型号使用的数以万计的电子元器件中,只要有1只元器件失效,就有可能造成整个航天型号任务发射失利或者不能正常运行。因此,要想提高航天型号的质量和可靠性,确保航天型号任务的成功,就必须保证航天型号使用的电子元器件的质量和可靠性。而新一代航天产品和航天工程正逐步开展,对元器件的要求也越来越高。例如,2016-08-10,在太原卫星发射中心发射的高分三号卫星是我国首颗分辨率达到1 m的C频段多极化合成孔径雷达(SAR)卫星。这显著提升了我国对地遥感观测能力。2016-08-16,在酒泉卫星发射中心,名为“墨子号”的世界第一颗量子科学实验卫星发射成功,在轨运行,实现了国家信息安全和信息技术水平的跨越式提升。这些新的航天产品使用的电子元器件技术要求越来越高,特别是在质量、可靠性、寿命、小型化、低功耗和耐环境等方面提出了更新、更高的要求。

3.2 元器件质量保证工作中存在的问题

建立科学、合理、有效运行的电子元器件质量保证体系,是确保型号配套电子元器件的质量和可靠性,保证航天型号任务“一次成功”的基础。但是,现有的元器件质量保证体系主要存在的问题是:集团公司、院层面没有明确的部门负责元器件质量保证工作。与元器件质量保证工作相关的职责分散在质量部门、物资部门、项目管理部门和设计师系统,职责不清。元器件的选用控制权基本在设计师系统,而物资管理部、质量管理部门对电子元器件的选用控制乏力。元器件的生产企业固有质量保证工作不到位,质量问题时有发生,具体如表4所示。

4 航天电子元器件质量保证体系设计

电子元器件质量保证机构可分级设立,以院级为主,具体可在集团公司层面设立相应的管理机构,在院层面设立管理机构和技术支撑机构。电子元器件质量保证机构分级情况如图5所示。比如,按型号成立元器件项目办,在层面型号队伍中设立元器件质量保证的技术队伍,设立元器件项目经理、元器件质量保证工程师的专业人员。他们既是电路设计方面的专家,又是元器件方面的专家,负责型号配套元器件的设计选用指导、咨询,负责元器件的应用研究等相关技术工作。

5 总结

航天电子元器件质量保证体系建设是集团公司型号物资工作体系建设的重要内容之一。2004年,集团公司成立了物资管理办公室,明确集团公司航天电子元器件质量保证相关工作由其负责。航天电子元器件质量保证工作的主要环节如见图6所示。

加强对规范元器件的设计选用,加强过程的质量控制具有极其重要的作用。元器件的选择是质量保证的源头,在确定型号方案阶段,由元器件工程师指导、设计,尽量选用那些经型号飞行试验考核、技术成熟、质量可靠、供货稳定的元器件;选择有良好的质量保证能力、供货及时、价格合理、信守合同、有成功合作经历的供应商。当型号里的元器件出现质量水平下降、供货不稳定的情况时,需要及时剔除,并积极寻找替代产品。

在设计航天型号配套电子元器件保证工作体系时,通过设立型号元器件项目办,统筹考虑,整体布局,监督、检查、指导型号分系统元器件质量保证工作。这样做的意义是,提升航天型号配套电子元器件的使用质量,提高电子元器件的质量和可靠性,以确保航天型号研制生产任务顺利进行。

参考文献

[1]孙青.电子元器件可靠性工程[M].北京:电子工业出版社,2002.

[2]沈剑波.电子元器件可靠性技术在航天发展中的重要作用[J].导弹与航天运载技术,1995(5).

[3]趙洪杰,于慧.军用电子设备研制中元器件的质量与可靠性管理[J].微电子技术,2002,30(2).

[4]朱文冰.航天产品电子元器件可靠性控制[J].电子工程师,2006,32(3).

[5]邓永孝.半导体器件失效分析[M].北京:宇航出版社,1991.

〔编辑:白洁〕