基于DELMIA的电梯轿壁焊接工艺规划研究*

崔嘉嘉, 陈继文, 杨红娟, 陈清朋, 姬 帅

(山东建筑大学 a.机电工程学院;b.信息与电气工程学院,济南 250101)

基于DELMIA的电梯轿壁焊接工艺规划研究*

崔嘉嘉a, 陈继文a, 杨红娟b, 陈清朋a, 姬 帅a

(山东建筑大学 a.机电工程学院;b.信息与电气工程学院,济南 250101)

高精度、高柔性化的电梯轿壁自动焊装线是电梯轿厢制造领域急需解决的一个关键问题。基于数字化工厂仿真平台DELMIA软件,研究了电梯轿壁焊接工艺规划。将产品实体模型导入DELMIA软件获得产品数据,配置装配资源数据,实现焊接生产线布局规划。从产品实体模型采集获得焊点的位置信息,基于遗传算法实现电梯轿壁焊接路径规划。通过干涉检测分析,确保工作空间内执行焊接时安全可靠。将离线程序输送给机器人,完成特定的焊接任务。某型号的载客电梯轿壁的焊接工艺规划实例验证了文中方法的有效性和可行性。

焊接工艺规划;DELMIA;遗传算法;电梯

0 引言

随着中国城市化进程迅猛发展,城市高层建筑日益增多,电梯作为高层建筑不可缺少的垂直运输设备进入快速增长阶段。电梯轿厢承担着运送乘客与货物的作用,是影响电梯安全及运行质量的重要部件之一[1]。轿厢装配占整个轿厢制造周期的一半以上。焊接是电梯轿厢装配中耗时比较多的一个环节。电梯轿厢轿壁面积大,传统的人工焊接操作方式,工作量大,劳动强度高、质量不易保证。同时,在焊接路径规划时往往不能快速的找出一条最优的路径,耗费时间过长,效率较低[2]。面对着目前电梯市场增长快、周期短的情况,高精度、高柔性化的电梯轿壁自动焊装线已成为电梯轿厢制造领域急需解决的一个关键问题。

应用数字化仿真技术开展轿壁焊接工艺规划可及时发现产品装配工艺设计中存在的结构性、空间性等问题,有效减少装配缺陷,降低产品的装配风险,保证产品装配的质量,最大限度地减少了设计返工与制造返修。根据数字化仿真模拟、分析结果对装配工艺规划进行优化[3],为有效提高装配效率提供了一种可行方案。

DELMIA软件是基于物理的数字化设计与制造的“数字化工厂”仿真平台[4-6],已经应用到汽车[7-8]、飞机[9]等制造行业。本文将DELMIA软件引入电梯轿壁焊接工艺规划的数字化仿真中,对某型号载客电梯中的轿壁加强筋及轿壁封头的焊接过程进行工艺规划进行研究,采用遗传算法对机器人焊接路径进行优化,按照工作的需要寻找最优路径,模拟机器人运动轨迹及其工作空间,实现机器人在运动过程中不与任何设施、设备产生冲突,执行焊接工序时安全可靠。

1 基于DELMIA的焊接工艺规划过程

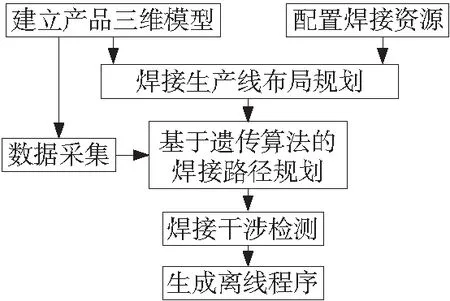

基于DELMIA的焊接工艺规划过程如图1所示。首先,利用三维制图软件建立产品的三维实体模型,导入DELMIA的产品目录,获得产品数据;配置焊接工艺规划需要的装配资源数据(工具、工装、卡具等),实现焊接生产线布局规划。焊接生产线布局规划是焊接工艺规划的基础,焊接生产线布局规划合理,可以在完成工作任务的前提下,尽可能的节省工作空间,减少资源的浪费,实现效益的最大化。其次,分析影响焊接生产线效率的关键环节,依据产品的三维实体模型,采集获得焊点的位置信息,基于遗传算法对焊接路径优化,实现焊接路径规划,并进行路径规划的仿真,避免焊接过程中的干涉,确保焊接过程中机器人的工作位置合理、可靠。然后,通过干涉分析、碰撞检测、焊接仿真,发现在焊接过程中存在的问题,并且及时修正,避免在实际生产中造成资源损失。最后,生成离线程序,简化用户操作,节省制造、编程和调试的时间、提高工作效率。

图1 基于DELMIA的工艺规划过程

2 电梯轿壁焊接工艺规划

2.1 焊接生产线布局规划

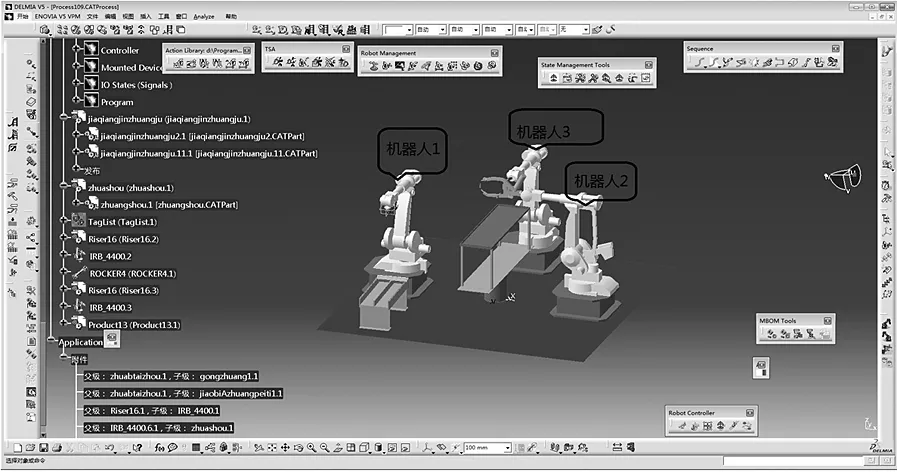

分析电梯轿壁焊接的工作要求,共需要三台机器人,其中,机器人1主要负责将加强筋及轿壁封头安放到轿壁板上的正确位置,机器人2主要负责进行加强筋的点焊过程,机器人3主要负责进行轿壁封头的二氧化碳保护焊过程。机器人的工作任务决定了它们对工作空间位置的具体要求。以ABB为代表,从应用程序、有效载荷和有效工作空间三个方面进行选型分析,选择型号为IRB4400的机器人,有效载荷10kg,达到2.55m的工作范围。采用DELMIA仿真软件Layout Tools工具,调整机器人到合适的位置。

从焊点的可达性要求出发,选择型号为ROCKER4的焊钳。采用DELMIA仿真软件Perform a weld gun search for the selected weld功能,调整合适的位置使所选择的焊钳型号、空间姿态对应适合的焊点,避免发生干涉现象。选择的机器人2及焊钳如图2所示。

图2 机器人及焊钳

将设计的电梯轿壁三维模型导入DELMIA,获得电梯轿壁数据;配置工作台和机器人及焊钳等焊接装配资源,按照合理的位置进行布局,焊接生产线布局规划如图3所示。

图3 三维仿真工位的布局

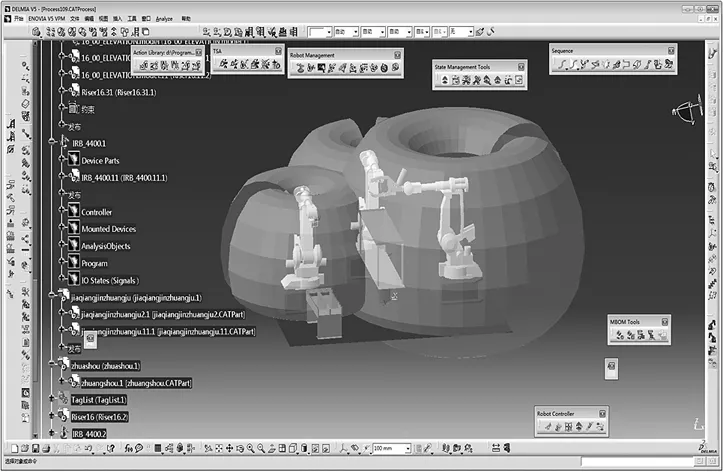

分析电梯轿壁焊接机器人的工作任务和工作范围要求,进行机器人工作空间的检查。机器人1的工作范围需要满足对于加强筋及轿壁封头的有效抓取在可操作的范围内,并且将加强筋及轿壁封头移动到轿壁板上的正确位置。机器人2的工作范围需要满足将加强筋上的15个焊点全部包含在内,并完成焊接动作,虽然该加强筋所有的焊点包含在机器人2的工作空间范围内,但是在仿真时发现对于远离机器人方向的3个焊点机器人2并不能正确的完成焊接动作,需要对该仿真方案的布局进行合适的调整。机器人3的工作范围需要保证将轿壁封头上的6个焊点全部包含在工作空间范围内。机器人的工作空间检查如图4所示。

图4 机器人的工作空间检查

由机器人工作空间的检查分析可知,机器人3无法完成所分配给的任务,因此在设计工作台时,应将工作台加上一个旋转的动作,保证工作任务的实现。

2.2 基于遗传算法的焊接路径优化

在电梯轿壁焊接的主要目的是对轿壁的关键位置进行加固和强化,提高轿壁的强度,保证轿壁的质量,因此机器人3要完成的焊接动作远远少于机器人2,分配给机器人3的焊点仅仅6个。因此,对机器人3完全可以依靠工艺人员的经验进行规划,路径优化的主要工作是对机器人2的焊接路径进行优化。

(1)问题描述

电梯轿壁焊接路径规划是机器人2在最初位置到全部焊点焊接完毕返回到最初位置所经过的线路最短或时间最少的优化问题。

采用机器人2的焊接路径最短的倒数作为适应度函数:

(1)

其中,n为焊点个数,(xi,yi,zi)为焊点空间坐标,可以通过人机交互的方式测量获得。

采用路径表达方式进行编码,省去解码的过程,易于编程的实现[10]。在生成初始种群之前是确定种群的规模,种群的规模取较大值时,容易在全局范围内找到最优解,但是使得该算法的效率低下;如果种群规模过小,又容易造成局部最优解。仿真中的焊点个数为16个(包含机器人2的起始点),因此选择的种群规模为30。

在对于机器人2的路径规划中,由于采用种群达到最大迭代数的准则,因此设置该遗传算法的迭代终止条件为S=200。

(2)焊接路径的优化

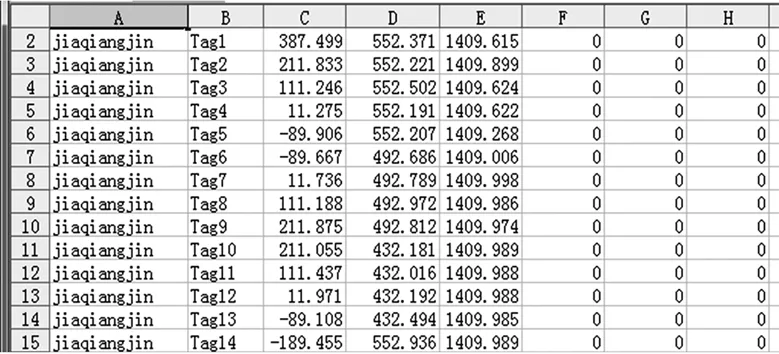

以某型号的载客电梯中轿壁的三个加强筋的焊接过程为例,对机器人2进行焊接路径进行优化。其中,机器人2所要完成的任务就是完成16个(包含机器人2的起始点)焊点的焊接,部分焊点空间位置信息如图5所示。

图5 焊点空间位置信息

设群体的设群体大小为m,其中个体i的适应度值为fi,则个体i选择的概率pi为:

(2)

由公式可知,个体适应度越高,被选中的概率越大。

焊接路径规划采用比例选择算子,执行这种选择方式的是轮盘选择;采用经常使用的两点交叉法,遗传算法交叉概率为pc=0.8;采用互换变异作为变异算子,对染色体上的某些值进行替换来实现变异操作的变异概率为pm=0.005。

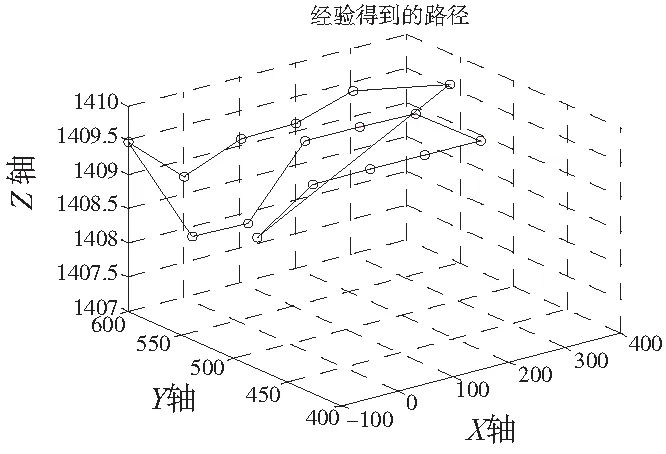

传统的路径规划是由工艺人员凭借多年的工作经验进行规划,如图6a所示,得到的路径长度为1988;利用MATLAB软件对该路径进行优化后得到的路径如图6b所示。最优焊接路径为:7>8>3>2>1>9 >10>11>12>13> 16>15 >14>5>6>4>7,计算得到的最短路径长度为1537。

(a)经验得到的路径

(b)优化后的路径图6 机器人2的焊接路径优化

由得到的路径长度进行对比可知,使用遗传算法对焊接路径的优化取得了明显的效果,使得机器人2的焊接路径达到最短,即优化后的机器人2用时最少。

全部的焊接过程并不是一次完成的,而是在考虑规划机器人1、机器人2、机器人3和工作台等若干个因素的前提下进行焊接路径的规划,并整理规划好逻辑顺序以达到用时最短,效率最高和可靠型最佳的目的。因此,机器人2应在做出最少的动作变化下,同时又在焊接过程中避开其他机器人的干涉。使用RobotManagement工具管理机器人,对机器人2的运动情况进行规划,在仿真运行的过程中,使用对话框中的Jog命令,分析机器人各轴的运行情况,看是否超出机器人2的极限位置,避免在接下来的仿真过程中出现错误,如图7所示。

图7 机器人2的焊接路径仿真

2.3 干涉检测

电梯轿壁焊接过程中,由于轿壁的横向跨度较大,加工空间相对较小,又有多个机器人同时工作,而所需要加工的焊点又比较多,机器人1、机器人2、机器人3、轿壁和工作台在工作空间的工作过程中极有可能发生各种运动干涉。如果在机器人运动的过程中发生了干涉,那么就说明机器人运动路径规划不合理,需要做出相应的调整。因此需要在仿真的过程中发现干涉区域,并解决干涉问题,使得机器人与动态机器人之间、机器人与工作台之间避免发生碰撞。

利用DELMIA仿真软件,通过距离和带分析可以检测间隙;通过横截面分析可以检查内部干涉;通过波及体积分析可以检测零件装配空间,判断电梯轿壁焊接工艺规划的可行性。使用SimulationAnalysisTools工具设置检查碰撞条件,设置的类型为间隙、接触和碰撞,并在所有部件之间都执行此命令,结果如图8所示。分析图8DELMIA干涉检测仿真结果可知,机器人1、机器人2、机器人3和工作台之间没有发生碰撞。

图8 检查碰撞

2.4 离线程序的生成

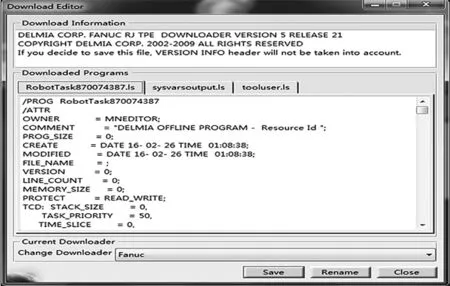

机器人离线编程技术对提高工作效率、简化用户操作,节省制造、编程和调试的时间有着重要的意义。将机器人及其工作的环境建立模型,利用相关的算法,在离线情况下进行路径规划,通过建立起来的三维仿真来验证编程的正确性和合理性,最后将程序输送给机器人,使其完成特定的任务目标。电梯轿厢焊接工艺规划离线编程中,利用Create Robot Program生成机器人离线程序,离线程序的生成需要在计算机上安装JAVA 2 SDK,版本应在1.4.2以上才可以保证正常的运行。机器人2的离线编程程序如图9所示。

图9 机器人2离线编程程序

3 结论

高精度、高柔性化的电梯轿壁自动焊装线已成为电梯轿厢制造领域急需解决的一个关键问题。基于物理的数字化设计与制造的“数字化工厂”仿真平台DELMIA软件,研究了电梯轿壁焊接工艺规划。以焊接生产线布局规划为基础,采用遗传算法对焊接路径进行优化,寻找最优焊接路径,通过干涉检测分析,确保工作空间内执行焊接时安全可靠。将离线程序输送给机器人,使其完成特定的焊接任务。本文的研究方法为高精度、高柔性化的电梯轿壁焊接工艺规划提供了一种可行的实现方案,可以推广应用到电梯轿顶、轿底等其他部件的焊接生产与制造中。

[1] Georgios A,Karaoglanidis,Nickolas S.et al. 3D methodology for modeling and analysis of medium-complexity mechanical assemblies: Application in elevator-car design[J]. 3D Research,2012.

[2] 李晓延,武传松,李午申.中国焊接制造领域学科发展研究[J].机械工程学报,2012,48(6):19-31.

[3] 景武,赵所,刘春晓.基于DELMIA的飞机三维装配工艺设计与仿真[J].航空制造技术,2012(12):80-86.

[4] 吴杰,孙刚.DELMIA系统在航空维修中的应用研究[J].航空制造技术,2011(18):42-46.

[5] 张辉,孙茜,吴晓瑜.DELMIA虚拟装配技术在飞机研制中的应用[J].航空制造技术,2012(Z1):89-91.

[6] 李景新,郑国磊. DELMIA系统在飞机装配模拟中的应用研究[J].航空制造技术,2008(11):90-93.

[7] 林巨广,戴淮初.基于Delmia白车身侧围焊接的研究[J].组合机床与自动化加工技术,2014(1):132-135.

[8] 张青青.基于DELMIA的机器人柔性滚边系统仿真研究[J].组合机床与自动化加工技术,2014(8):84-86.

[9] 杨敬萍,杜宝瑞,郭洪杰. DELMIA在某民机前货舱门装配仿真中的应用[J].航空制造技术,2010(24):99-101.

[10] 玄光男,程润伟.遗传算法与工程设计[M].北京:清华大学出版社,科学出版社,2000.

(编辑 李秀敏)

Research on Elevator Car Wall Welding Process Planning in DELMIA

CUI Jia-jiaa, CHEN Ji-wena, YANG Hong-juanb, CHEN Qing-penga, JI Shuaia

(a.School of Mechanical and Electrical Engineering;b.School of Information & Electrical Engineering, Shandong Jianzhu University,Jinan 250101,China)

Elevator wall automatic welding line with high precision and high flexibility is the key issues need to be solved in the elevator car manufacturing field. Based on the digital plant simulation platform DELMIA software, the elevator car wall welding process planning is researched. The product 3D model is imported into DELMIA software to obtain product data. The assembly resource data is configured to realize the layout planning of welding production line. The position information of solder joints is collected from the product 3D model. The elevator car wall welding path is optimized based on genetic algorithm. The safe and reliable work is ensured through analysis of interference detection within the space of welding. The off-line program is delivered to the robot to complete the specific welding tasks. The car wall welding process planning example of a certain type passenger elevator shows the validity and feasibility of the proposed method.

welding process planning; DELMIA; genetic algorithm; elevator

1001-2265(2017)01-0145-03

10.13462/j.cnki.mmtamt.2017.01.040

2016-04-09

国家自然科学基金项目(61303087);山东省高等学校科技计划项目(J14LB04,J12LN32);山东省绿色建筑协同创新中心团队建设科研基金(LSXT201513);山东省重点研发计划项目(2016GGX103042)

崔嘉嘉(1990—),男,山东曲阜人,山东建筑大学硕士研究生,研究方向为数字化设计与制造,(E-mail)cuijiajia110120119@163.com;通讯作者:陈继文(1978—),男,山东昌邑人,山东建筑大学副教授,硕士生导师,博士,研究方向为机电精密测控系统及机器人工程、数字化设计与制造、现代电梯机电技术,(E-mail)chenjiwen-888@163.com。

TH16;TG506

A