基于840Dsl数控机床刀具刃磨二次系统设计和实现

沈翠凤,朱学来,崔海斌

(1.盐城工学院 电气工程学院,江苏 盐城 224051;2.江苏高精机电装备有限公司,江苏 盐城 224053)

基于840Dsl数控机床刀具刃磨二次系统设计和实现

沈翠凤1,朱学来1,崔海斌2

(1.盐城工学院 电气工程学院,江苏 盐城 224051;2.江苏高精机电装备有限公司,江苏 盐城 224053)

目前,数控机床刀具刃磨机床大部分采用国外进口设备,价格昂贵,并且加工算法固定不变不能根据产品设计灵活调整,而国内的加工设备采用工控机和数控系统结合的方式,不能实时图形化监控加工状态。针对存在的这种问题,文章提出在西门子840Dsl数控系统提供的服务接口中开发实现HMI二次系统,将刀具刃磨加工模型算法嵌入到二次系统设计中,以满足客户对加工算法灵活度以及加工前图形模拟设计的要求,同时通过人机交互实时观察控制数控机床刀具刃磨的加工过程。二次系统的设计和实现在实际使用中,验证了该二次系统的灵活性,实用性和易操作性。

机床刀具刃磨;图形监控;840Dsl;HMI二次系统

0 引言

当前国内机床刀具生产行业中,数控机床刀具刃磨机床的使用越来越广泛。而数控机床刀具刃磨机床主要采购的是国外设备,设备的可操作性高,可实时图形化监控设备加工状态,但是设备的价格高昂,维护费用高,设备的加工算法不能及时按照生产实际情况快速优化和提高。国内的数控机床刀具刃磨机床采用通讯方式连接上位工控机和数控系统,上位机上编写加工界面,但是不能实时图形化监控设备加工状态,操作性较低。针对于此种情况,本文提出在西门子840Dsl数控系统提供的二次系统开发工具上,采用Visual C++和Qt GUI图形设计软件工具开发专用数控机床刀具刃磨机床用二次系统,将机床刀具刃磨算法实现参数化编程,给予客户后续加工调整的丰富的灵活性,并实现图形模拟刀具算法计算调整后的刀具刃磨图形显示,实现操作机床操作人员与刀具设计人员之间交互可见连接,并利用Qt可视编程中的信号槽机制建立了灵活的人机交互响应程序,实现了二次系统对机床刀具加工过程的实时控制及后续的处理功能,极大地提高了数控机床刀具刃磨机床的灵活性,实用性和易操作性。

1 HMI二次系统的基本原理

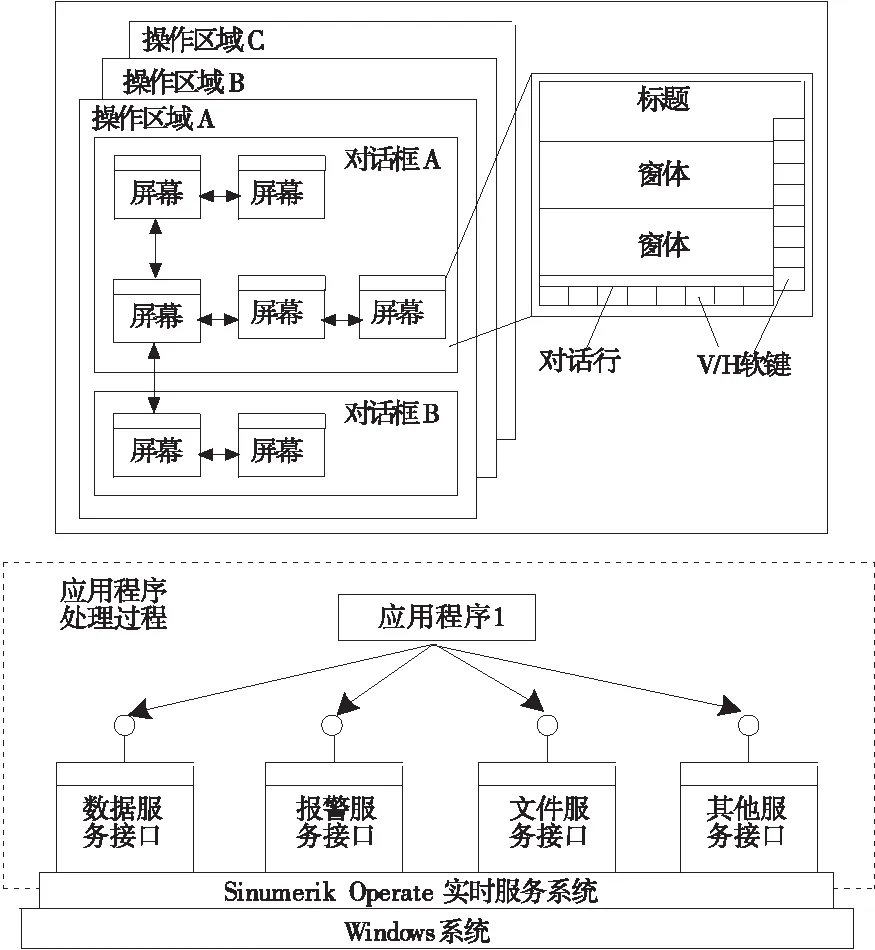

内部HMI与NCK、PLC和驱动器之间的通讯是通过软总线实现的,外部接入的HMI通过通讯处理器(CP)来访问系统内的NCK、PLC和驱动器。其系统结构如图1所示。

SINUMERIK Operate具有一种以组件为导向的架构。组件可以分为两大类[1]:GUI组件和HMI服务。其中,GUI组件是图形化的用户界面,是SINUMERIK Operate 中用于实现系统与用户即时互动的组件(HMI-GUI)。GUI组件和HMI服务可以灵活组合,构建用户需要的HMI二次系统。GUI组件及其需要使用的HMI服务要根据所需的HMI功能进行配置。对HMI服务的访问都是通过一个接口实现的,而且始终是同一个接口。

图1 西门子HMI二次系统原理示意图

西门子840Dsl数控系统针对operator的二次系统开发,提供了Operator HMI Programming Package编程软件包方式适合开发复杂的二次用户界面系统。数控机床刀具刃磨机床的二次系统需要考虑嵌入刀具加工计算程序设计,当前采用此种方式,使用Visual C++ 和Qt GUI图形设计软件编写的应用程序嵌入到HMI Operator中,并可通过提供的接口实现访问NC/PLC变量、NC数据管理、算法的计算、输出加工数据等诸多功能,同时为了便于系统的简易操作,将NC加工程序的编程工作嵌入到HMI二次系统,实现用户真正的加工参数输入,系统自动编程和自动加工。

2 数控机床刀具刃磨二次系统的设计

2.1 数控机床刀具刃磨硬件系统组成

数控机床刀具刃磨机床控制系统基于西门子840Dsl[2]数控系统,以NCU710数控单元作为整个系统的控制核心。系统配置独立的智能可回馈电SLM电源模块,主轴功率驱动模块,双轴进给功率驱动模块,人机界面用PCU单元和MCP操作面板,分布式远程IO模块,旋转测量模块以及气阀集中控制模块,其中二次系统开发是在PCU单元中完成。整个控制系统分成3层网络连接结构,其结构示意如图2所示。

(1)DriveCLiQ:连接系统与S120电源模块以及轴功率驱动模块,实现控制系统与驱动系统的连接;

(2)Ethernet:连接系统与人机界面用PCU单元和MCP操作面板模块,实现系统控制和监控信息的人机交互;

(3)Profibus-DP:连接远程IO输入输出模块,直线测量模块以及气阀集成模块;

系统的逻辑控制功能,诸如液压系统控制、气动系统控制、排屑等辅助设备由系统内部的PLC-317-2DP[3-4]可编程逻辑控制器实现。

机床的整个加工都是在PCU单元中的二次人机操作系统中操作完成,设置当前机床的使用参数,包含当前机床刀具的参数,加工参数,计算转换参数,模拟界面等,机床按照设置的参数对工件进行加工。

图2 机床控制系统网络结构图

2.2 数控机床刀具刃磨软件模块设计

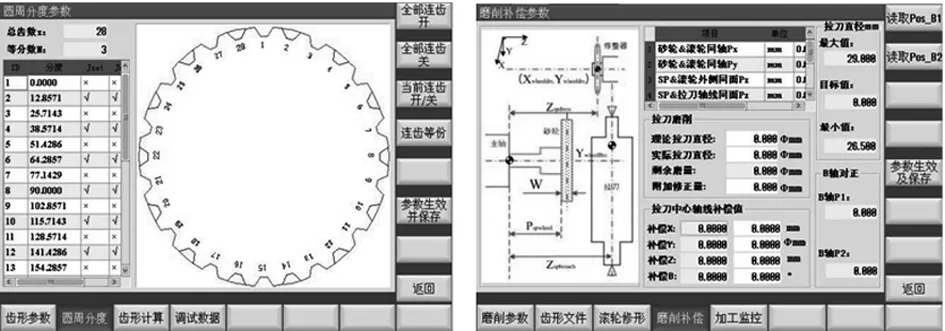

数控机床刀具刃磨机床对于用户HMI二次系统的要求较高,需要将机床刀具磨削加工的参数全部可以读取并保存为指定文件名的文件,特别对于机床刀具磨削的核心部分砂轮的端部磨削轮廓的参数设置和轮廓曲线的计算全部放置在HMI二次系统中,并且能够在系统中实时的监控砂轮当前计算得出的外部尺寸数据。在实际的设计中采用Operator HMI Programming Package方式开发数控机床刀具刃磨二次系统。按照数控机床刀具刃磨算法设计和要求,将整个刃磨软件系统进行模块化设计,以提高软件系统的灵活性和后续的可扩展性,其系统的GUI图形设计框架如图3所示。

图3 二次系统的设计框架示意图

在数控机床刀具刃磨二次系统实现上[5],使用了系统提供的数据服务接口,报警服务接口,文件服务接口实现了HMI二次系统读写数控系统内部的GUD用户全局变量数据,加工工件的参数设置及加工参数设置的文件读写和保存,以及系统内部故障信息的读取。其处理如图4所示。HMI二次系统通过用户设置的加工模式,加工参数和机床刀具参数,结合刀具刃磨算法模型计算出最终的刃磨数据,并实现自动编写机床NC加工程序,实现HMI系统的底层处理的封闭性,极大提高机床使用的简易性和机床运行的安全性。

图4 数控机床刀具刃磨HMI二次系统设计示意图

HMI服务是通过信号和槽的响应机制来实现参数的读写,砂轮轮廓数据的计算,以及系统报警信号的显示。利用Sinumerik Operate_QT[6]开发工具中提供的服务函数接口connect连接定义的动作信号和对动作信号响应的执行功能。在软件的设计中,需要考虑软件的运行效率和资源分配,在利用信号和槽响应机制中,使用Hotlink功能可以实现实时的监控系统运行过程中的数据变换,但是会大量占用系统运行资源,因此在设计中需要对信号和槽响应的设计中实时调整,以实现系统的优化运行。

图5 数控机床刀具刃磨控制软件参数界面

整个控制系统的信号槽响应机制都是建立在对用户目标的了解上做出合理的响应,对于算法中的参数的修改对刀具加工的影响将参数分为:立即响应型,刀具刃磨周期响应型,和重新刃磨响应型三种类型,具体参数设置如图5所示[7]。对应的参数的算法计算必须是人工信号响应型,并且系统给出修改合理性判别提示和执行情况,极大的提高系统运行的安全性和高效性。

3 结束语

针对当前国内数控机床刀具刃磨机床的采用通讯方式连接上位工控机和数控系统,上位机上编写加工界面,设备不能实时图形化监控设备加工状态,加工算法灵活度和操作性较低,提出了基于西门子840Dsl数控系统采用Visual C++ 和Qt GUI设计实现数控机床刀具刃磨机床的HMI二次系统,采用模块化程序设计,将刀具刃磨算法模块式嵌入到机床人机交互系统中,实现数控机床刀具刃磨的参数化自动化编程,并可实现加工前的刀具结果图形效果模拟,极大的提高了刀具刃磨的算法灵活度,并实现机床操作人员和刀具设计人员之间的交互连接,很好的提高了刀具刃磨机床的灵活性,实用性和易操作性。目前,该系统已在相关企业实际投入使用,客户反映较好。

[1] 任启迪,郑琳娜. 西门子840Dsl界面二次开发功能在寻边器上的应用[J].金属加工(冷加工),2016(10):66-67.

[2] 吴冬春,崔海斌,孙启林. 基于840Dsl的汽车后桥端面铣削机床控制系统设计与实现[J].组合机床与自动化加工技术,2014(7):53-56.

[3] 秦绪平,张万忠.西门子S7系列可编程控制器应用技术[M].北京:化学工业出版社,2011.

[4] 陈琛.基于PLC的数控机床控制系统研究[J].电子测试,2016(14):88-91.

[5] 王照亮,于会龙,邢雨. 基于840dsl OEM 开发组件的数控系统电气调试方法[J]. 数控专栏, 2012(5): 161-165.

[6] 陆文周.qt5开发及实例[M].北京:电子工业出版社,2015.

[7] 金陵,张卫青,王兴龙.基于VC的西门子数控系统人机界面开发方法[J].重庆理工大学学报(自然科学),2013,27(3):60-64.

(编辑 李秀敏)

Design and Realization of the Machine Tool Dressing HMI Based on 840Dsl

SHEN Cui-feng1, ZHU Xue-lai1, CUI Hai-bin2

(1.School of Electrical Engineering, Yancheng Institute of Technology ,Yancheng Jiangsu 224051,China;2.Jiangsu Gaojing Mechanical&Electrical Equipment Co.Ltd, Yancheng Jiangsu 224053,China)

At present, the imported CNC broach dressing machines is mostly expensive, and processing algorithm is fixed and can not be optimized according to customer requirements. And the domestic equipment that connect CNC systems and industry PC with communication wire, can not realize graphical monitoring processing status. In response to this problem, this paper presents a method for developing HMI of Siemens 840Dsl CNC system,in which the tool dressing calculation model is embedded.The machine tool dressing HMI is very practical,flexible and easy to operate.

machine tool dressing;graphical monitoring;840Dsl; developing HMI

1001-2265(2017)01-0092-03

10.13462/j.cnki.mmtamt.2017.01.025

2016-06-02

沈翠凤(1969—),女,江苏盐城人,盐城工学院副教授,研究方向为电气控制及其自动化,(E-mail) 1751740675@qq.com。

TH16;TG65

A