超音速等离子喷涂制备ZrB2-SiC基涂层C/C复合材料的氧化烧蚀性能研究

任俊杰,姚西媛,李克智,姚栋嘉

(西北工业大学 凝固技术国家重点实验室炭/炭复合材料工程技术研究中心,陕西 西安710072)

超音速等离子喷涂制备ZrB2-SiC基涂层C/C复合材料的氧化烧蚀性能研究

任俊杰,姚西媛,李克智,姚栋嘉

(西北工业大学 凝固技术国家重点实验室炭/炭复合材料工程技术研究中心,陕西 西安710072)

采用包埋法、超音速等离子喷涂结合化学气相沉积工艺在C/C复合材料表面制备了SiC/ZrB2-SiC/SiC复合涂层。借助XRD和SEM等测试手段对所制备复合涂层的微观结构进行表征,采用恒温氧化实验及氧乙炔烧蚀实验考察涂层复合材料的高温抗氧化和抗烧蚀性能。结果表明,所制备涂层复合材料在900,1100,1500 ℃均具有较好的高温抗氧化性能,涂层氧乙炔烧蚀60 s后,质量烧蚀率和线烧蚀率分别为-0.05 mg/s和0.56 μm/s。表明所制备的ZrB2-SiC基复合涂层在为C/C复合材料提供良好的抗烧蚀保护的同时,可对材料提供较宽温度范围的抗氧化保护。

炭/炭复合材料;抗氧化;抗烧蚀;ZrB2-SiC

1 前 言

炭/炭(C/C)复合材料作为一种具有优异高温力学性能和抗烧蚀性能的轻质高温结构复合材料,在高性能发动机热端部件和空天飞行器热防护系统材料领域具有其它材料难以比拟的优势[1-3]。然而,C/C复合材料在氧化气氛中超过400 ℃发生的氧化问题限制了该材料作为高温热结构材料的广泛应用。抗氧化烧蚀涂层是提高C/C复合材料高温氧化性能的有效方法之一[4-6]。

C/C复合材料抗氧化涂层的研究主要以硅基复合涂层的研究最为广泛和成熟。SiC涂层被普遍用作C/C复合材料抗氧化、抗烧蚀涂层的内涂层,这主要是由于其与C/C复合材料的物理、化学相容性较好,并且其氧化产物SiO2的氧渗透率较低(1200 ℃为10-13g·cm-1·s-1,2200 ℃为10-11g·cm-1·s-1[7]),在高温下能形成有效的氧扩散屏障。外涂层通常采用SiC/SiC-MoSi2[8]、SiC/Si-Mo-W[9]、SiC/Si-Mo-Cr[10]、ZrxTa1-xB2-SiC/SiC[11]等涂层体系。高温氧化环境下,复合涂层氧化生成复合SiO2保护膜,能够有效阻挡氧气的渗入,从而对复合材料提供保护。

目前抗氧化涂层的主要问题是随着氧化温度的提高和氧化时间的延长,SiO2的粘度降低,挥发严重,保护膜表面生成孔洞或气孔等缺陷,从而使涂层丧失氧化保护能力。并且研究较多的硅基涂层在中高温(800~1200 ℃)氧化速度较慢,不能生成保护膜,使得涂层复合材料在中高温氧化或者热震过程中抗氧化性能较差。因此,拓宽抗氧化温度范围、延长高温抗氧化时间是C/C复合材料抗氧化涂层技术的主要研究方向。

ZrB2-SiC基陶瓷在800~1200 ℃时开始缓慢氧化生成ZrO2和B2O3,由于B2O3熔点较低(约为450 ℃),液态B2O3形成保护性氧化膜为材料提供氧化保护,随着氧化温度的提高(1200~1600 ℃),由于SiC的氧化在材料表面形成SiO2保护膜,当温度高于2000 ℃时,ZrO2骨架结构起到高温氧化防护作用,因此可将ZrB2-SiC基陶瓷作为抗氧化抗烧蚀涂层材料。一方面,ZrB2-SiC在800~1600 ℃温度范围的抗氧化性能拓宽了材料的氧化保护温度,另一方面ZrO2与SiO2在高温下形成ZrSiO4颗粒可起到轧钉作用,减缓SiO2保护膜的挥发速度,从而延长了材料的高温防氧化时间,同时ZrB2具有较高的熔点,可作为抗烧蚀材料。

邹旭等[12]采用包埋法在C/C复合材料表面制备了ZrB2-SiC抗烧蚀涂层。经氧乙炔烧蚀40 s后,涂层复合材料的质量烧蚀率为0.062 mg/s,线烧蚀率为4.4 μm/s,涂层中ZrB2分布不均匀,且烧蚀性能一般,同时对材料的抗氧化性能未见相关报道。张助天等[13]采用两步涂刷-烧结法制备了ZrB2-SiC基陶瓷涂层,所制备涂层虽然可在2500 ℃提供短时间的氧化保护,但由于制备工艺的限制,涂层结构较为疏松。

C/C复合材料ZrB2-SiC基涂层的制备存在两方面问题,一方面,目前采用较多的工艺为包埋法和涂刷烧结法,所制备涂层均存在涂层分布不均匀的问题,本论文拟采用超音速等离子喷涂工艺提高涂层的致密性及均匀分布问题;另一方面,已有涂层性能考察并未同时兼顾材料的高温抗氧化及抗烧蚀性能。本文采用超音速等离喷涂法在SiC涂层C/C复合材料试样表面制备ZrB2-SiC涂层,采用化学气相沉积(CVD)方法制备SiC外涂层,用于封填涂层试样表面孔洞等缺陷。对所制备涂层微观结构进行分析,测试涂层复合材料的高温氧化性能和氧乙炔烧蚀性能,分析涂层复合材料氧化烧蚀机理及失效机制。

2 实 验

2.1 涂层复合材料的制备

C/C复合材料为2D针刺预制体,采用热梯度化学气相渗透工艺制备,密度为1.7 g/cm3。氧化测试及烧蚀测试试样尺寸分别为10 mm×10 mm×10 mm和Φ29.5 mm×10 mm。其中抗氧化测试样预先用400号水砂纸打磨棱角清洗并烘干后制备。涂层制备首先采用包埋固渗法制备SiC内涂层,以Si粉、C粉、B2O3粉等为原料在1800~2000 ℃原位反应所得;ZrB2-SiC中间层的制备是以ZrB2粉、SiC粉为原料,按照80 wt% ZrB2和20 wt% SiC称取粉料,经造粒筛选烘干后,采用装甲兵工程学院生产的HEPJ型超音速等离子喷涂设备,按照一定的工艺参数将喷涂粉料喷涂至试样表面,重复喷涂(其中烧蚀试样仅喷涂烧蚀面,氧化试样每个面均喷涂ZrB2-SiC中间层)。每次喷涂厚度约为3~5 μm,重复喷涂15~20次,最终喷涂厚度为50~80 μm,从而制得ZrB2-SiC中间层。最后在试样表面采用CVD方法以三氯甲基硅烷为前驱体制备SiC外涂层,从而在C/C复合材料表面制备出SiC/ZrB2-SiC/SiC复合涂层。

2.2 涂层复合材料的性能测试及形貌表征

氧化试验在厢式电阻炉中进行,首先把高温电阻炉升温至900, 1100, 1500 ℃,然后放入涂层试样,保温一定时间取出,利用氧化失重率表征试样的高温抗氧化性能。

利用OA-3型氧-乙炔烧蚀设备测试复合材料的烧蚀性能,氧气和乙炔按照0.88 m3/h∶0.65 m3/h混合通入烧蚀枪,烧蚀热流为2400 kW/m2,烧蚀枪喷嘴直径为2 mm,试样表面距喷嘴距离为10 mm。通过试样在烧蚀前后的质量烧蚀率与线烧蚀率来衡量涂层试样的抗烧蚀性能。

利用X’pert PRO型X射线衍射仪(Cu靶,管电压35 kV,管电流30 mA)和JSM-6460型扫描电镜表征复合涂层的结构和形貌。

3 结果与讨论

3.1 复合涂层的微观结构

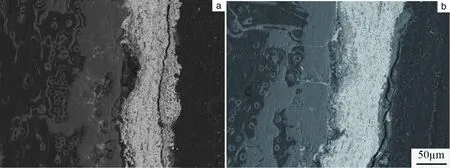

采用超音速等离子喷涂制备ZrB2-SiC基涂层主要由ZrB2、ZrO2和少量SiC组成(如1a所示)。由于喷涂过程是在空气环境中进行,在喷涂过程中部分ZrB2颗粒与空气中的氧气发生氧化反应,其中B2O3在高温下快速挥发,仅在试样表面检测到ZrO2。从图1b可以看出,ZrB2-SiC涂层表面结构较为致密,分为熔化区和部分熔化区。其中熔化区由完全熔化的粉末颗粒变形后形成,该区域存在微裂纹,裂纹的形成与熔融粒子的体积收缩和涂层的快速冷却过程有关。部分熔融区由球形颗粒组成,颗粒之间存在细小的孔隙,这首先是由于喷涂粉料在等离子焰流场中所处的温度不同,一些较大的颗粒只有表面被熔化,在形成涂层的过程中没有完全铺展开,从而保留了粉末的原始形貌,其次在气体输送过程中,由于机械冲击力使部分粉末发生损伤形成大量小颗粒,小颗粒动量较小,在形成过程中不能较好的铺展,导致涂层表面存在较多小颗粒,且颗粒之间存在一定孔隙。

图2a为所制备复合涂层的截面SEM,结合线能谱分析2b可以看出复合涂层明显分为3层结构:内层为采用包埋法制备的SiC涂层,厚度约为70 μm,此层可确保涂层材料与基体复合材料良好的结合性能,同时可有效地缓解中间层与复合材料热膨胀失配问题;中间层为采用超音速等离子喷涂法制备的ZrB2-SiC基涂层,线扫描主要为Zr元素和Si元素的聚集,涂层厚度为60~80 μm,可为复合材料提供良好的烧蚀防护和中低温氧化防护;外层为CVD-SiC涂层,此层可以有效填充ZrB2基中间层的缺陷,其较好的致密性也可为复合材料提供一定的高温氧化保护。整个复合涂层厚度约为140 μm,各层之间结合紧密,未发现孔洞、穿透性裂纹及涂层脱落等缺陷。

图1 超音速等离子喷涂制备ZrB2-SiC中间层的XRD图谱及SEM照片:(a)喷涂ZrB2-SiC涂层XRD图谱;(b)喷涂表面形貌Fig. 1 XRD pattern and SEM image of ZrB2-SiC middle layer by supersonic plasma spraying:(a) XRD pattern of ZrB2-SiC layer and (b) surface micrograph of ZrB2-SiC layer

图2 ZrB2-SiC基复合涂层截面SEM照片(a)和截面线能谱(b)Fig. 2 Cross-section SEM image (a) and line spectrum scaning (b) of ZrB2-SiC based multilayer coating

3.2 涂层的抗氧化性能

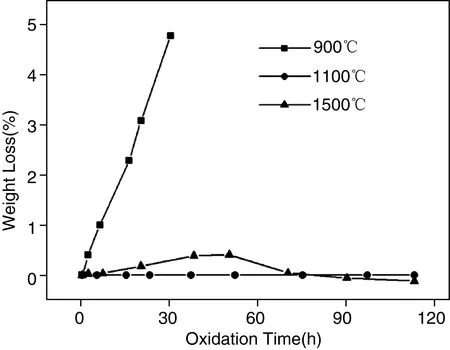

图3为复合涂层在900,1100,1500 ℃静态空气下的等温氧化失重曲线,可见复合涂层在高温区具有更佳的抗氧化性能。涂层复合材料经900 ℃等温氧化30 h后,氧化失重达到4.8%。在此温度下,SiC氧化速度较慢,试样表面及中间层ZrB2的部分氧化不能形成完整的氧化玻璃保护膜(图4a),氧气通过涂层缺陷迅速扩散至复合材料内部,从而导致涂层试样的氧化失重。在1100 ℃氧化过程中,外涂层SiC氧化形成SiO2玻璃层(图4b),ZrB2氧化形成的B2O3可对复合材料提供良好的氧化防护,因此试样在氧化过程中质量基本保持稳定。涂层试样在1500 ℃氧化过程中出现先失重后增重的趋势,在氧化初期,由于涂层缺陷的存在,导致复合材料出现部分氧化,随着氧化时间的增加,表面SiO2保护膜及中间层ZrO2-SiO2的形成对复合材料提供良好的高温抗氧化保护。

图3 ZrB2-SiC基复合涂层的等温氧化失重曲线Fig. 3 The isothermal oxidation curves of ZrB2-SiC based multilayer coating

图4 复合涂层试样氧化后表面SEM照片:(a)900 ℃氧化30 h ;(b)1100 ℃氧化110 hFig. 4 SEM images of coated sample after oxidation:(a) 30 h at 900℃ and (b)110 h at 1100 ℃

3.3 涂层的抗烧蚀性能

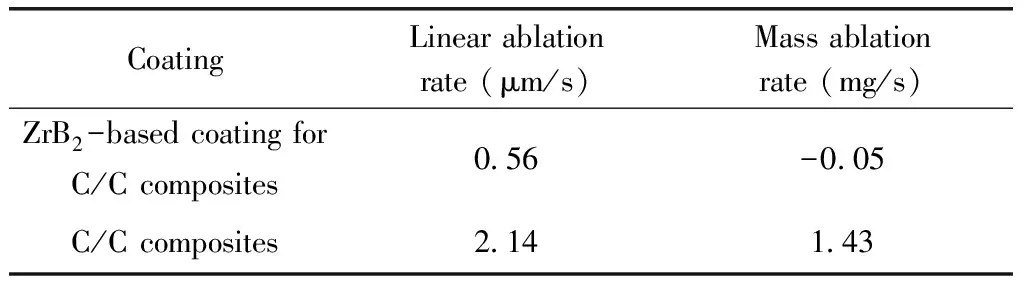

表1为采用包埋、超音速等离子喷涂结合CVD复合工艺制备的ZrB2-SiC基复合涂层的氧乙炔烧蚀数据。所制备涂层氧乙炔烧蚀60 s后,质量烧蚀率和线烧蚀率分别为-0.05 mg/s和0.56 μm/s。与未制备涂层的C/C复合材料相比,质量烧蚀率和线烧蚀率提升明显,表明所制备的复合涂层对复合材料提供了有效的烧蚀保护。

表1 涂层C/C复合材料的烧蚀性能

图5为涂层复合材料烧蚀中心的XRD图谱,烧蚀后,涂层表面物相主要为ZrO2,可见经过氧乙炔60 s烧蚀后,在烧蚀中心外层CVD-SiC涂层经氧化烧蚀挥发消耗完全,涂层复合材料的抗烧蚀性能主要依靠中间喷涂层。

图5 ZrB2-SiC基复合涂层烧蚀中心XRD图谱Fig. 5 XRD patterns of ZrB2-SiC based multilayer coating

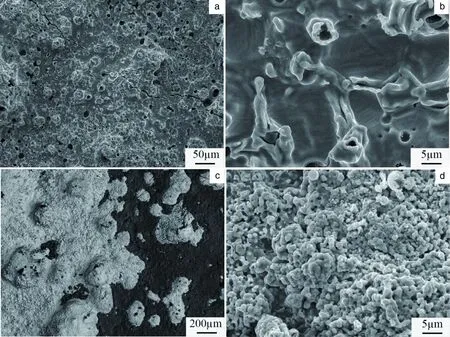

观察烧蚀中心微观形貌(图6a~b),虽然烧蚀温度低于ZrO2的熔点,但烧蚀后试样中心ZrO2呈熔融态,并且伴随着裂纹及烧蚀孔洞的出现。这主要是由于SiO2溶于ZrO2,从而导致ZrO2熔点的降低,故在试样表面呈玻璃熔融态,其能够起到氧气阻挡作用,为试样提供烧蚀保护。孔洞的出现主要是因为在烧蚀过程中涂层材料氧化生成SiO、CO及B2O3气体的逸出所致。而在烧蚀过程中热应力可导致微裂纹的出现,同时当试样从烧蚀温度冷却至室温时,ZrO2经历晶型转变出现的体积膨胀也可能导致裂纹的出现。

烧蚀过渡区如图6c所示,可以看出ZrO2与SiO2的分界线。对比烧蚀过渡区(图6d)与烧蚀中心ZrO2(图6b)的形貌可以看出:烧蚀中心温度较高,ZrO2呈熔融态,涂层因氧化生成气体的溢出孔洞较为明显;而在非烧蚀中心,烧蚀温度较低,烧蚀气体冲刷减弱,ZrO2呈堆垛状,烧蚀孔洞现象减弱。在烧蚀边缘,SiC涂层氧化生成SiO2可有效阻挡氧气的渗透,从而起到一定的氧化烧蚀保护作用。

图7为涂层复合材料烧蚀后的截面形貌,烧蚀中心并未出现明显的脱落痕迹,呈层状结构(图7a)。烧蚀中心外层CVD-SiC层消耗完全,由ZrO2层、未烧蚀ZrB2-SiC层及包埋SiC涂层构成。其中ZrO2层与未烧蚀喷涂层之间在经历从烧蚀环境到室温的急速降温过程中,由于热膨胀的不匹配而出现裂纹。而在烧蚀边缘区(图7b),由于烧蚀温度和气流冲刷的减弱,表面可观察到CVD-SiC涂层氧化生成的SiO2薄膜保护层。由于SiO2可有效阻挡氧气的渗入,缓解氧化性气体的进入,所以中间喷涂层及内层包埋层没有发现明显的氧化痕迹。总之,采用包埋、超音速等离子喷涂结合CVD混合工艺制备的ZrB2-SiC基复合涂层在为复合材料提供较宽温度范围的抗氧化保护的同时,可对复合材料提供良好的抗烧蚀保护,有效地将C/C复合材料抗氧化和抗烧蚀保护结合为一体。

图6 ZrB2-SiC基涂层试样氧乙炔烧蚀60 s后的微观形貌:(a~b)烧蚀中心微观形貌;(c~d)烧蚀过渡区微观形貌Fig. 6 Morphologies of ZrB2-based coating after ablation for 60 s: (a~b) morphologies of ablation center and (c~d) morphologies of ablation transition

图7 ZrB2-SiC基复合涂层烧蚀60 s后的截面形貌:(a)烧蚀中心;(b)烧蚀边缘Fig. 7 Cross-section SEM images of ZrB2-SiC based coating after ablation for 60 s: (a)ablation center and (b) ablation border

4 结 论

(1)采用包埋、超音速等离子喷涂和CVD结合的方法在C/C复合材料表面制备出SiC/ZrB2-SiC/SiC复合高温抗氧化烧蚀涂层。

(2)所制备涂经氧乙炔烧蚀60 s后,质量烧蚀率和线烧蚀率分别为-0.05 mg/s和0.56 μm/s,烧蚀中心表面形成的ZrO2呈熔融态,能够起到氧气阻挡作用,从而为材料提供烧蚀保护。

(3)所制备的ZrB2-SiC基复合涂层即可为C/C复合材料提供良好的抗烧蚀保护,同时又可对材料提供较宽温度范围的抗氧化保护。

References

[1] Li Hejun(李贺军).NewCarbonMaterials(新型炭材料)[J], 2001, 16(2): 7-8.

[2] Fu Qiangang(付前刚), Li Hejun(李贺军), Shen Xuetao(沈学涛),etal.MaterialsChina(中国材料进展)[J], 2011, 30(11): 6-12.

[3] Xiong Xiang(熊 翔), Sun Wei(孙 威), Li Guodong(李国栋),etal.MaterialsChina(中国材料进展)[J], 2011, 30(11): 18-24.

[4] Sheehan J E,Buesking K W,Sullivan B J.AnnualReviewMaterialsScience[J], 1994, 24: 19-44.

[5] Westwood M E, Webster J D, Day R J,etal.MaterialsScience[J], 1996, 31: 1389-1397.

[6] Hua Yunfeng(华云峰), Li Zhengxian(李争显), Du Jihong(杜继红).RareMetalMaterialsandEngineering(稀有金属材料与工程)[J], 2010, 39(1): 2059-2063.

[7] Morimoto T, Kondo M, Ueda T.Carbon[J], 1995, 33(4):351-357.

[8] Zeng Xierong(曾燮榕), Li Hejun(李贺军), Li Long(李 龙),etal.ActaMateriaeCompositeSinica(复合材料学报)[J], 2002, 19(6), 43-46.

[9] Fu Q G, Li H J, Li K Z,etal.JournaloftheAmericanCeramicSociety[J], 2009, 92(9):2132-2135.

[10]Zhang Yulei(张雨雷), Li Hejun(李贺军), Yao Xiyuan(姚西媛),etal.JournalofInorganicMaterials(无机材料学报)[J], 2008, 23(4): 725-728.

[11]Ren X R, Li H J, Li K Z,etal.JournaloftheEuropeanCeramicSociety[J], 2015, 35(3), 897-907.

[12]Zou X, Fu Q G, Liu L,etal.SurfaceandCoatingsTechnology[J], 2013, 226:17-21.

[13]Zhang Tianzhu(张天助), Chen Zhaoke(陈招科), Xiong Xiang(熊 翔).MaterialsChina(中国材料进展)[J], 2013, 32(11): 659-664.

(编辑 盖少飞)

Oxidation and Ablation Properties of ZrB2-SiC Based Coating for Carbon/Carbon Composites by Supersonic Plasma Spraying

REN Junjie, YAO Xiyuan, LI Kezhi, YAO Dongjia

(C/C Composites Technology Research Center, State Key Laboratory of Solidification Processing,Northwestern Polytechnical University, Xi’an 710072, China)

The ZrB2-SiC based multilayer coating for carbon/carbon composites was prepared by pack cementation, supersonic plasma spraying and chemical vapor deposition. The microstructures of the as-prepared multi-layer coating were characterized by XRD and SEM. The anti-oxidation and ablation properties of coated composites were investigated by isothermal oxidation test and oxyacetylene flame test. The results show that the as-coated samples can provide good oxidation protection at 900,1100,1500 ℃. After oxyacetylene ablation for 60 s, the mass and linear ablation rates are-0.05 mg/s and 0.56 μm/s, respectively. The prepared ZrB2-SiC based coating can provide good ablation protection for C/C composites, and combined oxidation protection at a wide temperature range.

carbon/carbon composites; anti-oxidation; anti-ablation; ZrB2-SiC

2016-03-18

国家自然科学基金(51502245)

任俊杰,男,1984年生,博士研究生

姚西媛,女,1984年生,助理研究员, Email:yaoxiyuan@nwpu.edu.cn

10.7502/j.issn.1674-3962.2017.01.10

姚西媛

TB332

A

1674-3962(2017)01-0075-06