插电式混合动力车燃油蒸发控制系统开发

李长江,何彦彬

(1.长城汽车股份有限公司技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

插电式混合动力车燃油蒸发控制系统开发

李长江1,2,何彦彬1,2

(1.长城汽车股份有限公司技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

对插电式混合动力车面临的燃油蒸发排放超标问题进行了探讨,通过鱼骨刺法识别出HC排放超标的影响因素,提出了两种燃油蒸发排放控制方案,既高压燃油箱方案及燃油冷却方案,并详细介绍了两种方案的系统结构以及控制逻辑。

插电式混合动力;蒸发排放;高压燃油箱;燃油冷却

CLC NO.: U469.7 Document Code: A Article ID: 1671-7988 (2017)01-12-04

前言

随着汽车保有量的持续增加,全球面临着非可再生能源逐渐枯竭以及环境持续恶化的问题。目前各国政府均在大力推进新能源汽车的发展以便降低汽车综合油耗及污染物排放量,我国也在“十二五”规划中将新能源汽车产业列为七大战略性新兴产业之一[1]。现阶段新能源型汽车主要包括混合动力汽车、纯电动汽车以及燃料电池汽车,而受成本、技术成熟度以及配套设施建设迟缓等因素影响,纯电动汽车及燃料电池汽车都无法在短时间内推广普及,而混合动力汽车由于技术成熟度高以及对配套设施的依赖度低已经成为各汽车厂商的优先发展项目,其中插电式混合动力。由于其具有更低的综合油耗、更灵活的驱动模式,也成为了混合动力汽车开发的排头兵。

图1 一种典型的插电式混合动力车布置结构

插电式混合动力车虽然具有良好的节能减排性能,但如匹配不当也会带来新问题,如在长时间纯电行驶工况下的燃油蒸发控制问题。纯电动行驶工况下发动机不工作,此时碳罐无法及时脱附清洗,如采用传统的燃油蒸发控制系统长时间纯电动行驶碳罐极易饱和失效,导致燃油蒸发排放超标造成燃油损失及环境污染。消除此问题插电式混合动力车需设计一种全新的燃油蒸发控制系统。

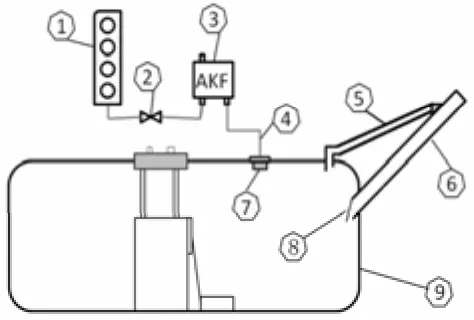

图2 传统燃油蒸发控制系统

1、燃油蒸发控制系统设计思路

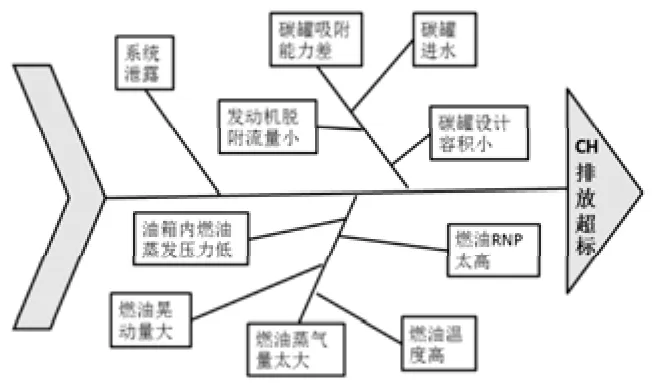

为控制燃油蒸发排放首先需要了解影响其的主要因素,由图3鱼骨刺图可知在无法提升发动机脱附管流量的情况下,可通过增加碳罐设计容积以及降低燃油蒸汽产生量来降低蒸发排放,而增加碳罐容积不但需要协调可布置空间且治标不治本,随着时间累计必然也会达到饱和状态,因此降低燃油蒸汽产生量成为了最佳的解决方案。

图3 燃油系统蒸发排放影响因素鱼骨刺图

降低燃油箱外溢的燃油蒸汽量最切实可行方案就是采用高压燃油箱和降低燃油温度。

2、高压燃油箱系统设计

2.1 零部件组成

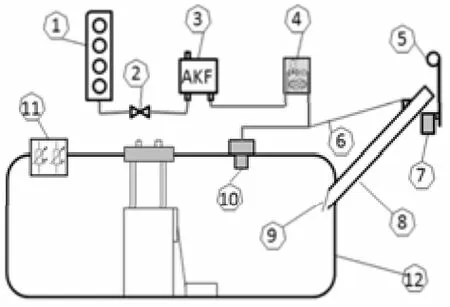

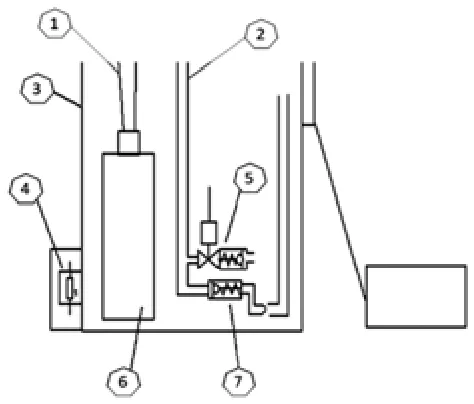

高压燃油箱系统就是燃油箱通过提升承压能力将燃油蒸汽储存在燃油箱内,降低碳罐负荷。图4为一种典型高压燃油蒸发控制系统(附带ORVR功能)。

图4 高压燃油蒸发控制系统

高压燃油蒸发控制系统最重要的零部件就是高压燃油箱,油箱承压能力的设计应结合燃油蒸发排放特性来确定。油箱厂D试验测试,在额定容积为50L燃油箱加入48L RVP12的燃油,对燃油箱进行逐渐加热并在各温度下静置1h,并监测静置前后温度,油温和压力对照数据如下:

表1 燃油温度和压力对应表

基于以上数据并结合典型的昼夜温度趋势[2]可初步确认燃油箱承压能力高于350Kpa即可满足大多数工况和环境温度下的燃油蒸发控制要求。

高压燃油箱通常分为金属燃油箱和塑料燃油箱,金属燃油箱主要通过采用高强度不锈钢焊接而成,而塑料燃油箱通常通过增加内骨架、外骨架、壁厚以及采用多层结构的方式实现高承压能力。

油箱隔离阀作为高压燃油箱系统特有零部件,其结构和性能直接关系到系统的可靠性和安全性,通常由机械式双向安全阀和电磁阀组成,安全阀主要是在油箱内压力接近正、负极限值时对油箱进行放气或补气,电磁阀主要是可通过油箱压力控制模块控制实现随时对油箱进行放气和补气。

温度、压力传感器主要用于监控燃油箱内燃油蒸汽的压力和温度,燃油箱压力控制模块通过实施采集数据来确认是否需要紧急放气或补气,此外也可以通过压力、温度差核算碳罐吸附量,确认碳罐是否接近饱和,为发动机脱附策略执行提供输入。

油箱门闭锁控制器主要用来控制油箱门的开启,只有当油箱内压力小于3Kpa时根据操作人员意图执行油箱门开启功能,防止油箱在高压状态时开启发生燃油及蒸汽从加注孔向外喷溅对操作人员造成伤害并避免安全事故发生。

碳罐主要用于吸收泄压、加油过程中从油箱中挥发出来的燃油蒸汽,同时其也是燃油箱的补气通道。

2.2 控制逻辑原理

高压燃油箱系统其主要电子模块如下:

图5 高压燃油箱系统电器模块组成图

油箱压力控制模块逻辑:油压控制模块上电后对碳罐电磁阀工作状态、燃油箱内部压力温度、燃油液位以及是否出现加油控制信号进行采集,从而控制燃油箱隔离阀、油箱门闭锁器的开闭,在燃油蒸汽密封储存的同时实现加油及燃油箱保护功能,并核算碳罐脱附时机避免碳罐饱和外溢[3]。控制逻辑详见图7。

3、燃油温度控制系统设计

3.1 零部件组成

燃油的热能主要来源于热空气对油箱的热传导、路面对燃油箱的热辐射、排气管对燃油箱的热辐射、汽油泵运转产生的热量、回油带回的热量、燃油箱冲击油箱壁产生的热量。

燃油温度控制系统结合相应的控制策略可实现燃油箱内燃油控制在较低温度下,从而降低燃油挥发速率减少进入碳罐的燃油蒸汽量,从而消除碳罐易饱和失效问题,降低插电式混合动力车的污染排放物量。

燃油温度控制系统组成结构详见图6。

图6 燃油温度控制系统

图7 高压燃油箱系统控制逻辑图

为满足油温检测以及降低燃油泵功耗,需在燃油箱内布置油温传感器和电磁泄压阀,可采用和燃油泵集成方式,集成结构方案可参考图8。

图8 燃油泵结构图

燃油泵上油温传感器主要是用来检测燃油箱内燃油温度,为是否开启冷却通道提供参数支持。

电磁泄流阀为常闭状态,当其未通电开启时回油会经过油压调节器进行系统保压,以便保证为发动机提供额定的输油压力,而当电磁泄压阀开启式,回油将通过大口径通道直接泄入储油桶,此时供油通道压力将明显降低,泵芯负载也随之降低,从而降低了燃油泵运转产生的热量,起到最大限度降低燃油温度的目的。此模式只在发动机不工作情况下的燃油冷却时可以使用。燃油温度控制系统相对传统燃油系统也增加了循环控制阀和冷却芯体部件。

循环控制阀为双路单控结构,通过是否通电来确认那路联通,详见下图8,通电时1口至2口的散热通道连通,不通电时1口至3口回油通道连通。

图9 循环控制阀结构图

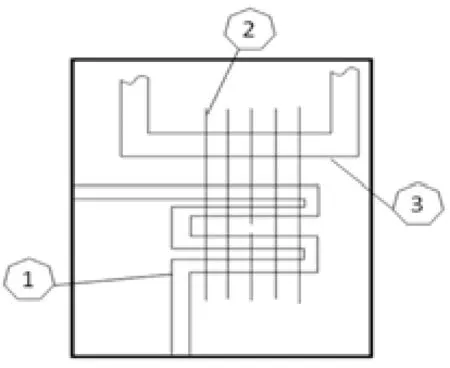

冷却芯体主要由散热板,燃油管路和冷却管路集成,详见图10。

图10 冷却芯体简图

冷却芯体主要是通过冷空气吹过散热板将燃油管路里燃油的热量带走实现冷却,此外还可通过冷却管路(如空调制冷时压缩机吸气管)温度低的特点,使其通过散热板实现和燃油管中燃油的热交换,达到燃油降温的目的。

3.2 控制逻辑原理

基于空调压缩机吸气管作为冷却管路的燃油温度控制系统其电器模块组成如图11:

图11 燃油冷却控制系统电器模块组成图

此系统的控制逻辑:燃油冷却控制模块上电后,对燃油温度、空气温度、车速、发动机及空调工作状态进行信息采集,识别是否可以进行燃油冷却,并根据判断结果控制燃油泵控制模块、循环控制阀以及电磁泄流阀进入不同的燃油冷却模式或者是退出燃油冷却模式。此外还设置了两个温度阀值辅助燃油冷却模块进行判定操作,其中T1主要是基于空调工作时压缩机进气管通常的表面温度确认,点检燃油温度和阀值T1的大小主要是判断压缩机进气管是否有冷却燃油的能力,避免出现燃油反被压缩机进气管加热的问题;温度阀值T2设置主要是避免燃油箱内燃油过冷影响到发动机低温启动性能,同时避免在燃油蒸发受控的情况下系统运行造成非必要的能源损耗。燃油泵由燃油泵控制模块控制,应具备两种转速以上的控制能力,以便实现正常供油和低能耗输油散热功能。具体控制逻辑详见图12。

图12 燃油温度控制系统逻辑图

4、结束语

高压燃油箱系统和燃油温度控制系统均可以控制燃油箱外溢的蒸汽量来降低碳罐饱和失效发生几率,为插电式混合动力车满足更苛刻的环保法规提供的有效应对方案。另外此两套系统也可以集成使用。

[1] 兰凤崇,黄维军等.新能源汽车产业专利分析综述.科技管理研究. 2013.

[2] 何彦彬. 浅谈汽车燃油蒸发控制系统.汽车实用技术. 2015.

[3] 肖菊红等.插电式混合动力新型燃油系统技术研究.上海汽车. 2012.

Plug-in hybrid fuel evaporation control system development

Li Changjiang1,2, He Yanbin1,2

( 1.R&D Center of Great Wall Motor company, Hebei Baoding 071000; 2.Automotive Engineering Technical Center of HeBei, Hebei Baoding 071000 )

A For plug-in hybrid excess fuel evaporative emission problems are discussed in this paper, through the fish bone spurs method identify the influence factors of HC emissions levels, put forward the two kinds of fuel evaporative emissio n control system,the high pressure fuel tank and fuel oil cooling scheme, and introduced two kinds of schemes of system str ucture and control logic.

Plug-in hybrid; evaporative emission; high pressure fuel tank; fuel oil cooling

U469.7

A

A1671-7988 (2017)01-12-04

10.16638/j.cnki.1671-7988.2017.01.006

李长江,学士学位,助理工程师,就职于长城汽车股份有限公司,负责汽车燃油系统开发。何彦彬,学士学位,工程师,就职于长城汽车股份有限公司、负责汽车燃油系统开发。