海军飞机腐蚀防护与控制标准解析

陈 勇 孙 熙 贾 晓

腐蚀防护与控制工作关乎飞机寿命,也关乎飞机性能,是飞机环境适应性工作的重要内容和基础。随着我国航母装备建设的发展,诸多飞机型号开始在航洋环境服役,湿热、霉菌、盐雾和温度、雨、雪、冰、冰雹、沙粒、沙尘、酸性大气等自然相比内陆变得更为严酷,这些环境因素对原来的陆基飞机腐蚀防护与控制技术提出了新的要求,需要从海洋环境的特殊使用条件出发,构建新的腐蚀防护与控制标准体系,这些要求也从装备发展角度,对飞机腐蚀防护与控制技术和标准提出了新的需求。

1 海军飞机表面防护与控制技术现状

1.1 国外技术现状

目前国外飞机蒙皮所采用的高性能聚氨酯专用面漆和不同金属密切配合的底漆作为过渡,加上蒙皮良好的预处理及良好的涂层施加工艺的结合,飞机蒙皮表面高聚物涂层已能达到8~10年的使用寿命,新一代战斗机所用飞机表面高聚物含氟涂层,使用温度可达200℃,寿命在10年以上,显著地减少了维修工作量,降低了成本。

飞机雷达罩多采用聚氨酯弹性体型抗雨蚀、抗静电涂层,最高使用温度120℃左右,使用寿命5年,美国为满足新一代战斗机(如F-22)雷达罩的要求,成功研制了最高使用温度为230℃、使用寿命进一步延长的含氟弹性体型雷达罩抗雨蚀抗静电涂层。

随着超高强度钢用于起落架,由于传统的镀锌、镀镉层在电镀过程中可能出现渗入氢和使用过程中镀层腐蚀也可能诱导渗氢,从而诱发氢脆断裂间题,而禁止在超高强度钢上使用。为此,国外研究了Cd-Ti合金镀层和真空离子镀铝解决超高强度钢的防护问题。近年又研究Zn-Ni合金镀层,试图代替Cd -Ti合金镀层,以减少镀镉的环境污染。

为了防止在高速、高温、高压、重载、腐蚀介质等环境下工作的零件因表面局部损坏而报废,提高零件的可靠性,延长使用寿命,世界各国都在研究和应用各种提高零件表面性能的表面工程技术,如表面化学热处理、表面应变强化处理、物理气相沉积(PVD)、化学气相沉积(CVD)、电镀、热喷涂、高能束热源表面处理(激光、电子、离子注入)等。应用这些表面工程技术,不仅能够提高耐腐蚀性,而且还赋予零件耐高温、耐磨损、抗疲劳、防辐射、导电、导磁、吸光、吸波等特殊功能。

1.2 国内技术现状

腐蚀防护与控制问题是所有飞机都要考虑的,海军飞机在此方面的要求尤为突出。在以往飞机型号的研制过程中,相关研究院所的工程技术人员对飞机的表面防护与控制技术开展了大量研究工作并取得了诸多研究成果,积累了丰富设计和制造经验,尤其是水上飞机和海军用飞机,其使用环境与海军飞机更相似,表面防护与控制技术对海军飞机参考意义更大。经过多年发展,目前我国已经形成了一批以《海军飞机结构腐蚀与控制设计指南》、《海军飞机腐蚀控制设计指南》、《飞机设计手册10 结构设计》、《现代表面工程设计手册》、《中国航空材料手册》为代表的研究成果,编制了相关标准规范、各种研究报告也十分丰富。

我国海军在长期的飞机使用和科研中也积累了丰富的关于海军飞机的表面防护与控制的经验,亦能够为海军飞机的表面防护与控制技术的研究与应用提供支撑。

2 海军飞机表面防护与控制标准现状

2.1 概述

目前,搜集到与海军飞机表面防护与控制相关的标准共63项,包括了表面防护与控制要求类标准、表面防护工艺类和质量检验类标准。国外标准中以美国军用标准和军用规范居多,其他国外标准主要包括美国宇航标准,国家航空运输协会标准(IATA)等。国内标准中,国家军用标准多为表面防护与控制要求类标准,航空行业标准主要规定表面防护工艺和质量检验的内容。已有标准包括美军标25项,其他国外标准6项,国家标准2项,国军标9项以及航标21项。

2.2 国外标准现状

以美国为首的军事强国历来对飞机腐蚀防护与控制问题高度重视,投入大量人力、物力,对飞机结构的腐蚀和腐蚀疲劳进行了大量的研究和试验。许多国家都已形成该技术领域各自的标准、规范,目前搜集到的与海军飞机表面防护与控制相关的标准见表1。

2.3 国内标准现状

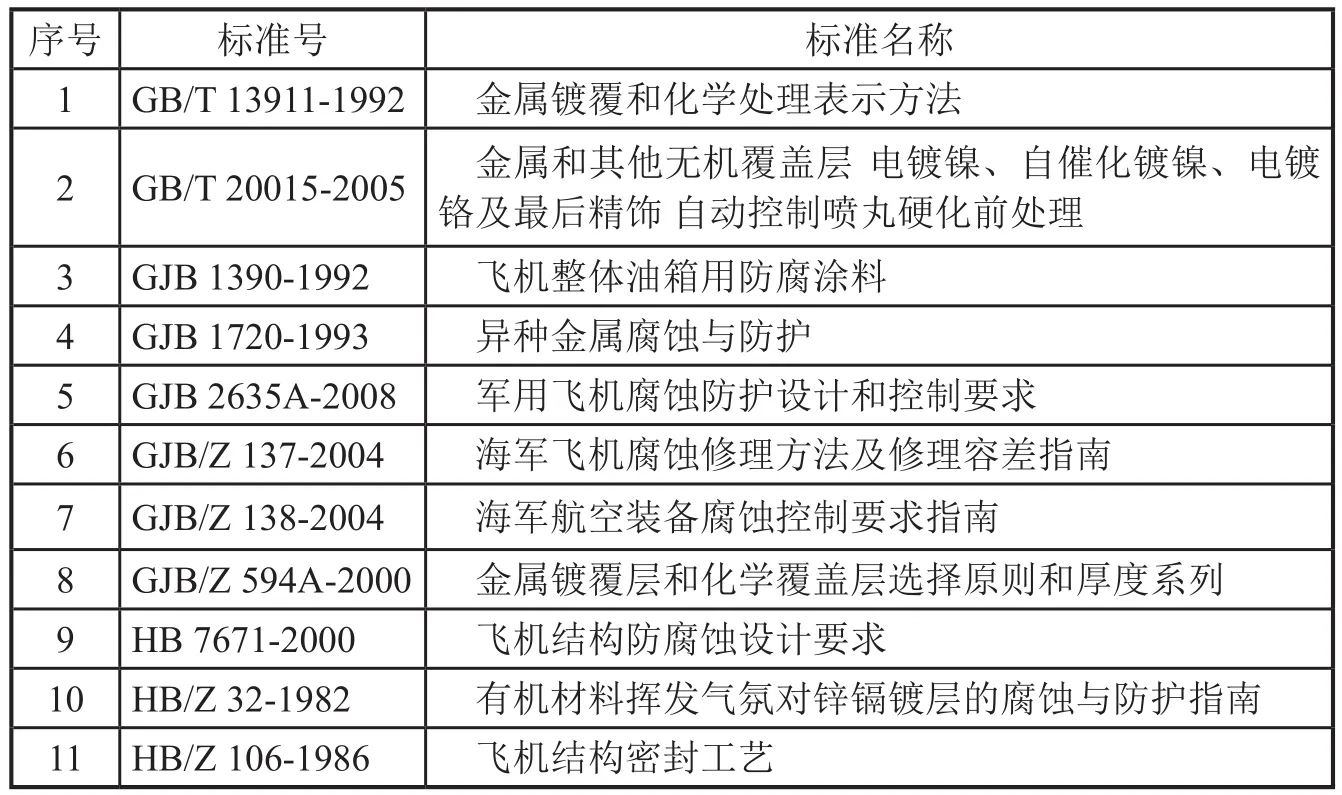

我国目前已经制定一批涉及表面防护与控制的标准。国家标准中,存在大量表面防护与控制的相关标准,如金属覆盖层和无机覆盖层等,但这些标准针对行业比较宽泛,并不能直接用于海军飞机的表面防护。国家军用标准以武器装备腐蚀防护与控制标准为主,单独规定表面防护与控制的标准并不多。航空行业标准主要规定了飞机表面防护的相关工艺和质量检验的要求。现行的与表面防护与控制相关的标准见表2。

3 海军飞机表面防护与控制重点标准解析

3.1 JSSG-2006《飞行器结构》

现行的JSSG-2006是修订后的第2版。该标准是根据飞机的使用要求而提出的飞机结构特性和验证要求,同时补充和完善了腐蚀防护和控制相关内容。JSSG-2006规定了腐蚀防护与控制设计的总要求:机体应设计成在设计载荷/环境谱作用下,在整个使用寿命期内必须具有足够的耐久性,腐蚀防护体系在其使用寿命期内保持有效。表面防护应满足以下附加要求:凡难以检查、修理、更换或过分增加用户经济负担的结构,在机体的使用寿命期内保持有效;其它结构在规定的期间内保持有效。如美国F-15 飞机,要求在恶劣环境中10年内无需进行与腐蚀有关的定期维修。JSSG-2006大量引用了可以用来指导腐蚀防护与控制的标准和规范,如:MIL-HDBK-5《航空与航天飞行器结构金属材料与元件》、MIL-HDBK-17《复合材料手册》和MILHDBK-23《结构夹心复合材料》可作为材料选取来源和设计指南;MIL-STD-1568B《航空武器系统防腐与控腐材料及工艺》、MIL-STD-1587C《空军武器系统材料和工艺要求》、MIL-F-7179《表面处理和涂层,飞机和飞机部件防护通用规范》、MILS-5002D《武器系统金属表面表面处理与无机镀膜》、MIL-PRF-81733D《防腐密封剂和涂料》可作为选取材料/工艺和满足腐蚀要求的基本资料,并提供了飞机结构、零部件及其组成材料进行表面处理的基准方法;MIL-F-7179《表面处理和涂层,飞机和飞机部件防护通用规范》、MIL-STD-1587C《空军武器系统材料和工艺要求》在结构抗腐蚀设计上提出了要求。

表1 国外飞机表面防护与控制相关标准

表2 国内飞机表面防护与控制相关标准

3.2 MIL-HDBK-1568B《航空武器系统材料和工艺的腐蚀防护与控制》

MIL-HDBK-1568B 中规定了材料和工艺选择准则、材料和工艺性能数据、表面处理、修理维护等一系列的方法。这些方法可作为腐蚀防护与控制、表面处理的基准方法。涂覆在机体内部、外部或子系统部件的涂层不应使飞机的结构完整性降低到规范要求的最低水平以下,而应有足够的耐久性,以经受所有飞行、地面和使用环境的考验并在规定时间间隔内无需维护。机体结构应能在规定的腐蚀环境和载荷条件下工作,并在规定的使用期间不会出现影响机体战备状态的腐蚀,腐蚀防护系统要在规定的时间间隔内有效。MIL-HDBK-1568B可作为选取材料/工艺和腐蚀控制要求的基础资料或依据。

3.3 GJB 2635A-2008《军用飞机腐蚀防护设计和控制要求》

我国于1996年首次发布了GJB 2635-1996《军用飞机腐蚀防护设计和控制要求》。该标准确定了飞机腐蚀防护设计和控制的原则,并从防腐蚀结构设计、合理选材、金属镀覆层和化学覆盖层、有机防护涂层、表面强化处理、异种金属接触腐蚀的防护、制造过程腐蚀控制、防护包装、成品件和外购件、使用过程等方面提出了详细的腐蚀防护和控制要求。该标准对指导我国军用飞机腐蚀防护设计和控制起到十分重要的作用,但未能从飞机全寿命期的角度对军用飞机腐蚀防护设计和控制要求进行规定,存在一定的缺陷,不能满足军用飞机长期处于海洋大气环境中时的腐蚀防护与控制的需要。经修订,发布了GJB 2635A -2008《军用飞机腐蚀防护设计和控制要求》。

新版标准与1996版相比,在表面防护与控制方面的主要变化有以下几方面。

● 表面防护:增加飞机结构件的表面处理要求及缓蚀剂应用,取消钢铁零件的材料门槛值1300MPa。将螺栓原直径10mm以上不允许镀锌要求改为按相关标准的规定,以免产生混淆。增加化学镀镍、钛合金阳极化、硫硼酸阳极化、缓蚀剂等。

● 表面强化处理增加冷挤压强化、干涉配合铆接、螺接,防止应力腐蚀。增加防护技术等内容,采用离子镀铝和涂覆无机盐中温铝涂层,合金钢一般采用刷镀镉或低氢脆刷镀镉(高强度)等。铜及铜合金是比较好的耐蚀性材料,可选择钝化、镀镉、镀银、镀锌等。有导磁、导电、焊接要求的零件镀镉但不钝化。

针对使用维护过程中的使用要求主要有3点:

● 设计制造部门应按飞机使用要求编写防腐蚀维护手册。

● 飞机使用过程中的问题应反馈设计制造部门,以积累数据完善标准。

● 应根据腐蚀损伤程度及零件本身的功能受力情况,确定维修范围和修理极限。

3.4 GJB/Z 138-2004《海军航空装备腐蚀控制要求指南》

该标准规定了海军航空装备全寿命期中各阶段腐蚀控制的要求,强调腐蚀控制应坚持预防为主的原则。比如,使用方在方案阶段应制定腐蚀控制大纲和腐蚀控制计划,编制腐蚀控制指导性文件;在装备论证中要提出腐蚀控制要求,并将其纳入装备的战术技术指标;在工程研制阶段必须重视防腐蚀设计,将腐蚀设计纳入装备的总体设计中,腐蚀控制设计必须与可靠性、维修性、环境适应性和电磁兼容性设计相融合,工程研制阶段应制订生产过程腐蚀控制指南、腐蚀预防处理手册、腐蚀控制维护手册以及腐蚀控制修理指南等各种文件,保证各项腐蚀控制工作得到落实和腐蚀控制目标得到实现;在定型阶段完成定型试验,审核腐蚀控制情况,检查试验结果,编写《腐蚀控制报告》等;在生产阶段严格按照工艺文件中腐蚀控制的要求进行生产,并加强检验,严格执行生产过程腐蚀控制指南所规定的内容,同时根据腐蚀预防处理手册对生产工人操作和质量保证人员进行腐蚀控制教育和岗位培训,确保产品满足腐蚀控制要求;在使用维护阶段严格执行腐蚀控制维护手册、腐蚀控制修理指南。

3.5 GJB/Z 594A-2000 《金属镀覆层和化学覆盖层选择原则和厚度系列》

我国于1988年颁布了GJB 594-1988《金属镀覆层和化学覆盖层选择原则和厚度系列》,经过多年发展和技术工艺进步,2000年对该标准进行了修订,形成了GJB/Z 594A-2000 《金属镀覆层和化学覆盖层选择原则和厚度系列》。该标准主要规定了军工产品镀覆层的选择原则,将使用环境条件划分为良好、一般、恶劣、海上、特殊共5类,同时明确了选择镀覆层应该考虑的因素。针对飞机常用的钢铁、铝合金、钛合金、镁合金、铜合金等材料,依据防护目的不同给出了适合的镀覆层种类,同时给出了接触偶的选择原则、防腐蚀设计、镀覆层标志等要求。在详细设计要求中,分39种镀覆层给出了厚度系列和应用范围。对于海军飞机金属镀覆层和化学覆盖层的厚度选择,一般区域按该标准的常用厚度,对于重点区域推荐按该标准的最大厚度,该标准对于海军飞机的表面防护与控制具有重要参考意义。

3.6 HB 7671-2000《飞机结构防腐蚀设计要求》

该标准规定了飞机结构防腐蚀设计要求。要求对暴露在腐蚀环境中的机体结构采取腐蚀防护措施,保证其满足耐久性要求,并使腐蚀、脱层、磨损及由腐蚀导致的其他损伤减至最低限度;保证飞机在使用环境下不出现危及飞行安全的腐蚀损伤,且在规定的期限内不必进行与腐蚀直接有关的修理工作。

该标准要求按方案论证、工程研制、使用维护等阶段分别开展防腐蚀工作,制定各阶段腐蚀控制文件,并通过成立腐蚀预防和控制咨询指导机构,负责审查所有腐蚀控制文件,检查工作实施情况,以保证各项工作有序开展。

标准中对飞机结构设计的选材、防水、排水与通风设计、可达性设计、飞机结构主要腐蚀类型的防护设计、飞机结构常用材料的耐腐蚀特性及限用、飞机结构件表面处理以及典型结构防腐蚀设计等各项要求都进行了规定。

该标准第7章与附录B规定了飞机结构件表面处理要求,包括钢结构件、铝合金构件、钛合金构件、复合材料构件的表面处理要求。

4 结论

通过对海军飞机相关标准搜集与分析可以得出如下结论:

国内在飞机表面防护与控制技术方面开展了大量研究应用工作,具有一定的技术储备,也编制了一部分很具有参考价值的标准,这些都可以为海军飞机表面防护与控制技术的研究和应用提供依据。

国外在飞机表面防护与控制领域也编制了大量标准和规范,以JSSG-2006为代表的一批国外标准体现了美军在飞机表面防护与控制领域的最新思路和成果,在表面防护与控制的相关要求中引用的标准也可以对我国海军飞机表面防护与控制技术的研究提供参考。

虽然国内外相关标准均可提供参考,但完全针对海军飞机的标准不多。国内目前没有海军飞机专用的标准。

从目前掌握情况来看,针对海军飞机使用和维护过程中表面防护与控制的标准十分稀少。

应着眼于装备全寿命周期标准化工作,明确需求重点针对使用和维护过程制定相关标准,满足军方需求。针对国内外标准开展研究,明确国内外标准的内容差异,解决标准之间的兼容性、表面防护技术与机体材料的匹配性等问题,形成系统的海军飞机腐蚀防护与控制标准,构建完整的海军飞机腐蚀防护与控制标准体系。