T型微通道中液-液两相流流动与混合过程分析

杨 丽 张 晖 王媛媛 程景萌 李姗姗

(1.河北工业大学机械工程学院, 天津 300130; 2.河北工业大学研究生院, 天津 300130)

T型微通道中液-液两相流流动与混合过程分析

杨 丽1张 晖2王媛媛1程景萌1李姗姗1

(1.河北工业大学机械工程学院, 天津 300130; 2.河北工业大学研究生院, 天津 300130)

为了揭示T型微通道中液液两相流的混合特性,采用数值模拟与实验对液滴内流体的动态混合过程进行了分析。研究结果表明:在液滴生成时,旋转扰动作用决定了液滴内混合组分的初始分布,是影响混合性能的关键因素。旋转扰动作用使液滴内两相界面发生旋转,混合组分位于液滴的前后部位,从而在液滴内循环流的作用下加强混合。连续相流速是影响旋转扰动作用的主要因素,若连续相流速较小,液滴较长,旋转扰动作用不足以使液滴内的组分充分混合;若连续相流速较大,液滴较小,旋转扰动能够在整个液滴范围内起到作用,混合程度得到大幅提升。当连续相流速增大时,液滴尺寸减小,当Vo为0.04 μL/min时,混合指数为0.82,是Vo为0.005 μL/min时混合指数的2倍。

微通道; 两相流; 混合; 旋转扰动

引言

自20世纪90年代初,MAN等[1]首次提出微流控芯片概念以来,微流控芯片技术由于其具有特征尺寸小、比表面积大、传质速率和传热效率较高、低消耗(10-19~10-15L)、自动化和高通量等[2-4]优点,广泛应用于生命科学与分析化学领域研究中[5-9]。但是,微米尺度范围内流体流动的雷诺数较低,属于层流运动,分层不掺混的流动给混合带来了极大的困难。因此,通常采用增大微流体间的接触面积、减少分子扩散距离或引入混沌对流来加速混合。

微混合器主要分为被动式微混合器和主动式微混合器[10]。被动式微混合器单纯利用微通道的几何形状或流体特性产生混合效果,除驱动流体流动的力(如压力、电渗驱动等)外,混合不借助于其他外力,混合器中也不含任何可移动部件。主动式微混合器则需借助磁力[11-12]、电场力[13-18]、声场[19-22]等外力实现混合。传统的微混合技术属于单相连续流体混合技术,在其应用中存在一定的缺陷。基于液-液两相流微混合技术是一种被动混合技术,利用两种互不相溶液体,以其中一种作为连续相(气体或油),另一种作为分散相(水),使分散相以离散的形式散布在连续相流体中,从而形成微液滴[23],在液滴内部实现不同流体间的混合。与传统的单相流混合技术相比,基于液滴的混合技术具有明显的优势:每个液滴可以看作为一个单独的反应单元,液滴体系封闭,减少了相互污染;液滴相互独立可以进行大量的并行或顺序反应;离散液滴消耗的试剂量更少;更值得注意的是,利用液滴内部的运动与壁面的相互剪切作用能够有效解决分层流动造成的混合困难问题。

近年来,许多学者在增强液滴内混合效率方面做了大量的研究[24-28]。除了通过改变通道的几何结构来增强液滴混合效果外,KASHID等[28]指出液滴内循环流对液滴内流体的混合效率影响很大。他们通过实验对液滴内的速度场进行研究得出液滴内循环流能够有效加强液滴内的传质效率。TICE等[29]指出直通道中,在液滴生成阶段产生旋转作用,旋转作用能够使液滴内混合组分重新分布。当液滴内未混合流体初始分布于液滴的前后部位,液滴的内循环流可以有效加快混合,当液滴内未混合流体初始分布于液滴的上下部位,液滴的内旋流对混合的影响并不大。因此,旋转作用是影响液滴内部混合效率的关键因素。WANG等[30]通过实验研究指出液滴内部的混合取决于液滴内对称的循环流形成的混沌对流及分子扩散作用。HAN等[31]通过对液滴内部的流体进行染色实验,对液滴内部的流场进行可视化研究,证明T型直通道内液滴内的混合效率依赖于液滴内混合组分的最初分布状态。因此,对液滴生成过程中液滴内部流体流动现象进行研究,有助于找到提高液滴内部混合效率的有效途径。

本文采用数值分析与实验相结合的方法,对液滴内部的动态混合过程进行深入分析,以期揭示T型微通道中影响液滴内部混合性能的主要参数,得出两相流速、连续相流速等因素对液滴内混合效率的影响规律。

1 T型通道二维数值仿真模型

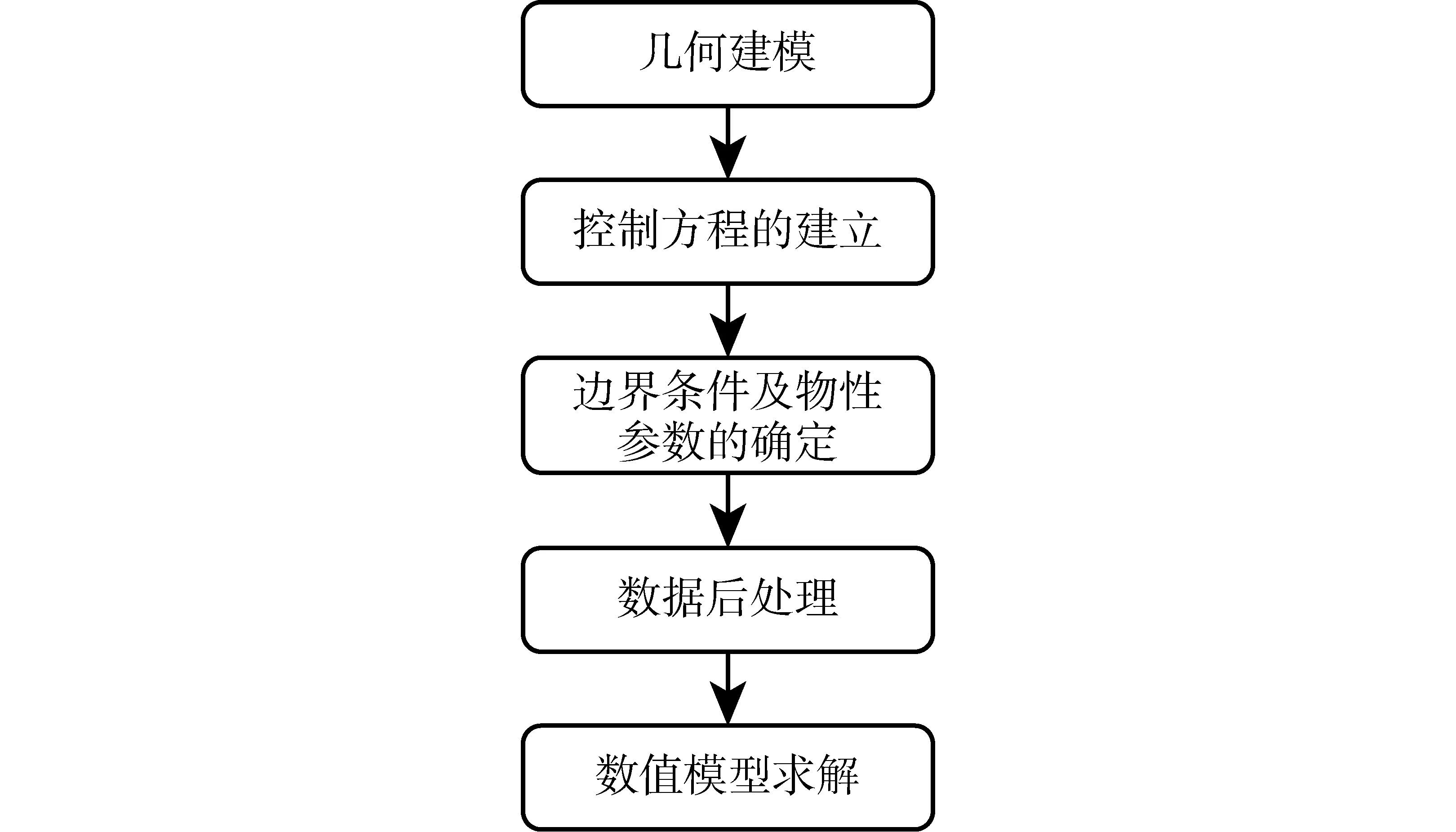

利用 COMSOL Multiphysics 5.0有限元分析软件对T型微通道中液滴的生成与混合过程进行仿真分析。建立二维几何模型,利用两相流水平集方程求解两相界面的变化分布。在此基础上,对流场不可压缩流体的Navier-Stokes方程、连续性方程、两相流界面追踪方程以及稀物质传输方程进行耦合求解,揭示T型微通道中液滴内的混合过程及影响混合性能的主要因素,仿真分析步骤如图1所示。

图1 数值仿真分析流程Fig.1 Numerical analysis process

1.1 几何模型

T型微通道的几何模型如图2所示,连续相(油相)由右侧入口1流入,分散相(水相)由上侧入口2和入口3流入。分散相2个入口宽度均为48 μm。水平通道宽度为100 μm,水平通道长2 400 μm,垂直通道高为200 μm,图中红线位置表示两相初始界面,距离水平通道上侧60 μm。初始时刻,两相初始界面下方充满了连续相二甲基硅油,上方为分散相蒸馏水。T型接口后的直通道长度是2 200 μm,是水平通道宽度的22倍,能够生成至少2个液滴,足以精确模拟液滴的生成过程,为了降低仿真的计算量,入口长度缩短为100 μm。在保证数值计算精度较高和计算时间较短的前提下,网格划分选择物理控制网格,网格等级为细化网格。

图2 T型微通道几何模型Fig.2 Geometry of microfluidic T-junction used by numerical simulations

1.2 控制方程的确定

数学模型由2部分组成:液-液两相流的仿真模拟和液滴内部混合过程的仿真模拟。液-液两相流模型基于层流两相流物理场,液滴内部混合过程的模拟基于稀物质传递物理场。整个数学模型的流体力学控制方程包括:连续性方程、低雷诺数层流Navier-Stokes方程、水平集方程和稀物质传递方程。

连续性方程:根据质量守恒定律,流入控制体的质量速率减去流出控制体的质量速率等于控制体内的质量累计速率,对于不可压缩的流体密度为常数,因此简化后得到

(1)

式中ρ——流体内一点密度,kg/m3V——流体速度,m/st——时间,s

层流Navier-Stokes方程:在给定的流体系统中,动量的累积速率等于作用于其上的外力总和,即

(2)

式中μ——流体的粘度系数,Pa·sF——该点处的微元单位质量力,m/s2P——该点处的应力,Pa

水平集方程:加入数值稳定参数,水平集函数为

(3)

式中γ——振动阻尼控制参数,取0.05ε1s——流体界面厚度控制参数,取6.25×10-6

φ——水平集函数

稀物质传递方程为

(4)

式中Ci——分散相溶液浓度,mol/m3D——分散相溶液扩散系数,m2/s

1.3 边界条件及两相物性参数

边界条件的设置如下:连续相和分散相入口定义为均匀速度入口,无梯度分布。流体的出口为自由出口,无粘滞应力,出口压力P=0。通道壁面均设置为润湿性边界,壁面接触角设定为135°,分散相入口2的浓度为1.0 mol/m3,分散相入口3的浓度为0 mol/m3,扩散系数D=10-15m2/s。

选用二甲基硅油作为连续相工质流体,水作为分散相工质流体,其主要物性参数如表1所示。

表1 两相物性参数

Tab.1 Physical parameters of two-phase

连续相参数数值分散相参数数值粘度/(Pa·s)0.01粘度/(Pa·s)0.001密度/(kg·m-3)920密度/(kg·m-3)1155界面张力系数0.03界面张力系数0.03接触角/(°)135接触角/(°)135流速/(m·s-1)0.02流速/(m·s-1)0.01

1.4 仿真结果与分析

利用浓度方差法定量评价液滴内部的混合强度,定义混合指数为

(5)

式中C0——初始浓度,mol/m3C∞——完全混合时的浓度,mol/m3A——液滴面积,m2

Mi在0~1间变化,待混合流体完全未混合时,Mi=0,当待混合流体完全混合时,Mi=1,当Mi≥0.9时,认为待混合流体组分完全混合。

1.4.1 单个液滴生成过程

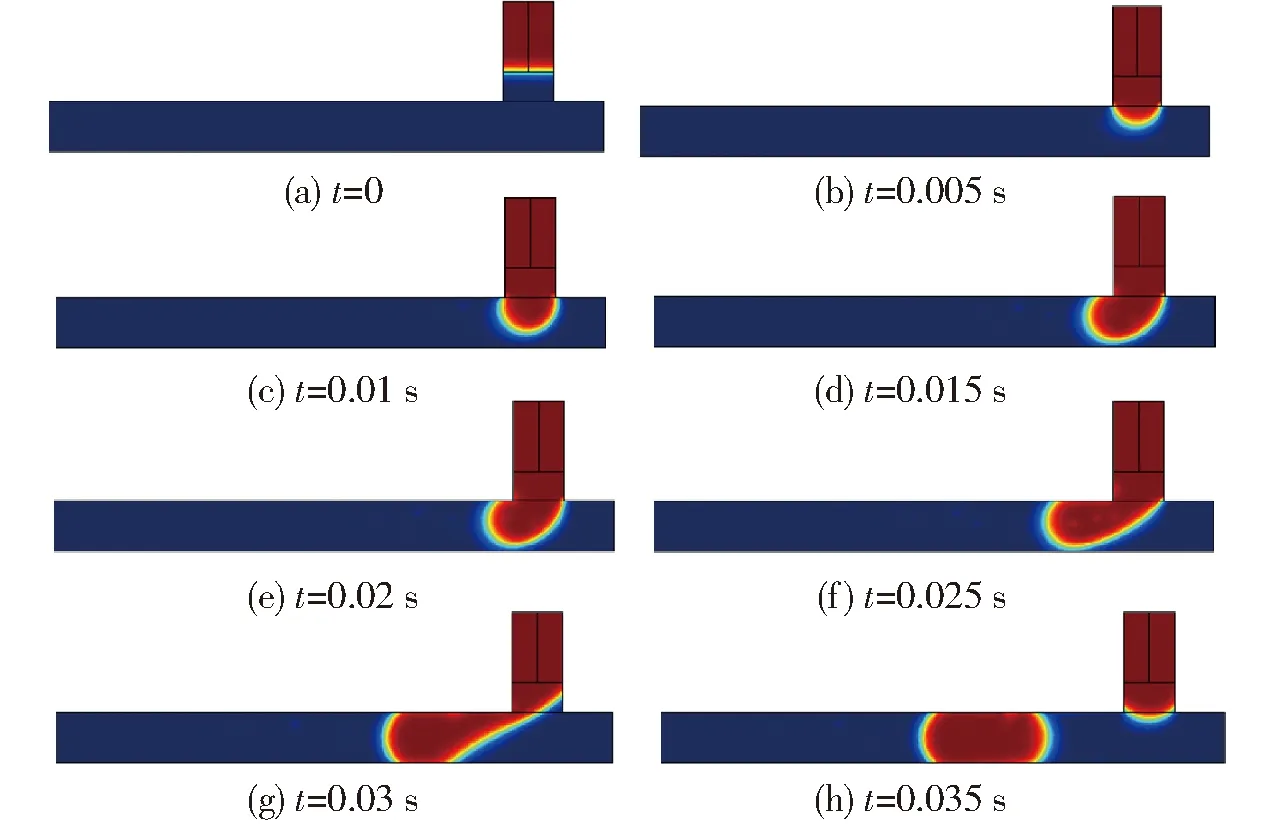

图3所示为T型微通道中单个液滴的生成过程。连续相流速和分散相流速分别为Vo=0.02 m/s,Vw=0.01 m/s,雷诺数Re=ρVd/μ=0.184,其中d为通道水力直径。

图3 T型微通道内液滴形成过程Fig.3 Droplet formation process inside microfluidic T-junction

从图3中可以得出,T型微通道中液滴的生成可以分为4个阶段:

第1阶段:从图3a到图3b,分散相由垂直通道开始进入水平连续相通道,与连续相形成两相初始界面,液滴开始在两相交界处成长。

第2阶段:从图3c到图3d,分散相不断进入主通道,液滴头部逐渐形成,并阻碍连续相的流动,从而在液滴前后两侧形成压力差,驱动分散相流动。

第3阶段:从图3e到图3f,在连续相粘性剪切力和液滴前后两侧压力差的驱动作用下,液滴继续向通道下游流动,液滴的体积不断增大,直至达到临界状态。

第4阶段:从图3g到图3h,随着连续相剪切力和上游压力的不断增大,在T型通道拐角处两相界面产生径向收缩,形成液滴颈部,液滴颈部逐渐变细,当达到临界状态时,在界面张力和剪切力的共同作用下,液滴颈部断裂,最终从分散相中脱离,形成单个液滴。

进一步归纳分析得出,液滴生成的第1阶段到第3阶段为液滴的头部生长阶段,第4阶段为液滴生成的颈部断裂阶段。

1.4.2 连续相流速对液滴生成尺寸的影响

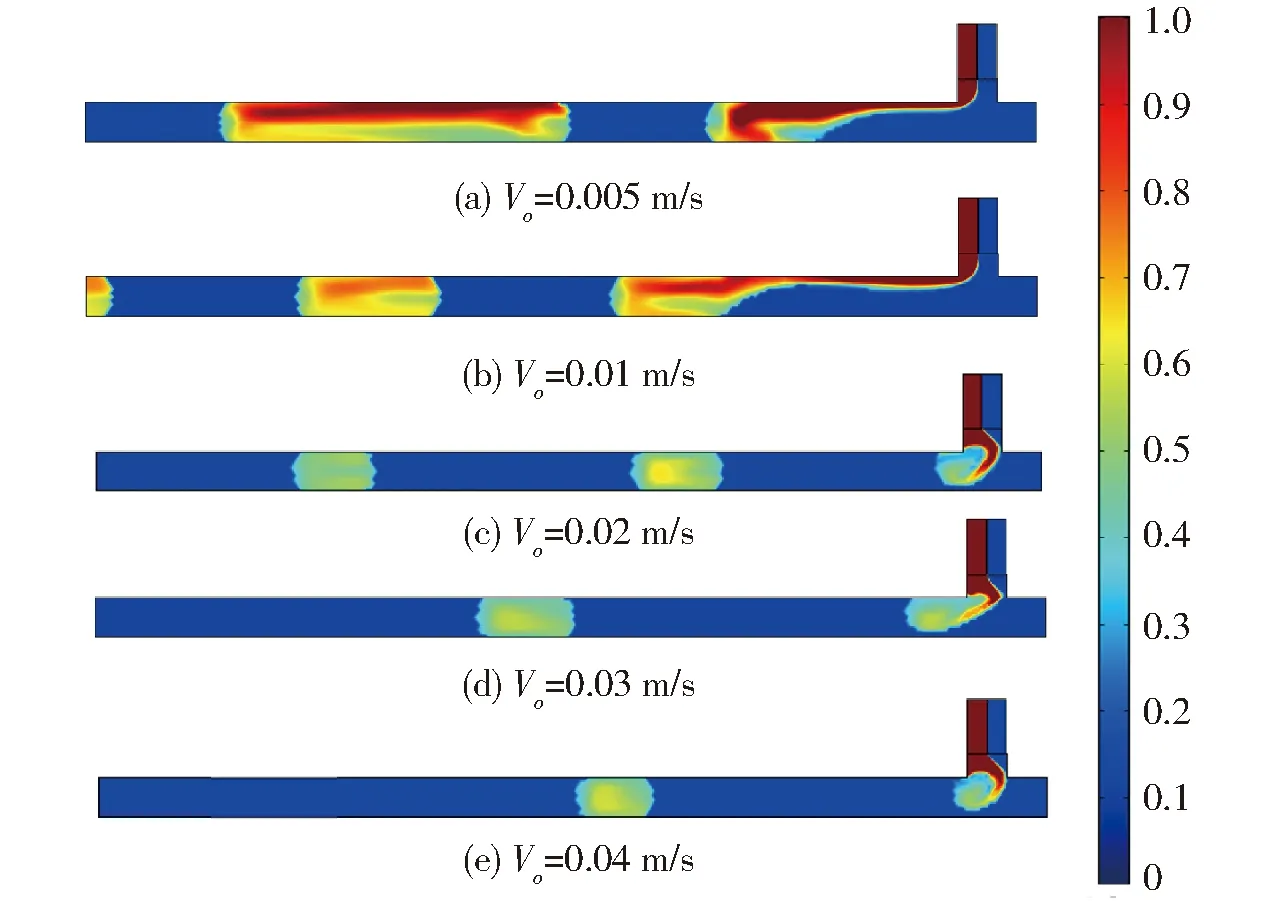

连续相流速是影响生成液滴大小的关键因素,仿真分析中设分散相流速保持不变为0.01 m/s,连续相流速分别为0.005、0.01、0.02、0.03、0.04 m/s。不同连续相流速下液滴的体积变化如图4所示,连续相流速对液滴长度及周期的影响如图5所示。用液滴的长度来描述液滴的大小,将相邻两液滴中心之间的距离定义为长度变量周期,用来描述液滴生成的频率。随着连续相流速的变化,雷诺数和毛细数也发生变化,如表2所示。毛细数Ca=μV/δ,其中δ为两相界面张力。

表2 不同连续相流速时的雷诺数与毛细数

Tab.2 Reynolds number and capillary number at various continuous phase velocities

连续相速度Vo/(m·s-1)0.0050.010.020.030.04雷诺数Re0.0460.0920.1840.2760.368毛细数Ca0.0020.0030.0070.0100.013

图4 不同连续相流速下液滴体积分数分布云图Fig.4 Contours of droplet volume fraction at various continuous phase velocities

图5 连续相流速对液滴长度及周期的影响Fig.5 Influence of various continuous phase velocities on droplet lengths and periods

从图4和图5中可以得出:随着连续相流速的增加,液滴的生成体积呈减小趋势。在液滴的生成过程中,随着连续相流速的增加,连续相粘性剪切力变大,加速了液滴颈部的夹断过程,使更少的分散相流入生成的液滴内部,减小了液滴的体积,同时使液滴的生成频率增快,在同样的时间内可以生成更多的液滴;当毛细数大于0.01时,即Ca=0.013,分散相起初在T型接口处没有形成液滴,与连续相形成并流,之后在距离T型接口较远处,由于两相界面的不稳定性,分散相破裂成为液滴,使液滴脱离分散相的时间增加,从而降低了液滴的生成频率。

1.4.3 连续相粘度对液滴生成的影响

保持其他物性参数不变,分析连续相粘度的变化对液滴生成的影响,连续相粘度分别为0.001、0.002、0.003、0.004、0.005、0.025、0.045、0.065 Pa·s。随着连续相粘度的变化,毛细数的变化范围为0.000 7~0.043,不同连续相粘度下液滴的体积变化如图6所示,连续相粘度对液滴长度和周期的影响如图7所示。

图6 不同连续相粘度下分散相的体积分数分布云图Fig.6 Contours of droplet volume fraction at various viscosities of continuous phase

图7 不同连续相粘度下液滴的长度与周期分布Fig.7 Distributions of droplet length and periods at various viscosities of continuous phase

从图6和图7中可以得出,当连续相粘度从0.001 Pa·s增大到0.045 Pa·s时,毛细数Ca的变化范围为(0.000 7, 0.03),液滴的长度没有明显的变化。在毛细数较低的情况下,生成液滴的直径远大于通道宽度,液滴为弹状液滴,阻断了连续相流体,因此连续相剪切力对液滴生成的作用减弱,分散相两侧的压力差是液滴破裂生成的主要作用力,连续相粘度的变化对液滴的生成和液滴的长度影响不大。但是当毛细数过大时,即连续相粘度增加到0.065 Pa·s,Ca=0.043时,毛细数增大导致粘性剪切力过大,分散相头部还未长大,就受到连续相剪切力的作用,两相直接形成并流,不能形成液滴;在液滴的体积没有明显的变化前提下,随着连续相粘度的增加,液滴在距离T型接口处较远的距离才能脱离分散相形成液滴,液滴脱离分散相的时间增加,从而降低了液滴的生成频率。

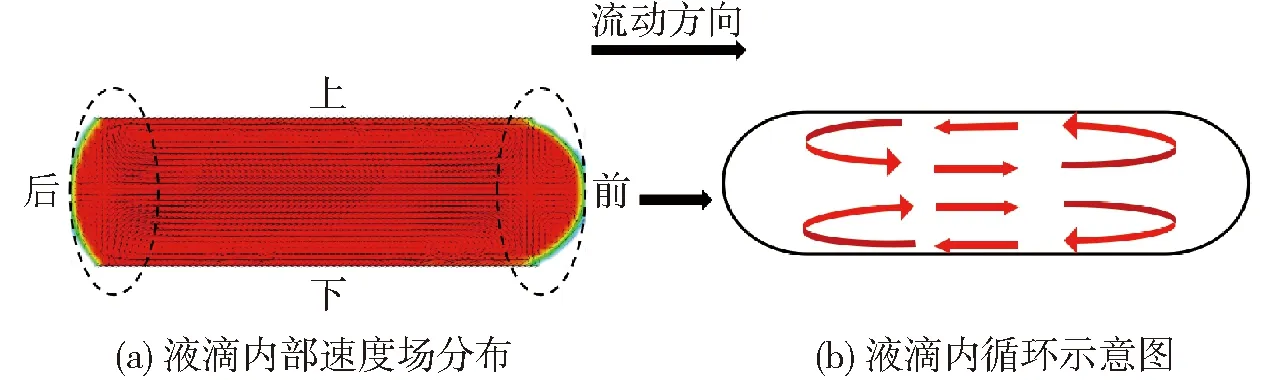

1.4.4 液滴的内循环

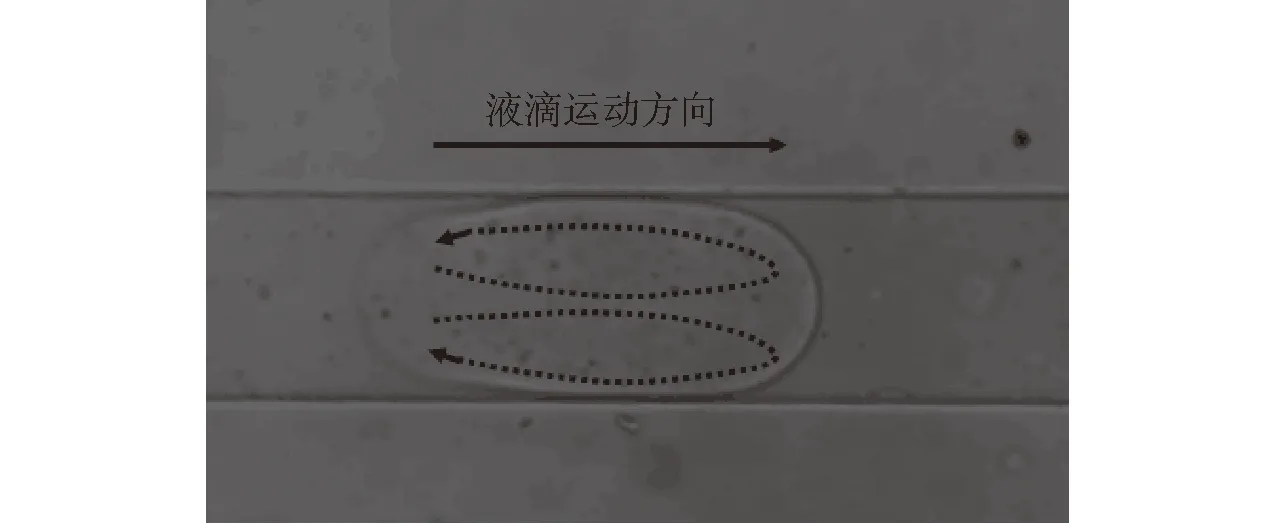

当液滴在微通道中运动时,由于通道壁面反方向剪切力的作用,导致液滴内部沿轴向产生径向的速度梯度即靠近壁面的流速较慢,通道中心的流速较快。由于分散相与连续相互不相溶,液滴内部流速较快的流质不能渗入两相界面,因此其沿着壁面运动,从而在液滴内部形成对称的环状涡流,如图8所示,为了方便讨论,将液滴运动方向定义为前方,与之相对应的定义为后方,液滴内部的循环涡流分为上、下2部分。

与分散相液滴相邻的连续相同时也受到分散相液滴的阻碍作用,产生径向的速度梯度,被液滴隔断的连续相液柱内也形成对称的环状涡流。连续相液柱内的涡流与相邻液滴内部的涡流方向相反,因此在液滴的前后2个位置产生2组方向相反的对称小漩涡,如图8a中虚线所示。

图8 液滴内速度场分布Fig.8 Vector distributions of relative velocity field inside droplets

若液滴内混合组分A和组分B最初分布在液滴前后位置即呈径向分布,如图9a所示,由漩涡形成的液滴循环流能够有效加速混合;若液滴内混合组分最初分布在液滴上下位置,即呈横向分布,如图9b所示,混合组分的分布与液滴内循环流的分布呈重合状态,因此内循环的对流混合作用并不能有效促进液滴内的混合过程,液滴内组分只能通过扩散作用进行传质,混合效率不高。基于T型微通道内液滴生成时的旋转扰动作用决定了液滴内物质的初始分布形态,是影响液滴内部混合的关键因素。

图9 液滴内混合组分分布示意图Fig.9 Distribution sketches of mixed components in droplet

1.4.5 连续相流速对液滴内部混合的影响

连续相流速即入口1的流速分别为0.005、0.01、0.02、0.03、0.04 m/s,分散相流速即入口2和入口3的流速保持固定不变,为0.01 m/s。

图10 不同连续相流速下液滴内混合组分浓度分布云图Fig.10 Contours of mixed components concentration in droplet at various continuous phase velocities

随着连续相流速的变化,液滴内部的混合过程如图10所示。当分散相不断由入口2和入口3流入主通道时,连续相流体会在两相流体界面上产生粘性剪切力。由于粘性剪切力和流体再取向的共同作用,在分散相内部形成涡流,涡流的产生使入口3中的混合组分分布于液滴的前端,这种现象称之为旋转扰动作用。旋转作用使液滴内部两相界面发生旋转,使混合组分呈径向分布,分布到液滴的前后位置。因此,当液滴从分散相中脱离后,液滴内部的循环流能够促进液滴快速混合。当分散相接触到通道壁时,连续相的流动路径被完全阻断,旋转扰动作用随即停止。

从图10中可以得出,随着连续相流速的增加,液滴内部的旋转扰动作用增强。当连续相流速较大时,旋转扰动作用使分散相内两混合组分界面向入口3的方向变形,两相界面发生旋转,当液滴从分散相中脱离后,入口3中的混合组分主要分布到液滴的前后位置。混合组分位于液滴内循环流的流场分布上,因此能够加速混合;当连续相流速小于0.02 m/s时,旋转扰动作用减弱,T型入口处分散相内两混合组分的界面在垂直中心轴处,没有弯曲变形。当液滴从分散相中脱离后,入口3中溶液的大部分分布在液滴的下部,混合组分位于液滴的上下部位,与液滴内循环流场的分布重合,因此内循环流不起作用,仅依靠扩散作用进行混合,混合过程缓慢。

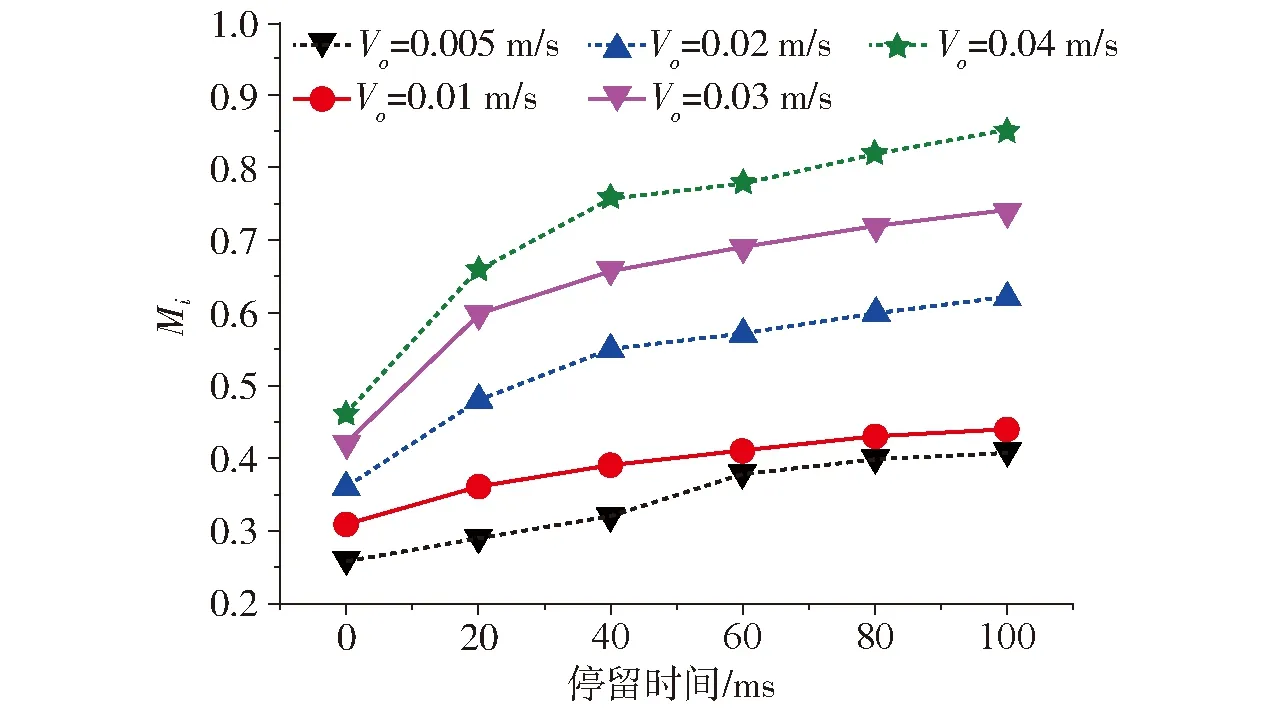

液滴内混合指数随停留时间的变化如图11所示,停留时间的起点定义为液滴从分散相脱离的时刻,终点为液滴到达通道出口的时刻。液滴生成时初始时刻的混合强度取决于旋转作用的强弱。在初始时刻t=0,即液滴刚从分散相脱离时,旋转作用随着连续相流速的增加而增强,导致液滴内部混合指数不断增加。不同连续相流速下混合效率曲线体现了液滴内混合过程中的2种流型,分别由对流和扩散作用控制。当Vo为0.02~0.40 m/s时,液滴内部初始混合过程由对流作用控制,在较强的旋转作用和循环流的共同作用下,混合指数随着停留时间增长的幅度较大。两混合组分位于液滴的前后部位,在通道中达到均匀后,混合过程由扩散作用控制,混合指数随停留时间增长的幅度较小;当连续相流速小于0.02 m/s时,由于旋转作用较弱,整个混合过程都由扩散作用控制,混合效率较低。因此可以得出,连续相流速是影响液滴内混合效率的关键因素。当液滴到达通道出口时,Vo=0.04 m/s时的混合指数为0.85,约为Vo=0.005 m/s时混合指数的2倍。

图11 不同连续相流速下液滴内混合指数随停留时间的变化Fig.11 Changing of mixing index inside droplets with residence time at various continuous phase velocities

连续相流速是决定液滴尺寸的关键因素,因此也决定了液滴内部由旋转作用控制液体分布的流量。连续相流速较低时,由于分散相液柱较长,液滴内部的旋转作用不足以使液滴内的混合组分充分混合,经过T型入口后混合组分依旧保持原有的分层流动状态,故混合效果较差。随着连续相流速增大,分散相液滴尺寸减小,旋转作用能够在整个液滴范围内起到作用,故其混合程度得到大幅提升。由于长液滴需要被重新分布的流体流量大于短液滴,因此较长的液滴需要较强的旋转作用加强混合。

2 实验结果与讨论

2.1 T型通道微流控芯片加工工艺流程

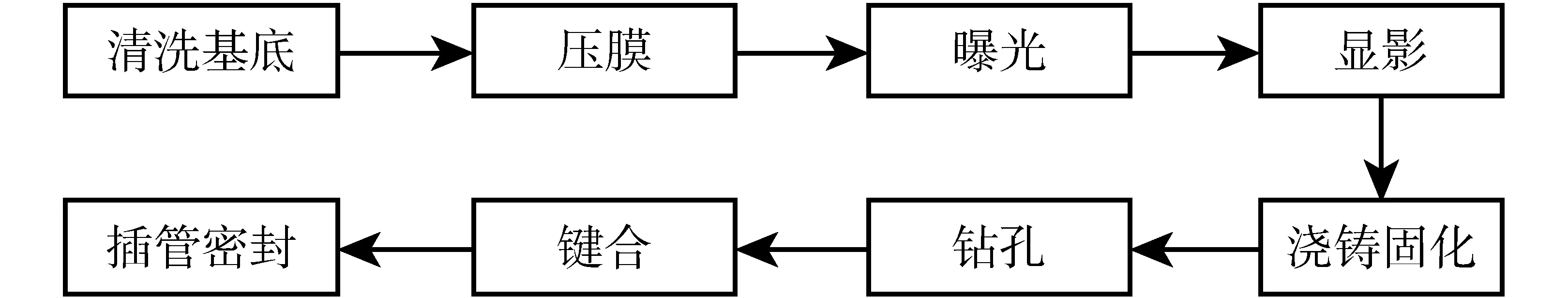

采用软光刻法制造微流控芯片,以载玻片作为基底、SU-8干膜作为光刻胶,在PDMS盖片表面加工出微米级通道,并与载玻片进行键合得到T型微通道微流控芯片,芯片主要加工流程如图12所示。

图12 软光刻法制作微流控芯片工艺流程Fig.12 Flow chart of microfluidic chip fabrication by soft lithography

2.2 实验装置及流程

在理论计算与数值仿真的基础上,对T型微通道内液-液两相流的流动与混合过程进行了实验研究,以验证其流动与混合特性。实验装置主要包括显微镜成像系统和液流驱动系统2部分,其原理示意图如图13所示。实验中,使用双通道微量注射泵(保定兰格,LSP01-1A型)将分散相溶液注入入口2和入口3中。使用单通道微量注射泵(保定兰格,LSP01-1A型)将连续相溶液(二甲基硅油溶液)注入水平入口中。微通道中液滴内流体的混合过程通过显微镜和高速摄像仪(日本尼康,TI-DH型)进行观测成像。注射器和微通道之间使用外径1.2 mm的四氟管连接。将微流控芯片水平放置并固定在显微镜载物台上,通过显微镜观察实验现象,利用CCD 摄像机将实验现象实时显示在计算机上。

图13 实验装置原理示意图Fig.13 Schematic diagram of experimental apparatus principle

实验步骤:首先组装连接微量注射泵、注射器和微流控芯片。之后启动微注射泵,设定连续相和分散相入口流量,实验中利用微量注射泵调节两相入口流率,控制两相流速,在设定雷诺数下,观察液滴的生成与混合情况,待微通道中流体流动稳定后,利用CCD摄像仪采集实验图像,以便后期进行图像处理,获得实验数据。

2.3 微液滴生成实验分析

2.3.1 单个液滴生成过程

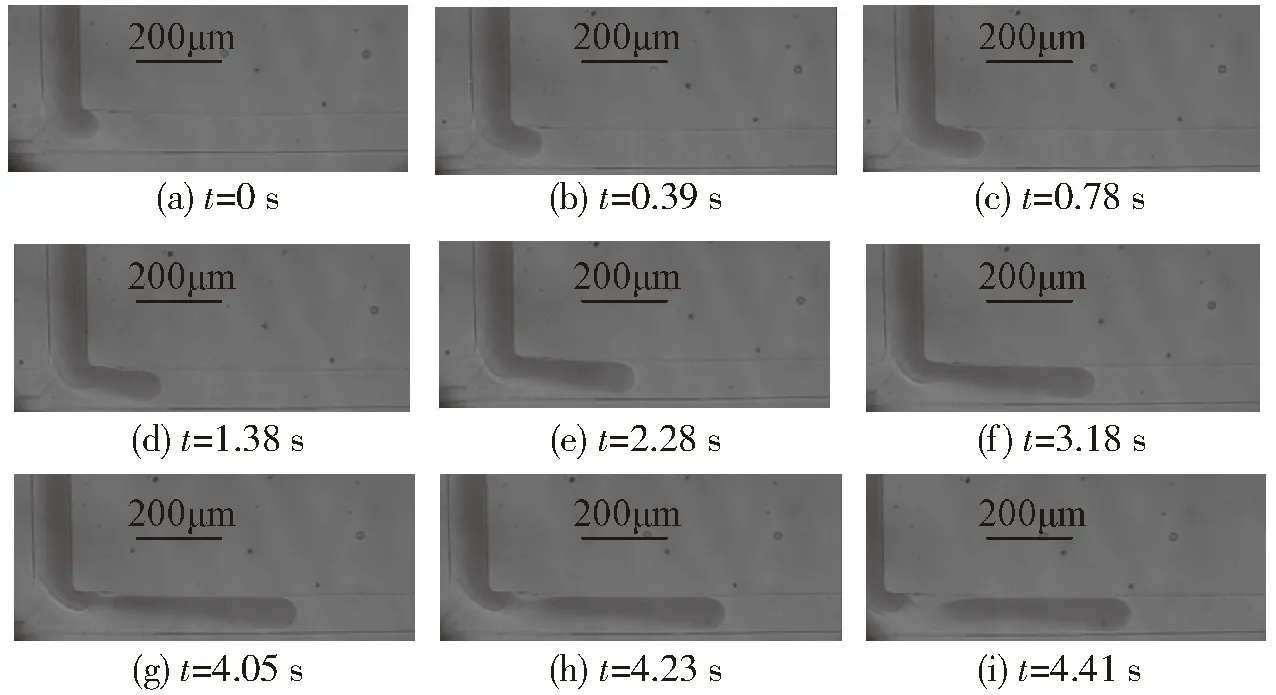

图14所示为当连续相流率为1.2 μL/min,分散相流率为0.2 μL/min时液滴的生成过程。液滴的生成过程与四步法模型描述一致,分为:分散相通入主通道、液滴头部逐渐形成、液滴体积不断增大达到临界状态和液滴颈部断裂4个阶段,与仿真分析结果吻合较好。

图14 T型通道中液滴的生成过程Fig.14 Droplet formation process inside microfluidic T-junction

2.3.2 连续相流速对液滴生成尺寸的影响

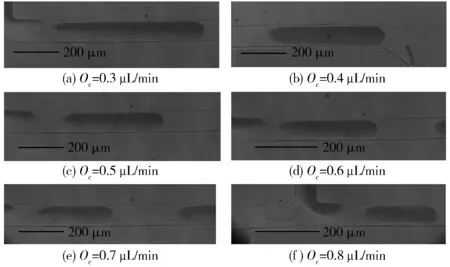

图15所示为分散相流率Qd=0.1 μL/min时,增大连续相流率时,液滴尺寸变化的实验图像。同时分散相流率Qd分别取值0.1、0.2 μL/min保持不变时,连续相流率对液滴尺寸的影响如图16所示。

图15 不同连续相流率下液滴生成实验图像Fig.15 Experimental images of droplet formation at various continuous phase flow rates

图16 连续相流率对液滴尺寸的影响Fig.16 Influence of various continuous phase flow rates on droplet length

当连续相流率增加时,生成液滴的体积变小。同时,在相同的流率比条件下,微液滴尺寸随着分散相流率的增加而增大。连续相流速对液滴体积的影响规律与仿真分析的结论具有较好的一致性。

2.3.3 液滴内循环实验分析

在生成均一稳定的液滴之后,进行了液滴包裹酵母菌细胞的实验研究。实验中在分散相右侧入口中加入 0.1 g/mL的酵母菌细胞,左侧入口加入水和甘油混合溶液,两相流率比为1∶3,连续相流率为0.9 μL/min。由于酵母菌细胞的体积远小于液滴体积,通过观察液滴中酵母菌细胞的运动轨迹,对液滴中分散相流体的流动方式进行示踪定性分析。液滴中酵母菌的运动轨迹如图17所示,即在液滴向前运动的过程中,内部流体形成了内循环流,此实验现象与仿真分析中液滴内循环流的理论一致,验证了仿真分析的正确性。

图17 液滴内循环轨迹示意图Fig.17 Schematic diagram of internal circulation in droplets

2.4 微液滴内混合实验分析

由于实验中无法直接测定液滴内的浓度,利用像素强度偏差方法对实验过程中所拍摄的图像进行灰度处理。液滴内的混合指数计算公式为

(6)

当Mi=1时,表示两流体完全混合,Mi=0时,表示两流体未混合。

在分散相入口2中加入水和甘油溶液,呈无色,在入口3中加入水、甘油和红色墨水的混合溶液,进行染色处理,入口3中的分散相溶液呈红色,通过显微镜观察液滴内部2种液体的动态混合过程。分散相流率为0.1 μL/min保持不变,连续相流率由0.05 μL/min增至0.4 μL/min时,得出液滴内的混合指数随停留时间的变化规律,并与仿真分析数据进行对比,如图18所示。

从图18中的实验数据分析可以得出:混合效率曲线呈上升趋势,表明液滴在T型通道入口处形成和发展的过程中,旋转扰动作用使液滴内部两相界面发生旋转,内循环流能够有效加强液滴内部的混合。随着连续相流速增大,分散相液滴尺寸减小,液滴内混合程度得到大幅提升,当Vo=0.04 μL/min,液滴内的混合指数达到0.82,是Vo=0.005 μL/min时混合指数的2倍。同时可以得出,实验数据与仿真结果吻合较好,进一步验证了理论分析的有效性。

3 结束语

通过数值分析与实验研究相结合,对T型微通道中液滴内的动态混合过程进行了分析,得出液滴生成时所受到的旋转扰动作用是影响混合性能的关键因素。当液滴刚从分散相脱离时,由于连续相剪切力和T型接口处流体再取向的共同作用,在分散相内部形成涡流,产生旋转扰动作用。旋转扰动作用使液滴内两相界面发生旋转,使混合组分呈径向分布,从而在液滴内循环流的作用下加强混合。连续相流速是影响旋转扰动作用的主要因素,若连续相流速较小,液滴较长,旋转扰动作用不足以使液滴内的混合组分充分混合,经过T型入口后混合组分依旧保持原有的分层流动状态,混合效果较差;若连续相流速较大,液滴尺寸减小,旋转作用能够在整个液滴范围内起到作用,混合程度得到大幅提升。随着连续相流速增大,分散相液滴尺寸减小,Vo=0.04 μL/min时的混合效率是Vo=0.005 μL/min时混合效率的2倍。

图18 液滴内混合指数随停留时间变化的仿真与实验结果Fig.18 Mixing index versus residence time of simulation and experimental results

1 MANZ A, GRABER N, WIDEMER H M. Miniaturized total chemical analysis systems: a novel concept for chemical sensing[J]. Sensors and Actuators B: Chemical, 1990,1(1):244-248.

2 张吉松,刘国涛,王凯,等.微通道内传递对液液分散过程的影响规律[J]. 化工学报, 2015, 66(8):2940-2946. ZHANG Jisong, LIU Guotao, WANG Kai,et al. Effect of transfer on liquid-liquid dispersion in microchannels[J]. CIESC Journal, 2015,66(8):2940-2946. (in Chinese)

3 冯振飞,罗小平,周建阳,等. 微通道内纳米制冷剂流动沸腾传热预测模型[J/OL].农业机械学报, 2016, 47(8):346-355. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160846&flag=1.DOI:10.6041/j.issn.1000-1298.2016.08.046. FENG Zhenfei, LUO Xiaoping, ZHOU Jianyang, et al. Flow boiling heat transfer predicted model of nanorefrigerant in microchannels[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(8):346-355. (in Chinese)

4 金文,张鸿雁. 微尺度内流流场数值模拟方法及实验[J]. 农业机械学报, 2010,41(3): 67-75. JIN Wen, ZHANG Hongyan. Numerical simulating approaches and experimention micro-scales flow field[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010,41(3): 67-75. (in Chinese)

5 UFER A, SUDHOFF D, MESCHER A, et al. Suspension catalysis in a liquid-liquid capillary microreactor[J]. Chemical Engineering Journal, 2011, 167(2-3): 468-474.

6 TODA K, EBISU Y, HIROTA K,et al. Membrane-based microchannel device for continuous quantitative extraction of dissolved free sulfide from water and from oil[J]. Analytica Chimica Acta, 2012, 741(9): 38-46.

7 THEBERGE A B, COURTOIS F, SCHAERLI Y,et al. Microdroplets in microfluidics: an evolving platform for discoveries in chemistry and biology[J]. Angewandte Chemie-International Edition, 2010, 49(34): 5846-5868.

8 SERRA C A, CHANG Z Q. Microfluidic-assisted synthesis of polymer particles[J]. Chemical Engineering Technology, 2008, 31(8): 1099-1115.

9 DENDUKURI D, DOYLE P S. The synthesis and assembly of polymeric microparticles using microfluidics[J]. Advanced Materials, 2009, 21(41): 4071-4086.

10 MANSUR E A, YE M X, WANG Y D, et al. A state-of-the-art review of mixing in microfluidic mixers[J]. Chemical Engineering, 2008, 16(4):503-516.

11 VELDURTHI N, CHANDEL S, BHAVE T, et al. Computational fluid dynamic analysis of poly(dimethyl siloxane) magnetic actuator based micromixer[J].Sensors and Actuators B: Chemical, 2015, 212(6):419-424.

12 RIDAA, GIJS M A M. Manipulation of self-assembled structures of magnetic beads for microfluidic mixing and assaying[J]. Analytical Chemistry, 2004, 76 (21):6239-6246.

13 LEE J H, LEE K H, WON J M, et al. Mobile oscillating bubble actuated by AC-electrowetting-on-dielectric(EWOD)for microfluidic mixing enhancement[J]. Sensors and Actuators A:Physical, 2012, 182(8):153-162.

14 EBRAHIMI S, BARFOROUSHI A H, NEJAT Amir, et al. Numerical study of mixing and heat transfer in mixed electroosmotic pressure driven flow through T-shaped microchannels[J]. International Journal of Heat and Mass Transfer, 2014, 75(8):565-580.

15 HAMETTC K, TEMPLETON J, DUMPHY-GUZMAN K A, et al. Model based design of a microfluidic mixer driven by induced charge electroosmosis[J]. Lab on a Chip, 2008, 8(4):565-572.

16 BOCKELMANN H, HEUVELINE V, BARZ D P J. Optimization of an electrokinetic mixer for microfluidic applications[J]. Biomicrofluidics, 2012, 6(2): 024123.

17 DAGHIGHI Y, LI D Q. Numerical study of a novel induced-charge electrokinetic micro-mixer[J]. Analytica Chimica Acta, 2013,763(2):28-37.

18 LIM C Y, LAM Y C, YANG C. Mixing enhancement in microfluidic channel with a constriction under periodic electro-osmotic flow[J]. Biomicrofluidics, 2010, 4(1):014101.

19 ZHEN Y, HIROSHI G, MATSUMOTO M, et al. Active micromixer for microfluidic systems using lead-zirconate-titanate(PZT)-generated ultrasonic vibration[J]. Electrophoresis, 2000, 21(1): 116-119.

20 ZHEN Y, MATSUMOTO S, HIROSHI G, et al. Ultrasonic micromixer for microfluidic systems[J]. Sensors and Actuators A: Physical, 2001, 93(3): 266-272.

21 BENGTSSONM, LAURELL T. Ultrasonic agitation in microchannels[J]. Analytical and Bioanalytical Chemistry, 2004, 378(7):1716-1721.

22 GOKSEN G Y, IRA O W, THEODORE C M, et al. Ultrasonic mixing in microfluidic channels using integrated transducers[J]. Analytical Chemistry, 2004, 76(13):3694-3698.

23 崔海航,冯换春,许琳,等. W/O液滴绕流微柱阵列的数值模拟研究[J]. 应用力学学报,2015,32(1):76-82. CUI Haihang, FENG Huanchun, XU Lin, et al. Numerical simulation about the movement of W/O droplet flowing over micropillar barrier[J]. Chinese Journal of Applied Mechanics, 2015, 32(1): 76-82. (in Chinese)

24 LIAU A, KAMIK R, MAJUMDAR A,et al. Mixing crowded biological solutions in milliseconds[J]. Analytical Chemistry, 2005, 77(23): 7618-7625.

25 MURADOGLU M, STONE H A. Mixing in a drop moving through a serpentine channel: a computational study[J]. Physics of Fluids, 2005, 17(7):073305.

26 TUNG K Y, LI C C, YANG J T. Mixing and hydrodynamic analysis of a droplet in a planar serpentine micromixer[J]. Microfluidics and Nanofluidics, 2009,7(4):545-557.

27 JIANG L G, ZENG Y, ZHOU H B,et al. Visualizing millisecond chaotic mixing dynamics in microdroplets: a direct comparison of experiment and simulation[J]. Biomicrofluidics, 2012,6(1):012810.

28 KASHID M N, GERLACH I,GOETZ S, et al. Internal circulation within the liquid slugs of liquid-liquid slug flow capillary microreactor[J]. Industrial & Engineering Chemistry Research,2005, 44(14):5003-5010.

29 TICE J D, LYON A D, ISMAGILOV R F. Effects of viscosity on droplet formation and mixing in microfluidic channels[J].Analytica Chimica Acta, 2004, 507(1): 73-77.

30 WANG W T, ZHAO S F, SHAO T,et al. Visualization of micro-scale mixing in miscible liquids using l-LIF technique and drug nano-particle preparation in T-shaped microchannels[J]. Chemical Engineering Journal, 2012, 192(6):252-261.

31 HAN Hyejin, FURST Eric M, KIM Chongyoup. Lagrangian analysis of consecutive images: quantification of mixing processes in drops moving in a microchannel[J]. Rheologica Acta, 2014,53(7): 489-499.

Hydrodynamics and Mixing Process Analysis of Liquid-Liquid Two-phase Flow in Microfluidic T-junction

YANG Li1ZHANG Hui2WANG Yuanyuan1CHENG Jingmeng1LI Shanshan1

(1.SchoolofMechanicalEngineering,HebeiUniversityofTechnology,Tianjin300130,China2.GraduateSchool,HebeiUniversityofTechnology,Tianjin300130,China)

In order to reveal the characteristics of droplet mixing in a microfludic T-junction, the dynamic mixing process in droplet was studied by numerical simulations and experiments. The microfluidic chip was manufactured by soft lithography based on polydimethylsiloxane (PDMS), and the experiment phenomena of droplet formation and mixing process were analyzed with microscope system. The research results showed that the mixing efficiency was significantly influenced by the twirling effect which controlled the initial distributions of mixture during the droplet formation stage. While the droplet was separated from the dispersed phase in the junction region, the combined effect of viscous shear exerted by the continuous phase and the re-orientation of flow induced a vortex in the dispersed phase. As the two-phase interface in the droplet was rotated by the twirling effect, the mixed solutions were distributed to the front and back parts of the droplets. Therefore, the internal recirculation flow can bring in convection mechanism thus improving mixing. The twirling effect was noticeably influenced by the velocity of continuous phase. When the velocity of the continuous phase was slow, the twirling effect cannot distribute effectively for long droplets because of the large amount of fluid contained in the droplets. In contrast, the twirling effect appeared to be very effective for short droplets as the amount of fluid was small. When the flow velocity of the continuous phase was 0.04 μL/min, the mixing index was 0.82, which was two times higher than that of the mixing index when the flow velocity of the continuous phase was 0.005 μL/min. This study provided the insight of droplet formation and mixing performance inside the droplet in droplet-based microfluidics and it should be helpful for microdevice design and optimization.

microchannels; two-phase flow; mixing; twirling effect

10.6041/j.issn.1000-1298.2017.01.052

2016-06-14

2016-10-26

国家自然科学基金青年基金项目(51505123)和河北省高等学校自然科学青年基金项目(QN2016101)

杨丽(1983—),女,讲师,博士,主要从事微纳制造及微流控技术研究,E-mail: yangli5781@126.com

李姗姗(1983—),女,讲师,博士,主要从事微流控技术及微型传感器研究,E-mail: lssharbin@gmail.com

TQ027.1

A

1000-1298(2017)01-0397-09