64 m 新型平台供应船的优化设计

方维林

(芜湖造船厂有限公司,安徽 芜湖241001)

0 引言

近年来,传统的海工辅助船由于受服务功能的局限,作业性能相对较弱,因而必须加快自主创新和研发,促进海工辅助船舶产品升级。

64 m新型平台供应船(PSV)作为一种海洋石油钻井平台支持工作船,是在早期东南亚建造的同尺度同型船舶基础上进行优化设计的,增加了浮油回收等功能,同时可载运甲醇等三类化学品。本文在分析64 m新型平台供应船的技术特点基础上,从主要舱室及设备布置、推进系统配置、DP2动力定位系统、轴系安装工艺、用户思维设计等方面介绍了具体的设计优化方案。

1 技术特点及主要参数

1.1 技术特点

64 m新型平台供应船入级美国船级社(ABS),挂新加坡国旗,设计满足 SPS code 2008和 MLC 2006及无人机舱的要求,是一款适合无限航区、高度自动化、节能环保型多功能高端海工船。

本船船体为钢质全焊接结构,采用横骨架式结构,设有球鼻艏、方形艉、嵌入板式钢护舷和橡胶护舷,主甲板两舷设有挡货栏杆。

优化后的主要功能及配置如下:

(1)为钻井平台和岸线间运送所需的淡水、燃油、散装水泥、泥浆、钻井水、盐水、甲醇及类似化学品等各类物资;同时具备I级对外消防、救助、浮油回收、动力定位等功能。

(2)主推进系统配备2台主机和2台全回转舵桨装置,配置2台艏侧推、2台轴带发电机、3台主发电机组和1台应急发电机组。

1.2 主要技术参数及性能指标

总长 64.0 m

垂线长 57.6 m

型宽 16.0 m

型深 6.5 m

设计吃水 4.9 m

结构吃水 5.4 m

载重量(结构吃水时) ~2 000 t

定员 60人

主机功率 2×1 920 kW

主机转速 750 r/min

航速 13 kn

2 主要优化设计方案

2.1 总体布置优化

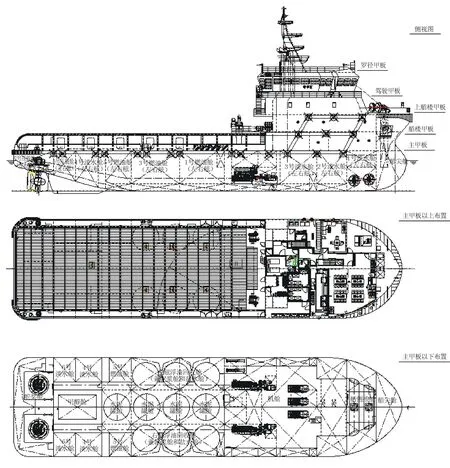

为增加浮油回收功能和装载甲醇及类似化学品,在保持船舶主要尺度不变的前提下,需要对总体布置进行重新优化设计使其更加合理。优化后的总布置图更加紧凑、合理,舵桨舱与水泥罐舱直接隔出甲醇舱,原泥浆盐水舱兼作浮油回收舱。具体布置如图1所示。

2.1.1 主甲板以下布置

本船主甲板以下由5道水密横舱壁组成,将主船体分隔成艏尖舱、艏侧推舱、机舱、散装水泥舱及浮油回收舱、甲醇舱和舵桨舱等6个舱段。全船共设有5道液压水密门,其中2道位于舵桨舱前壁,1道位于散装水泥舱及浮油回收舱前壁,2道位于机舱后部右舷和前壁。

艏尖舱Fr91向艏自船底部延伸至艏楼甲板终止,艏侧推舱位于Fr83至Fr91之间。

散装水泥舱及浮油回收舱、甲醇舱为载货区,位于Fr4至Fr50之间,舵桨舱位于Fr4向后的艉部。

机舱设于载货区的前方,位于Fr50至Fr83之间,设有各种必需的油舱柜。机舱底部的双层底下设置液舱或空舱。机舱和集控室均设有通向主甲板的梯道和应急逃口。

2.1.2 主甲板以上舱室布置

主甲板以上Fr91向艏的上层建筑内部设有厨房、舱厅、医务室、CO2室、空调机室、冷库、油漆间、储藏室等。

艏楼和上艏楼甲板设有应急发电机室、船员及特殊作业人员住舱、会议室等。

驾驶甲板位于上艏楼甲板以上,其布置视野开阔。驾驶室内有前后驾控区、海图区、无线电区和休息区等。

罗经甲板设雷达信号灯、雷达天线、卫星通信天线和若干信号灯等,对外消防炮设置在罗经甲板靠近烟囱顶部的两侧。

图1 64 m新型平台供应船总布置图

2.2 推进系统设计优化

由于同类型船推进系统配置3台侧推器(艏部2台,艉部1台)、2台主机、2套螺旋桨、2套舵机,因而使得系统配置复杂、经济性差且操纵性不良。

针对上述问题,本船经过对多种备选方案的分析比较,最终选用全回转舵桨装置,同时配有2台主机和2台艏侧推的推进方案。全回转舵桨装置不仅具备螺旋桨和舵的功能,而且系统配置简单,具有更为灵活的操纵性,同时与艏侧推组合可以更能有效地实现各种海况下DP2动力定位功能。

2.3 DP2动力定位系统设计优化

由于该型船只作业海域的天气经常极端变化,需要船舶自身在抵抗风浪和浪涌等恶劣海况下具有足够的动力定位能力,以满足对外消防和为钻井平台输送原料或物资等功能服务要求,因此动力定位能力是考量此类船舶实现作业能力的重要指标之一。在项目总体设计阶段,结合主推进、艏侧推等综合技术性能,优化DP系统设计,借助DP能力理论蝴蝶图分析,使得本船各种工况下具有较强的动力定位能力。

2.4 轴系安装新工艺设计优化

轴系加工与安装质量是提高轴系传递效率的一项关键技术。本船机舱位于船中靠艏,主机功率从飞轮端输出后,经高弹联轴节、中间轴、万向联轴节到离合器舵桨装置,属于典型的“Z”型长轴系。本船主要应用舵桨装置基座全站仪三维定位技术、斜轴系拉线法、下装式舵桨吊装法以及预镗孔等新工艺设计技术,有效控制轴系安装精度,使轴系传递效率在理论计算的基础上得到较大提高。

2.5 用户思维的设计方法

在把握总体性能基础上,打破传统单一设计思维模式,从营运市场现状与趋势、用户需求、操作可靠性与便利性等角度出发开展设计工作是本型船的创新点。取得的主要技术成果有甲板加注/排放站由传统的单舷1只变为单舷2只,适应在各种港口及基地加注和对外提供物资;坚持自主生产设计,利用三维软件TRIBON作为数字化设计工具,注重与船东沟通,了解船东的真实意图和想法,努力把船东意见消化在设计阶段,在全船综合布置特别是在设备、管电综合布置优化方面,大大提高了有效空间和操作便利。该项技术的成功应用受到船东、船检的高度评价。

3 结语

平台供应船的设计优化是一个系统工程,贯穿产品开发、设计和建造的各个阶段,总体设计时就应充分重视。本船优化设计主要体现以下方面:

(1)通过对舱室及设备布置进行优化,使其布置更加合理。

(2)推进系统和DP2动力定位系统通过设计优化,船舶系统配置简单,灵活性强,动力定位能力得到提高。

(3)轴系安装采用新工艺后,提高了轴系安装精度。

(4)从用户角度出发利用TRIBON软件满足用户要求。

尽管优化过程中遇到各种困难,产品完工交付后得到了船东和船检的认同,为后续同类型产品的优化设计打下坚实的基础。

[1] 中国船舶工业总公司.船舶设计实用手册[M].北京:国防工业出版社,2015.