闪速熔炼精矿喷嘴预混结构的优化与数值仿真

徐 鹏,吴玉月,刘 勐,张劲松,王守全

(1.合肥通用机械研究院,安徽合肥 230031;2.金冠铜业公司,安徽铜陵 244100)

1 前言

精矿喷嘴作为铜闪速熔炼炉核心设备,设置在闪速炉反应塔顶部,向炉内喷入铜精矿粉、富氧气以及工艺风,并使各类物料在反应塔顶部实现充分混合、燃烧,完成冶金反应[1]。目前,随着有色冶金技术的进步及大型化发展趋势,喷嘴精矿处理量不断增大,单台已经达到300t/h左右。而喷嘴处理量的提高也更容易带来铜精矿投入量波动范围大,炉料、空气及氧气混合不佳,烟尘率高、熔炼效果差等问题[2]。因此针对精矿喷嘴的研究,特别是使矿料与工艺风实现充分混合,在反应塔顶部有限的空间内进行迅速、完全氧化反应一直是相关研究热点[3~6]。

目前国内外关于精矿喷嘴相关闪速熔炼技术研究主要集中在两方面:一是通过数值仿真方法开展气粒混合研究,寻求合理的工艺参数,如在投料量增加过程中,工艺风、分散风和中央氧的最佳配比工况以使气粒混合充分。其中有代表性的研究如陈卓等以FLUENT 6.3软件为计算平台,建立了铜闪速炉熔炼过程数值模型,并针对高投料量下反应塔气粒两相变物理场信息分布变化特点展开仿真研究[7,8]。研究结果表明:分散风-工艺风的动量比对闪速炉内颗粒的分散效果影响显著;在适度分散精矿颗粒并有效控制其对反应塔壁造成冲刷蚀损的前提下,使用大分散风-工艺风动量比更有利于炉内气、粒两相混合与反应过程的顺利进行;而在相同分散风-工艺风动量比下,采用小工艺风风速的操作条件时炉内整体反应效果较佳。周俊等采用正交设计的方法,就闪速炉生产操作的3个主要配风参数(工艺风、分散风、中央氧)对炉内气、粒混合反应过程的影响关系进行系统仿真研究,得到基准工况条件下的操作参数优化配比方案[9]。仿真结果表明:分散风速度对气、粒混合反应过程的影响占主导地位;在优化工况条件下,炉内熔炼过程效率进一步提高,其烟尘发生率可控制在3.2%左右,炉内氧气基本消耗完全。这些研究为闪速炉喷嘴工艺参数的优化提供了理论依据。

另一方面研究则集中在喷嘴结构改进上。为解决富氧熔炼需要,芬兰某公司于20世纪70年代开发了中央扩散型精矿喷嘴,喷嘴中央设有氧气管,增加了与精矿的接触面积,使得反应更加彻底,现已发展到第四代,为目前精矿喷嘴结构型式的主流。此后研究者不断在中央喷射扩散型精矿喷嘴基础上进行改进。如J·西皮莱等在进口通道中设置了调节部件,通过调节反应气体流的横截面面积,调节从排放口排出的湍流速率,延长反应塔中精矿混合物颗粒处理时间,避免过快地点燃过度有效火焰,导致反应塔中部出现问题[10]。Jussi Sipili等为强化气粒混合,在传统中央扩散式喷嘴闪速炉空气腔倒圆锥筒内壁上设置旋流导流片,另外将全部工艺风切向进入空气腔中[11]。国内周俊等公开了一种闪速熔炼炉的精矿喷嘴,在水冷外套的下部外周壁上套设有旋流套管,旋流套管的管壁上设置有用于导气的旋流叶片,可使工艺风因旋流叶片的导气作用而以旋流的姿态排出与矿料进行混合,从而使得工艺风与矿料的混合更加充分、均匀,进而提高矿料燃烧效果,强化了反应塔内的传质、传热速率[12]。这些方法主要是改变喷嘴出口垂直向下的工艺风环状气流方向及速度,促使气粒两相在反应塔内混合充分。

无论是配风工艺参数的调节还是喷嘴结构的改进,目的都是提高气粒混合程度,但是工艺参数的调节效果会受到喷嘴结构的限制和影响,喷嘴结构改进也不能脱离工艺参数研究,两者之间存在密切联系,有必要结合起来分析研究。

2 关键结构优化设计

本文针对某铜冶炼企业使用的第四代精矿喷嘴进行了分析,提出了结构简单的新型预混结构,包括工艺风旋流、环氧风偏斜和吹散风、可调节分配进料口等优化方案;并采用CFD软件中多相流模型进行气粒两项流动过程仿真分析,调节相关工艺配风参数。研究分析气粒两相运动特性,实现进料均分、提高工艺风旋流及精矿粉流化效果,促进流动及混合。

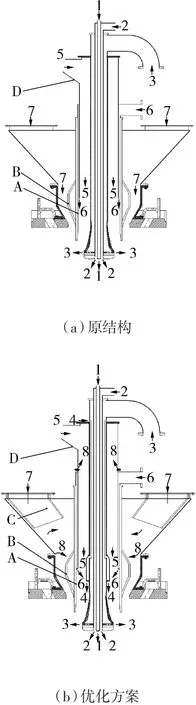

优化后的喷嘴结构方案如图1所示。其工作原理是精矿粉通过精矿喷嘴进料箱进行均匀分料,并通过环状吹风结构8进行初步分散;然后精矿粉下行通过切向环氧风偏斜风口6、吹散环风口4搅拌预混,由分散锥滑道滑行进行分料发散;最后在喷嘴出口再通过分散风3、中央氧1以及旋流工艺风7的进一步分散预混,使得气流以一定角度与精矿粉射流交叉,或以“旋转”气流搅拌,或以壁面孔的射流穿透精矿粉等方式强化混合[13],不断提高气粒混合程度。

图1 精矿喷嘴结构示意

2.1 工艺风旋向

工艺风是实现精矿与气体混合的重要介质,为获得更好的气粒混合效果,在工艺风入口加装工艺风偏角管(见图2),强制工艺风旋流,使精矿粉在反应塔内呈旋转状态下落,延长其在反应塔中的悬空停留时间,促进精矿粉分布,提升气粒混合效果,同时减轻矿料对反应塔壁的冲刷。

图2 工艺风偏角管

2.2 环氧风偏斜和吹散风

增加吹散风使风向向下,修改环氧风风口并与垂直方向呈40°角度倾斜。通过吹散风沿分散锥的曲线喷吹方向,与环氧风和精矿粉颗粒进行进一步搅拌预混(见图3)。

图3 环氧风与吹散风

3 数值分析

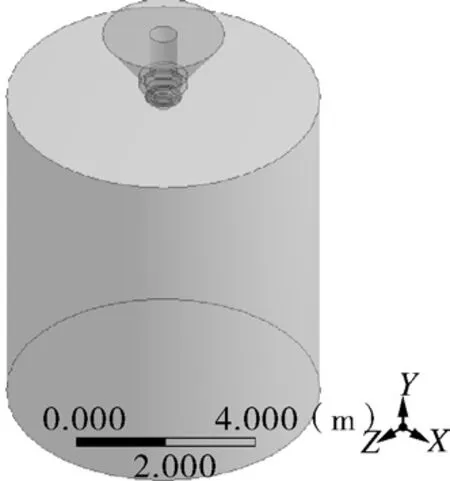

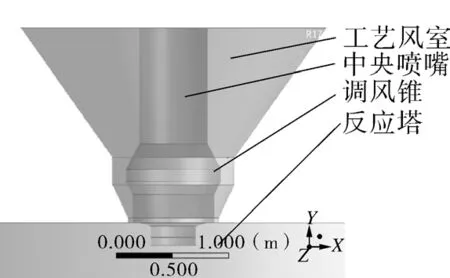

为研究上述结构优化对精矿粉分布效果的影响,建立如下分析模型,包括工艺风室、中央喷嘴、调风锥及反应塔(见图4)。工艺风室为工艺风进入反应塔的通道,顶部为工艺风入口,入口直径703.2 mm,风量37000 Nm3/h。中央喷嘴贯穿于工艺风室中心,提供分散风及中央氧,分散风风量3450 Nm3/h,风压45 kPa,中央氧风量2000 Nm3/h,风压22 kPa。反应塔直径7 m,高8 m,为精矿粉与各股配风混合、反应场所。精矿粉投料量为2.2×105kg/h,粒径采用 rosin-rammler函数分布于1~5 mm 间。

图4 分析模型

3.1 仿真计算模型

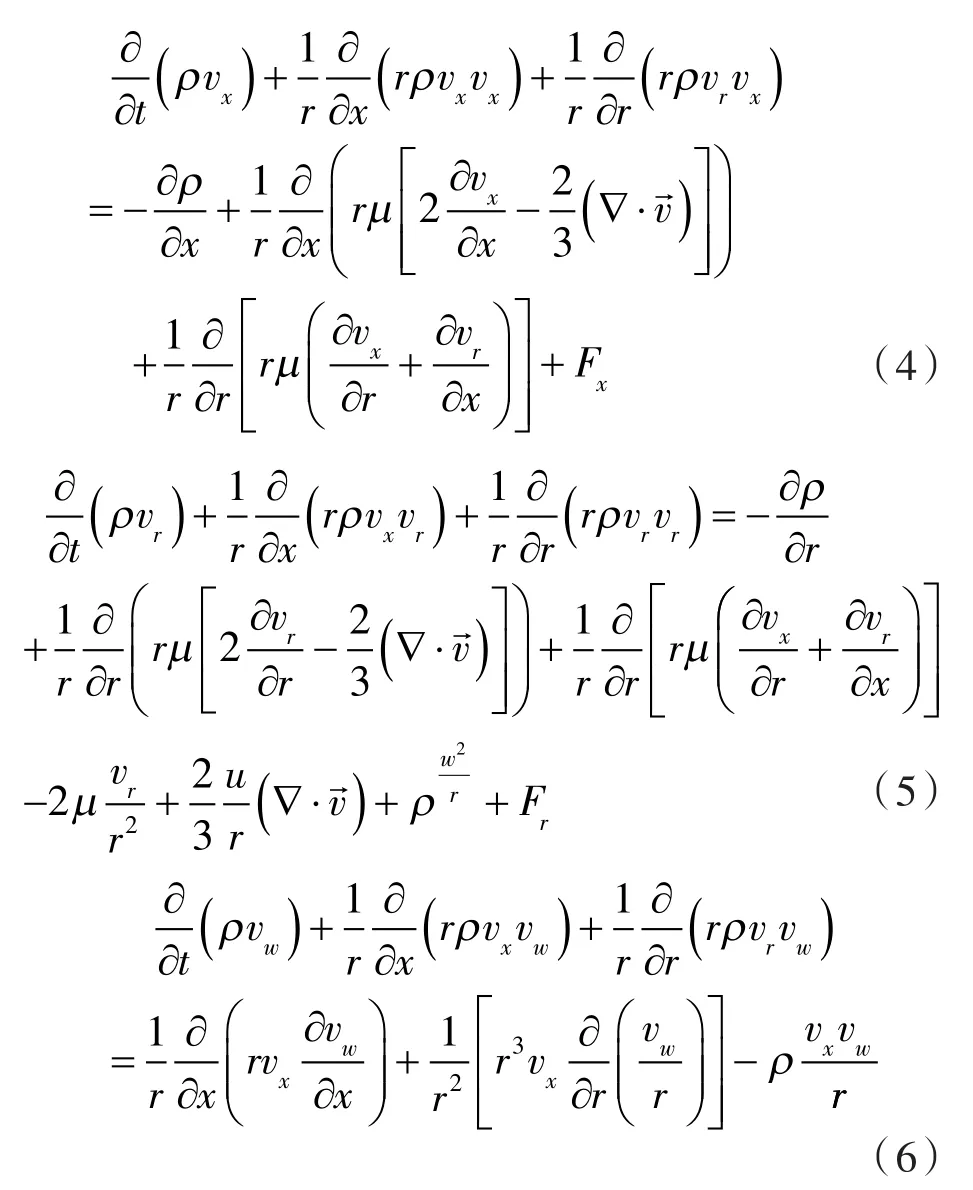

气流和精矿粉颗粒进入反应塔后形成典型的气粒两相混合流动。本文采用压力基稳态双精度算法,研究冷态下不同结构及配风条件对精矿粉分布效果的影响,并通过如下控制方程组客观描述气、粒两相间传递过程的特征[14,15]。

(1)质量守恒方程:

式中 ρ——流体密度

Sm——从分散相进入连续相的质量

对于2D轴对称模型,质量守恒方程表达为:

式中x,r——轴向坐标、径向坐标

vx,vr——轴向速度、径向速度分量

(2)动量守恒方程:

式中p——静压

ρ→——重力体积力

——外界体积力

μ——分子黏度

I——单位张量

对于旋流模型,轴向动量守恒方程、径向动量守恒方程、切向动量守恒方程分别表达为:

式中x,r——轴向坐标、径向坐标

Fx——外界体积力轴向分量

u——切向坐标

vw,w——切向速度、旋转速度

Fr——外界体积力径向分量

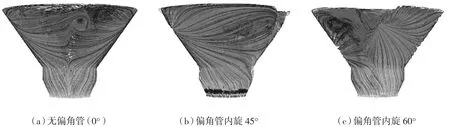

(3)组分传输方程

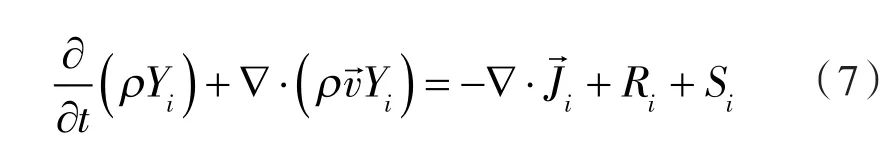

(4)离散相模型

式中up——颗粒相速度

uc——连续相速度

FD(uc-up)—— 单位质量颗粒所受的拖曳力

gx——重力加速度

ρp——颗粒相密度

ρc——连续相的密度

μc——连续相的黏度

dp——颗粒的平均直径

CD——常数

Re——气流流过颗粒时的绕流雷诺数

3.2 分析与讨论

3.2.1 工艺风偏角管

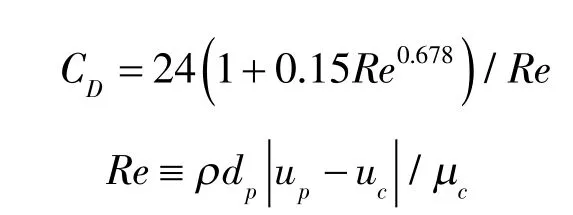

工艺风偏角管的内旋角度直接决定了工艺风进入风室的初始速度、旋流角度,进而影响工艺风通过调风锥截面进入反应塔的速度、旋流角度(见表1),使工艺风与精矿粉的混合效果发生变化。

表1 工艺风偏角管内旋角度对工艺风风速及旋流角度的影响

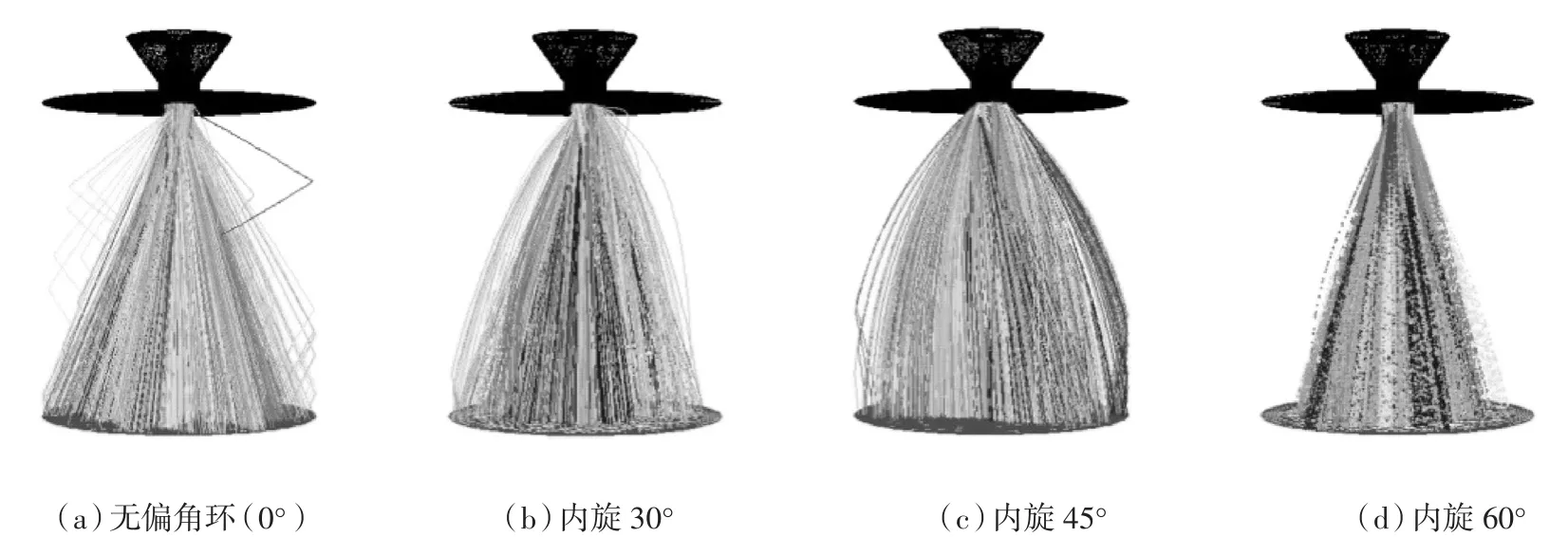

表1中,随着工艺风偏角管内旋角度从0°逐渐增大至45°,工艺风的轴向速度、切向速度、径向速度及旋流角度逐渐增大,但当内旋角度增大至60°,轴向速度明显下降。从风室内工艺风风向变化分析其原因(见图5),无偏角管时,左右两侧进入的工艺风在中间平面相互冲击,工艺风基本上无旋流角度,压力损失大;当装置内旋45°偏角管时,两侧进入的工艺风形成良好的旋流效果,同时压力损失较少,出口风速增大;当内旋角度增大至60°时,入口处的工艺风旋流过大,压力损失增加,导致出口处的轴向速度下降。

图5 工艺风偏角管内旋角度对工艺风风向的影响

从图6中可看出,随着偏角管内旋角度逐渐增大,工艺风旋流角度也逐渐增大,精矿粉分布轨迹曲线更加柔和。偏角管内旋45°时,精矿粉分布效果最为理想,而当偏角管内旋超过45°时,精矿粉分布效果明显恶化,这与工艺风速度变化的规律一致。因此通过设置内旋45°的工艺风偏角管,促进工艺风旋流,可以有效提升精矿粉分布效果。

图6 工艺风偏角管内旋角度对精矿粉分布效果的影响

3.2.2 环氧风和吹散风

环氧风和吹散风作为流化风,合适的风量大小是实现合理配风的关键,也是研究重点。为适应对环氧风和吹散风出口细节的模拟,采用Axisymmetry Swirl边界条件将三维模型简化为二维轴旋转模型。环氧风作为一次流化风,以5 mm壁面孔射流吹向精矿粉,吹入方向与垂直方向呈40°;吹散风作为二次流化风,以5 mm壁面孔射流吹向精矿粉,方向与垂直方向一致。通过调节环氧风及吹散风风量,使不同粒径精矿颗粒适当分离并合理分布,实现合理配风、形成有利的空气动力场,使气粒混合均匀。

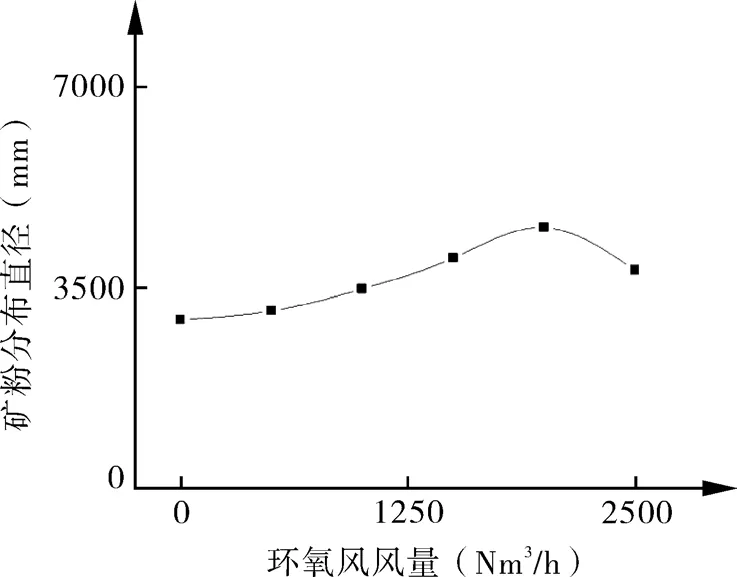

(1)环氧风风量对精矿粉分散效果的影响

在不通入吹散风的前提下,通入环氧风并逐步调节其风量,得出不同风量环氧风对精矿粉分布直径的影响。

如图7,8所示,在0~2000 Nm3/h风量区间内,精矿粉分布直径与环氧风风量正相关,当风量超过2000 Nm3/h,精矿粉分布直径减小;但是随着环氧风风量超过1500 Nm3/h,较大粒径的精矿粉开始向外侧扩散,使中心位置发生缺料,不利于精矿粉的均布。

图7 环氧风风量对精矿粉分布效果的影响

图8 环氧风风量对精矿粉分布直径的影响

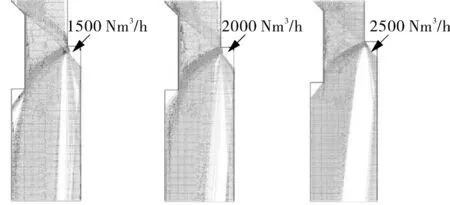

而且当环氧风风量为1500 Nm3/h时,可有效促进气粒均匀混合,此时精矿粉较好地充盈于矿料下行通道内;风量增大至2000 Nm3/h,射流压力增加,精矿粉产生向内环处偏聚的趋势;风量继续增大至2500 Nm3/h,射流压力进一步增加,精矿粉几乎完全被吹向内环,无法与气体充分混合,不能起到促进精矿粉分布的作用(见图9)。因此环氧风风量应控制在1500 Nm3/h,既保证良好的精矿粉分布直径,又避免中心发生缺料。

图9 环氧风风量对精矿粉吹散效果的影响

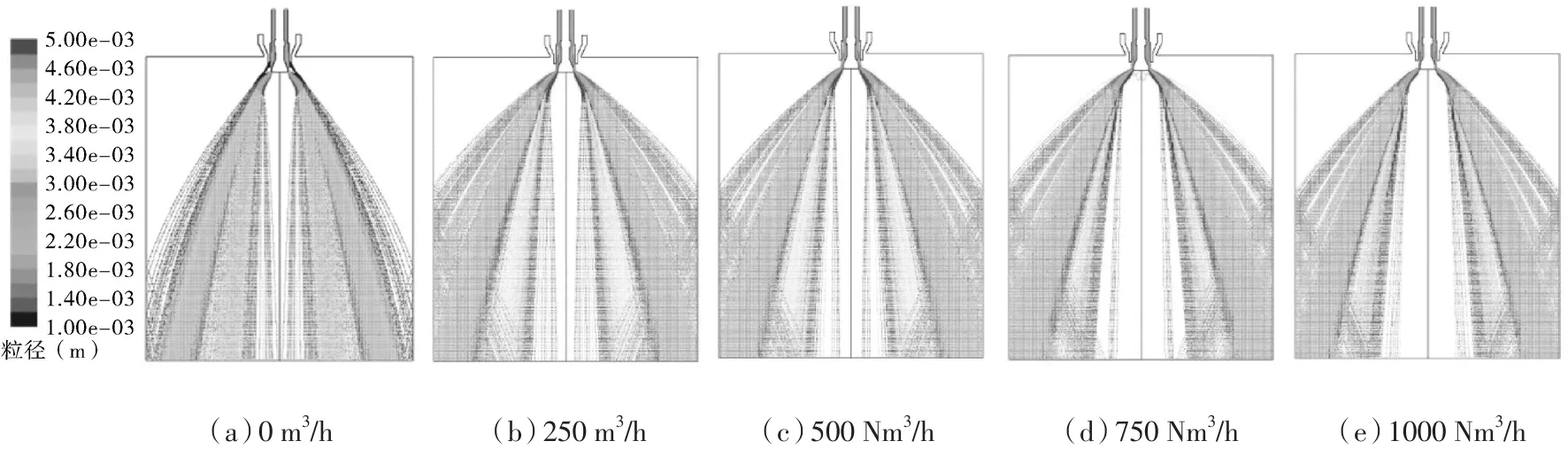

(2)吹散风风量对精矿粉分散效果的影响

在通入1500 Nm3/h环氧风的前提下,通入吹散风使精矿粉加速下落至分散锥表面,并通过分散锥喷出至反应塔内(见图10)。

图10 吹散风风量对精矿粉吹散效果的影响

如图10所示,在通入250 Nm3/h吹散风后,精矿粉的分布直径明显增大,提升了矿粉的分布效果。当吹散风风量继续增大至500 Nm3/h后,较大粒径的精矿粉也开始向外侧发生扩散,使中心位置发生缺料,不利于精矿粉的反应。故吹散风风量应控制在250~500 Nm3/h间。

4 结论

(1)通过工艺风旋流、环氧风偏斜和吹散风、可调节分配进料口等预混结构优化方案,并调节相关工艺配风参数,可有效改善气粒混合不均匀、不充分的问题,进而提高矿料燃烧效果。

(2)工艺风偏角管能够获得良好的旋流效果,减少工艺风在风室内的压力损失,并增大工艺风的出口速度,促进精矿粉与工艺风的混合效果。吹散风-环氧风对精矿粉颗粒的分散效果影响显著,合理的配风风量可获得理想的精矿粉分布效果,更有利于气粒两相混合过程。

(3)本文主要研究冷态下不同结构及配风条件对精矿粉分布效果的影响,未考虑相互之间叠加效果,也未涉及气粒两相在反应塔内复杂反应过程,需在后续工作中予以关注及研究。

[1]姜桂平,廖春发.闪速熔炼精矿喷嘴的发展历程及其生产实践[J].铜业工程,2008(2):31-34.

[2]姜桂平.闪速炉精矿喷嘴的技术改进[J].铜业工程 ,2002(3):20-22.

[3]汤才铄.中央扩散型精矿喷嘴空气动力学特性冷模实验研究[D].长沙:中南大学,2014.

[4]Chen Zhuo,Wang Yunxiao.Simulation Study of Intensified Flash Smelting Process[C].Dipl. Ing.Jens Haxre.GDBM.Copper 2010. Hamburg:Papierflieger,2010: 1313-1323.

[5]孙彦文,艾元方,陈红荣.旋流燃烧器颗粒分散特征研究 [J].有色金属(冶炼部分),2016(4):8-12.

[6]董广刚,葛哲令,曾庆晔.闪速炼铜技术的自主创新与发展[J].铜业工程,2015(6):31-35.

[7]陈卓,王云霄,宋修明,等.高投料量下炼铜闪速炉内熔炼过程的数值模拟[J].中国有色金属学报 ,2011,21(11): 2916-2921.

[8]陈卓,毛永宁,赵荣升,等.闪速炉熔炼配风对反应过程的影响[J].中南大学学报(自然科学版 ),2012,43(2): 730-737.

[9]周俊,陈卓,谢德成.基于正交试验闪速熔炼过程操作参数的优化[J].中国有色金属学报,2013,23(10):2977-2984.

[10]西皮莱J,佩尔托涅米K,比约克伦德P,等.精矿喷嘴[P].发明 ,ZL200880105946.7,2008.09.01.

[11]Jussi Sipila,Espoo FI,Kaarle,et al.Concentrate burner[P].US,US20100207307A1,2010.08.19.

[12]周俊,陈卓,周孑民,等.一种悬浮熔炼炉喷嘴[P].中国专利:CN104251622 A,2014-12-31.

[13]侯凌云.喷嘴技术手册[M]. 北京:中国石化出版社,2007:263-264.

[14]李金梦,郑宏亮,刘霞,等.基于计算流体力学模拟的蒸汽喷射器结构优化[J].流体机械,2016,44(7):42-46.

[15]SAS IP,Inc.ANSYS Help Viewer[Z].2015.