海上风电塔筒涂层电化学阻抗谱快速评价技术研究

刘扬波,张 斌,王钊桐,朱春生,阮红梅,陈 川,张明珠

(1.南方海上风电联合开发有限公司,珠海 519080; 2.威凯检测技术有限公司,广州 510700;3.中国电器科学研究院有限公司工业产品环境适应性国家重点实验室,广州 510080;4.中国电器科学研究院有限公司,广州 510300)

前言

目前,海上风电已经成为广东省发展风电产业的重要方向,预计到2020年,广东省海上风电将接近1 000万千瓦。但值得注意的是,广东省属于典型的湿热沿海地区,环境条件恶劣,容易引发很多腐蚀问题。海上风电的开发,对结构件以及电器设备的防腐提出更高的要求。对于钢结构的防腐,目前还属有机涂层防腐使用最为方便因此得到了广泛的应用[1-3]。为了顺应市场的需求,各种新型有机涂层层出不穷,其质量更是层次不齐,因此如何对涂层体系的性能进行有效评估成为行业为关注的焦点问题。传统的盐雾试验、浸泡试验等能够一定程度上的对涂层进行性能评价,但是也存在只能从外观上对其进行评价,而且这种评价往往带有主观性[4-8],因此迫切需要一种能够快速评价钢结构涂层耐蚀性能的评价方法。

随着电化学测试技术的进步,目前已经有很多学者采用电化学阻抗谱法对涂层体系进行研究[9-11]。为此本文将通过自然环境暴露试验、海水浸泡试验以及盐雾试验对三种钢结构涂层体系的耐蚀性能进行评估,同时采用电化学阻抗谱对三种钢结构涂层体系的耐蚀性进行快速评价,并将电化学测试结果与传统评价方法的结果进行对照分析。

1 实验部分

1.1 实验材料

试验样品为尺寸:150 mm×70 mm×3 mm的Q345金属钢板。样品表面采用喷射清理达到ISO 8501-1中定义的Sa2.5级,表面粗糙度符合ISO 8503-1中定义的中级,随后依次用乙醇和丙酮清洗打磨过的表面,干燥后,由1#、 2#、 3#三家涂料商采用环氧底漆和耐磨环氧漆同一涂料体系对样品进行涂膜,涂膜厚度为880 μm。

现场长期挂片试验样品与人工模拟试验用样品一致,不过所有样品需按照GB/T 1771-2007进行划痕处理,表面划线应划透涂层直至底材。

为了方便电化学阻抗测试试验过程中样品与工作电极的接触,我们将样品的一段涂层剥离使其露出基材,同时需要提前将样品放置于人工模拟海水中浸泡,以待实验时备用。

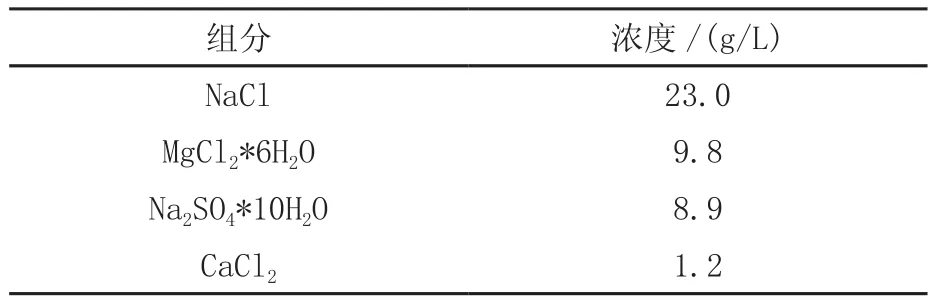

所有药品均为分析纯试剂, 腐蚀介质为人造海水,其中人造海水中组成和浓度配比如表1所示。

1.2 实验方法

1.2.1中性盐雾试验

本项目采用WKNE-0185湿热盐雾试验箱开展5 000 h中性盐雾试验,样品采用垂直悬挂放置方式。依据标准:GB/T 1771-2007《色漆和清漆耐中性盐雾性能的测定》,试验的具体条件为:试验温度:35 ℃,pH值:6.5~7.2,氯化钠溶液浓度:50 g/L,盐雾沉降量:1~2 ml/80 cm2/h,

1.2.2海水浸泡试验

参考GB/T 9274《色漆和清漆耐液体介质的测定》对试验样品进行海水浸泡试验,其中液体介质:GB/T 7790-2008规定的人造海水,试验时间:5 000 h,样品垂直放置,其中人造海水中组成和浓度配比如表1所示。

表1 人造海水中组分和浓度配比

1.2.3自然环境暴露试验

依据标准:GB/T 5776-2005 金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则,试验地点:海南三亚试验站,根据标准相关要求对试验样品进行安装,样品在放置过程中,应注意各个样品之间不能互相接触,试验样品与任何在试验条件下会影响其腐蚀的其它材料也不要发生接触。试验总时间为2年,取样周期分别为0.5年、1年和2年,共取3次样品。现场试验照片如图1所示。

1.2.4电化学阻抗谱测试

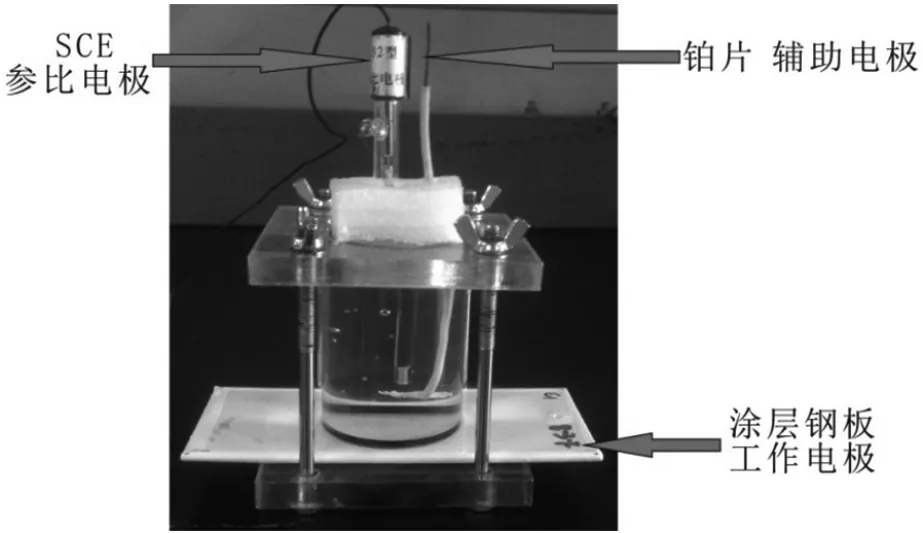

EIS测量采用PRA273+Solartron1255B,选用SCE 作为参比电极, Pt片作为辅助电极,正弦波振幅10 mV,于开路电位(OCP) 下进行,对数扫频范围为100 kHz -10 mHz。为确保实验数据的重现性,每组实验均进行3次。

准备两个大小相同的有机玻璃板,其中一块板中间留有直径为5 cm的孔,一个直径为5 cm的有机玻璃圆筒(底部有内嵌槽用于镶嵌橡胶圈),然后按照有机玻璃板,待测试样品(待测面朝上放置),有机玻璃圆筒,带孔有机玻璃从下至上的顺序排列后再用螺钉将四周固定好,如图2所示,并按照图2中所示插入参比电极和辅助电极。

2 结果与讨论

2.1 钢结构涂层样品干膜厚度测试

对三种钢结构涂层样品进行干膜厚度测试,为了保证测试结果具有代表性,我们从中任意选择了5块样品,测试结果如表2示。

从上表2中,我们发现,三组样品的表面涂层的厚度一致性相对稳定,其中样品3 的厚度均值在818 μm,相对于设计厚度偏低,样品1和样品2厚度相对偏高,其中样品2厚度相对偏高。

表2 飞溅区钢结构涂层厚度测量值

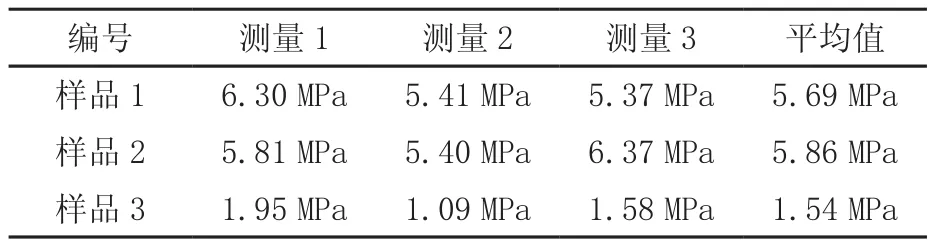

2.2 附着力测试结果

对三种飞溅区钢结构涂层样品进行附着力测试,测试结果如下表3所示,试验后样品的照片如图3所示。

飞溅区钢结构样品涂层附着力测试结果显示,样品3涂层附着力远小于5 MPa,这可能是由于样品钢基材厚度较低导致。其余样品涂层附着力均符合大于5 MPa的要求。样品2主要为底漆内部的破坏,样品3主要为基材与底漆之间断裂,样品1主要为底漆和中间漆之间断裂。

2.3 人工模拟试验评价钢结构涂层性能

2.3.1中性盐雾试验

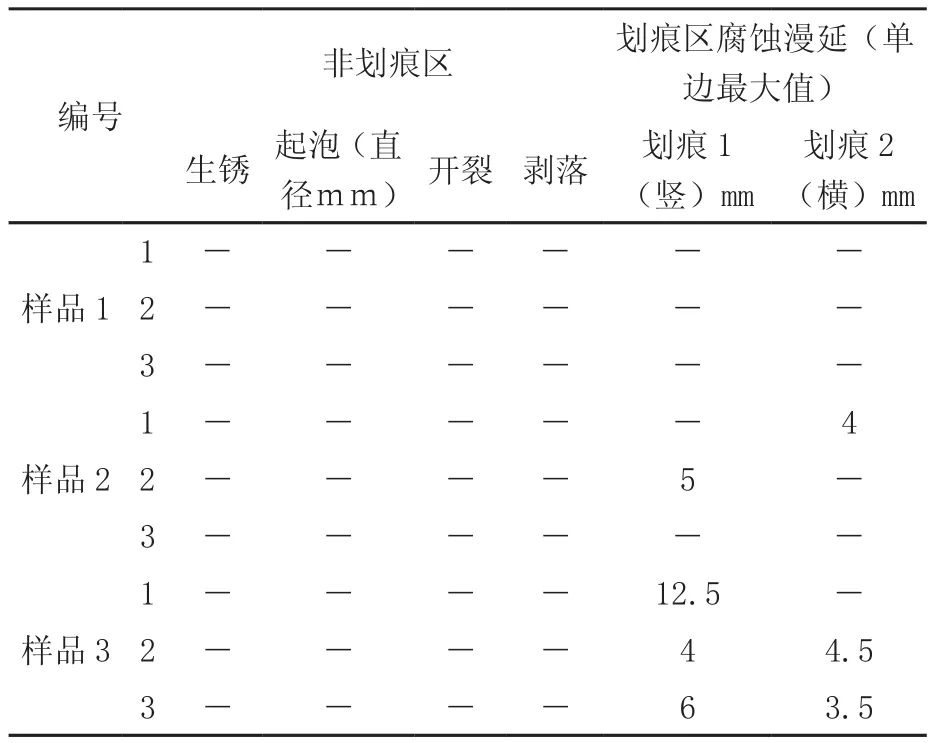

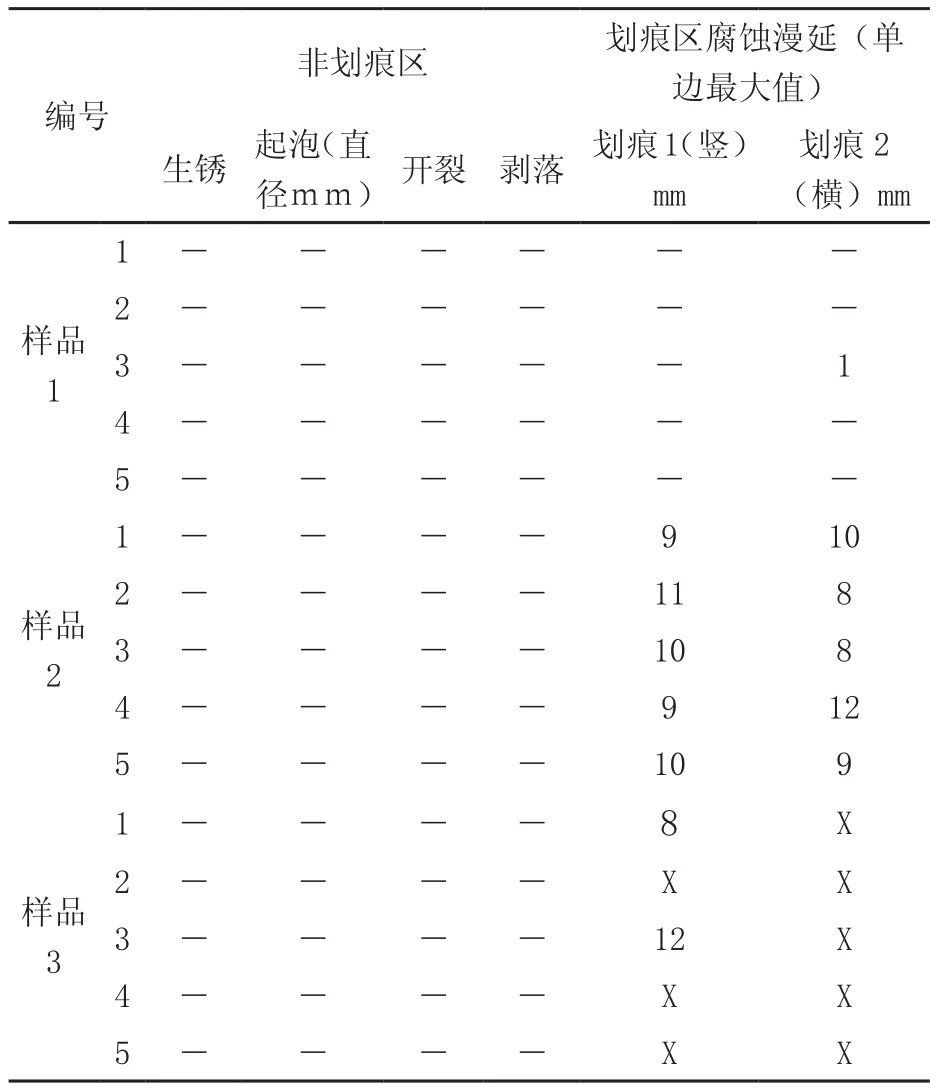

为了有效的模拟海洋环境中盐雾环境对飞溅区钢结构涂层的影响,我们对三种钢结构涂层样品进行了中性盐雾试验测试,试验的总时间为5 000 h,本试验分阶段取样,其中编号1、2、3为2 500 h的中期取样,取样分析结果如表4所示,编号4、5、6为5 000 h的后期取样。取样分析结果如表5所示。样品进行5 000 h盐雾试验后表面形貌图如图4所示。

图1 海南三亚飞溅区钢结构自然环境暴露试验

图2 电化学测试样品安装示意图

从上表4中我们不难发现,除了样品1经过2 500 h盐雾试验取样后无明显变化,其余样品划痕区腐蚀均有不同程度的扩展,其中样品3腐蚀较为严重部分样品的裂纹扩展度在10 mm以上,样品2腐蚀情况相对较弱,只有少数样品出现了轻微的腐蚀扩展。

盐雾试验5 000 h取样后,样品3有部分样品裂纹扩展已达边界,样品2部分样品划痕区腐蚀漫延单边长度均在10 mm以上,仅样品1较好。

中性盐雾试验结果表明三组样品的耐盐雾性能优劣顺序为:样品1 >样品2>样品3。

表3 飞溅区钢结构涂层附着力测试结果

表4 飞溅区钢结构涂层样品耐中性盐雾2 500 h取样结果

表5 飞溅区钢结构涂层样品耐中性盐雾5 000 h取样结果

图3 飞溅区钢结构涂层样品附着力测试后照片

图4 5 000 h中性盐雾试验后飞溅区涂料样品照片

图5 5 000 h模拟海水浸泡试验后样品照片

2.3.2海水浸泡试验

海上风电钢结构飞溅区部位经常受到海水的冲刷与浸泡,为了模拟飞溅区钢结构涂层在海水中浸泡的性能,我们参考GB/T 9274《色漆和清漆耐液体介质的测定》对试验样品进行海水浸泡试验,样品垂直放置。图5为三组飞溅区钢结构涂层样品在模拟海水中浸泡5 000 h后的样品照片。

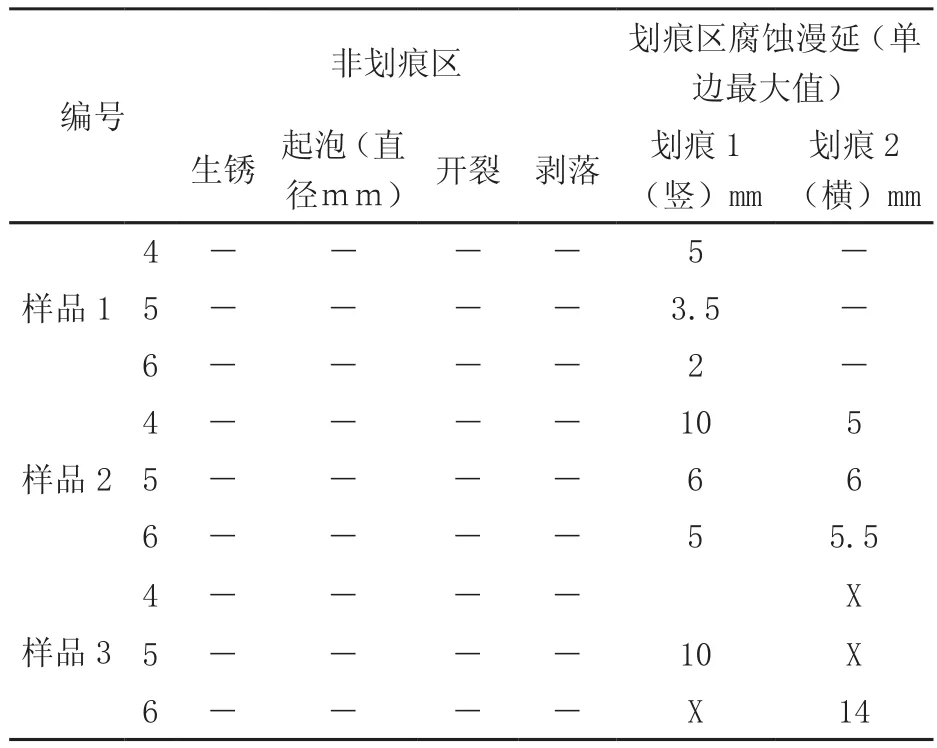

依据标准GB/T 9274对试验样品做外观的评定检查分析发现,经过海水浸泡2 500 h后,所有样品划痕区均发生锈蚀,但仅有样品3部分样品划痕区发生腐蚀扩展。5 000 h海水浸泡后,样品1、样品2划痕区均未发生腐蚀扩展,唯独样品3划痕区发生了严重的腐蚀漫延。如表6所示。

海水浸泡试验结果表明三组样品的耐盐雾性能优劣顺序为:样品1 >样品2>样品3。

2.4 自然环境暴露试验

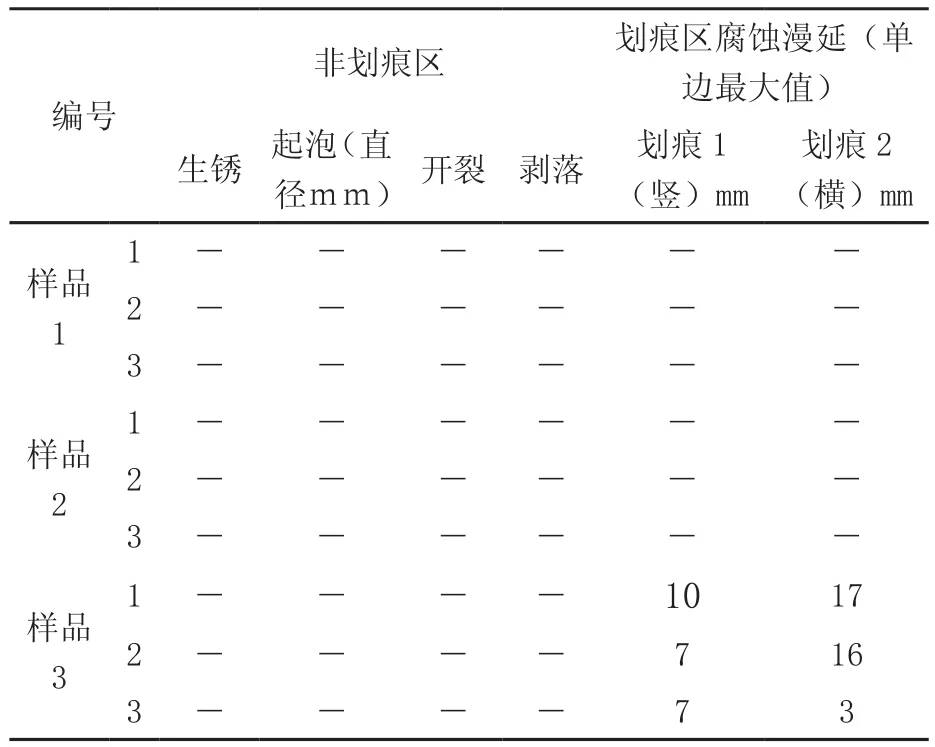

实验室加速试验能够快速评价涂层的性能,但是对于涂层性能的评定,自然环境暴露试验一直是最有说服力的评价方式。自然环境暴露试验一直是其他试验的参考。如图6所示为半年取样海水飞溅区钢结构涂料现场试验后样品照片。

表6 飞溅区钢结构涂层样品海水浸泡5 000 h取样结果

本次自然环境暴露试验时间从2013年6月开始,表7为6个月取样结果。

从表7中可以看出1号样品基本未发生变化,性能最优, 3号样品较差,2号样品均有腐蚀单边扩展到边界的情况发生。

图6 海南三亚海水飞溅区钢结构涂层样品6个月自然环境暴露试验后照片

海南三亚飞溅区钢结构自然环境暴露试验结果表明三组样品的耐盐雾性能优劣顺序为:样品1 >样品2>样品3。

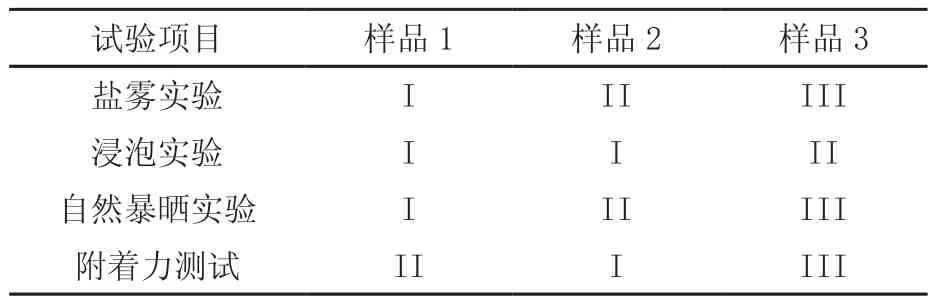

2.5 综合性能分析

涂层的综合性能将直接决定海上风电塔筒涂层能否达到20年以上的使用寿命,海上风电塔筒飞溅区涂层由于长期受海水冲刷及盐雾环境的影响,因此对其耐盐雾腐蚀性能和耐海水浸泡性能提出了较高的要求。为了对飞溅区涂层性能进行综合评价,我们采用I(表示最好或最高)、II(表示中等)、III(表示最差或最低)对环境模拟实验结果进行综合性能评级,结果如表8所示。

表7 海南三亚钢结构涂料飞溅区现场试验样品6个月取样结果

如表8所示,样品3的综合性能等级最低,样品2综合性能要优于样品3,样品1的综合性能优于样品1、样品2。这可能是因为样品3附着力较小,平均值未超过5 MPa,即样品3涂层体系与基材的结合力较弱,腐蚀介质容易渗透到涂层体系底漆,进而与基材接触,从而发生化学反应,导致基材腐蚀失效。样品1、样品2附着力超过5 Mpa,对腐蚀蔓延及起泡、剥落的抵抗力相对较强,耐腐蚀性能也就越强[12]。

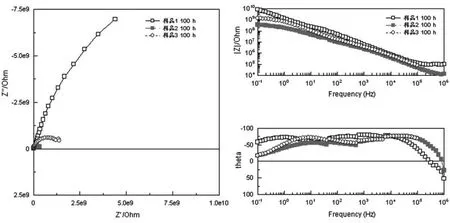

图7 三种钢结构样品海水浸泡100 h后电化学阻抗谱

2.6 电化学阻抗法评价钢结构涂层的性能

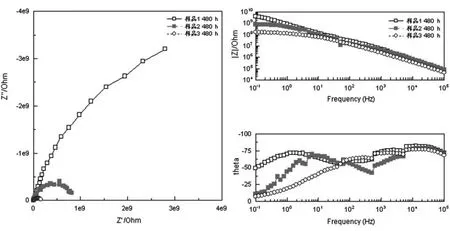

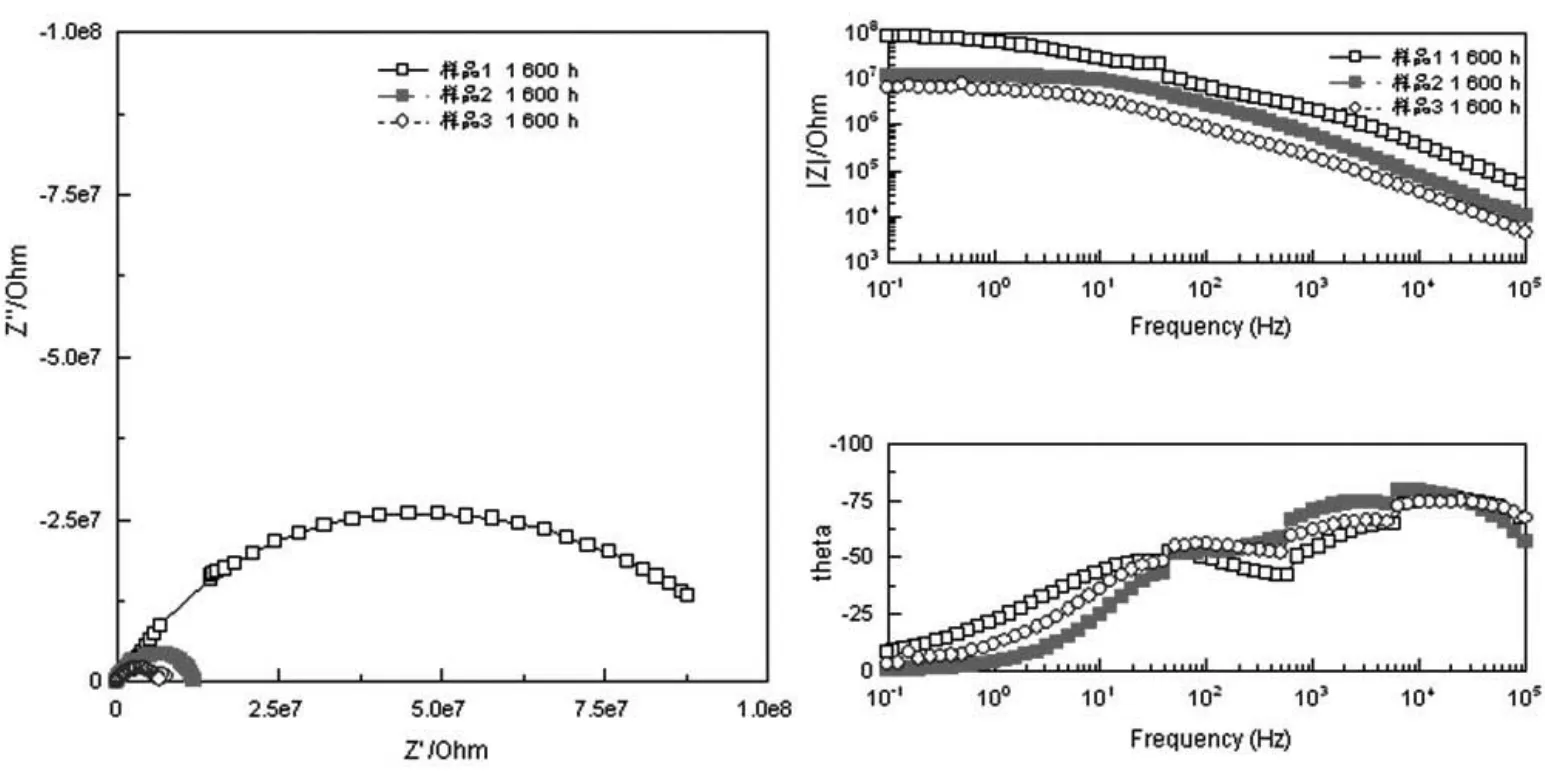

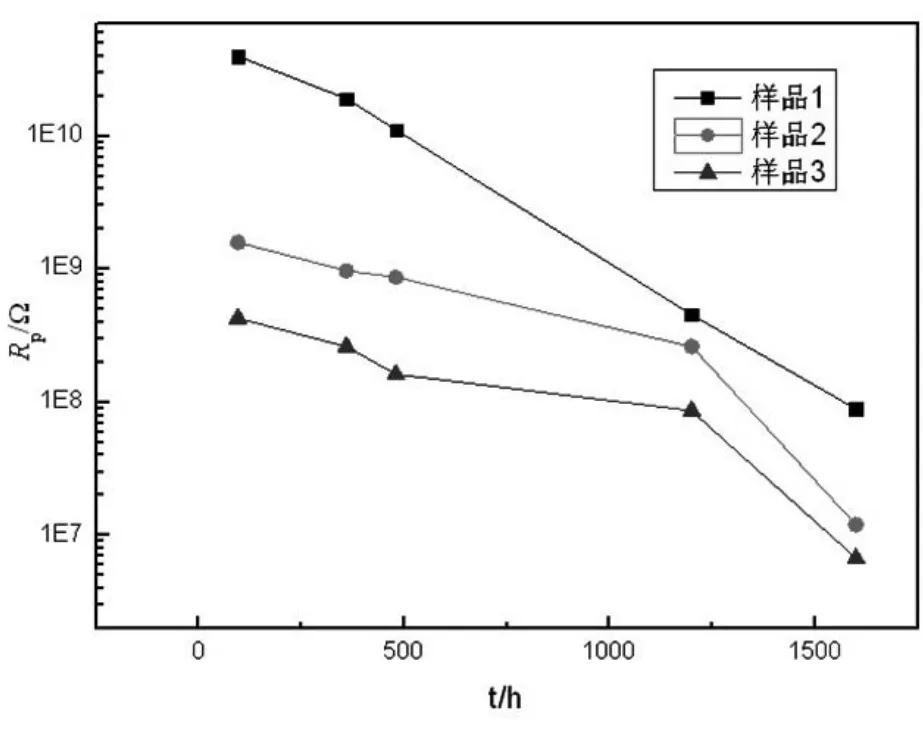

为了对三种钢结构涂层体系的耐蚀性能进行快速评价,我们分别对三种钢结构涂层样品进行海水浸泡试验100 h、480 h、1 600 h后的进行电化学阻抗谱测试,测试结果如图7-9所示。

表8 综合性能评级

图8 三种钢结构样品海水浸泡480 h后电化学阻抗谱

图9 三种钢结构样品海水浸泡1 600 h后电化学阻抗谱

采用专业的分析软件对电化学阻抗谱进行分析,并将分析结果通过画图软件作图,结果如图10所示。海水浸泡试验100 h时,样品1、样品2、样品3 Rp分别为3.99E10、 1.59E9、 4.28E8,而随着海水浸泡试验的延长,三种样品对应的Rp随之减小,直到海水浸泡1 600 h 样品1 Rp下降到8.97E7,样品2 Rp下降到1.17E7,样品1 Rp下降到6.74E6,一般认为当体系中涂层表面电阻保持在108~109Ω·Cm2时,金属有机涂层体系具有很好的防腐蚀性能,涂层表面电阻低于107Ω·Cm2则表明体系的防腐蚀能力已下降,当涂层表面电阻降低到106Ω·Cm2时说明涂层对水等粒子的阻挡能力已经很低,在涂层/金属界面有可能发生电化学腐蚀反应[13-16]。也就是说海水浸泡初期,三种样品均具有很好的防腐蚀性能,海水浸泡1 600 h,三种样品的防腐能力均已下降,其中样品3钢结构涂层体系对水等粒子的阻挡能力已经很低,在涂层/金属界面有可能发生电化学腐蚀反应。随着海水浸泡试验时间的延长,三种钢结构涂层样品的Rp大小关系一直为样品1>样品2>样品3。电化学测试的结果与常规试验方法测试的结果一致。常规的环境模拟试验往往需要几千小时甚至更长的时间才能对钢结构涂层体系的优劣以及耐蚀性能进行有效的评估,而采用电化学阻抗谱的方法进行评价往往只需要几十小时,甚至随着技术的改进,可以实现实际使用过程中的快速评价。电化学阻抗谱不能能够反映更多关于涂层失效过程的有效信息,而且能够实现快速评价。

图10 三种钢结构涂层样品Rp随浸泡时间的关系

3 结论

1)采用常规环境试验对三种样品进行综合性能评估,结果显示样品的综合性能:样品1>样品2>样品3。

2)利用电化学阻抗谱评价3种经典涂层体系的防护性能。综合数据处理结果显示,样品耐蚀性能优劣顺序为样品1>样品2>样品3,即电化学快速评价结果与常规实验结果一致,表明利用采用电化学阻抗谱快速评价涂层性能这种方法是可行的。

3)随着技术进步,目前已有设备厂家生产出便携式涂层阻抗测试仪,该设备可自带电池供电,结合数据分析软件,即可实现工程现场对钢结构涂层性能进行快速评价。而传统评价方法受设备成本及场地的限制很难实现现场工程化的应用。

[1]陈川, 黄海军, 王俊, 等. 我国湿热海上风电大气区金属重防腐涂料的性能研究[J]. 装备环境工程, 2015, 12(4): 89-94.

[2]陈川, 黄海军, 王俊, 等. 湿热海上风电钢结构飞溅区涂料耐久性评价技术研究[J]. 涂料工业, 2015, 45(6): 56-59.

[3]张晓东,王俊,揭敢新,等. 我国东南沿海海上风电塔架防护涂装体系设计与评价思考[J]. 装备环境工程,2013, 10(5):7-10.

[4]赵必江 湿热海上钢构件涂层体系耐蚀性电化学快速评价技术的研究 [D]. 广州: 华南理工大学, 2016.

[5]罗振华, 姚琲, 蔡健平, 等. 有机涂层性能评价技术研究进展[J]. 腐蚀科学与防护技术, 2005, 16(5): 313-317.

[6]陈川, 王俊, 黄海军, 等. 我国湿热沿海风电机组服役环境条件研究[J]. 装备环境工程, 2015, 12(2): 116-120.

[7]周立新, 程江, 杨卓如. 有机涂层防腐性能的研究与评价方法[J].腐蚀科学与防护技术, 2005, 16(6): 375-377.

[8]李全德, 倪荣, 范华. 有机涂层性能电化学测试技术的应用进展[J].材料保护, 2013, 46(7): 53-57.

[9]李玮, 张锋. 涂层防腐蚀性能电化学快速评价方法[J]. 现代涂料与涂装, 2009, 12(12):51-52.

[10]钱春香, 庄园, 高敏洁. EIS 法研究不同底漆涂层体系的抗腐蚀性[J]. 建筑材料学报, 2012, 15(5): 724-729.

[11]刘旭文, 熊金平, 曹京宜, 等. EIS 法研究 3 种配套涂层体系的腐蚀电化学行为[J]. 化工学报, 2008, 59(3): 659-664.

[12]尚兴彬, 郭帅, 崔晓波, 等. 金属表面涂层缺陷的 EIS 实验研究[J].化学工程与装备, 2013, (10):29-32.

[13]李自力, 尚兴彬, 黄敬东, 等. 带涂层缺陷金属 EIS 研究中等效电路的设计[J]. 腐蚀与防护, 2013, 34(1): 52-55.

[14]郭静,蒋风松,蔡锐,等.浸泡时间对两种涂层电化学腐蚀行为的影响[J].装备环境工程, 2016,13(2).

[15]张鉴清,孙国庆,曹楚南. 评价有机涂层防护性能的EIS数据处理[J]. 腐蚀科学与防护技术,1994,6(4):318-325.

[16]曹京宜, 熊金平, 李水冰, 等.利用EIS高频区参数评价两种环氧涂层的性能[J]. 化工学报, 2008, 59(11):2851-2856.

[17]刘倞, 胡吉明, 张鉴清, 等. 基于高频电化学阻抗谱测试的涂层防护性能评价方法[J]. 腐蚀科学与防护技术, 2010, 22(4):325-328.