微波单片集成电路的失效分析方法探讨

席善斌,高兆丰,裴 选,尹丽晶,彭 浩,黄 杰

(1.中国电子科技集团公司第十三研究所,石家庄 050051; 2.国家半导体器件质量监督检验中心,石家庄 050051)

引言

MMIC(微波单片集成电路,Microwave Monolithic Integrated Circuit)是上世纪70年代后期发展起来的第三代微波电路,它采用外延、光刻、蒸发、溅射等半导体工艺把无源器件、有源器件、微波传输线和金属互连线等全部制作在同一块半导体衬底材料上面,形成具有完整功能的微波电路[1]。由于其设计灵活、元器件密度高、引线和焊点少,具有频带范围宽、体积小、质量轻、可靠性高、宜于大规模生产等优点,在通信、雷达、卫星等重要领域得到广泛应用。

然而,这些重要领域一旦出现故障,将会对国民生活和国防建设造成重大影响,确保设备工作的可靠性就显得尤为必要。作为设备核心电路的MMIC,使用中一旦出现失效,必须查明失效原因,分析失效机理,提出预防和改进措施。由于射频微波电路的特殊性,对于MMIC开展测试通常需要专用的测试工装、配备微波测试系统,分析过程可能涉及电、热、机械和化学等方面的检查与分析,需要多种精密分析仪器和设备。本文针对微波单片集成电路的特点,采用端口直流电特性测试、电路分析和显微红外热成像定位分析的方法,对一款微波单片混频器开展了失效分析研究,对失效点进行了物理定位,对分析过程进行了详细论述。

1 失效分析程序与方法

开展军用电子元器件失效分析可依据和参考的标准和方法较多,GJB 3233-98《半导体集成电路失效分析程序和方法》、GJB 3157-98《半导体分立器件失效分析方法和程序》、GJB 548B-2005《微电子器件试验方法和程序》方法5003:微电路的失效分析程序均对失效分析方法和程序、QJ 3065.5-98《元器件失效分析管理要求》以及Q/Y 126.13-2014《型号元器件质量保证失效分析要求》均进行了相关规定和要求。

失效分析选择什么样的分析程序,分析应该进行到什么阶段结束,失效分析人员应根据器件的可靠性等级、失效机理的复杂程度、失效器件的重要性、实验室硬件条件、委托单位要求和成本等诸多因素来选择。GJB 3233-98《半导体集成电路失效分析程序和方法》给出了集成电路的三种等级的失效分析程序供分析人员选择。本文选择了基本的失效分析程序和方法,并在此基础上根据实际失效情况,增加了个别分析项目,主要的工作项目有:失效发生—情况调查—电参数测试/非功能测试—数据核对—外观镜检—失效模式分类—X射线照相—PIND—干燥处理—电测试—解剖—精密观察内部情况—显微红外热成像分析。由于失效混频器端口直流电特性测试结果显示为短路或低阻导通特性,考虑到显微红外热像仪拥有空间分辨率2.5μm、温度灵敏度0.001 ℃的分析能力[2],在技术上满足了失效定位的需求,故在样品开封精密检测内部情况后,利用显微红外热像仪对样品进行了失效点定位,并获得了预期效果。

2 微波单片电路特点分析

集成电路具有体积小、集成度高的特点,在线路和版图设计时很少采用占用面积大的电感、电容元件,且多采用多层布线设计。在进行集成电路的失效分析时,如果要查明失效原因,往往需要获得产品的电路原理图。但是,微波单片电路为了减少寄生效应,在版图设计时往往避免或减少采用多层布线的方法。因此,通过读取MMIC芯片版图结构来还原电路原理图则成为可能。

3 微波单片产品的失效分析案例

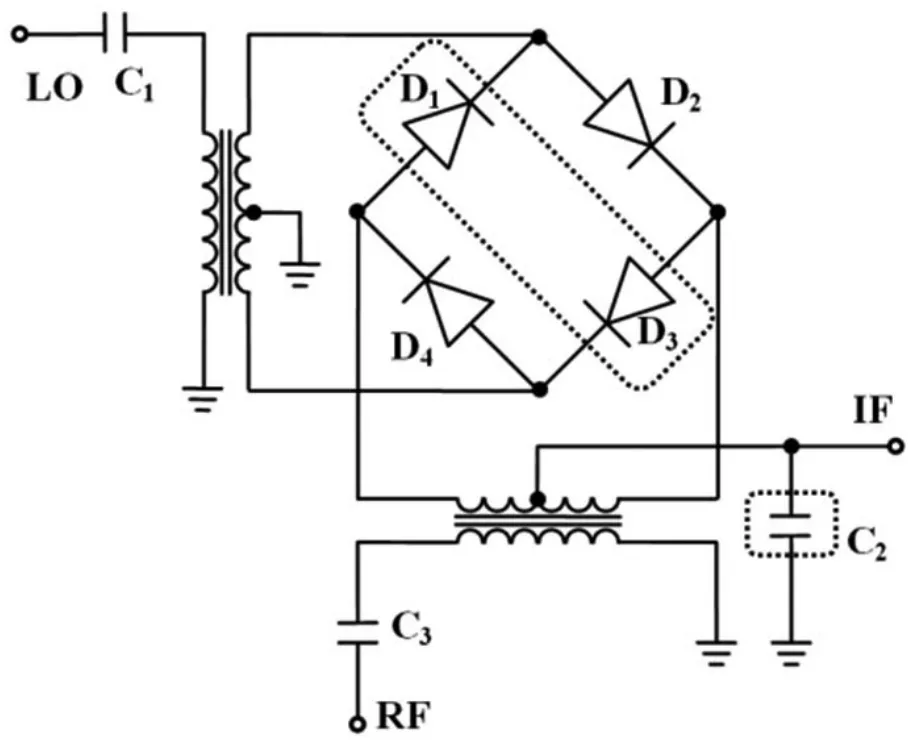

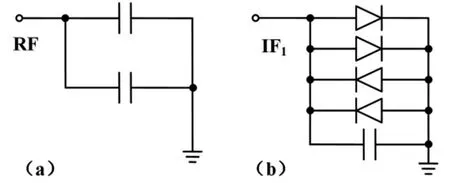

微波单片混频器是实现微波频率变换的单片集成化功能电路,在输入端分别注入微波信号与本振信号,在输出端提取所需的和频或差频信号,从而实现频率变换。典型的二极管双平衡型无源混频器电路原理图如图1所示,四个二极管首尾相连形成二极管堆,这种电路结构既能达到很高的端口隔离度,又能保证良好的变频效率。

某型微波单片混频器在板调测过程中发现信号异常,确定该混频器失效后进行失效分析。失效分析程序按GJB 3233-98中的规定,此处仅介绍与混频器失效模式相关的几个分析环节。

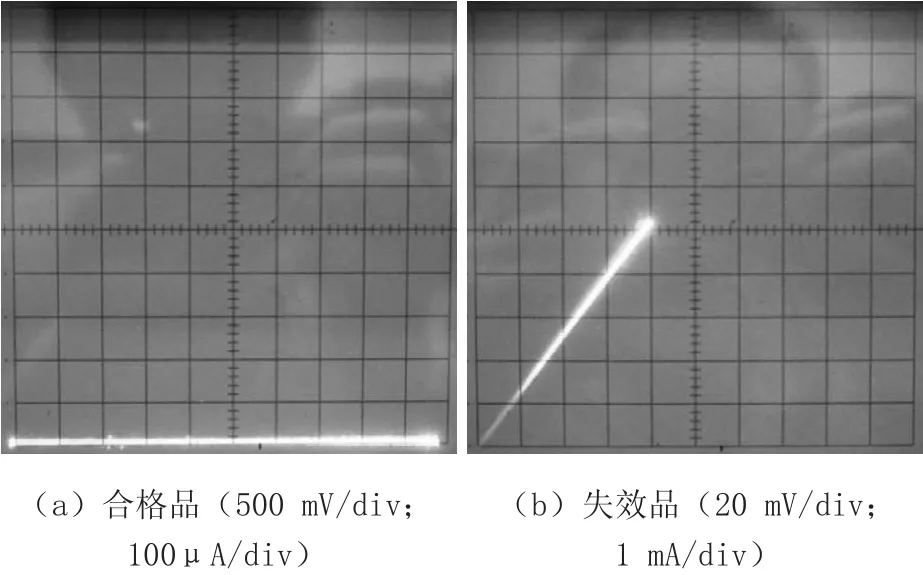

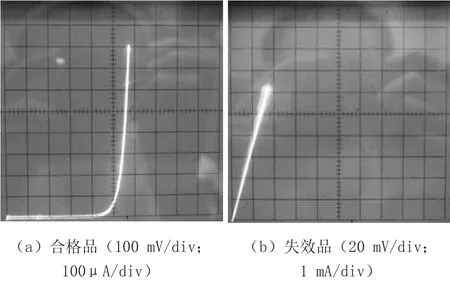

3.1 诊断测试检查

失效混频器功能性测试不满足器件手册规定要求,为了进一步发现问题和定位失效端口,采取了对比测试的方法,既选取一只电性能合格的样品,分别测试合格品和失效品射频(RF)、中频(IF)和本振(LO)间的端口直流电特性,然后作对比分析。混频器RF-GND、IF1-GND端口直流电特性测试结果如图2、图3所示,从对比测试结果可以看出,RF-GND端口合格品表现为开路状态,失效品则表现为低阻导通特性(阻值约为16 Ω);IF1-GND端口合格品表现为典型的肖特基结特性,而失效品则表现为低阻导通特性(阻值约为5.5 Ω)。因此,初步判断失效品RF、IF1端口存在异常。

图1 典型双平衡混合电路等效原理图

图2 混频器RF-GND间端口直流电特性

3.2 粒子碰撞噪声检测

粒子碰撞噪声检测(PIND)用来检测失效品腔体内部是否存在可动多余物,多余物的存在不仅可造成电路短路,某些情况下还会改变封装腔体内部的电磁场分布,从而对射频微波信号产生影响,这一故障通过直流电特性测试则无法排除。对失效混频器的PIND检查未发现可动多余物。

3.3 开封检查

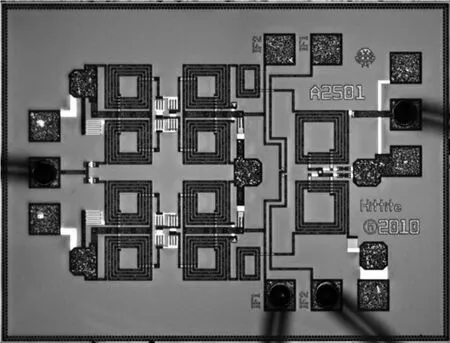

对失效品进行机械开封,失效品内部结构完整,引线键合及芯片烧结状态均未见明显异常,芯片整体形貌如图4所示,芯片结构完整,未见击穿、烧毁、腐蚀等痕迹。

3.4 电路结构分析

因失效品采用了进口单片电路芯片,无法获得电原理图,因此需要通过芯片整体形貌还原获得。用版图还原必须要识别版图、了解基本的工艺过程。通过对芯片整体形貌的解读可知,失效品采用了图1所示的典型二极管双平衡型无源混频器电路结构,为了避免射频信号互感及耦合效应使分析问题复杂化,故对RF、IF1端口存在异常的线路进一步简化获得的直流等效电路如图5所示。

图2中失效品RF-GND间直流电特性测试结果为低阻导通特性,而非合格品所示的开路特性,说明两个电容至少有一只发生短路;图3中失效品IF1-GND间直流电特性测试结果为低阻导通特性,而非合格品所示的肖特基结特性,说明并联的二极管、电容中至少有一只也发生了短路现象。

3.5 失效定位检测

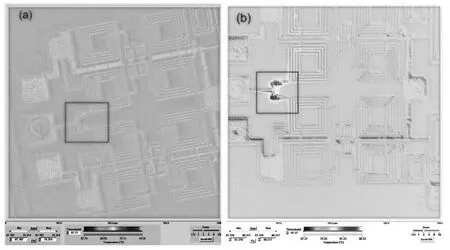

分别对合格品、失效品可疑端口施加直流偏置,利用显微红外热像仪进行了红外热成像检查,获得的结果如图6、图7所示。

图3 混频器IF1-GND间端口直流电特性

图4 失效品内部芯片整体形貌

图5 RF-GND、IF1-GND间直流等效电路

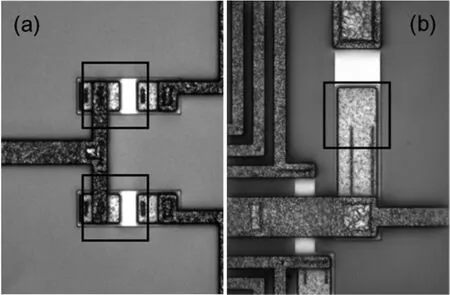

直流电偏置状态下,图6(a)所示合格品RF-GND间的两只电容红外热成像温度未见明显变化,可以认为电容不发热,无电流通过;图6(b)所示失效品RFGND间的两只电容红外热成像图则明显存在高温现象,故认为RF-GND两只电容均存在异常。

直流电偏置状态下,图7(a)所示为合格品IF1-GND间两只二极管正向导通后引起的温度变化,电容未见明显温度变化;图7(b)所示失效品RF-GND间的电容存在显著高温现象,说明电容存在导电通道,两只并联二极管被电容短路而无法开启结特性,故温度未见明显变化。

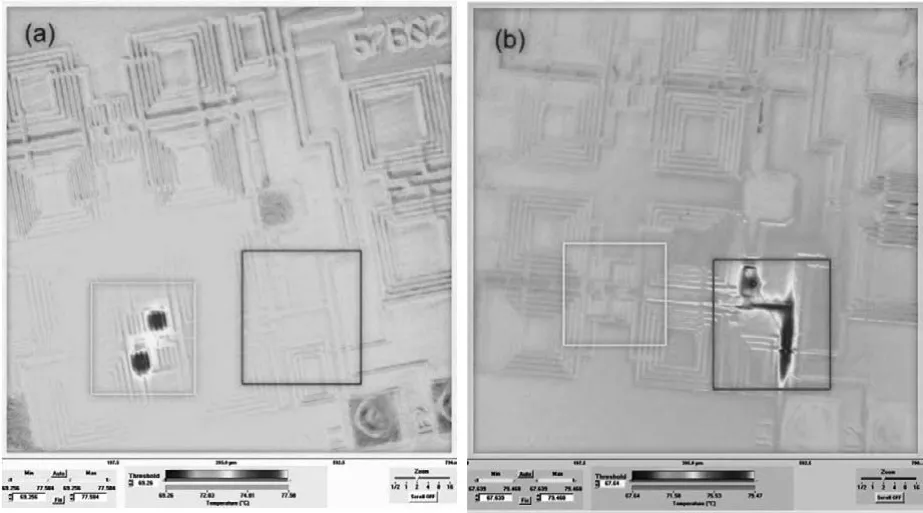

图6、图7所示显微红外热成像结果与图2、图3测试结果相吻合,失效点得到了准确定位,定位的失效点形貌分别如图8(a)、图8(b)所示。

3.6 结论与分析

通过以上检查和分析,认为该微波单片混频器失效为电容对地短路所致。

造成电容对地短路的原因应为过电应力引起的电容击穿。失效电容表面观察未见明显异常,说明导致电容击穿的能量较小。因此,混频器失效应为静电放电损伤或其它窄脉冲电压所致。

借助显微红外热成像的方法,对于分析端口呈现低阻导通的微波电路失效来说,是一种行之有效的失效定位手段。如果委托单位需进一步分析,还可以利用聚焦离子束(FIB)对定位的失效点开展进一步的剖面分析和电镜检查工作。

4 总结

失效分析工作要根据产品特点具体分析,要遵循失效分析工作程序,还应理解每步工作的目的和作用,针对具体产品,找到适合该产品的设备和方法。针对微波单片电路,遵循集成电路失效分析程序,但具体方法有如下不同,以取得预期效果:

1)集成电路的失效分析一般需要昂贵的微光显微镜、扫描电子显微镜设备对失效的IC芯片进行检查和定位,本文采用显微红外热像仪对失效点进行了定位,用红外热像仪不必将样品置于真空腔内,使样品加电更为方便;

2)对于微波单片电路类的产品,电路相对简单,可通过芯片形貌还原电原理图。根据原理图和测试结果,可初步判断失效的部位与现象,为下一步定位提供参考。同时也可以从原理上解释失效现象与测试结果的关系;

图6 混频器RF-GND间显微红外热成像

图7 混频器IF1-GND间显微红外热成像

图8失效点形貌

3)微波电路理图可根据需要只做与失效相关的端口直流电路还原。

[1] 吴晓燕, 庞宏, 文光俊. MMIC毫米波倍频器的研究[J]. 电子工程师, 2007, 33(4):10-13.

[2] GJB 3233-98半导体集成电路失效分析程序和方法[S].

[3] 吴爱华, 梁法国, 郑世棋, 等. 微电子器件温度分布测试技术研究[J]. 计算机与数字工程, 2010,38(9):35-37.

[4]总装备部.电子信息基础部. 军用电子元器件[M]. 北京: 国防工业出版社, 2009:57.