风电机组塔架门框的焊接变形控制及焊接工艺设计

文 | 贾勤飞,郭文辉

风力发电是新能源领域中技术最成熟、最具规模、最具发展前景的发电方式之一。发展风电对调整能源结构,减轻环境污染,实现可持续发展等都具有非常重要的意义。塔架应具有足够的刚度和强度,承受作用在风轮、机舱和塔架上的静载荷和动载荷,满足风力发电机组的设计寿命。因此,作为整个发电机组的重要部件,其质量至关重要,而门框与塔架之间的焊接是T形接头连接,如图1所示。门框是塔架筒节的薄弱环节、焊接过程中产生的变形会影响塔架筒节的直线度、筒节的椭圆度、塔架底法兰的平面度、降低筒节的刚度、降低承载能力等,对整个塔架的质量影响很大。因此,对塔架门框焊接变形的控制及其焊接工艺的设计具有较重要的现实意义。

本文针对风电机组塔架门框焊接所涉及到的变形控制、坡口选择、焊接工艺设计等问题,结合上海泰胜风能装备股份有限公司十多年来大量的塔架生产经验和验证,提出了可行的方案,为风电机组塔架门框的焊接提供了参考。

风电机组塔架门框焊接变形的影响因素

风电机组塔架与门框的焊接是T形接头连接,焊接过程中产生的变形主要是横向收缩变形和纵向收缩变形。焊接变形主要是由焊接坡口形式、门框装配方式、焊接顺序、焊接方法、焊接参数等因素的综合作用引起的。

不同的焊接坡口形式形成不同的焊缝截面,对焊接结构有不同程度的影响。同一个焊接构件采用不同的装配方式、不同的焊接顺序,焊后产生的变形也不一样。不同的焊接顺序和方向会使焊接过程中的热量分布不同,引起焊缝不同程度的膨胀和收缩。不同的焊接方法如焊条电弧焊、埋弧自动焊、气保焊,需要匹配的焊接参数如焊接电流、焊接电压、焊接速度也不同。焊接参数不同,焊件受热也就不同,焊件变形量也各不同,热输入越大,焊接变形量也越大。

为了确保风电机组塔架门框焊后筒节直线度、椭圆度、法兰平面度等技术指标符合产品相关设计要求,根据上述塔架门框焊接变形的影响因素分析,对焊接坡口形式、门框装配、焊接方法、焊接顺序、焊接参数等方面进行了相关的设计和研究。

图1 风电机组塔架结构示意图

塔筒筒节与门框焊接的坡口形式

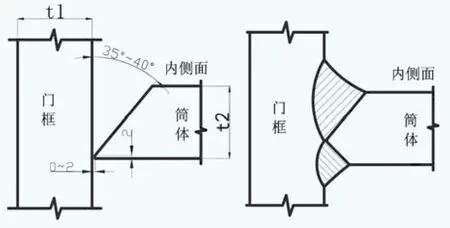

筒节与门框焊接的坡口形式和大小是控制门框焊后变形的主要因素之一。门框厚度t1范围一般为40mm-100mm,筒体厚度t2范围一般为30mm-50mm。在筒节的坡口设计上,经过大量生产试验发现:采用火焰切割的方法预制单边非对称V形坡口(如图2),内侧坡口角度35°-40°,钝边2mm,间隙0mm-2mm,用CO2气保焊在门框外侧面连续焊定位,然后先焊接门框内侧,再清根外侧。这样的坡口不仅好切割,而且通过碳弧气刨的方法清根门框外侧,获得类似K形的焊缝截面,能较好地减少角变形,保证塔架底法兰的平面度0mm-2mm的要求。

门框的开孔及装配

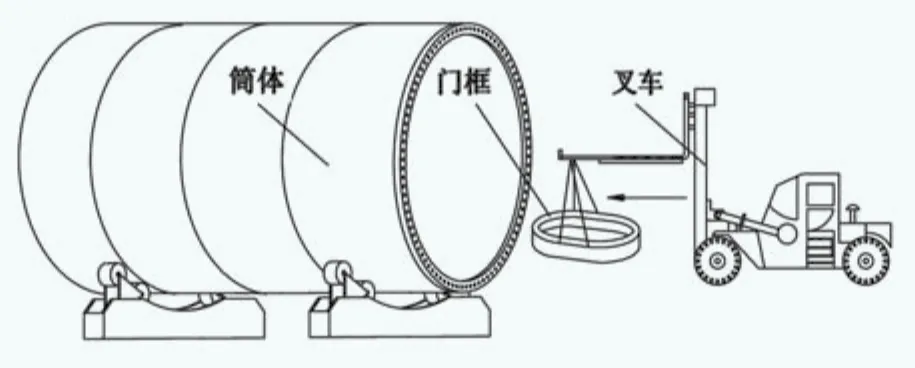

底段筒体焊接结束检查合格后,在筒体内部相应位置画出门框的中心线,及最高、最低点,然后如图3所示,叉车将门框送入筒体内部,使其中心线对准所画中心线,调整最高、最低点,用石笔沿门框四周在筒体上画出相贯线,然后采用氧乙炔火焰切割开孔。筒体开孔后检查尺寸,去毛刺打磨后开坡口。

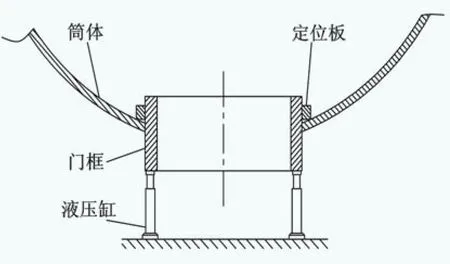

门框装配前,按照图纸要求的门框伸出筒体尺寸,在门框的两端焊接定位板,以便于门框装配时支撑门框对齐尺寸。焊接定位板后,调整好筒体开孔方位,将门框吊到筒体开孔上方,放入孔内,定位板与筒体内侧接触。装配时,使用两个液压缸支撑门框,调整门框两端高度(如图4),直至达到要求的尺寸,再进行点焊固定。

门框的焊接工艺设计

门框焊接工艺的设计包括了焊接方法的选择、焊接参数的匹配、焊接顺序及焊后处理的设计。科学合理地设计焊接工艺,对控制焊接变形、保证焊接质量是至关重要的。

一、焊接方法的选择

风电机组塔架的材质通常为低合金结构钢,可供选择的常用焊接方法为埋弧自动焊、CO2气保焊和焊条电弧焊。对于塔架门框和筒体的焊接,考虑到该焊缝路径为椭圆形,使用埋弧自动焊的方法较难实施。与焊条电弧焊相比,CO2气保焊具有连续自动送丝、表面无熔渣、熔深大、焊接速度快、变形小等优点,因此针对塔架门框焊接的接头形式、焊接位置的情况,选用操作灵活、效率高的CO2气保焊较为合适。

二、焊接参数

为了减小焊接变形,尽量采用小线能量,多层多道焊进行焊接,焊接工艺参数及热输入见表1。

图2 坡口形式示意图

图3 叉车将门框送入筒体示意图

图4 门框装配示意图

三、焊接顺序

合理的焊接顺序可以有效降低焊接变形,对于塔架门框的焊接采用对称交叉退焊法可以较好地控制焊接变形。两名焊工采用相同的焊接参数按照图5焊接顺序进行焊接,先焊接直线焊缝,再焊接曲线焊缝,可以有效减小焊缝纵向收缩引起的变形。内侧坡口焊到2/3的深度后,门框外侧用碳弧气刨进行清根,将外侧坡口填满,最后将内侧坡口剩余深度焊满,这样可以进一步较好地减少焊接变形。为了提高焊接可操作性,保证焊接质量,门框外侧需进行平焊位置焊接。为此,专门设计了门框焊接操作平台(如图6),操作平台是一个以中间开方孔的花纹板为底,四面护栏由方管焊接而成的框式钢结构。操作平台位于塔架门框正上方,门框穿过平台中间位置,平台吊装固定后,两名焊工在平台上进行门框外侧焊缝的焊接作业。

表1 门框焊接工艺参数

图5 门框焊接顺序示意图

图6 门框焊接操作平台

四、焊前预热及焊后消应力

塔架门框厚度较大,焊接时较容易出现焊接应力、焊接拘束度和焊接裂纹等危害,这些危害会造成塔架结构的形状变形、尺寸精度降低、承载强度减弱,进而会较大地缩短塔架服役寿命、危及生命安全,存在造成重大经济损失的隐患。为了避免以上隐患的产生,控制焊接结构变形,保证焊接质量是非常重要的。因此,塔架门框焊接前进行预热可以较好地降低焊接应力、焊接结构的拘束度,有利于焊缝金属中扩散氢的溢出,避免焊接裂纹。

同时,焊接厚度越厚,焊后残余应力值就越大,焊后残余应力将会影响到焊件的抗腐蚀、抗开裂、抗疲劳等机械性能以及焊接结构和尺寸。所以塔架门框焊接结束后需进行热处理消应力,但从实际情况出发,门框焊接在大型风电机组塔架上后,由于尺寸较大不适合进行热处理消应力。从可实施性和高效低能耗的角度考虑,采用振动时效加超声波冲击时效的方法可以较好地达到消除和均匀化塔架门框焊后残余应力的目的。

风电机组塔架门框的焊接实例

上海泰胜风能装备股份有限公司制造风电机组塔架已有十多年的历史,有着成熟的风电机组塔架焊接经验和技术。公司为某项目生产的风电机组塔架设备部分实景图,如图7-图10所示。图7和图8分别是塔架门框焊接结束后的内、外侧实图,风电机组塔架的所有焊缝无损检验合格后进行防腐处理。图9和图10分别是现场服役的风电机组塔架门框图和风电机组主体外观图。

图7 塔架门框内侧实景图

图8 塔架门框外侧实景图

图9 某服役的风电机组塔架门框图

图10 风电机组主体外观图

结语

通过设计合理的坡口形式、塔筒门框装配方式,选用合理的焊接方法、焊接顺序、焊接工艺参数等综合措施,并且在塔架门框焊接结束后进行热处理或振动时效加超声波时效可以较好地消除焊接应力,有效地控制了塔架门框的焊接变形,保证塔架门框焊接的设计和质量要求,同时提高生产效率,降低生产成本,并取得良好的经济效益。