调整磁中心解决立式电机轴承发热问题

摘 要: 电机轴承发热故障是最为常见的电机故障之一,严重时需要降负荷运行,甚至可能烧损轴承。对于重要的高压辅机,必然会影响到发电机组的安全稳定运行。本文着重介绍大唐国际托克托发电有限责任公司(以下简称托电)凝结水泵电机轴承发热的原因及处理的成功方法,虽然是解决电机轴承发热的个例问题,但由于电机磁中心偏移而造成轴承发热的原因较为隐蔽,希望能为国内发电企业提供借鉴。

关键词:电动机 轴承 发热 调整 磁中心

Abstract:Motor bearing malfunction of heating is one of the most common motor faults, serious when need to down load operation and may even burning of bearings. For the high power important, safe and stable operation will inevitably affect the generator. This paper mainly introduces the causes and treatment of the heat generation of the condensate pump motor bearing in Datang Togtoh Power Generation Co., Ltd., although it is the case of the heating of the motor bearing.

Keywords :motor bearing heat adjusting magnetic center

中图分类号:TM32 文献标识码:A 文章编号:1003-9082(2016)09-0279-03

引言

托电#12机B凝结水泵电机是由湖南湘潭电机厂生产,型号为YKSL500-4,功率为1000KW,额定转速为1487r/min,驱动端轴承型号为6228/P6,非驱动端轴承型号为7330/P6。该电机为立式运行方式,电机采用水冷却。2007年9月生产,2008年投入生产运行。

一、电机轴承发热的常见原因

轴承发热是电动机已发生故障特征和故障发生的前兆,做好轴承发热原因分析非常重要,可以有效避免大的设备事故发生。如果轴承温度长期在60℃以上运行,就可认为轴承处于故障状态。而电机轴承发热的原因主要有以下几种:

1.配合不当

轴承内孔与轴的配合采用基孔制,轴承外圆与轴承座孔的配合采用基轴制。一般在正常负荷情况下轴与轴承内座圈,采用j5,js5,js6,k5,k6,m6配合,轴承座孔与轴承外座圈采用j6,j7配合。旋转的座圈,通常采用过盈配合,能在负荷作用下避免座圈在轴径和轴承座孔的配合表面上发生滚动和滑动。

但有时由于轴径和轴承座孔的尺寸测量不精确或配合面粗糙度未达到标准要求,造成过大的过盈配合,使轴承座圈受到很大挤压,从而导致轴承本身的径向间隙减少,使轴承转动困难、发热,磨损加剧或卡死,严重时会造成轴承内外座圈在安装时开裂。不旋转座圈常采用间隙或过盈不大的配合,这样不旋转座圈就有可能产生微小的爬动,而使座圈与滚动体的接触面不断更换,座圈滚道磨损均匀。同时也可以消除轴因热伸长而使轴承中滚动体发生轴向卡住的现象。但过大的间隙配合,会使不旋转座圈随滚动体一同转动,致使轴(或轴承座孔)与内座圈(或外座圈)发生严重磨损,而出现摩擦使轴承发热、振动。

2.装配方法不当

轴承和轴径或轴承座孔的过盈较小时,多采用压入法装配。最简单的方法是利用铜棒和手锤,按一定的顺序对称地敲打轴承带过盈配合的座圈,使轴承顺利压入。另外,也可用软金属制的套管借手锤打入或压力机压入。若操作不当,则会使座圈变形开裂,或者手锤打在非过盈配合的座圈上,则会使滚道和滚动体产生压痕或轴承间接被破坏。

3.装配时温度控制不当

轴承在装配时,若其与轴径的过盈较大,一般采用热装法装配。即将轴承放入盛有机油的油桶中,机油桶外部用热水或火焰加热,工艺要求加热的油温控制在80℃~90℃,一般不会超过100℃,最多不会超过120℃。轴承加热后迅速取出套装在轴颈上。若温度控制不当造成加热温度过高,则会使轴承产生回火而致硬度降低,运行中轴承就易磨损、剥落、温升过快甚至开裂。

需要注意的是,用油“煮”轴承时,轴承应平放在油桶内,并且在轴承与筒底之间垫一件高度约50mm的木块或钢筋支架,加温时配合红外线测温仪或温度计控制油温。由于油浴加热方法对于轴承膨胀量的测量和温度控制以及安装等环节都不方便,建议采用电磁感应加热器更为妥当。

4.装配时对轴承间隙调整不当

轴承的间隙分为径向间隙和轴向间隙,其功用是保证滚动体的正常运转和润滑以及补偿热伸长。 对于间隙可调整的轴承而言,因其轴向间隙和径向间隙之间有正比例的关系,所以安装是只要调整好轴向间隙就可获得所需的径向间隙,而且它们一般都是成对使用的(即装在轴的两端或一端),因此,只需要调整一只轴承的轴向间隙即可。

对于间隙不可调整的进口轴承,因其径向间隙在制造时就已按标准确定好了,不能进行调整,此类轴承装在轴径上或轴承座孔内之后,实际的径向间隙称为装配径向间隙,装配时要使装配径向间隙的大小恰好能在运转中造成必要的工作径向间隙,以保证轴承灵活转动。此类轴承在工作时,由于轴在温度升高时受热伸长而使其内处座圈发生相对位移,从而使轴承的径向间隙减少,甚至使滚动体在内外座圈间卡住。若将双支承进口轴承中的一个轴承(另一个轴承固定在轴上和轴承座中)和侧盖间留出轴向间隙,可避免上述现象。

5.轴承质量不好

由于轴承质量不佳而造成轴承损坏时可能导致不预期的设备停机。会给企业带来巨大的损失。新到货的轴承都应当鉴定质量,具体方法通常分为外观检查和用铅丝压间隙。外观检查主要有以下几个方面:

轴承转动应灵活自如,无犯卡或不转动的滚珠(柱)。无杂音、跳动、摆动现象。

滚珠(柱)、滚道、支持架应光滑,无裂纹、锈蚀、疤痕、破损。

内外套不应有裂纹、锈蚀、配合紧力合适。

支持架、滚道面、滚动体上不应有压痕和打痕。

不应有由于过热造成的变色明显。

支持架不应磨损或铆钉松动。

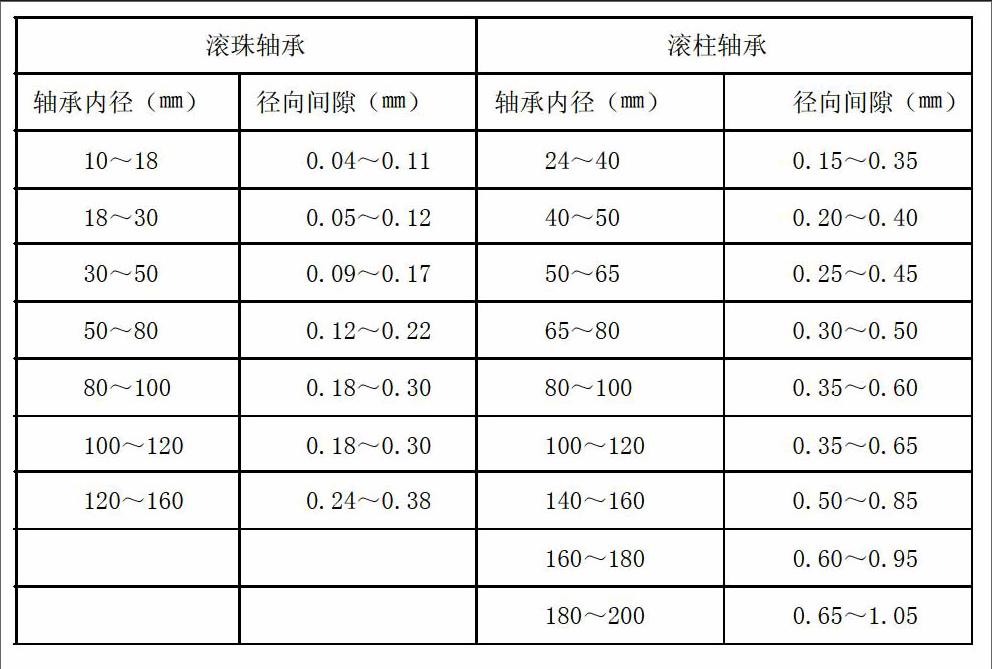

用铅丝压间隙,根据轴承大小选取适当直径的铅丝,采用三点压间隙法,要求:(最大值-最小值)/平均值≤10%;同时平均值符合下表游隙标准

6.轴承油脂的选择

轴承润滑脂选择的好坏直接关系着设备的稳定运行,针对电机型号、用途、负载的不同,油脂的选用也必然不同,为了更好的发挥轴承的最佳状况,选择轴承润滑脂必须从以下几方面进行考虑:

6.1 防锈性能

使用于轴承内的油脂必须具有防锈效果,防锈剂最好能不溶于水。油脂应具有良好的附着力,并可以在钢材表面形成一层油膜。

6.2 机械稳定性

油脂在机械加工时会变软,导致泄露。正常运行时,油脂会由轴承座甩到轴承内。如果油脂的机械稳定性不够,运转过程中,会使油脂的皂的结构产生机械性崩解,造成油脂被破坏,从而失去润滑作用。

6.3 油封

油封是必需的保护轴承和润滑剂免受外来污染的屏障,轴承运转过程中,不论杂物或湿气都不能渗入轴承内,以防造成对其破坏。

正确的安装保养是发挥轴承最长使用寿命的重要因素。同时,必须注意轴承的清洁度、轴承选择的正确性和选用适当的安装与保养工具。另外,轴承必须防止受到污染物和湿气的污染,并保证有正确的被安装和润滑。故轴承配列的设计、油封的状况、润滑剂的型式及润滑周期,乃至专门的保养皆扮演着相同而又重要的角色。

6.4 混合油脂

决不要把不能相容的油脂混用,如果两种不相容的油脂混用,通常其稠度会变软,最后可能会因油脂容易流失而造成轴承的损坏。如果你不知道轴承原先使用的是哪一种润滑脂,则必须先彻底清除轴承内外的旧油脂,方可添加新油脂。

6.5油脂的分类

主要根据温度和工作条件区分:油脂可根据它们的容许工作温度来分类,油脂的稠度和润滑能力是受到工作温度影响的,在某一温度下操作的轴承必须要选择在同样温度下有正确稠度和良好润滑效果的油脂。油脂是以不同的工作温度范围来制造的,大致可区分为低温用、中温用和高温用的油脂。同时,有一类油脂称为耐挤压或耐挤压并添加二硫化钼,同时,在其中加有添加剂以加强润滑油膜的强度。

6.6 选择油脂的重要因素

如果错误选择油脂则所有预防轴承的措施也是徒劳,选择一种油脂,它的基油粘度在工作温度是能提供足够的润滑效果是很重要的,粘度主要受到温度的影响,它随着温度的上升而下降,当温度下降是它则上升。因此,必须知道在工作温度时的基油粘度。机械制造厂家通常都会指定使用某种油脂,然而大部分的标准润滑脂适用的范围都很广。

二、电机轴承发热的典型事例及处理

托电#12机B凝结水泵电机为立式电机,其非驱动端轴承型号为7330/P6-单列角接触轴承,精度等级为P6,轴承轴向和径向同时受力,轴承固定在后轴颈上,电机后大盖、后轴承前后小盖将轴承固定住,非驱动端轴承外小盖垫有3mm胶皮垫;电机驱动端轴承型号为6228/P6-深沟球轴承,精度等级为P6,轴承不受力,仅起导向作用,轴承固定在轴颈上,电机驱动端大盖、轴承前后小盖将轴承固定住,驱动端轴承前小盖垫有3mm胶皮垫。

该电机从2013年7月份大修后,电机在空载、负载试运、以及定期切换过程中电机驱动端轴承温度于运行一小时即可高达70℃以上,四小时后温度稳定于73-78℃。其后对该电机进行如下检查和处理。

1.#12机B凝泵电机大修后,空载、负载运行时驱动端轴承温度高,打开其轴承外小盖,去除电机小盖内的多余油脂,经过多次试运,电机驱动端轴承温度依然高达70多℃,排除了电机轴承中油脂过多的因素。

2.利用#11、#12机双停时机,对#12机B凝泵电机前轴承进行解体检查,检查发现:

2.1轴承中油脂无异常杂质,油脂良好,轴承无明显劣化现象。

2.2拆卸对轮时发现靠背轮未装配到位(与轴端相差5mm),检查发现靠背轮与轴结合面最外侧5mm处变形、凸起,后对凸起处做了车削处理;靠背轮与轴颈有一半距离无紧力,后对靠背轮与轴颈键槽处加装定位螺栓,以防靠背轮向电机驱动侧窜动。但该问题并非影响轴承发热的直接因素。

2.3 测量电机前大盖与轴承外圈紧力为-2丝,但轴承外圈未跑套,后对大盖进行了刷镀,刷镀后紧力为1丝;测量电机前轴颈与轴承内圈紧力合格。

2.4 对电机驱动端轴承进行了更换,轴承游隙符合标准。

3.电机就位后,对电机进行了空载试运,空载试运20分钟左右电机驱动端轴承温度SIS显示就高达65℃,就地58℃,声音和振动都正常,1个小时后轴承温度高达72℃,3个小时后轴承温度仍保持在72℃并无明显回落迹象。

4.电机驱动端轴承温度居高不下,对此现象进行了分析,最终认为,电机驱动端轴承受到了轴向力,当电机停电一瞬间(电机停电后,电机还能转2-3分钟),在这段时间内电机驱动端轴承温度SIS显示急速下降了12℃左右。

如上图所示,图中红线为电机驱动端轴承温度曲线,绿线为电机电流曲线,由图可以看出当电机失电瞬间,电机驱动端轴承温度突然骤降。轴承惰走期间,不可能2分钟内自然降温12℃。鉴于电源通断前后,轴承温度的异常变化,判断为轴向电磁力导致。如上所述,该电机的构造为:轴承固定在轴颈上,电机两端大盖、轴承前后小盖将轴承限位、固定。如果电机转子磁中心与装配中心存在偏差,电机通电运行后,轴承会轴向受力,导致轴向间隙变小甚至发生摩擦,从而造成轴承发热。

5.关于电动机的磁中心

电动机的磁场主要体现在定子和转子的间隙处--称为‘气隙磁场。

在某一个位置,气隙磁场的磁力线全部垂直于转轴,而没有轴向分量。这个位置就称为磁力中心线。如果磁力线有轴向分量,在没有其他限制条件的情况下,电动机的转子就会延轴线窜动。当窜动比较厉害的时候转子会撞上外壳,造成电动机损坏。如果在连轴时没有校正磁力中性线,那电动机和所驱动的机械都会承受一个轴向的力,对设备也是有损害的。

让电动机脱开联轴器空转,其稳定转动时的位置就是磁力中心线位置。一般厂家都会给出刻度指示。对于大型电动机,在连轴前必须空转,校正磁力中心线指示,然后再装联轴器.发电机定子和转子定位分径向和轴向的定位,径向定位靠空气间隙,轴向定位靠磁力中心,国产机组一般是靠现场测量来确定磁力中心的。 电机单机正常运行时的轴向位置,就是磁力中心线的位置,就是要定转子铁芯对齐,在电机端部上方一般都有红线标注,新装电机或者大修后一般都要求校准的。大型电机在现场要调整电机磁力中心,一般在铭牌上有标示磁力中心外部测量方法,磁力中心不对将引起电机振动,出力不畅。

6.电机调整磁中心

待停机后打开了电机驱动端轴承内外小盖,检查轴承外观及油脂无明显异常;轴承外小盖质口与轴承2mm间隙,轴承内小盖质口与轴承无间隙。具体分析:该立式电机非驱动端轴承型号为7330的单列角接触球轴承,并通过轴承小盖、大盖与基座固定,起轴向向下限位作用。假设磁中心低于装配中心,通电运行后,转子沿轴向向下方受力,具体表象应该是非驱动端轴承温度高(因为驱动端轴承外小盖质口与轴承有2mm间隙,存在转子向下位移余量,故不会受力发热),与实际情况不符,因此判断为磁中心高于装配中心。处理方法:在轴承内小盖结合平面处加装3mm厚的胶皮垫,既内小盖质口与轴承间隙2-3mm,转子装配中心余量2-3mm。如果该余量内转子装配中心和磁中心可以重合,即可解决该问题。加完胶皮垫后,对电机进行了第二次空载试运。

三、结论

总之,电动机轴承发热的原因很多,轴承发热后,要对可能产生的原因逐条进行分析、检查和整改,选择优良的材料和备件,在检修中认真测量和把控每一个技术环节,严谨细致地进行装配,消除装配“死点”,轴承发热问题就顺理成章地处理好了。

参考文献

[1]李祉川主编.化工机械手册[M] 北京:化学工业出版社

[2]国电太原第一热电厂编著.发电机及电气设备[M]中国电力出版社

作者简介:李虎,助理工程师,技师,研究方向:电机检修。