电厂除灰系统运行中存在的问题及解决对策

唐克非

摘 要: 在发电厂中,除灰系统是重要的配套设施之一,它的主要功能是及时清除电厂在发电过程中所产生的各种废弃物。随着电厂发电系统的改造升级,除灰系统也有了新的改善和优化,它的除灰自动化、快速化以及精确性等都得到显著改善,现阶段除灰系统采用的主要是气力输送方式并以此方式来完成密封环境下的除灰流程,但是,随着发电厂发电量的增加,它的除灰系统在实际运行中也出现了一系列问题,这些问题如果不及时解决处理,就会导致整个发电系统运行受到不利影响,从而影响到发电效率。

关键词:发电厂 除灰系统 问题 对策

中图分类号:TM621.7 文献标识码:A 文章编号:1003-9082(2016)09-0272-02

现阶段,我国的火力发电厂中除灰系统大都采用的是气力除灰方式。这种除灰方式的系统构成主要包括有除尘器的飞灰处理系统、库顶卸料和排气系统、灰库气化风系统、控制用气以及布袋脉冲清洗用气系统、除送用空压机系统以及空气净化系统等构成。在除灰效果上还是比较好的,但是,随着社会用电量的激增和发电系统的升级,除灰系统在实际运行中所暴露的问题也逐渐增多,对于这些问题的解决关系到整个发电系统的效率和质量。下文以某电厂330MW机组除灰系统为例进行分析。

一、除灰设备的概述

电厂的除灰系统属于是双室五电场,灰斗数量有20个,每一个灰斗的下部斗设置有一个仓泵,其中一电场仓泵容积大小是5m3,二电场仓泵容积大小是3.5m3,三电场仓泵容积是1m3,四、五电场的仓泵容积是0.5m3。依据煤种性质,除灰管道的直径为DN159,前三个电场除灰管道是单独设置的,后两个电场的输灰管道是设置在出口位置合成为一根。

二、出现堵灰的原因分析

1.烟气的分配不均匀

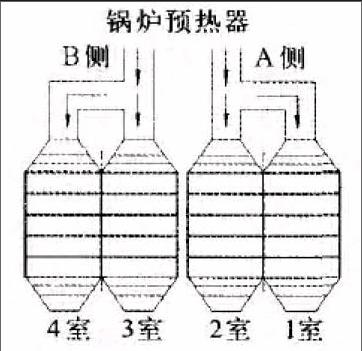

发电过程中所产生的烟气会先从锅炉预热器中出来,之后再通过烟道分两侧进入到两个电除尘,每一个烟道又可以分为两个出口进入电除尘烟箱(如下图)。

在经过一周时间运行后,在电除尘入口处设置的三层主流导流型分布板磨损较大,致使电除尘进入的烟气都呈现出明显的不均匀特点,而且两侧的电除尘落灰分布也不稳定,但是在同一个电除尘中,两个室的烟气分布也不均匀,烟气在烟道中所流经的距离就会越短,相应的进入电除尘的烟气就会越多,两个电除尘中间的两个室(2室和3室)所进入的烟气就会明显大于剩下的两个室(1室和4室)。因为烟气的差别有大小之分,那么相应的烟气所含有的灰量就会有所差异,经常出现的状况是在2、3室中的灰斗每次都会充满灰量,灰斗会出现高料位显示,但是1、4室的灰斗积灰量就非常少,甚至于没有落灰。这样的话,在同一个管道中,4个灰斗的落灰明显不均匀,进而在输灰时就会出现堵灰问题。

2.燃烧不充分,烟气颗粒较大

在对飞灰进行取样时,所得到的样品中有一部分是灰粒较大的颗粒,而且颗粒粒度是在2mm——3mm之内,设计的值最大为130μm,实际和设计标准之间有230倍左右的差距,灰粒越大,那么在同体积的灰份中密度就会较大,在管道中同等压力的压缩空气中就很难被清除,要想彻底清除就要停止落灰手动至少清扫五次才可以彻底将灰粒清除。在管道管路中灰粒的爬升高度25m,气压就会明显不足,导致颗粒难以及时输送到预定高度,这样在垂直管路的下部就会有烟灰存在,在进行下一次的输灰时,就会直接导致堵灰现象发生,并且在每一次的正常烟灰输送中,都会一些灰粒难以吹走,按照这样的方式在经过几次的输灰中,一旦管道管路中的灰粒增多就会出现管路堵灰现象,这就需要停止落灰,以手动方式进行清除。在具体的清堵时,一次至少需要花费5分钟时间,在这五分钟之内,电除尘一电场的灰斗中就会收集到大约2.4的积灰量,而这些灰量就需要增加1次手动输才可以顺利清除完,并且在正常的输灰状态下,一电场的输灰频次就在一小时十次左右,如果在这个时候停止落灰,灰斗里的积灰就难以及时落下,料位高度就随之增高,落灰更不容易实现。料位的集聚,使得电场会出现跳闸现象,造成恶性循环。

3.实际煤质和设计煤质的差异,烟灰成分较多

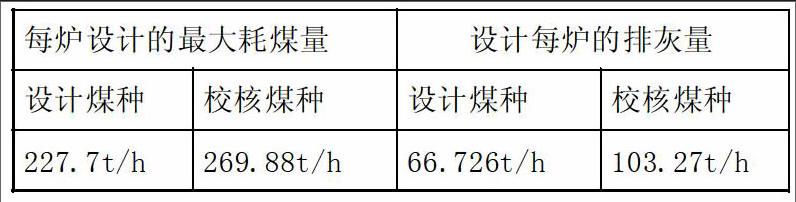

根据电场实际发电情况来看,在气力除灰系统的技术协议中,煤和灰的成分比例如下表所示:

通过近期观察结合计算数据可初步得出结论为单机燃煤量达到190t/h,且发电原煤耗超过1000g/kwh时,灰量达到输灰系统最大出力,所产生的灰份也不能及时排除,这样灰斗就会堆积从而形成堵塞现象。烟灰成分较多的原因如下:

首先,煤质不纯。在从一、二电场所排除的煤灰中可以看出,其中会有很多的煤矸石颗粒,这些煤矸石很难充分燃烧,而且煤灰中所掺杂的煤矸颗粒,加大了堵灰的几率。

其次,管道的长度。和#3炉电除尘相比较来看,#4炉电除尘管道会在长度上多出80m左右,并且在弯头部位增加2处,这样就会增加输送距离,一旦弯度增加,就会导致管道管路在除灰时出现堵塞。

第三,电除尘的除灰效率较高。把#4炉除尘器和#3炉除尘器的电压和电流参数进行对比可知,#4炉电除尘器在二、三、四、五电场二次电流都是在1200mA,一电场电流是在800mA左右,而#3炉电除尘在二、三、四、五电场电流是在1000mA左右,一电场电流则是在700mA左右,基于这种状况,电流的差异就会导致除尘效率有很大差别,使得#4炉电除尘器的吸尘量明显增加,导致#4炉除灰比#3炉除灰更会容易导致堵灰。

三、对于除灰系统的改造分析

通过实际电场的除灰系统介绍,可以对除灰系统中出现的堵灰问题原因进行分析,之后借鉴技术人员的指导意见,可以对其输灰系统进行科学改造,解决堵灰问题。

1.在烟道部位增加耐磨材质的导流板

在进入除尘器之前的烟道中增加导流板,这样做的目的是可以解决烟气气流的不均衡所导致的灰室落灰不均匀问题,钢板的材质属于是Q345,并对烟道的支撑系统进行重新核算后再进行补强。

2.扩大仓泵和管道采用变径技术

对于一、二电场的仓泵进行扩容,把之前5m3容积的仓泵变换为6.18m3的仓泵,把之前3.5m3容积的仓泵变换为3.85m3的仓泵。灰管的设计采用变径技术,一、二电场灰管一、二为DN175/DN219,采用管道变径的方法,通过增加管道截面积来降低速度,达到稳压运行的效果。提高原有平衡管接入灰斗的高度,平衡管采用料打料的设置方式,降低磨损。

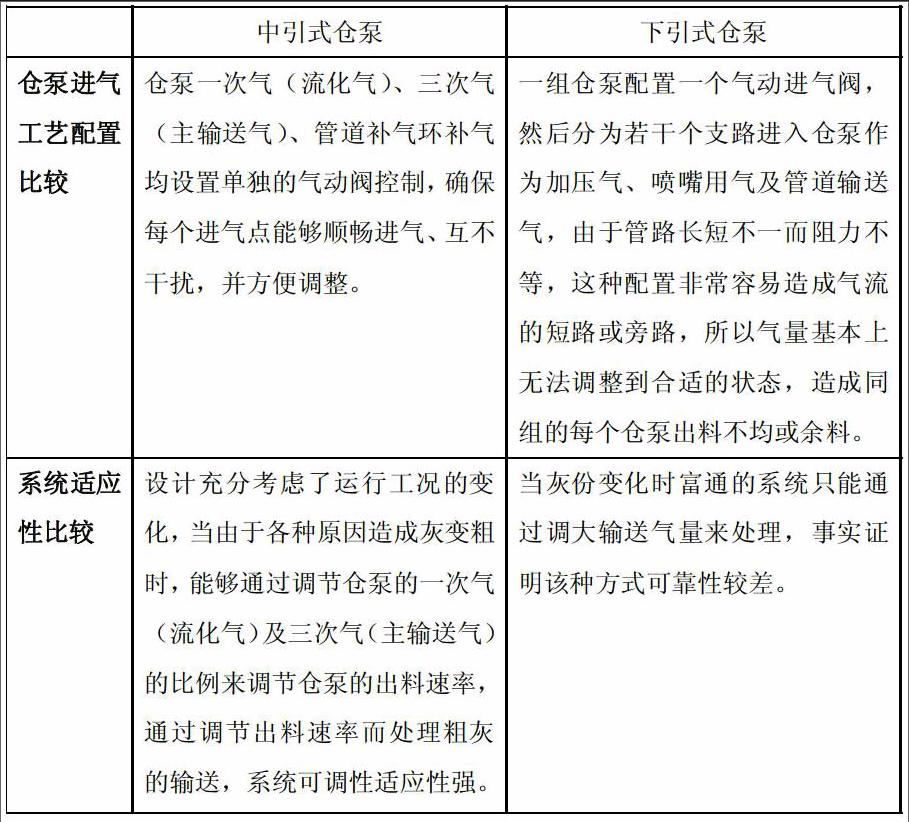

3.将一、二电场的原有下引式仓泵全部更换成中引式

一、二电场仓泵改为流态化式仓泵并采用可控的多点进气方式,仓泵中安装流化装置和仓泵出料管总成装置。一电场位置的每个仓泵单配出料阀,可单仓泵运行,也可双仓泵组合运行。通过一、三次气的比例调节系统的给料量和仓泵出力。

四、改造升级后的除灰效果分析

在对输灰系统进行改造升级后,整个除灰系统的机组运行是十分稳定的,除灰系统并没有出现堵灰现象。而且在电除尘停止运行的情况下,锅炉的燃油和燃煤同时进行时,该系统会正常运行15小时左右,运行一直到磨煤机恢复正常为止,锅炉除去油枪,电除尘正常运行。

五、结语

随着社会经济的快速发展,各行各领域对电力能源需求量不断加大,为了满足日益增长的电煤供应需求,提高除灰系统的除灰效率,就需要从煤种、灰质特性、灰量、管道以及管道等等多个方面入手,对现有的除灰系统进行改造升级。本文通过对330MW机组的实际运行分析,可知在当前形势下需要为机组的安全可靠运行创造良好条件,减少堵灰现象的发生,从而使电厂除灰系统正常运行。

参考文献

[1]郭鹏飞,和雄伟.探讨电厂除灰系统运行中出现的问题及改造方案[J].科技资讯,2013,(16):96,98.

[2]焦妍.试析电厂除灰系统运行中存在的问题及解决的对策[J].科技与企业,2016,(10):237.

[3]董强.电厂除灰系统运行问题与对策分析[J].中国新技术新产品,2015,(14):77.

[4]乔小平,冯胜,姜玉波等.330MW机组气力除灰存在的问题及对策[C].//全国火电300MW级机组能效对标及竞赛第四十届年会论文集.2011:178-185.

[5]范红梅,刘华翔.电厂气力除灰系统常见故障及处理措施[J].魅力中国,2014,(6):284-284.