络合萃取分离乳酸与丙酮酸技术研究

师媛媛

(河南省工业规划设计院 , 河南 郑州 450000)

0 前言

丙酮酸(Pyruvic acid),又称α-酮基丙酸或乙酰基甲酸,为无色至淡黄色液体,是一种十分重要的有机化工中间体,主要应用于医药、农药和日化工业,其中丙酮酸钙减肥药已经风靡全球。鉴于其优良的性能和广泛的应用前景,近年来丙酮酸的开发应用已成为国内外研究的一个热点[1-3]。

目前生产丙酮酸的方法主要有化学合成法、酶转化法和生物发酵法。自1977年日本率先实现由酒石酸为原料化学合成法工业化生产丙酮酸,丙酮酸工业化生产的历史已有30余年[1]。直至20世纪90年代,工业上还一直沿用化学法生产丙酮酸,产率可达到50%~55%,该法工艺简便易行,是国内生产丙酮酸的主要方法,但是化学方法生产丙酮酸对环境污染比较严重,设备损耗大,且丙酮酸产品是消旋体、底物转化率低、生产成本高[2]。酶转化法虽然具有很大的优越性,但是在工业化方面有较大的困难,迄今还未见工业化生产成功的报道。

1997年张庆勇[3]以反应速度通过改变加热强度调节,并设计了尾气吸收净化装置减低操作环境的污染。丙酮酸粗品减压蒸馏。收集沸程为75~80 ℃/3.33 kPa的馏分即为丙酮酸,产率为50%~55%。

2003年邱方利[4]在减压蒸馏(控制真空度约为-0.005 MPa),温度150 ℃,馏出液即为粗品丙酮酸,收集沸程70~75 ℃(3 kPa)馏分,收率68.2%,含量为98.6 %。2001年杨辉琼[5]以质量组成比为3%∶5%∶92 %的Pt/Pb(NO3)2/C作为催化剂,通入氧气进行氧化,在45 ℃反应2h,丙酮酸的产率66.0%。丙酮酸收率和反应的选择性都较好,工业生产中氧气可用空气代替,反应条件温和,生产成本低且无污染。

陈苏芳[6]介绍了以Pb/Pd、磷酸铁盐、Ag、钒、Fremy盐作为催化剂,用乳酸或乳酸乙酯做原料,氧化脱氢一步法生产丙酮酸。这种方法由于反应进行得过于缓慢,反应时间长,产率低,因而失去工业价值[7]。亟需进一步开发丙酮酸转化新技术,实现乳酸低成本、高收率转化丙酮酸技术的突破。

本研究以生物催化转化与化学催化转化为基础,围绕提升我国现代生物经济发展为中心,以全新的催化转化技术和方法,开展大宗生物基化学品的衍生转化研制,本文重点介绍了丙酮酸与未被转化的乳酸如何实现分离的研究,主要研究内容如下:经优化,选用三辛胺(TOA)复合萃取剂分离丙酮酸—乳酸混合物,最佳萃取工艺条件萃取剂与相调节剂的质量比为6∶4,萃取剂加量(占料液中丙酮酸量的质量分数)115%,萃取温度40 ℃,相平衡时间5min。2倍体积纯水分多次进行返萃,反萃温度为45 ℃,产品收率≥98.24%,产品纯度≥98%。

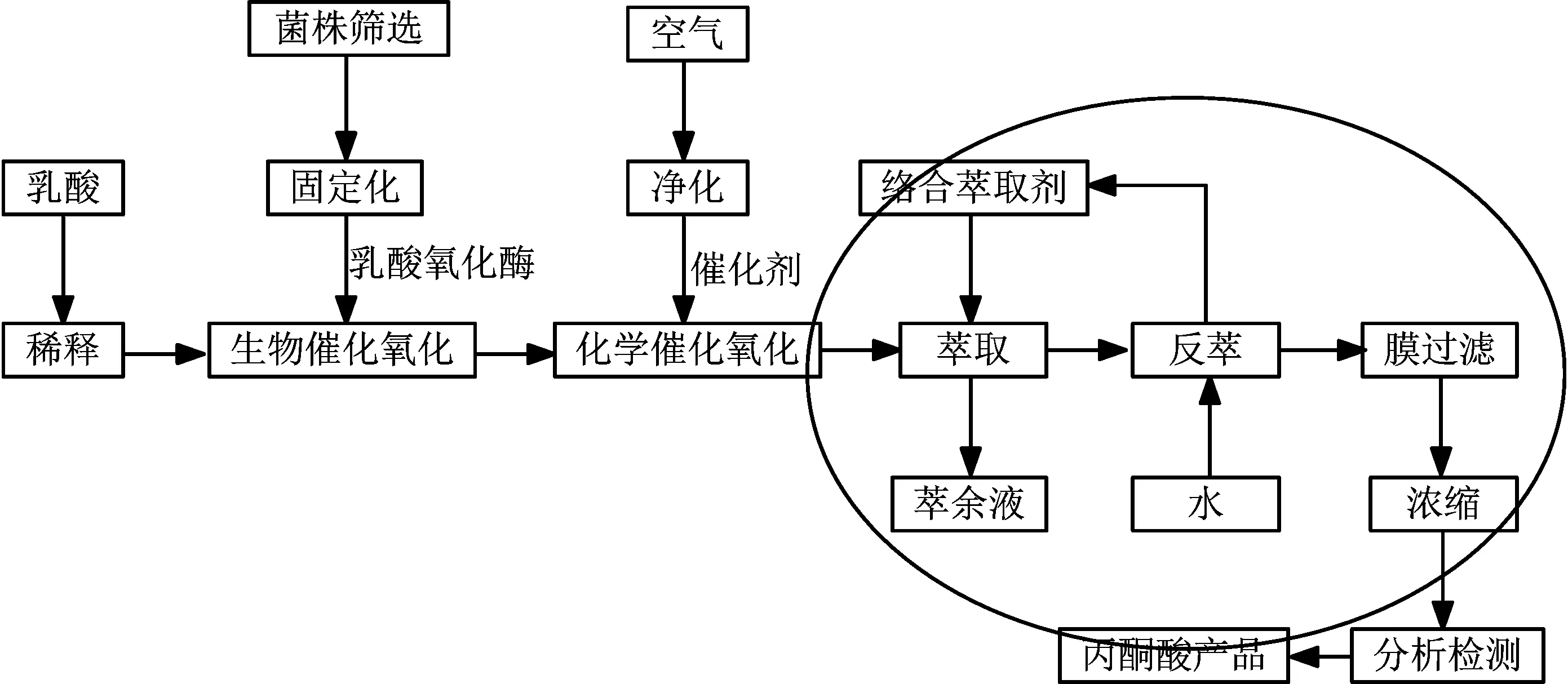

1 本研究技术路线(见图1)

图1 研究技术路线

标注部分为本文重点介绍的研究内容。

2 本课题研究内容

2.1 实验材料

生物和化学催化转化后的乳酸与丙酮酸混合物、丙酮酸钠 (生化试剂),三辛胺(化学纯),氯仿(分析纯),乙酸乙酯(分析纯),正辛醇(分析纯),乙酸丁酯(分析纯),甲苯(分析纯),浓盐酸(分析纯),2,4一二硝基苯阱(分析纯)等。

2.2 实验方法

配TOA的乙酸乙酯溶液、乙酸丁酯溶液、氯仿溶液、正辛醇溶液、甲苯溶液等8种溶液,TOA的浓度均为0.30mol/L,络合萃取剂分别与等体积的乳酸转化丙酮酸待分离试验料液(以下简称实验料液),在密封的1L反应瓶中于一定温度下搅拌一定时间,然后静置分层,取有机相和水相分别测定丙酮酸的浓度,进而求得分配平衡系数。

2.3 试验结果和讨论

2.3.1 络合萃取剂的筛选

萃取剂对目标物质丙酮酸的吸附量的大小及专一性是衡量萃取剂好坏的主要标准。由于丙酮酸多用于食品、医药等行业,因此萃取剂需要选择中国出入境检验检疫行业标准SN/T2360.25-2009和中国食品添加剂使用卫生标准GB2760-2007允许使用的化学品。

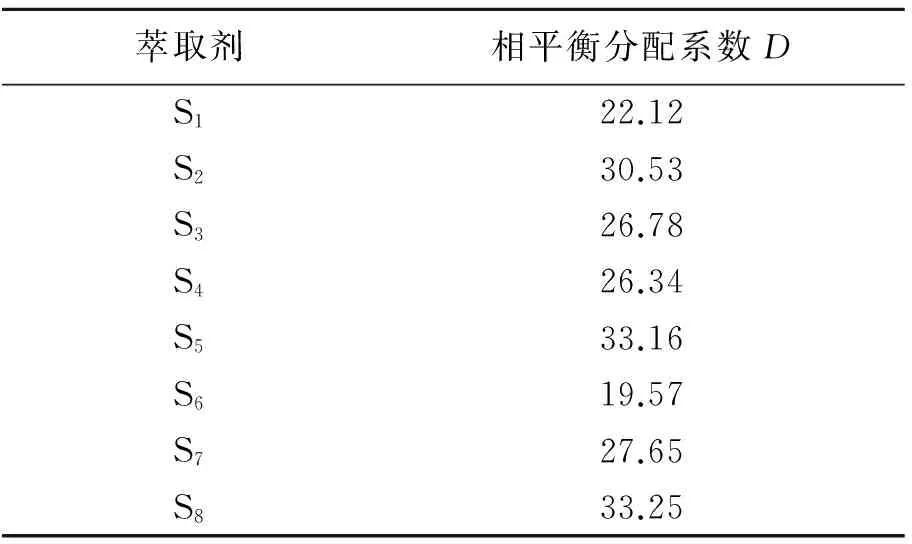

以萃取性能好,疏水性强,选择性、 溶解性、 热稳定性好以及价廉易得为原则选择萃取剂,验证了S1~8萃取剂。取试验料液与萃取剂以1∶1(体积比)放入1L反应瓶中,放入40 ℃恒温水浴振荡器中,平衡后,测定萃余相中丙酮酸浓度、有机负载相中丙酮酸浓度。再根据实验结果调整萃取剂的组成和配比。计算丙酮酸的相平衡分配系数,结果见表1。

表1 不同萃取剂对丙酮酸的相平衡分配系数D

注:相平衡分配系数D是丙酮酸在两个液相(有机负载相和萃余相)中的平衡浓度比。

从表1可看出,用S5和S8对丙酮酸的相平衡分配系数最大,且两者之间相差不大,结合相调节剂,我们对S5和S8进一步进行筛选。

2.3.2 相调节剂的筛选

单一使用S5和S8作为萃取剂时,在实验中发现,出现不太稳定现象,为此我们添加相调节剂改进萃取效果。相调节剂的作用是可以调节萃取剂的浓度,以便调整与控制萃取剂的吸附能力;改善萃取剂的物理性能,如降低萃取剂的黏度增加其流动性,改善萃取相的相对密度,扩大它与萃余相的相对密度差,有利于两相的分离澄清。

从效果和价格出发,考虑对丙酮酸与萃取剂之间的络合度没有影响,不发生缔合或解离,我们优选了4个相调节剂D1~4。实验中,分别将S5、S8和D1~4按相同比例混合好,加入待萃料溶液中,一定时间后,分别测定萃余相和有机负载相中丙酮酸浓度,计算用组合萃取剂丙酮酸的相平衡分配系数。结果如表2所示。

表2 不同组合萃取剂对丙酮酸的相平衡分配系数D

从表2可看出,用S5D4丙酮酸的相平衡分配系数最大,并经多次重复实验验证,萃取效果稳定。因此,确定萃取剂由S5和D4两种物质组成。

2.3.3 萃取剂中的浓度对相平衡分配系数的影响

选用不同含量S5的萃取剂分别加至丙酮酸—乳酸待试料液中,温度40 ℃,一定时间后,检测萃余相和有机负载型中丙酮酸浓度。其结果见图2。

图2 不同含量S5对丙酮酸相平衡分配系数的影响

从图2可以看出,当萃取剂中没有S5时,对丙酮酸进行萃取的相平衡分配系数仅为4.32,而在萃取剂中加入10.0%的S5后,相平衡分配系数则增加到8.83,并且随着萃取剂中S5组成比例增大,组合对体系提供的相平衡分配系数也随之增大。当S5浓度达到60.0%时,其提供的相平衡分配系数达到最大45.52,且S5的浓度>60%时,丙酮酸的相平衡分配系数基本无变化。综合考虑价格、效率等因素,S5的百分比浓度60%时性价比最高,因此,我们确定最佳萃取剂组成为S560%和D440%。

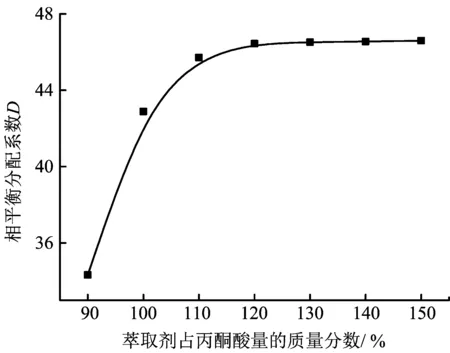

2.3.4 萃取剂加量对相平衡分配系数的影响

在萃取过程中,加入适量的萃取剂,不仅可以节约成本,更可以提高萃取效率,在一定浓度的丙酮酸—乳酸试验料液中加入不同量的萃取剂(按占丙酮酸—乳酸中丙酮酸量的质量分数计算),稳定一定时间后,检测萃余相和有机负载相中丙酮酸浓度。其结果如图3所示。

图3 萃取剂加量对相平衡分配系数的影响

由图3可知,萃取剂占丙酮酸的量<110%时,由于丙酮酸不能被完全吸附,其相平衡分配系数较小,>120%时,萃余相中丙酮酸含量较少,相平衡分配系数基本无变化,以萃取剂加量尽可能少,萃取相平衡分配系数尽可能大为依据,选取萃取剂加量为丙酮酸含量的110%、115%、120%3个水平进行组合实验。

2.3.5 不同温度对萃取效率的影响

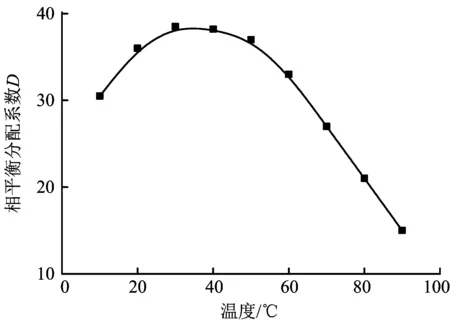

由于萃取的相平衡分配系数受温度的影响,我们采用含60.0% S5/40%D4的萃取剂萃取,分别测定温度为0~90 ℃条件下的相平衡分配系数。结果如图4所示。

图4 温度对萃取剂相平衡分配系数的影响

从图4可以看出,萃取温度30 ℃时,相平衡分配系数最大达到38.5,40、50 ℃,萃取相平衡分配系数分别为37.8、37.1,比最大值稍低,为使萃取效率最大,选取萃取温度30、40、50 ℃3个水平进行组合实验。

2.3.6 混合时间对相平衡分配系数的影响

分别移取一定体积丙酮酸—乳酸的试验料液于多个1 L锥形瓶中,按相比为1∶1加入萃取剂。放入恒温水浴振荡器中振荡,每隔1min取出一个锥形瓶,将两相分开。测定萃余相、有机相中丙酮酸浓度,并求出分配平衡系数D。测得不同时间下的分配平衡系数后,绘出相平衡分配系数—时间曲线(见图5),如果相平衡分配系数不再随时间变化,说明已达到平衡,由此确定相平衡时间。

从图5可以看出,随着反应时间的增加,萃取系数也随着增加,在5 min时达到最大值42.88,继续延长反应时间,萃取相平衡分配系数基本无变化。结合生产效率,选择萃取相平衡分配时间5 min。

图5 萃取相平衡分配系数—时间曲线

2.3.7 萃取工艺指标的组合设计

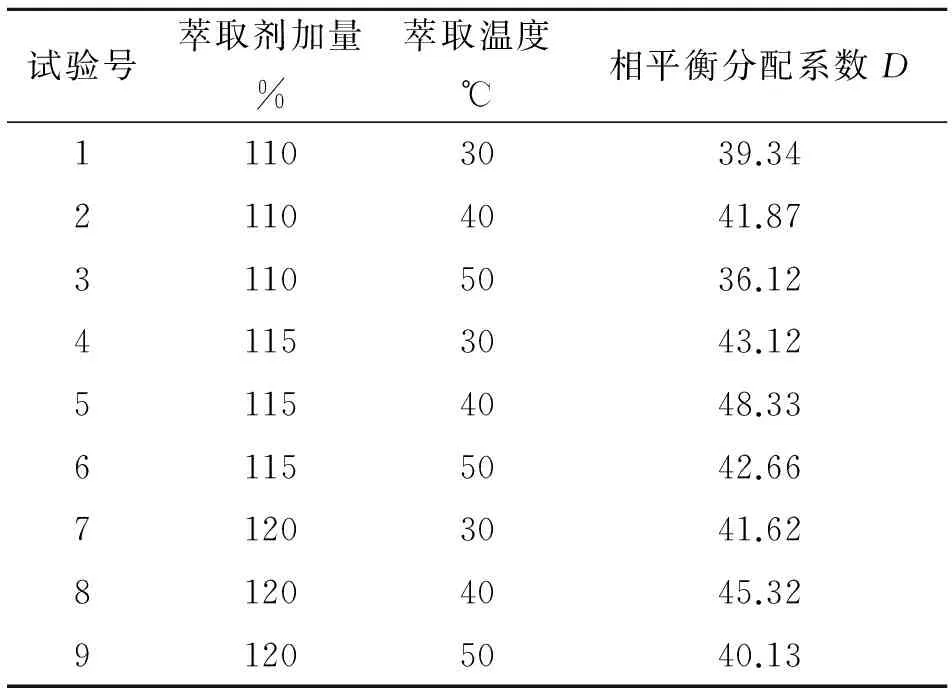

初步以分配平衡时间5 min为萃取控制时间。以萃取剂加量(占待分离料液中丙酮酸的质量分数)、萃取温度为自变量,萃取相平衡分配系数D为因变量进行分析,试验结果见表3。

表3 络合萃取组合试验结果

由表3可知,萃取剂加量为115%、萃取温度为40 ℃时,相平衡分配系数达到最大,我们最终确定丙酮酸—乳酸的萃取最佳工艺条件为:萃取剂S5与相调节剂D4的比为6∶4,萃取剂加量(占丙酮酸—乳酸溶液中丙酮酸的量)115%,萃取温度40 ℃,相平衡时间5min。

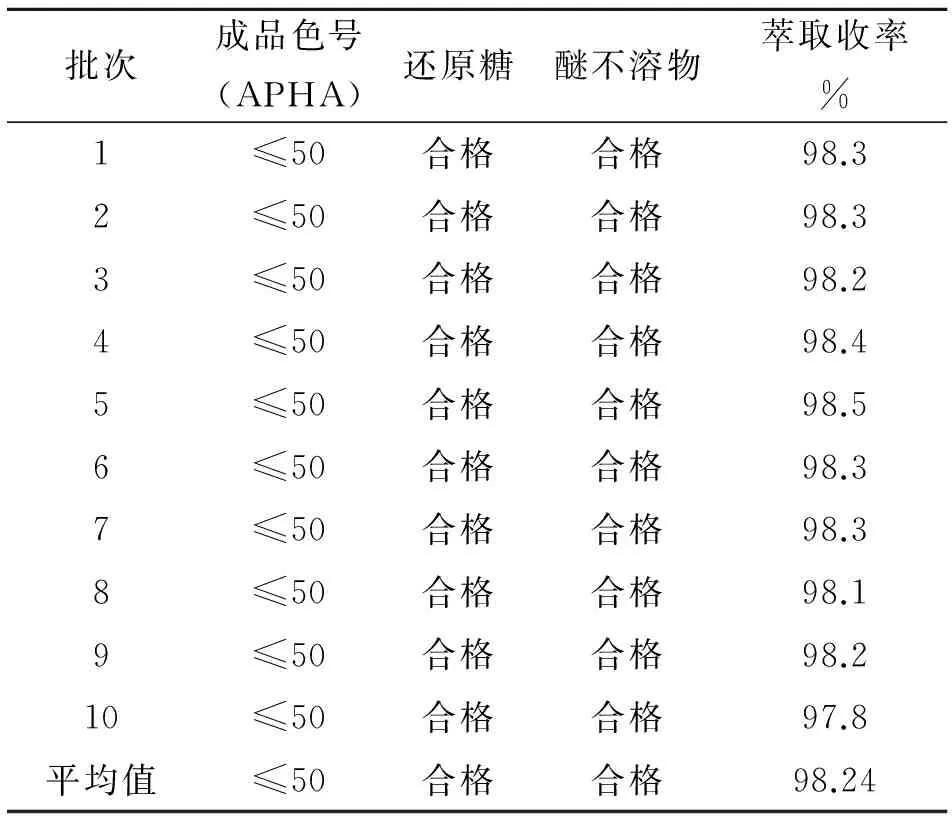

2.3.8 反萃及丙酮酸提纯

萃余相进入污水处理系统,有机负载相中加入2倍体积纯水,均相混合并加热至45 ℃进行反萃,有机相和水相分离,丙酮酸和萃取剂进行分离得到的丙酮酸溶液,溶液呈淡黄色,属酸性色素,含有少许有机相的气味,需经过膜过滤进行脱色、脱油除臭处理,然后经浓缩得到丙酮酸产品。上述试验得到的优化工艺条件,在100L反应釜中进行了扩大试验,试验结果见表4。

表4 丙酮酸萃取分离试验结果

3 结论

经优化,选用三辛胺(TOA)复合萃取剂分离丙酮酸—乳酸混合物,最佳萃取工艺条件:萃取剂与相调节剂的比6∶4,萃取剂加量(占料液中丙酮酸量的质量分数)115%,萃取温度40 ℃,相平衡时间5min。2倍体积纯水分多次进行返萃,反萃温度为45 ℃,产品收率≥98.24%,产品纯度≥ 98%。

[1] 张现青,高年发.丙酮酸高产菌株TPl9生理生化特性研究[J].广州食品工业科技,2004,20(2):33-34.

[2] 李 寅,陈 坚,陈 燕,等.丙酮酸高产菌株的选育及中试研究[J].工业微生物,2001,31(2):10-13.

[3] 张庆勇.丙酮酸及丙酮酸钠的制备[J].化学试剂,1997,19(6):375,336.

[4] 邱方利.丙酮酸钙合成工艺的研究[J].应用科技,2004,31(1):67-68.

[5] 杨辉琼,易 翔,郭贤烙.乳酸氧气氧化法制备丙酮酸[J].化学世界,2002,43(6):19.

[6] 陈苏芳,张道洪,袁 华,等.乳酸合成丙酮酸的研究[J].湖北化工,2001(5):17-18.

[7] 张 华,杜海燕,孙家跃,等.我国丙酮酸及系列产品合成工艺的进展[J].化工时刊,2006,20(5):60-63.

中科院化学所制备柔性可穿戴太阳能电池

柔性可穿戴电子是未来电子元器件发展的热点方向,电源是其重要的组成部分。电源的选择和设计影响未来可穿戴电子的设计与功能。目前,电源对可穿戴电子的户外使用性、大面积贴合性和安全性有较大限制。

近年来,金属有机杂化钙钛矿太阳能电池以其优越的光电转换性能而受到广泛关注。基于钙钛矿材料平面结构器件的光电转换效率在短短几年时间取得重要突破,最高效率为22.1%。卓越的光电性能为其应用在可穿戴电子设备提供了可能。但柔性钙钛矿太阳能电池尚未能切实应用于可穿戴电子设备中,限制这一发展是因为当前柔性器件仍存在大面积重现性差和弯折性能衰减的问题。

在国家自然科学基金委、科技部和中国科学院的支持下,中科院化学研究所绿色印刷院重点实验室研究员宋延林课题组,在印刷制备钙钛矿晶体及电池器件方面开展了深入系统的研究。他们在喷墨打印制备钙钛矿电池器件取得突破,实现了相比传统工艺更环保的印刷制备方法。在喷墨打印钙钛矿单晶材料上取得进展,实现了印刷制备三基色钙钛矿发光单晶材料。

在上述研究的基础上,研究人员发现柔性钙钛矿器件中的界面层对钙钛矿层的生长和稳定性具有较大影响。研究通过纳米组装—印刷方式制备的蜂巢状纳米支架可作为力学缓冲层和光学谐振腔,从而大幅提高柔性钙钛矿太阳能电池的光电转换效率和力学稳定性。

研究表明,蜂巢状纳米结构可以有效释放器件弯折时产生的应力,并作为支架诱导钙钛矿薄膜结晶。同时,该结构作为光学谐振腔可对整个器件进行光富集调控,从而提高器件的光吸收效率。引入蜂巢状纳米支架后,所制备的柔性钙钛矿太阳能电池光电转换效率达12.32%。进一步研究发现,该电池具备优异的耐弯折性,可应用于柔性太阳能电池组件。该太阳能电池组件光电转换效率高、性能稳定,可广泛应用于各类可穿戴器件。