不同壁厚比的双层药型罩聚能射流对靶板毁伤效应研究

乔金超,吴 越,郑 伟,任楷飞

(1.中北大学 机电工程学院,山西 太原 030051;2.山西兴能发电有限责任公司 山西 太原 030200;3.中北大学 仪器与电子学院,山西 太原 030051)

线型聚能装药(LSC)的药型罩成楔形。炸药爆炸后,高温高压的爆轰产物向轴线集聚并形成一股高速高压的气流作用于药型罩,将其压垮,而后向对称轴做闭合运动,并发生高速碰撞,药型罩内壁附近的金属在对称面上挤出向着装药底部高速运动产生片状金属射流。当射流与靶板作用时,使靶板表面压力突然达到几百万大气压,在高压作用下,靶板表面介质被排开,向侧面堆积。线型聚能装药正是依据这种片状的“聚能刀”,实现对靶板的切割[1]。

线型聚能装药从上世纪60年代初开始就广泛应用于宇航和军事应用领域[2],例如各种自毁系统和切割分离装置,以及切割履带式反坦克地雷等。在我国,自上世纪70年代起,就把这一技术应用于水下工程。在国内外研究中,主要对双层圆锥形药型罩的材料、壁厚比对药型罩形成的射流的影响进行分析,刘天生给出了铜铝双层药型罩侵彻靶板的试验结果[3],郑宇等探讨了双层药型罩壁厚比对侵彻能力的影响[4],但对楔形药型罩的分析相对较少,随着楔形药型罩广泛应用,有必要对线型聚能装药的药型罩进行研究。

要进一步提高聚能射流的侵彻能力,就要提高射流头部的速度、尽可能形成较小的杵体以及提高药型罩的利用率。与单层药型罩相比[5],双层药型罩特殊之处在于两层药型罩之间有自由表面,允许两罩发生相互滑移或者撞击,在药型罩成型和侵彻靶板的不同阶段,因材料处于不同的性态而导致相互作用的模式有所不同。

对线型聚能装药的药型罩沿罩壁厚方向,分别按1∶1、1∶2、2∶1进行切割。应用ANSYS/LS-DYNA 3D软件前处理对线型聚能装药进行三维建模,应用后处理对不同壁厚比药型罩的射流形成、拉伸以及侵彻靶板的过程进行数值模拟计算,同时与完整的药型罩进行对比,研究对药型罩沿壁厚按不同比例进行切割,是否会影响片状聚能射流形成以及侵彻靶板的性能。

1 有限元模型的设计与构建

1.1 计算模型的设计

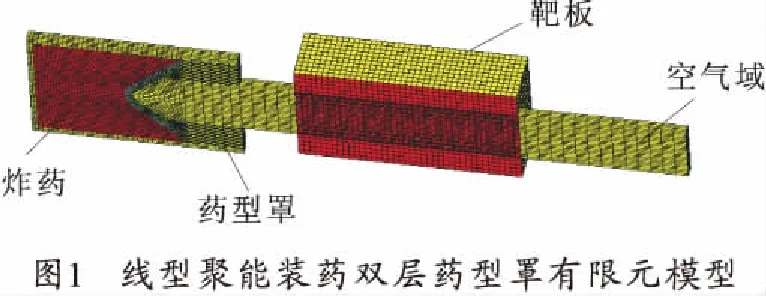

该线型聚能装药结构为轴对称结构,利用ANSYS/LS-DYNA 3D软件前处理进行三维建模,模型采用g-cm-μs单位制。装药直径为2.00 cm,装药高度为2.68 cm,起爆方式为炸药顶端线起爆[6]。数值模型由空气、炸药、内层、外层药型罩和靶板组成,其中空气、炸药以及内、外层药型罩4种材料使用欧拉网格进行建模[7];靶板材料使用拉格朗日网格进行建模,并且在靶板单元与空气单元、炸药单元、药型罩单元之间采用流固耦合算法。

通过在ANSYS/LS-DYNA3D数据文件中使用*CONSTRAINED_LA-GRANGE_IN_SOLID关键字实现固体与流体间的耦合[8]。在原有楔形药型罩的基础上,分别按1∶1,1∶2,2∶1比例对药型罩沿壁厚方向进行切割,并建立不切割完整罩的对比组,利用ANSYS/LS-DYNA 3D有限元软件,炸药单元、药型罩单元、空气单元采用多物质ALE算法对射流形成及侵彻靶板的过程进行数值模拟。聚能射流有限元模型如图1所示。

图2为线型聚能装药药型罩的截面尺寸,药型罩的厚度为1.5 mm,罩高为0.93 mm,药型罩底端直径为20.0 mm,母线长为15.0 mm,药型罩顶角为80°。

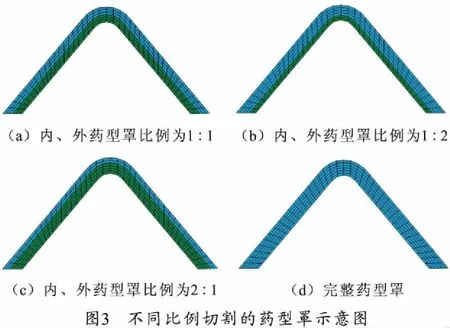

图3中(a)~(c)为按照3种不同比例切割药型罩的截图,(d)为不切割的药型罩截图。

1.2 本构模型和状态方程

炸药类型为8701炸药[7],材料模型为高能炸药爆轰模型,状态方程为JWL状态方程,其基本形式为

p=Fpeos(V,E)

(1)

(2)

式中:p为任意时刻炸药单元释放的压力;peos为JWL状态方程的炸药爆轰产物压力;e为内能;F为炸药燃烧质量分数;V为相对体积;E为单位体积的内能密度;A、B、R1、R2和w分别为输入参数。

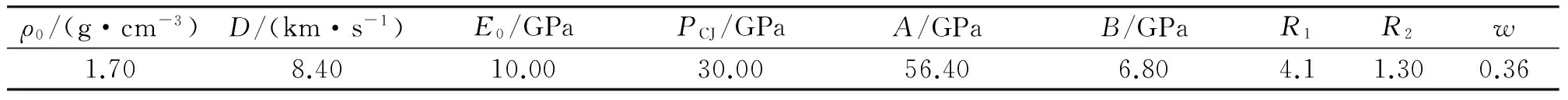

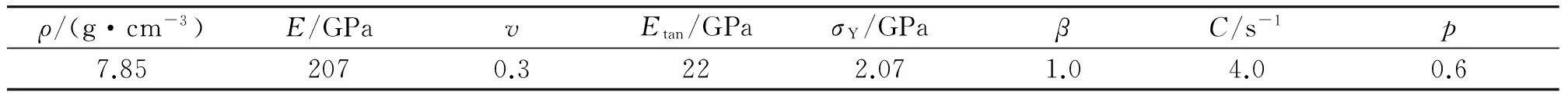

表1为8701炸药的本构模型。药型罩材料为紫铜,采用Steinberg材料模型及Gruneisen状态方程,材料参数如表2所示。靶板长度为200cm,宽度为200cm,高度为400cm,靶板材料选择45#钢,靶板材料参数如表3所示。整个数值模拟过程,限定在一个空气域内,其中空气的密度为1.25kg/m3,其他参数默认为0。

表1 8701炸药本构模型参数

表2 紫铜的材料模型与状态方程参数[6]

表3 靶板材料参数[7]

1.3 线型聚能装药射流形成及侵彻靶板

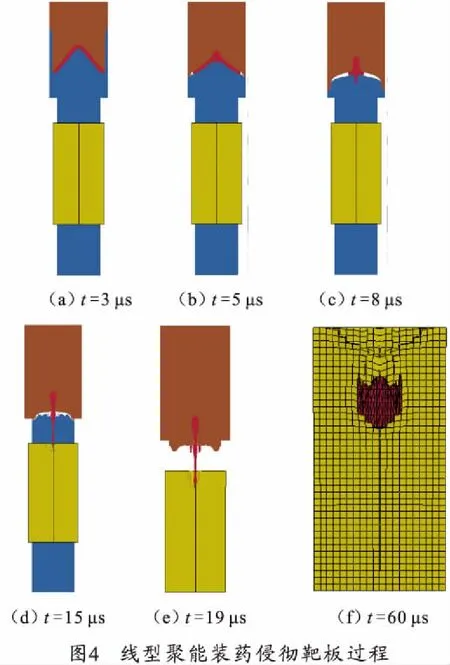

图4为线型聚能装药侵彻靶板的过程。t=3 μs时,炸药爆轰;t=5 μs时开始压垮药型罩;在t=8 μs时开始形成片状射流;t=15 μs时,射流已经到达靶板上方,开始侵彻靶板;t=19 μs时,片状射流进一步侵彻靶板;在t=60 μs时,射流侵彻靶板过程结束。

2 仿真结果及分析

2.1 射流对比分析

采用紫铜药型罩材料,具有密度较大(8.9 g/cm3),熔点适中(1 083 ℃),声速较高(4 700 m/s),塑性好,强度高的特点,易形成延展性好、不易断裂、不易汽化的金属射流。

由于双层药型罩与单层药型罩相比,其特殊之处在于两层药型罩之间有自由表面,使两罩之间可发生相互滑移或者撞击,导致在药型罩射流成型、侵彻靶板的不同阶段,片状射流处于不同的性态而使相互作用的模式有所不同。

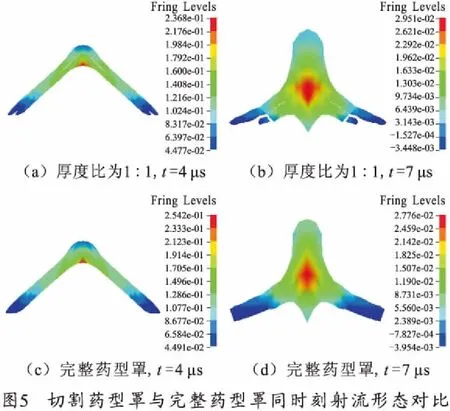

对紫铜药型罩沿壁厚分别按照1∶1,1∶2,2∶1的比例进行切割,对射流的形成过程进行数值模拟仿真,并且与不切割的完整药型罩进行对比。图5为按照不同比例切割药型罩后,在同一时刻的射流形态对比图。

对比图5中的(a)与(c),(b)与(d)可以看出,切割的两层药型罩之间有空气间隙,在炸药爆轰后[9],外罩压垮并与内罩发生高速碰撞,根据动量守恒定律,内罩高速压垮形成射流,外罩则以一定的剩余速度继续压合,但是外罩没有进入射流,只是形成了杵体的一部分,这样对药型罩进行切割,便可以形成较小的杵体,提高药型罩的利用率。

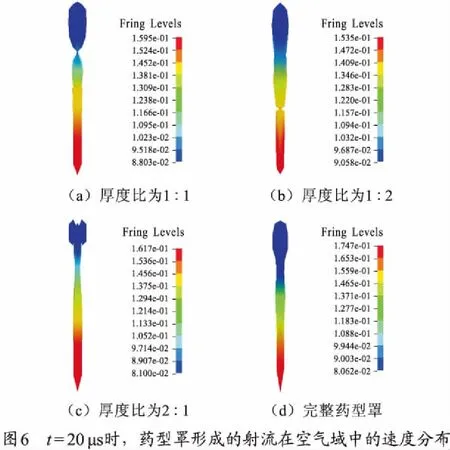

按照不同厚度比切割的药型罩[10],内罩和外罩部分所占的比重不同,在爆轰波的作用下,受到的作用力不同,在形成射流时,射流的头部速度和尾部速度则会有区别,所以会形成不同速度梯度的聚能射流。图6所示为射流在t=20 μs时的速度分布情况。

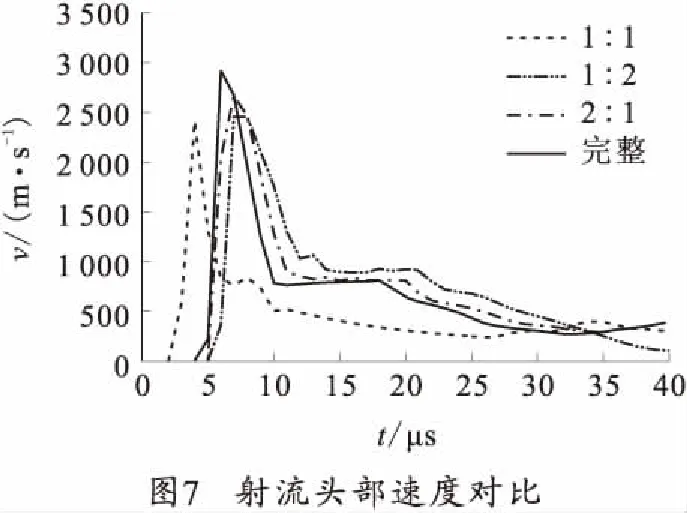

完整的药型罩头部速度最大,速度梯度也相对较大;当内、外罩壁厚比为1∶1时,射流头部速度仅次于完整药型罩的射流头部速度,速度梯度比较小,如图7所示。

药型罩的尾部最终会形成射流的杵体[10],且速度会很低(<1 000 m/s),图6中的(a)~(d)中射流的尾部速度为800~900 m/s,这部分一般不具有侵彻能力。杵体较大,不仅降低药型罩材料的利用率,甚至在侵彻末期堵塞射流已开的侵彻裂缝,从而降低了射流的侵彻效果。切割过的药型罩的尾部在爆轰波的作用下没有形成速度较低的射流杵体反而以较高的速度增补到前方的射流上,因此呈现出如图6(a)~(c)所示的速度分布,射流头部与尾部具有较小的速度梯度。可见,对药型罩进行切割后,提高了射流稳定性,进而能提高侵彻能力。

2.2 射流侵彻靶板过程分析

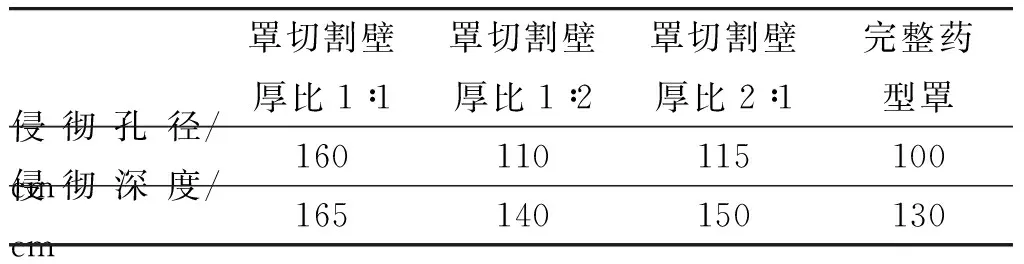

在炸高一定、线型聚能装药的装药量固定时,对药型罩沿壁厚按一定比例进行切割后,相应射流对药型罩的侵彻能力有一定影响,通过表4可以看出,完整的药型罩侵彻靶板开孔能力最差,与其相比,内、外双层罩壁厚比为1∶1时,最大开孔直径达160 cm,提高了60%,侵彻威力提高约27%。因此可以得出在其他相同条件下,获得最大开孔直径、最大侵彻深度时,内、外药型罩的壁厚切割比为1 ∶1。

表4 切割药型罩后射流侵彻靶板的相关参数

3 结论

根据对楔形药型罩的射流形成过程和侵彻靶板的效果进行分析,得出以下结论:

1)对楔形药型罩沿壁厚进行切割后,可以提高射流的尾部速度,完整药型罩的射流的头尾速度差为2 400 m/s,内、外药型罩壁厚切割比为1∶1形成的射流的头尾速度差为2 000 m/s,减小了射流的速度梯度以及射流形成杵体的部分,提高了药型罩的材料利用率。当药型罩壁厚比为1∶1时,形成的射流形态以及速度分布的效果最理想。

2)按照不同比例切割药型罩后,提高射流的侵彻能力,药型罩壁厚比为1∶1时,射流的侵彻开孔能力最好,最大开孔直径提高了60%,最大侵彻深度提高了27%。

3)与文献[3]研究药型罩的壁厚比对射流侵彻深度有较大影响的结论相一致,线型聚能装药的药型罩的不同壁厚比同样对射流侵彻深度及开孔直径产生显著的影响。

References)

[1]杜学良,侯红霄.基于ANSYS/LS-DYNA聚能射流侵彻靶板的数值模拟[J].机电技术,2011,10(4):34-38. DU Xueliang, HOU Hongxiao. Numerical simulation of ANSYS/LS-DYNA shaped jet penetrate target based[J].Mechanical & Electrical Technology,2011,10(4):34- 38.(in Chinese)

[2]曾新吾,薛鸿陆.线型聚能装药的理论研究[J].爆炸与冲击,1988,8(2):97-105. ZENG Xinwu,XUE Honglu.A theoretical study on linear shaped charge[J].Explosion and Shock Waves,1988,8(2):97-105.(in Chinese)

[3]刘天生.铜铝双层药型罩在聚能破甲弹上的应用研究[C]∥破甲技术文集(四).北京:中国兵工学会弹药学会,1984:204-210. LIU Tiansheng.Study on the application of Cu-Al double-layer linear in shaped gun[C]∥Technology of the Armor (4).Beijing:Chinese Society of Ordnance Ammunition,1984:204-210. (in Chinese)

[4]郑宇,王晓鸣,李文彬.双层药型罩侵彻半无限靶板的数值仿真研究[J].南京理工大学学报:自然科学版,2008,32(3):313-317. ZHENG Yu,WANG Xiaoming,LI Wenbin.Numerical simulation on double-layered shaped charge liner penetration into semi-infinite target[J].Journal of Nanjing University of Science and Technology:Natural Science Edition,2008,32(3):313-317.(in Chinese)

[5]苗勤书,王晓鸣,李文彬.双层药型罩侵彻体形成过程的数值仿真[J].弹道学报,2011,23(1):63-67. MIAO Qinshu,WANG Xiaoming,LI Wenbin.Simulation on formation process of penetrator with double layer liners[J].Journal of Ballistics,2011,23(1):63-67.(in Chinese)

[6]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显示动力分析[M].北京:清华大学出版社,2005:23- 53. SHI Dangyong, LI Yuchun, ZHANG Shengmin.Explicit dynamic analysis based on ANSYS/LS-DYNA 8.1[M].Beijing:Tsinghua University Press,2005:23-53.(in Chinese)

[7]刘润滋,王凤英,刘天生,等.不同上下罩高对复合药型罩射流形成影响的数值模拟[J].兵器材料科学与工程,2016,39(2):55-58. LIU Runzi,WANG Fengying,LIU Tiansheng,et al.Nume-rical simulation on effects of heights of upper and lower composite liner on jet formation[J].Ordnance Material Science and Engineering,2016,39(2):55-58.(in Chinese)

[8]白金泽.LS-DYNA 3D理论基础与实例分析[M].北京:科学出版社,2005:39-59. BAI Jinze.LS-DYNA 3D theoretical basis and case study[M].Beijing:Science Press,2005:39-59.(in Chinese)

[9]鲁修国,梁增友.F装药双层药型罩射流性能的数值研究[J].弹箭与制导学报,2010,30(6):118-121. LU Xiuguo,LIANG Zengyou.The numerical simulation on jet formation of double-layered conical liner forming F-charge[J].Journal of Projectiles,Rockets,Missiles and Guidance,2010,30(6):118-121.(in Chinese)

[10]岳继伟,王凤英,刘天生,等. 切分药型罩对射流形成及侵彻能力影响的数值模拟研究[J].科学技术与工程,2015,15(36):109-112. YUE Jiwei,WANG Fengying,LIU Tiansheng, et al. Numerical simulation study on effect of shaped charge liner with segmentation on the formation of jet and the penetration ability of jet[J].Science Technology and Enginee-ring,2015,15(36):109-112. (in Chinese)