120万t/a催化汽油选择性加氢装置标定结果及分析

温 博

120万t/a催化汽油选择性加氢装置标定结果及分析

温 博

(中国石油集团东北炼化工程有限公司 沈阳分公司, 辽宁 沈阳 110167)

为了验证设计结果,对石油二厂120 万t/a汽油选择性加氢装置进行了标定。结果显示,标定能耗为18.47 kg Eo/t,比设计值17.12 kg Eo/t略高;装置加工量为144.5 t/h,加工负荷100.74%;液收98.80%,低于设计的98.99%;汽油产品干点、硫含量、硫醇硫含量、辛烷值损失均满足设计值。

催化汽油; 加氢; Gardes工艺; 标定

石油二厂120万t/a汽油选择性加氢装置于2013年10月8 日中交,2013年12月6日并一次开汽成功[1]。汽油选择性加氢装置采用中国石油石油化工研究院和中国石油大学(北京)联合开发的GARDES工艺技术[2],本装置以催化裂化汽油为原料,经过加氢预处理-轻重汽油切割-重汽油选择性加氢脱硫-辛烷值恢复并补充性脱硫路线[3],加氢后的产品满足国IV汽油质量升级要求,在不改变工艺流程,适当增加催化剂装填量并改变工艺操作的条件下,可顺利过渡到国V。汽油选择性加氢装置,设计规模为120万t/a,操作弹性为60%~110%,年开工时数为8 400 h。包括汽油预加氢及分馏、重汽油加氢脱硫及辛烷值恢复、循环氢脱硫及公用工程四个部分[4,5]。

为了验证设计结果,2013年12月25日至27日对石油二厂120万t/a汽油选择性加氢装置进行了标定,本次标定主要是装置设计初始条件下的满负荷质量标定。本次标定对掌握装置物料平衡、产品分布、能耗物耗、产品质量等方面的情况起到重要作用,为进一步优化操作条件或技术改进提供可靠的依据。

1 标定方案

1.1 生产负荷

100%负荷标定,处理量120万t/a。

1.2 标定条件

本次标定的操作参数,系根据中国石油大学(北京)的要求确定的。相应地分馏塔与稳定塔的操作条件与设计相比发生了一定变化。

1.3 计量方法

催化汽油原料、汽油产品采用装置内质量流量计计量,罐区检尺校核。

中间油品用孔板流量计计量。

氢气、酸性气、不凝气采用孔板计量。

除盐水采用涡街计量,酸性水、氮气、非净化风和净化风采用涡街计量,循环水采用超声波流量计计量[6]。

装置1.0 MPa蒸汽采用涡街计量,3.5 MPa蒸汽采用毕托巴流量计计量。

1.4 标定内容

1.4.1 计量指标

本次标定主要考察水、电、燃料气、蒸汽等能源的用量及产品收率。

1.4.2 分析指标

本次标定主要考察汽油产品干点、硫含量、硫醇含量、辛烷值损失等指标。

2 计量标定结果及分析

2.1 能耗结果及分析

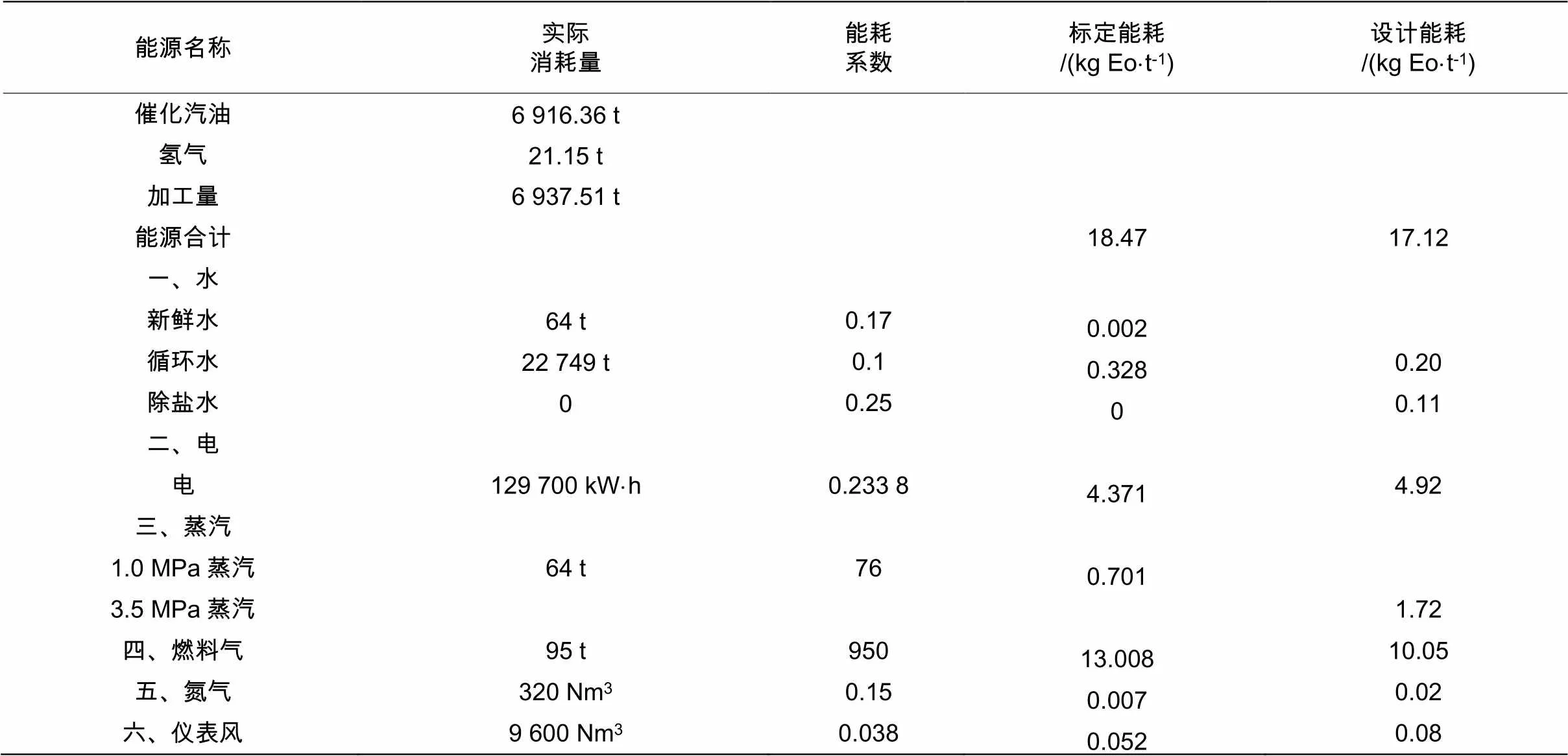

装置标定能耗与设计能耗见表1。

表1 装置标定能耗情况表

装置标定的能耗为18.47 kg Eo/t,设计值为17.12 kg Eo/t,能耗略高的原因如下:

1)本次标定48 h燃料气用量为95 t,折合1.979 t/h ,设计值为1.84 t/h,燃料气用量高于设计值;设计值能耗系数按模拟条件795 kg Eo计算,而标定能耗系数,由于没有具体测定,按950 kg Eo计算,所以造成与设计值偏差较大。

2)冬季循环水的副线开度大,用量上升。

3)新鲜水为间歇用量,原设计中没有新鲜水作为能耗指标,本次标定将这新鲜水纳入能耗指标中。

2.2 产品收率结果及分析

48 h标定数据显示,装置处理量6 937.51 t;出装置汽油产品6 813.12 t,外送轻污油约20 t。本次的物料平衡以出入装置的计量表为准,具体见表2。

从上述数据可见,加工量折合144.53 t/h,加工负荷100.74%,装置实际处理量和设计值基本吻合。液收(含外送的污油)为98.80%,低于设计设计值0.19%。

表2 物料平衡表

3 产品指标结果及分析

3.1 产品指标要求

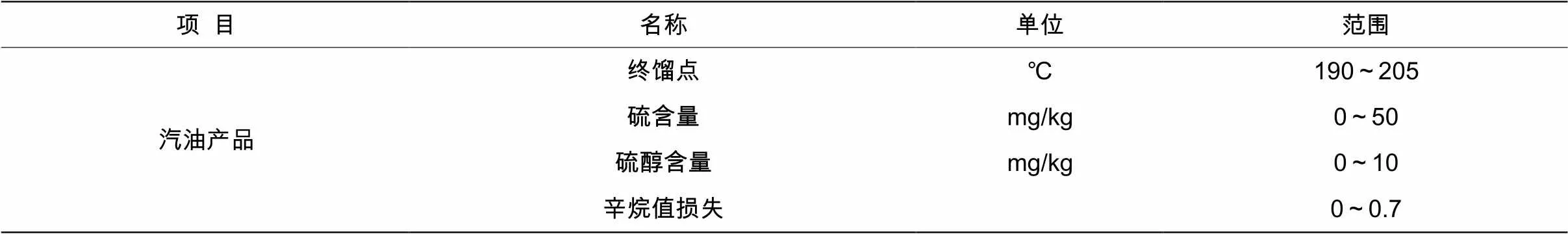

汽油产品指标要求见表3[7]。

表3 汽油产品指标要求表

3.2 分析结果

经分析,原料油技术规格见表4。

表4 原料油规格表

经分析,汽油产品技术规格见表5。

产品分析值与设计值对比分析可得出以下结论:

1)汽油产品干点设计指标为190~205oC。三次标定分析,汽油产品干点平均为192oC,满足设计值。

表5 汽油产品规格表

2)汽油产品硫含量设计指标为0~50 μg/g。三次标定分析,硫含量均满足设计值。

3)汽油产品硫醇硫含量设计指标为0~10 μg/g。三次标定分析,硫醇硫含量均满足设计值。

4)汽油产品辛烷值损失设计指标为0~0.7。三次标定分析,辛烷值损失平均为0.6,满足设计值。

5)汽油产品砷含量降低30%以上。

4 结论

通过标定,装置标定能耗为18.47 kgEo/t,比设计值17.12 kg Eo/t略高;装置加工量为144.5 t/h,加工负荷100.74%;液收98.80%,低于设计的98.99%;汽油产品干点、硫含量、硫醇硫含量、辛烷值损失均满足设计值。

[1]王铁刚.催化汽油加氢装置工艺设计[D].北京:北京化工大学,2015.

[2]夏建平.呼和浩特石化公司汽油质量升级可行性研究[D].内蒙古:内蒙古大学,2012.

[3]黄宏林,李烨,谷晓琳.优化操作条件降低汽油加氢装置辛烷值损失[J].石油化工应用,2015(12):116-118.

[4]吴琼.汽油加氢装置流程模拟研究[D].北京:北京化工大学,2015.

[5]黄维红,马涛,黄金刚.GARDES系列加氢催化剂在宁夏石化的工业应用[J].石油化工应用,2014(11):101-105.

[6]金茜.汽油催化裂解的辅助反应器技术[D].天津:天津大学,2007.

[7]胡耀强, 刘传强, 刘晓,等.40万t/a 催化汽油加氢装置设计与开工[J].石油化工应用,2015,44(2):318-320.

Calibration Results and Analysis of 1.2 Mt/a Catalytic Gasoline Selective Hydrogenation Unit

(CNPC Northeast Refining & Chemical Engineering Co., Ltd. Shenyang Company, Liaoning Shenyang 110167, China)

In order to verify the design results, calibration was carried out for 1.2 Mt/a gasoline selective hydrogenation unit of No.2 refinery. The results showed that the calibration energy consumption of the unit was 18.47 kgEo/t, which was slightly higher than the design value of 17.12 kgEo/t. The process capacity was 144.5 t/h with processing load of 100.74%, and liquid yield was 98.80%, which was lower than the design value of 98.99%. Dry point, sulfur content, thiolsulfur content and octane loss of gasoline products met the requirements of design values.

Catalytic gasoline; Hydrogenation; Gardes process;Calibration

TQ 531.7

A

1671-0460(2017)12-2570-03

2017-09-04

温博(1981-),男,辽宁抚顺人,工程师,工程硕士,2015年毕业于辽宁石油化工大学化学工程专业,研究方向:从事石油化工工程设计。E-mail:wenbo@hqcec.com。