海上稠油热采井水泥浆体系研究

张帅,刘卫红*,胡千红,周俊

海上稠油热采井水泥浆体系研究

张帅,刘卫红*,胡千红,周俊

(长江大学 石油工程学院, 湖北 武汉 430100)

海上稠油热采井与陆地热采井对水泥浆性能要求基本相同,都要求水泥环在生产中要长期满足经受反复高温考验后仍具有稳定性的特点。针对海上平台作业条件,参照硅酸盐水泥浆体系耐高温特点和纤维材料的增韧效果,优化添加剂组合,配制出一套密度在1.50~1.90 g/cm3、温度区间为40~90 ℃的新型水泥浆体系。室内试验结果表明:该水泥浆体系失水量小于50 mL,稠化时间在120~400 min范围内可控,水泥石高温养护24 h的抗压强度最高可达24.8 MPa,在经350 ℃高温条件下养护28 d,水泥石仍有32.9 MPa的抗压强度。表明该体系可以满足海上热采井固井的施工要求。

海上; 热采井; 耐高温性能; 纤维材料; 固井

固井作业水泥灰的混料方式分为干混和湿混两种模式,通常陆上油田固井作业混料,取干混模式;而海上油田由于平台空间和混料设备的限制,固井作业混料采取湿混模式,为提高混料效果,各种外加剂多采用水基外加剂。优选合适水基添加剂设计一套适合海上热采井水泥浆体系。

国内有学者对陆上热采井固井的研究中设计出一套新型铝酸盐水泥浆体系并进行了现场应用获得了成功[1,2],但是该体系的水泥石在2轮高温条件下抗压强度只有十几MPa。考虑到水泥石要经受长期的高温环境,所以要让水泥石具有更高的强度才能保证完整性。在国内步玉环[3]教授的碳纤维改善水泥石韧性研究中得出碳纤维可以改善水泥石的脆性,能有效地阻止裂纹的发展,增强其抗裂能力和韧性。

通过对耐高温水泥浆体系和纤维对水泥石的作用研究,充分的结合了这两种特点,选取合理的添加剂,设计了一套适合海上稠油热采固井水泥浆体系。该体系与常规体系相比,抗高温性能更好,在350 ℃的超高温条件下养护28 d水泥石仍具有很高的抗压强度等特点。

1 海上热采井耐高温水泥浆体系设计

稠油热采井的开采技术主要是热力采油为主,在开采过程中,多使用蒸汽吞吐增产方法,如:间歇注气技术、蒸汽驱技术、蒸汽辅助重力泄油技术和火烧油层技术等[4],因此井筒内的温度会高达350℃,并且在高温热采条件下,周期性的注蒸汽使得井筒要反复受到高低温差。长期以往,油井水泥环强度将出现衰退,一旦水泥石完整性受到破坏,则井壁渗透率增加,固井质量受到破坏,严重影响开采效率和经济成本。针对热采井水泥石高温强度衰退、渗透率增大的问题,提出设计思路,设计出一套耐高温适用于海上热采井固井水泥浆体系。

1.1高温水泥浆设计原理

(1)降滤失剂不仅可以有效的改善水泥浆的滤失性能,而且对水泥浆的粘度、稠化时间,渗透性、与壁面的胶结状态以及水泥石的性能产生较大的影响。在优选几种降失水剂之后,发现聚合物类降失水剂CG88L所配的水泥浆配料能混合均匀,浆体随温度升高不存在稠化反转的现象,保证固井质量。并且室内试验API失水效果好,在90 ℃条件下依然具有降滤失作用,说明具有抗高温的能力,此外市场上售价便宜,非常适合在海上平台的储层和海上稠油热采井高温条件地层下的使用。

(2)通常所用的硅酸盐固井水泥浆,水泥环凝固后都有一个临界温度值,当井下温度达到甚至超过这个温度时,水泥环的抗压强度要发生衰退,导致水泥石渗透率增大,甚至完全破坏固井水泥环,严重影响了油气井测试、开发等后期作业的顺利进行,难以满足在稠油热采井中的固井要求。在学者的研究中发现高温强度稳定剂硅粉可以很好地改善水泥石的耐高温性能。加入硅粉后降低了C/S摩尔比,不仅有效地阻止了固井水泥环的衰退,而且还使水泥环的高温稳定性得到提高。

(3)热采井在开采过程中经多次蒸汽吞吐,井下情况复杂不易控制,相比于套管,水泥环的抗压能力和形变能力较差,所以其完整性最容易受到破坏,甚至导致固井失败,影响后续开采。本文借鉴油井水泥石的改性研究,采用纤维来增加水泥石韧性取得了良好的效果。

纤维在水泥基体复合中主要起着以下三方面的作用[5]:

①裂阻作用 纤维在水泥石基体中受载荷应力阻止或减少裂缝的生成。

②增强作用 水泥石基体的抗拉强度低,且因存在内部缺陷而往往难于保证抗拉强度,加入纤维可使其抗拉强度有充分保证。

③增韧作用 纤维能在水泥石中可以起到桥接,可以提高水泥材料的断裂韧性,保证水泥石的完整性。

1.2 海上热采井耐高温水泥浆体系配方

(1)实验材料:降失水剂CG88L;高温强度稳定剂硅粉S11S;增韧材料XW-3、 缓凝剂H21L、减轻剂DW、分散剂F44L、增强剂PF、膨胀剂EXP-1、填充剂MX、消泡剂CX601L以及G级水泥等

(2)实验配方:

G级水泥+5%~10%PF+48%~70%淡水+5%~7%CG88L+1%CF44L+0.4% H21L+0.5%~2% EXP-1+8% MX+1% CX601L+35%~40%S11S +0%~21%DW+0.6% XW-3

这里选取密度为1.90 g/cm3的配方对水泥浆进行了具体的评价,配方如下:

G级水泥+5%PF+48%淡水+5%CG88L +1%CF44L+0.4%H21L+0.5%EXP-1+8% MX +1% CX601L+40%S11S +0.6% XW-3

2耐高温海上热采井水泥浆性能评价

2.1 实验设备与方法

2.1.1 实验设备

恒速搅拌器、常压稠化仪、高温高压失水仪;以及增压稠化仪;增压养护釜和超高温增压水泥石强度评价仪;密度计、微机控制电子万能试验机,可精密测试水泥石的抗压强度,抗折强度等。

2.1.2 实验方法

根据API规范制备和养护密度为1.90 g/cm3的水泥浆,测试水泥浆的流变性、稳定性、失水量和稠化时间等。耐高温海上热采井在40~90 ℃养护24 h测得抗压强度,考察不同温度对强度的影响;同时还室内评价了在养护压力为21 MPa(以下实验高温养护压力均为21 MPa),养护温度为280、300、320及350 ℃条件下,水泥石养护7 d后的强度性能,实验方法参照石油天然气行业标准SY/T6466-2000进行。

2.2 水泥浆的高温条件下滤失量控制

热采井固井水泥浆应该具有低失水、渗透性的特点,通过对聚合物水泥浆中的CG88L加量调节可以使水泥浆具有较好流变性的条件下兼具良好的失水控制能力以及稠化性能。实验室对CG88L加量对水泥浆滤失量和稠化时间的影响进行了试验研究(表1)。

表1 CG88L加量对水泥浆滤失量和稠化时间影响

注:失水测试实验条件7 MPa、80 ℃,时间30 min。

从表1可以看出,随着CG88L降滤失剂加量的增加,水泥浆的失水量逐渐下降,稠化时间总体有所延长,但水泥浆稠化延长的时间较有规律性,当水泥浆降失水剂加量提高1%时水泥浆的稠化时间增长的时间在20 min左右,方便现场试验掌控。

在固井作业中,水泥浆会封固不同层位的地层,因而所接触地层的温度也不一样,图1实验了不同的温度对降滤失剂性能的影响。

图1 不同温度对降滤失剂滤失性能的影响

由上图所示,温度对CG88L的降滤失性能有一定的影响,随着温度的升高,滤失量逐渐加大,但在考察的温度范围内,滤失量可以满足要求。

2.3 水泥浆的稠化时间控制

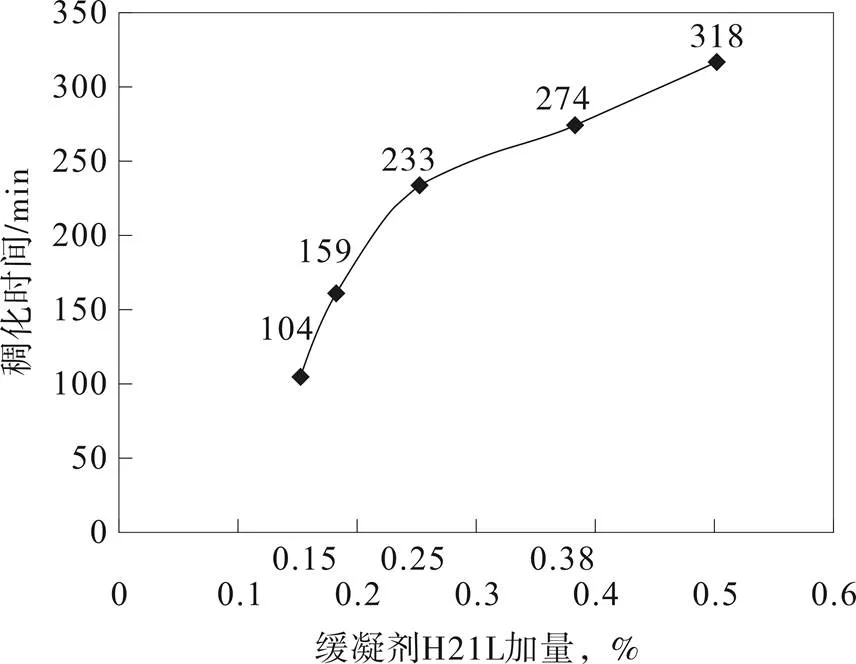

水泥浆在注入井底前都是要先经过上部的低温层,若水泥浆存在有稠化反转现象且反转现象很严重。为保证现场施工作业的安全性,试验需对水泥浆稠化时间进行试验评价。对于用于稠油热采水泥浆的水泥浆体系,其使用温度在27~90 ℃左右。针对不同加量的H21L和不同温度对水泥浆稠化时间的影响做了室内测试(图2、3)。

如图2、3可知,水泥浆具有较好的稠化时间控制能力,随H21L缓凝剂加量的增大,吸附作用剧烈,附着的聚集物影响了水泥水化反应,水泥浆的稠化时间呈增大的趋势。在加量一定的情况下,随着温度的升高,稠化时间呈线性下降的趋势,表明缓凝剂H21L可以在不同的温度下稠化时间可调,同时可以满足高温条件下的固井要求,保证施工的安全性。

2.4 水泥石抗高温性能

稠油热采井在生产作业中会受到高温的作用,其注蒸汽温度可高达350 ℃。为考察水泥石在不同温度下的高温稳定性能,我们实验评价了水泥浆体系在养护压力为21 MPa(以下实验高温养护压力均为21 MPa),养护温度为280、300、320及350 ℃条件下,水泥石养护7 d后的强度性能,实验结果如图4。

图2 不同H21L加量对稠化时间的影响

图3 温度对水泥浆的稠化性能的影响

图4 水泥石在不同温度下的强度衰减性能

从以上实验数据可以看出,水泥石在280℃至350 ℃的高温条件下进行养护后,水泥石的强度有缓慢的衰减,养护7 d后仍能保持较高的抗压强度。尤其是在350 ℃的高温下养护7 d后,仍能保持34.5 MPa的抗压强度,说明该体系具有非常好的抗高温性能。

热采井在生产过程中,会长期持续的受到高温的作用,为考察水泥石在高温下长期的强度衰减性能,室内评价了300 ℃养护温度下,水泥石经28 d养护后的强度变化性能。实验结果见表2。

表2 水泥石在高温下长期的强度衰减性能

从以上实验数据可以看出,水泥石在300 ℃养护下,近28 d后其抗压仍然高达32.9 MPa,从强度衰减曲线来看,21 d后,其强度衰减非常缓慢。说明该水泥浆配方在高温下具有很好的长期强度稳定性能。

对于水泥石具有较高的抗高温性能和长期抗衰减能力,笔者分可能是一下原因:1)配方中加入硅粉在水泥水化反应时吸收了反应产物Ca(OH)2,打破高硅酸盐的水化平衡;另一部分硅与α—C2SH反应生成纤维状的低钙硅酸盐雪硅钙石(C5S6H5)和硬硅钙石(C6S6H),这两种产物的抗压强度都非常高,因此可以提高水泥石在高温下的抗压强度以及热稳定性。2)使用复合增强剂PF,在水泥水化反应时,颗粒均匀分布在水泥石内部保证了水泥石的致密性,同时降低了水泥渗透率,使水泥石的强度得到保证。3)增韧材料纤维的加入提高了水泥环的抗折能力,水泥石内部空间均匀地分布着的纤维,这种网状的结构与水泥石基体之间的桥接能够产生一种咬合力,当水泥石受到外部作用力时,大量的纤维在水泥石内部起到支撑作用,抵消了相当大的载荷,让水泥石具有良好的韧性。保证水泥石在高温下的完整性。

3 结论

(1)针对海上水泥浆湿混工艺要求,优选水基添加剂,成功设计了一套适合海上耐高温稠油热采井固井水泥浆体系。

(2)设计出的耐高温海上热采井固井水泥稠化时间可调、失水量小、水泥石抗压强度高,能够满足40~90 ℃范围内的热采井固井要求。

(3)该体系具有良好的耐高温性能,通过28 d的350 ℃的高温养护,水泥石仍具有很高强度,保证水泥环的长期稳定性,降低气窜的发生。提高固井质量,对热采井的后续生产具有重要意义。

[1] 李早元,郭小阳,杨远光,等.新型耐高温水泥用于热采井固井初探[J] .石油学报,2001,23(4):29- 32.

[2] 李早元,伍鹏,吴东奎,等.稠油热采井固井用铝酸盐水泥浆体系的研究及应用[J].钻机工业与完井液,2014,31(5):71-74.

[3] 步玉环,王瑞和,穆海朋,等.碳纤维改善水泥石韧性实验研究[J].石油大学学报(自然科学版),2005(03):3-04.

[4] 赵旸,马贵阳,赵亚东,等.稠油蒸汽吞吐后期增产技术现状与前景[J] .当代化工,2014(12):2666-2669.

[5] 代若愚.预应力玻璃纤维混泥土受弯构件力学性能及正截面承载力研究[D].昆明:昆明理工大学.2009.

Study on the Cement Slurry System of Offshore Heavy Oil Thermal Recovery Wells

,*,,

(College of Petroleum Engineering ,Yangtze University, Hubei Wuhan 430100, China)

The performance requirements for cement slurry systems for offshore heavy oil thermal recovery wells and land thermal recovery wells are basically the same, the cement sheath must keep long-term stability under high temperature. According to the working conditions of offshore platform, referring to the characteristics of high temperature resistance of portland cement slurry system and the toughening effect of fiber materials, additives formula were optimized, a new cement slurry system with the density of 1.50 ~ 1.90 g/cm3and the suitable temperature range of 40 ℃ to 90 ℃ was developed . The evaluation result in laboratory showed that fluid loss of the cement slurry was less than 50 mL, thickening time can be controlled in the range of 120 ~ 400 min,the compressive strength of cement stone after curing 24 h at high temperature can reach to 24.8 MPa, and then the compressive strength of cement stone can reach to 32.9 MPa after curing 28 days under the condition of 350 ℃. So the system can meet the construction requirements of offshore thermal recovery well.

Offshore oilfield; Heavy oil; High temperature performance; Fiber material; Cementing

TE 256.6

A

1671-0460(2017)12-2543-04

国家科技重大专项“海上热采井套损防治及耐高温弹性水泥石研究”,项目号:2016ZX05025004-003。

2017-09-27

张帅(1991-),男,湖北省随州市人,长江大学在读硕士研究生,研究方向:主要从事固井水泥浆技术研究。E-mail:976109636@qq.com。

刘卫红(1967-),男,长江大学副教授,主要从事油田化学和固井水泥浆的教学与研究。E-mail:liuweihong06@126.com。