型材多点柔性成型模具头体的调形方法*

梁策 赵宏伟 李义† 梁继才

(1.吉林大学 汽车材料教育部重点实验室, 吉林 长春 130022; 2.吉林大学 材料科学与工程学院, 吉林 长春 130022;3.吉林大学 机械科学与工程学院, 吉林 长春 130022; 4.吉林大学 辊锻工艺研究所, 吉林 长春 130022)

德国西门子公司对动车空气阻力的测试结果表明,当速度提高1倍时,空气阻力提高约2倍.对此,为了减轻车体重量,车头骨架选用铝合金等轻量化材料和流线型降阻设计,以有效减少运行空气阻力、列车交会压力波和保证运行稳定性等问题.除此之外,高速列车头部构型通常均设计成复杂的三维构型,以满足减少空气阻力、降低会车压力波等要求.作为列车车头结构支撑件的车头骨架,其零件形状也不再是简单的二维平面的规则形状,而是具有三维空间曲线的复杂构型[1- 4],图1所示为我国引进的德国高铁,其车头骨架由纵梁16根、横梁126根铝型材构件焊装而成,构件的曲率、截面变化较多,由整根型材经过三维弯曲、扭转而成,既是车头的主要结构支撑件,同时也是侧墙、端墙的连接构件,其形状精度直接决定着整个车头的制造精度,因此,对成形精度、产品质量要求都很高.这种三维构型的构件,在高铁技术引进前5年,完全由德国西门子公司控制,提供进口制件,且国外工艺技术对我国严格保密.

目前所发相关文献仍然局限于型材的二维拉弯成形,国内的诸多公司对型材三维拉弯进行的研究也仅局限于二维拉弯后,将制件取下再经工人利用夹具实现三维变形,不仅费工费时,劳动强度大,其废品率也很高.因此,文中提出一种新的工艺方法来实现型材三维变形制件复杂的成形.

图1 三维构型的车头结构及骨架示意图

Fig.1 Schematic diagram of three-dimensional configuration of front frame and its brace skeleton

1 柔性拉弯成形技术原理及优势

文献[5]中,研究者首先在国内进行了无模多点成形技术研究,主要解决板材多点成形问题,目前已获得了很好的应用,但仅限于板材,无法进行型材的拉弯成形.文中提出的为无模多点柔性拉弯成形工艺,作为一种国内外新型的铝型材成形方法,主要对传统拉弯工艺中的整体模具和拉弯机械臂进行创新设计.其主要原理是根据型材变形的加工需要,优化设计模具头体形面,使其适合制件变形要求.优化内容主要包括模具形面构型设计、模具头体布放、头体间距确认、头体个数选取等.通过调整一系列空间位置可调的多点模具头体,使其包络面分别在水平和垂直方向上构成目标零件所需的弯曲形状,通过驱动夹钳带动型材的贴模运动来实现型材的弯曲成形,具体成形过程及相关研究已在文献[6- 9]中进行了详细叙述.柔性拉弯成形工艺同时满足了型材拉弯和制造业对柔性生产两方面的需求,为复杂截面型材成形复杂几何造型零件提供了一种新的生产方式.

1.1 柔性拉弯成形基本原理

型材的多点柔性成形是将型材在水平和垂直方向上分别进行弯曲的成形过程.基于离散后的多点模具,柔性拉弯成形工艺实现了型材水平和垂直方向一次性拉弯成形,其成形原理及产品检测如图2至图5所示.

本研究通过简单变形过程实现型材三维变形制件复杂的成形.成形过程如下:①依据成形制件要求和理论研究对多点模具头体进行空间调形;②对制件毛坯进行预拉伸变形,使其进入塑性状态,消除或减少后续工步的变形回弹;③制件毛坯贴模前空中扭转变形,此工序变形主要为实现三维变形做初步预变形准备;④制件毛坯水平面内靠模拉弯成形;⑤制件毛坯垂直面内靠模拉弯成形;⑥对成形件补拉伸;⑦卸载取件;⑧测量回弹,局部小修.对卸载后的成形件进行回弹测量,根据回弹数据再对多点模具形面、位置等参数进行调整,再次进行拉弯实验,直到成形件回弹误差小于规定范围值,获得符合加工标准的成形零件,这一过程一般3次之内就可完成.

图2 柔性三维拉弯成形多点模具座体布放示意图

Fig.2 Schematic diagram of setting position of the multi-point dies in flexible 3D stretch-bending forming

图3 拉弯成形装备中模具头体与模具座体的安装

Fig.3 Installation of multi-points dies and unit-bodies in stretch-bending forming

图4 型材拉弯成型过程

图5 拉弯后制件的轮廓度误差检测

Fig.5 Profile tolerance error detection of parts after stretch-bending forming

1.2 多点柔性拉弯成形工艺特点及优势

柔性拉弯成形工艺的提出弥补了传统拉弯成形工艺柔性差、不能实现型材复杂三维变形制件一次成形的缺点.传统拉弯工艺只能进行平面拉弯成形[10- 11],或者仅实现变形量很小的三维拉弯成形,复杂三维变形部分是在二维拉弯后,毛坯卸载,放到另外夹具或胎具上进行人工掰扭,这样的后期成形是在无前期塑性状态下进行的,即解除预拉伸塑性条件下成形的,极易产生回弹,所以制件成形质量差、废品率高,工人劳动强度大,技术要求高[12- 15].

文中提出的技术是对使用整体模具的传统拉弯工艺的一次变革.该工艺继承了拉弯工艺的高效性,同时吸收了多点成形技术的先进成形思想,其特点和优势主要体现在以下几个方面:①柔性制造;②可实现型材的三维制件一次成形;③模具形面可重构,修模容易.可重构的模面结构带来的另一个好处就是增加了一种回弹控制的方法.传统工艺中整体模具的修模过程是一个十分费时、费力的过程,且有时甚至会造成模具的报废.通过回弹补偿的方法调整多点模具的包络面,可以快速实现模面的重构,新产品研发投资少、见效快,并可实现精确成形[16- 18].

“奶娘踩罡”还融入畲族特有的舞蹈动作,如踹脚、瞒头、甩手、手诀(雷诀)等,其中“锁链罡”舞步尤为独特,舞者以右脚二指夹住左脚大拇指,单脚扭步,形似链条摇动,连续快速转身,令人目不暇接,叹为观止,这是畲族的“独步舞”。 可以将独步舞等畲族舞蹈特有的极具特点的几种舞蹈动作和传统舞蹈段落融入到音乐学等专业必修的形体课教学中。

2 多点模具头体调形工艺参数的计算方法

2.1 多点模具头体水平方向调形参数计算

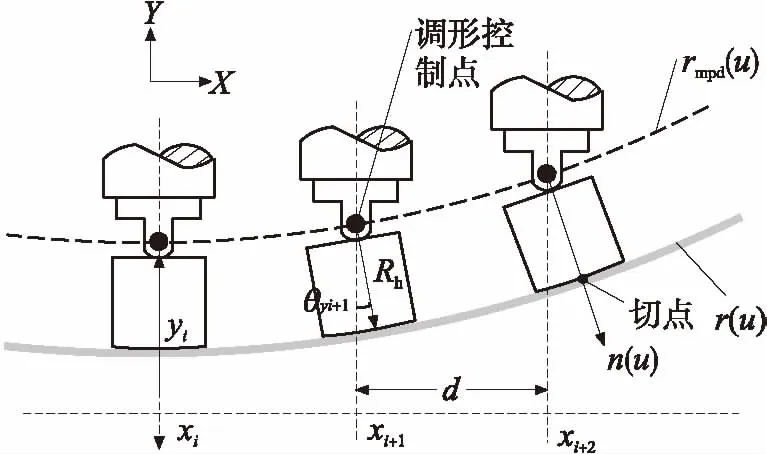

图6所示为水平方向上多点模具与型材的几何关系.根据文献[19]的计算思路,文中针对柔性单元体的结构设计,对调形参数进行了定义.已知多点模具具有4个自由度,分别为沿Y轴、Z轴移动和旋转自由度,因此,将单元体上多点模具旋转的水平销轴和垂直销轴的交点定义为单元体调形控制点,将调形工艺参数定义为Ui(xi,yi,zi,θyi,θzi),其中pi(xi,yi,zi)为空间位置参数,单元体X轴方向上xi固定,yi、zi分别为Y轴、Z轴移动参数,是单元体调形可控参数.θi(θyi,θzi)为旋转参数,表示绕Z轴、Y轴旋转角度,随型材不同位置的弯曲曲率变化.

图6 水平方向上多点模具与型材的几何关系

Fig.6 Geometric relationship between multi-points dies and the workpiece in the horizontal direction

将水平方向上经过各调形控制点的曲线定义为单元体水平调形线rmpd(u)受多点模具的制约,图中表示了水平方向上单元体调形曲线rmpd(u)与成形件水平线r(u)的几何关系.当水平方向成形结束时,成形件水平线r(u)理论上应为覆盖调形控制点的曲线rmpd(u)的等距线,方程为

r(u)=rmpd(u)±Rhnm(u)

(1)

式中,Rh为多点模具的旋转半径,nm(u)为水平调形线rmpd(u)的单位主法向量.若已知成形件水平线,求单元体调形参数,式(1)可以变为

rmpd(u)=r(u)±Rhnr(u)

(2)

式中,nr(u)为水平调形线r(u)的单位主法向量,单位主法向量的计算公式为

(3)

设成形件需要单元体的数量为N+1个,各单元体的间距为d,xi(i=0,1,2,…,N)为单元体调形控制点X轴坐标,则Y轴坐标为

yi=rmpdy(u)|xi,i=0,1,2,…,N

(4)

多点模具水平方向上的旋转角度为

(5)

2.2 多点模具头体垂直方向调形参数计算

图7所示为垂直方向上多点模具与型材的几何关系.与水平方向上的调形不同的是:垂直方向上成形件垂直线c(u)与单元体调形曲线cmpd(u)重合.即在XZ平面上,多点模具的旋转不会造成调形控制点的偏移,因此,垂直方向上垂直线经过各单元体的调形控制点.

c(u)=cmpd(u)

(6)

调形控制点Z轴坐标参数表示为

zi=cmpd(u)|xi,i=0,1,2,…,N

(7)

垂直方向旋转角度为

(8)

图7 垂直方向上多点模具与型材的几何关系

Fig.7 Geometric relationship between multi-points dies and the workpiece in the vertical direction

根据单元体调形曲线与成形件特征曲线的几何关系,可以确定各单元体的调形参数.其中位置参数调形确定了单元体在Y轴上T型槽的位置,以及Z轴上高度控制丝杠的调形高度,实现了单元体的位置调形.根据柔性三维拉弯成形工艺的成形原理可知,垂直方向上多点模具在单元体上的旋转是随着型材的不断弯曲合模而运动至目标角度,因此在初始化的调形过程中,在调形单元体位置参数的同时,还需要将水平方向上的旋转参数进行调形,垂直方向上的旋转参数将由夹钳的运动轨迹和模具头体上死点等协调控制.但无论是在水平方向上还是在垂直方向上,旋转参数的计算与夹钳的运动轨迹规划密不可分.

3 结论

(1)文中提出了将三维拉弯成形问题分解成制件在空中预先扭转,然后再分别进行水平和垂直方向上的拉弯成形,从而将复杂问题简单化,并成功实现了三维制件一次性拉弯成形.

(2)提出的成形工艺方法对于解决拉弯成形制件回弹控制问题十分方便.传统的成形方法模具形面是固定的,制件变形量不符合要求时需要反复修改模具形面、反复试模,文中提出的型材多点柔性拉弯成形可实现模具形面的快速重组,根据文中提出的水平方向及垂直方向调形参数的计算方法可简化调形工艺,且适用性强.

(3)本研究成果在高铁、建筑、航空等领域所使用的大型型材类制件拉弯成形方面均有明显的技术优势.

[1] KLEINER M,GEIGER M,KLAUS A.Manufacturing of lightweight components by metal forming [J].CIRP Annals-Manufacturing Technology,2003,52(2):521- 542.

[2] KLEINER M,CHATTI S,KLAUS A.Metal forming techniques for lightweight construction [J].Journal of Materials Processing Technology,2006,177(1/2/3):2- 7.

[3] BARINGBING H A,WELO T.Parameters controlling dimensional accuracy of aluminum extrusions formed in stretch bending [C]∥Proceedings of the 10th ESAFORM Conference on Material Forming,Pts A and B.Zaragoza:[s.n.],2007:127- 132.

[4] REVIEW A T.Range rover evoque-versatile technology,pure art [J].Auto Tech Review,2012,1(8):58- 63.

[5] 蔡中义,李明哲.三维曲面连续辊压成形的力学机制及弯曲变形的计算 [J].机械工程学报,2013,49(2):35- 41.

CAI Zhong-yi,LI Ming-zhe.Mechanical mechanism of continuous roll forming for three-dimensional surface parts and the calculation of bending deformation [J].Journal of Mechanical Engineering,2013,49(2):35- 41.

[6] 梁继才,滕菲,高嵩,等.矩形铝型材柔性三维拉弯工艺的多目标优化 [J].华南理工大学学报(自然科学版),2013,41(9):143- 148.

LIANG Ji-cai,TENG Fei,GAO Song,et al.Multi-objective optimization of flexible three-dimensional stretch-bending forming process of rectangular hollow aluminum profiles [J].Journal of South China University of Technology(Natural Science Edition),2013,41(9):143- 148.

[7] 滕菲,梁继才,张万喜,等.矩形截面型材三维拉弯成形的回弹预测 [J].华南理工大学学报(自然科学版),2015,43(2):107- 113.

TENG Fei,LIANG Ji-cai,ZHANG Wan-xi,et al.Springback prediction of rectangular profiles during three-dimension stretch bending forming [J].Journal of South China University of Technology(Natural Science Edition),2015,43(2):107- 113.

[8] 梁继才,滕菲,高嵩,等.柔性三维拉弯成形模具型面修正关键技术的研究 [J].机械工程学报,2013,49(17):163- 170.

LIANG Ji-cai,TENG Fei,GAO Song,et al.Key technologies research on the iterative die-face adjustment in the forming process of flexible three-dimensional stretch-bending [J].Journal of Mechanical Engineering,2013,49(17):163- 170.

[9] LIANG Ji-cai,GAO Song,TENG Fei,et al.Flexible 3D stretch-bending technology for aluminum profile [J].The International Journal of Advanced Manufacturing Technology,2014,71(9/10/11/12):1939- 1947.

[10] VOLLERTSEN F,SPRENGER A,KRAUS J,et al.Extrusion,channel,and profile bending:a review [J].Journal of Materials Processing Technology,1999,87(1/2/3):1- 27.

[11] WALCZYK D F,LAKSHMIKANTHAN J,KIRT D R.Development of a reconfigurable tool for forming aircraft body panels [J].Journal of Manufacturing Systems,1998,17(4):287- 296.

[12] YU C L,LI X Q.Theoretical analysis on springback of L-section extrusion in rotary stretch bending process [J].Transactions of Nonferrous Metals Society of China,2011,21(12):2705- 2710.

[13] WELO T,GRANLY B.A new adaptive bending method using closed loop feedback control [J].Transactions of Nonferrous Metals Society of China,2010,20(11):2111- 2117.

[14] WELO T,WIDEROE F.Precision bending of high-quality components for volume applications [J].Transactions of Nonferrous Metals Society of China,2010,20(11):2100- 2110.

[15] CHATTI S.Effect of the elasticity formulation in finite strain on springback prediction [J].Computers & Structures,2010,88(11/12):796- 805.

[16] EGGERTSEN P A,MATTIASSON K.On the modeling of the unloading modulus for metal sheets [J].International Journal of Material Forming,2010,3(1):127- 130.

[17] EGGERTSEN P A,MATTIASSON K.Experiences from experimental and numerical springback studies of a semi-industrial forming tool [J].International Journal of Material Forming,2012,5(4):341- 359.

[18] EGGERTSEN P A,MATTIASSON K.On the identification of kinematic hardening material parameters for accurate springback predictions [J].International Journal of Material Forming,2011,4(2):103- 120.

[19] 高嵩.铝型材柔性三维拉弯成形工艺研究 [D].大连:大连理工大学,2015.