危险未爆弹销毁用复合高热剂配方正交优化试验

安振涛,李政阳,李金明,张启功

危险未爆弹销毁用复合高热剂配方正交优化试验

安振涛1,李政阳1,李金明1,张启功2

(1.陆军工程大学石家庄校区,河北石家庄,050003;2.75170部队,广西 桂林,541000)

根据危险未爆弹销毁时所需高温高速熔融金属射流的特点,确定复合高热剂组成成分。利用对照试验得到目标复合高热剂主反应药剂两种成分的质量配比,确定目标复合高热剂配方正交优化试验的各因素水平,并进行正交优化试验。通过对比试验结果得到了目标复合高热剂最优配方。

危险未爆弹;高热剂;金属熔流;正交试验;销毁

金属熔流销毁危险未爆弹技术[1-4]利用复合高热剂燃烧产生的高温高速熔融金属射流(以下简称金属熔流),快速熔穿危险未爆弹弹丸金属壳体并引燃弹丸内部炸药,使弹丸装药主要以燃烧的方式释放能量。利用该方法可在人员不接触危险未爆弹的条件下较为安全地销毁危险未爆弹药。

试验过程中发现影响金属熔流销毁危险未爆弹效能的主要因素之一是“挂渣”现象。所谓“挂渣”现象,是指金属熔流遇到冷的金属壳体表面,快速凝固成固态残渣,并堆积在表面的现象。这些固态残渣严重影响后续金属熔流和弹丸壳体之间的热传导,影响熔穿效率。因此,解决“挂渣”问题,是金属熔流销毁危险未爆弹技术成功的关键。

目前的解决途径主要是采用降低熔流金属熔点的方式,使熔流保持熔融态不凝固,避免残渣,以及提高金属熔流的速度,速度越快动量就越大,冲击效果越好,可以减少残渣的堆积。本试验致力于研制一种可以产生高温、高速、高密度、高沸点、高热容、高导热系数、低熔点金属熔流的复合高热剂配方。

1 试验设计

1.1 正交因素的确定

复合高热剂体系由主反应药剂、稀释剂、造气剂、辅助药剂组成。

1.1.1 主反应药剂的确定

主反应药剂是复合高热剂的主要成分,其所产生的燃烧热和熔融物是衡量复合高热剂燃烧形成的金属熔流优劣的依据。通过前期试验,选用Fe2O3/Al系(Fe2O3∶Al=1∶3)和 CuO/Al系(CuO∶Al=1∶3.20)混合作为主反应药剂,通过试验确定两系混合最优配比。

该试验方案如下:设定Fe2O3/Al系与CuO/Al系两系的质量配比作为该试验的变量,设置7个对照组,分别为4∶1、7∶3、3∶2、1∶1、2∶3、3∶7、1∶4。将两系按上述质量配比分别混合,制成直径为24mm、长度为72mm的药柱,装入自制销毁弹中。对某弹药弹丸壳体进行熔穿试验,测定工作时间,以及在钢板表面形成熔孔的孔径及孔深。

1.1.2 稀释剂的确定

稀释剂是一种不参加复合高热剂燃烧反应的惰性添加剂,通过调整其在高热剂中的含量,可调节反应温度和速度,使燃烧反应便于控制。选择稀释剂应遵循两个原则:第一,不添加反应以外的物质;第二,不影响金属熔流发挥效能。目前常用稀释剂主要有Fe粉和Al2O3粉。Fe粉通过自身熔化吸收大量的反应热,来降低主体反应的速率,但Fe粉易在空气中氧化,所含杂质较多,不宜在复合高热剂中使用。Al2O3粉在复合高热剂反应过程中吸热熔化,熔化的Al2O3粉附着在Al颗粒表面,阻隔了金属可燃剂Al与金属氧化剂的接触,减缓复合高热剂的反应速率。因此,选用Al2O3粉作为复合高热剂的稀释剂。

1.1.3 造气剂的确定

造气剂在复合高热剂燃烧时产生气体,可以增加销毁弹弹内压力,提高弹内燃烧速率;所产生的气体伴随着金属熔流作用于危险未爆弹壳体表面,可以快速吹除壳体表面熔渣,促进金属熔流与弹丸壳体间的能量交换。

造气剂受热产生氧气可以促进复合高热剂顺利燃烧,所生成的气体不仅影响弹内压力,还防止熔渣对熔穿作业的影响。因此,造气剂的选择应从有效含氧量和气体生成量两方面进行考虑。目前常用的造气剂主要有过氯酸盐和硝酸盐,其性能如表1所示。

表1 常用造气剂属性对比[5]

Tab.1 Crystal gas-making agents

由于复合高热剂销毁作业时处于半封闭空间,而金属熔流喷出时要稳定,所以造气剂的气体生成量不宜过大,反应程度不宜过于剧烈,因此排除过氯酸盐;销毁作业对复合高热剂药柱的装药密度有严格要求,对于吸湿性较高的硝酸钾不宜使用。因此,选择硝酸铵作为复合高热剂的造气剂。

1.1.4 辅助药剂的确定

辅助药剂可以提高金属熔流浸入药柱,保证复合高热剂药柱持续燃烧。同时,能够降低生成物的凝固点,增加射流密度,提高金属熔流熔穿能力。本文选择常用的硅粉作为辅助药剂。由于辅助药剂影响较小,故不参与正交优化试验,约占总质量的30%。

1.2 各因素水平的确定

1.2.1 主反应药剂的分析确定

主反应药剂是复合高热剂的主要成分,设定主反应药剂水平为55%、60%、65%。

1.2.2 稀释剂的试验确定

设定稀释剂所占质量百分比为试验的变量,设置6个对照组,分别为0%、1%、2%、3%、4%、5%。将不同质量百分比的稀释剂与相同质量主反应药剂(实验得出)及辅助药剂混合,制成稀释剂含量分别占0%、1%、2%、3%、4%、5%的药柱,装入自制销毁弹中。

对某弹药弹丸壳体进行熔穿试验,测定工作时间,以及在钢板表面形成熔孔的孔径及孔深。

1.2.3 造气剂的试验确定

设定造气剂所占质量百分比为试验的变量,设置6个对照组,分别为0%、2%、4%、6%、8%、10%。将不同质量百分比的造气剂与相同质量主反应药剂(实验得出)及辅助药剂混合,制成稀释剂含量分别占0%、2%、4%、6%、8%、10%的药柱,装入自制销毁弹中。对某弹药弹丸壳体进行熔穿试验,测定工作时间,以及在钢板表面形成熔孔的孔径及孔深。

2 试验结果与分析

2.1 主反应药剂两系质量配比试验结果与分析

主反应药剂两系质量配比的试验结果如表2所示。

表2 不同质量配比主反应药剂的熔穿性能比较

Tab.2 Penetration performance comparison of main reactive agent with different mass ratio

第1组Fe2O3/Al系和CuO/Al系质量配比为4∶1,引燃销毁弹后,燃烧速度快,反应产物喷出不通畅,导致内部压力过大,喷嘴损坏。试验现象表明,由于Fe2O3/Al系过多,反应速度快,易于发生速燃,不利于实际销毁作业。第2组、第3组中Fe2O3/Al系和CuO/Al系质量配比为7∶3和3∶2,反应速度仍然很快,反应生成产物温度较高,虽然喷口没有破坏,但其反应工作时间短,不利于维持持续工作;第6组和第7组中Fe2O3/Al系和CuO/Al系质量配比为3∶7和1∶4,反应速度下降,喷出金属熔流的时间长,但是喷出后熔流在金属表面流动性较差,燃烧产物在金属表面停留时间长,熔穿效果较差,未能形成孔洞。第4组、第5组中Fe2O3/Al系和CuO/Al系质量配比为1∶1和2∶3,反应速度及持续时间适中,熔孔深度、熔孔直径效果良好。进行重复试验,比较试验结果,结果配比为2∶3的混合药剂熔孔深度均超过11mm,最深的熔孔深度为12.5mm,孔径为14.2mm,而比例为1∶1的混合药剂熔孔深度均超过13mm,最深的熔孔深度达到15.8mm,其熔孔直径为14.1mm。在熔孔直径均满足最小泄压孔径时,选用熔孔较深的配比,因此采用第4组中质量配比1∶1的方案,既主反应药剂选用Fe2O3/Al系(Fe2O3∶Al=1∶3)和 CuO/Al系(CuO∶Al=1∶3.20),以1∶1的质量配比混合。

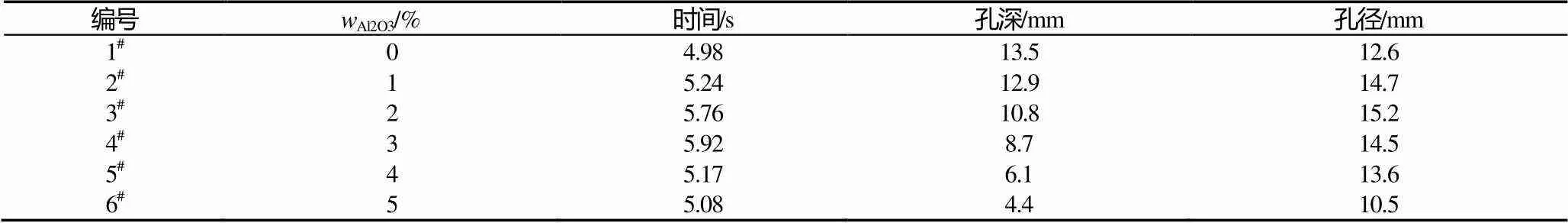

2.2 稀释剂试验结果与分析

稀释剂的试验结果如表3所示。由表3可见,在作业时间方面,当Al2O3含量小于3%时,由于Al2O3的熔点为2 373K,在复合高热剂反应过程中,Al2O3熔化吸收了大量的热量,降低了复合高热剂反应的速度,导致作业时间随Al2O3含量的增加而增长。当Al2O3含量超过3%后,由于Al2O3含量的不断增加,严重影响复合高热剂的燃烧速度,造成复合高热剂反应不完全,大量药剂伴随着金属熔流一同喷出,导致销毁弹的作业时间缩短。在销毁弹熔穿能力方面,由于Al2O3含量的增加,所形成的熔渣附着在壳体表面,难以被吹除,影响金属熔流的冲蚀和热量的传递,造成孔深和孔径迅速下降,严重影响熔穿能力。对比结果,将稀释剂的添加量控制在1%~2%时,较为适宜弹药销毁作业。

设定稀释剂水平为1%、1.5%、2%。

表3 稀释剂(Al2O3)含量对熔孔特性的影响

Tab.3 Comparison of the cutting aperture with different content of diluting agent (Al2O3)

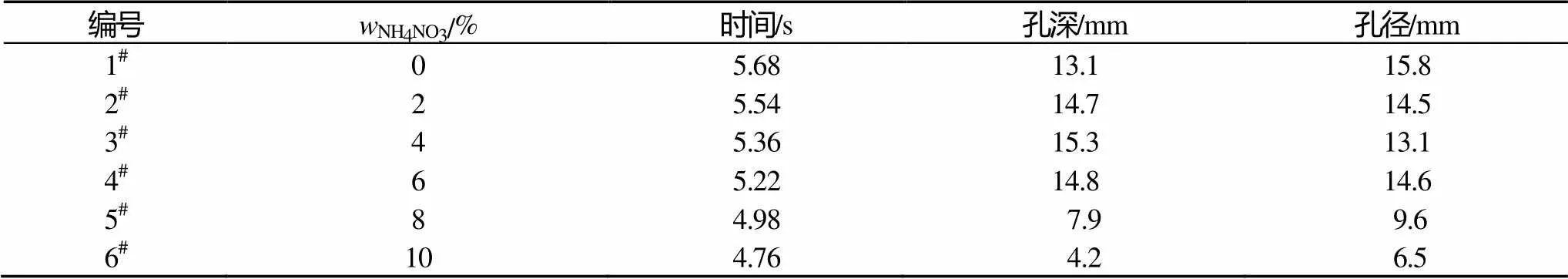

2.3 造气剂试验结果与分析

造气剂的试验结果如表4所示。

表4 造气剂(NH4NO3)含量对熔孔特性的影响

Tab.4 Comparison of the cutting aperture with different content of gas-forming agent (NH4NO3)

由表4可见,当NH4NO3含量较少时,反应所产生的气体较少,金属熔流停留在熔池内部时间较长,热量向周围的熔池壁传播,引起熔孔内表面熔化,增加了熔孔的孔径,熔穿钢板的孔径增加,熔孔深度较小。随着NH4NO3含量逐渐增加,吹力增加,金属熔流对熔池的冲蚀作用增强,从熔池底部反向溢出的剩余熔流对熔孔壁面进行二次冲刷,提高了熔孔的深度,增大了熔孔的直径。当NH4NO3含量增加到4%时,有效地增加了熔孔的深度。NH4NO3含量继续增加,熔孔深度出现拐点,主要是由于金属熔流吹力较大,金属熔流的热效应不能较好地对下层金属加热软化,仅通过吹力的机械效应对金属壳体进行侵蚀作业,不利于熔穿作业。当NH4NO3含量增加到6%时,由于金属熔流吹力较大,从熔池底部反向溢出的剩余熔流对熔孔壁面进行二次冲刷,增大了熔孔的直径。当NH4NO3含量继续增加到10%时,金属熔流作业过于剧烈,销毁作业时间大大缩短,金属熔流未能很好与金属板接触就被后续的金属熔流吹掉,严重影响熔穿作业的效果。综合考虑,造气剂NH4NO3含量控制在4%~6%为宜。

设定造气剂水平为4%、5%、6%。

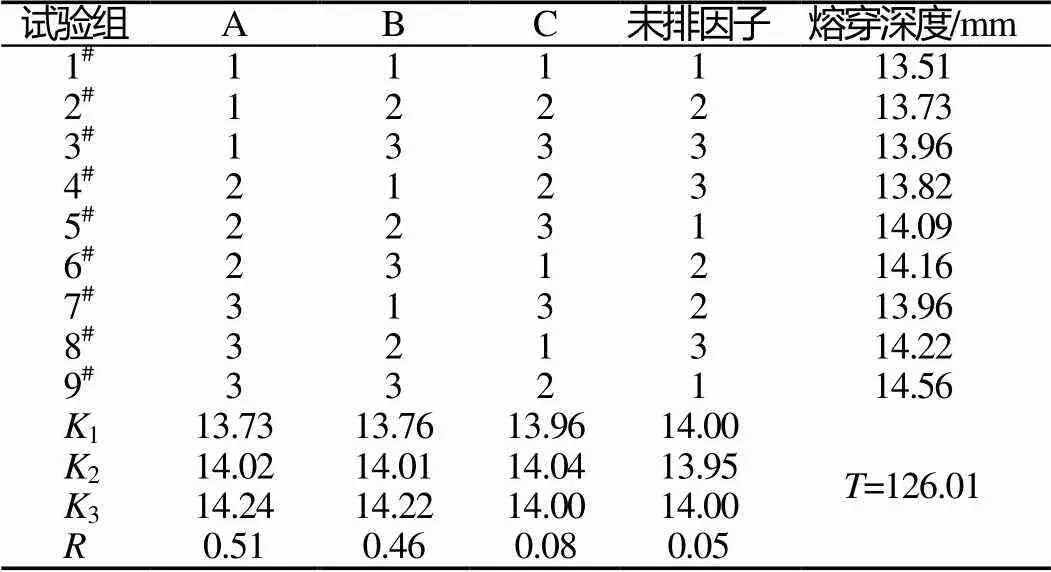

2.4 复合高热剂配方正交优化试验结果分析

正交试验选择3因素3水平正交表L9(34)安排试验,各因素水平如表5所示。将A、B、C3因子依次填入正交表L9(34),第4列为未排因子,此类的极差可以反映试验的误差。依次按表6所列试验方案将复合高热剂压入销毁弹中,将装药密度控制在1.78 g/cm3。对某弹药弹丸壳体进行熔穿试验,记录熔穿深度。正交试验结果如表6所示。

表5 正交试验影响因子的不同水平

Tab.5 Different levels of factors in orthogonal test

表6 正交试验结果

Tab.6 The result of the orthogonal test

由表6因素极差值可以看出,因素A(主反应药剂含量)影响最大,因素B次之,因素C(稀释剂Al2O3含量)的影响最小。熔穿深度是衡量销毁能力的重要因素之一,通过对比先排除熔穿较少的配比模式,第1、2、3、4、7组试验均未能达到试验设定深度,可以除去。剩下的5、6、8、9组试验中,第5组所对应的试验组为A2B2C3,但由于时间过长,导致熔池中熔渣堆积,使能量不能有效传递,能量耗散大,弱化了金属熔流的熔穿能力。第9组销毁作业时金属熔渣飞散剧烈,销毁作业难以控制。第6组和第8组燃烧时间适中,金属熔渣飞溅较小,同时熔穿深度可以达到标准要求。对比第6组和第8组可以看出,复合高热剂的燃烧速率升高,有助于提高熔孔的直径和深度。

因此,在同等条件下,应尽量选用NH4NO3较多的高热剂复合配方。通过优化试验,确定复合高热剂优化配方为A2B3C1,试验可以快速熔穿10mm厚的Q235钢板,熔孔直径满足危险未爆弹稳定燃烧的最小泄压孔直径,可以对弹丸装药进行稳定引燃。通过归一化计算,最终得到复合高热剂配方为:主反应药剂含量为62.7%,造气剂NH4NO3含量为6.2%,稀释剂Al2O3含量为1.1%,辅助药剂含量为30%。

3 结论

本研究主要得出如下结论:(1)危险未爆弹销毁用复合高热剂由主反应药剂(Fe2O3/Al系和CuO/Al系按1∶1质量比混合)、稀释剂(Al2O3)、造气剂(NH4NO3)及辅助药剂(硅粉)组成。(2)危险未爆弹销毁用复合高热剂中主反应药剂水平范围为55%~65%,稀释剂为1%~2%,造气剂为4%~6%。(3)危险未爆弹销毁用复合高热剂最佳配方为主反应药剂62.7%,造气剂NH4NO36.2%,稀释剂Al2O31.1%,辅助药剂30%。

[1] Fischer S H,Grubelich M C.AIA96-3018.A survey of combustible metals,thermites,and intermetallics for pyrotech- nic application[C]//32ndAIAA/ASME/SAE/ ASEE. Joint Propulsion Conference.Lake Buena Vista,Fl,1996.

[2] Song Eugene. Thermite destructive device:US,5698812 [P].1997-12-16.

[3] Hampel Heinrich(BE). Hazardous material disposal, especially chemical munition disposal:DE,19740089 [P].1998-12-03.

[4] 易建坤,贺五一,吴腾芳,等.高热剂在弹药销毁领域应用初探[J].工程爆破,2004,10(4): 21-25.

[5] M.A.Minovich.硝酸盐[M].1956.

Orthogonal Optimization Test of Compound Thermit for Dangerous Non Explosive Ammunition Disposal

AN Zhen-tao1,LI Zheng-yang1,LI Jin-ming1,ZHANG Qi-gong2

(1.Army Engineering University Shijiazhuang Campus,Shijiazhuang,050003;2.75170 Forces, Guilin,541000)

According to the characteristics of the high temperature and high speed molten metal jet for ammunition disposal, the composition of the compound high heat agent was determined by the theoretical analysis and test. The mass ratio of the two components of the main reactive agent of the compound thermit was obtained by the experiments, and the level of each factor of the target compound thermit formula in orthogonal optimization was determined, so the orthogonal optimization test was carried out, and the optimal formula of the compound thermit was obtained.

Dangerous non explosive ammunition;Thermit;Metal melt flow;Orthogonal test;Disposal

TQ567.7

A

10.3969/j.issn.1003-1480.2017.06.007

1003-1480(2017)06-0026-04

2017-07-07

安振涛(1963-),男,教授,主要从事弹药保障与安全技术研究。