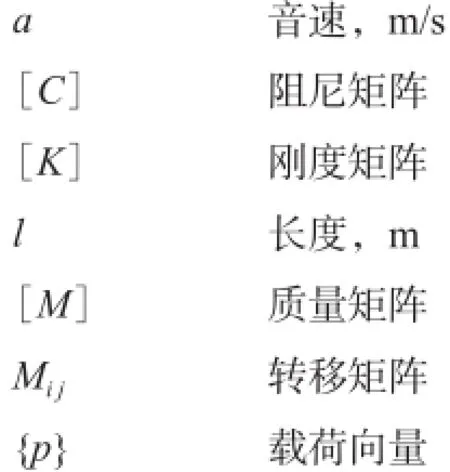

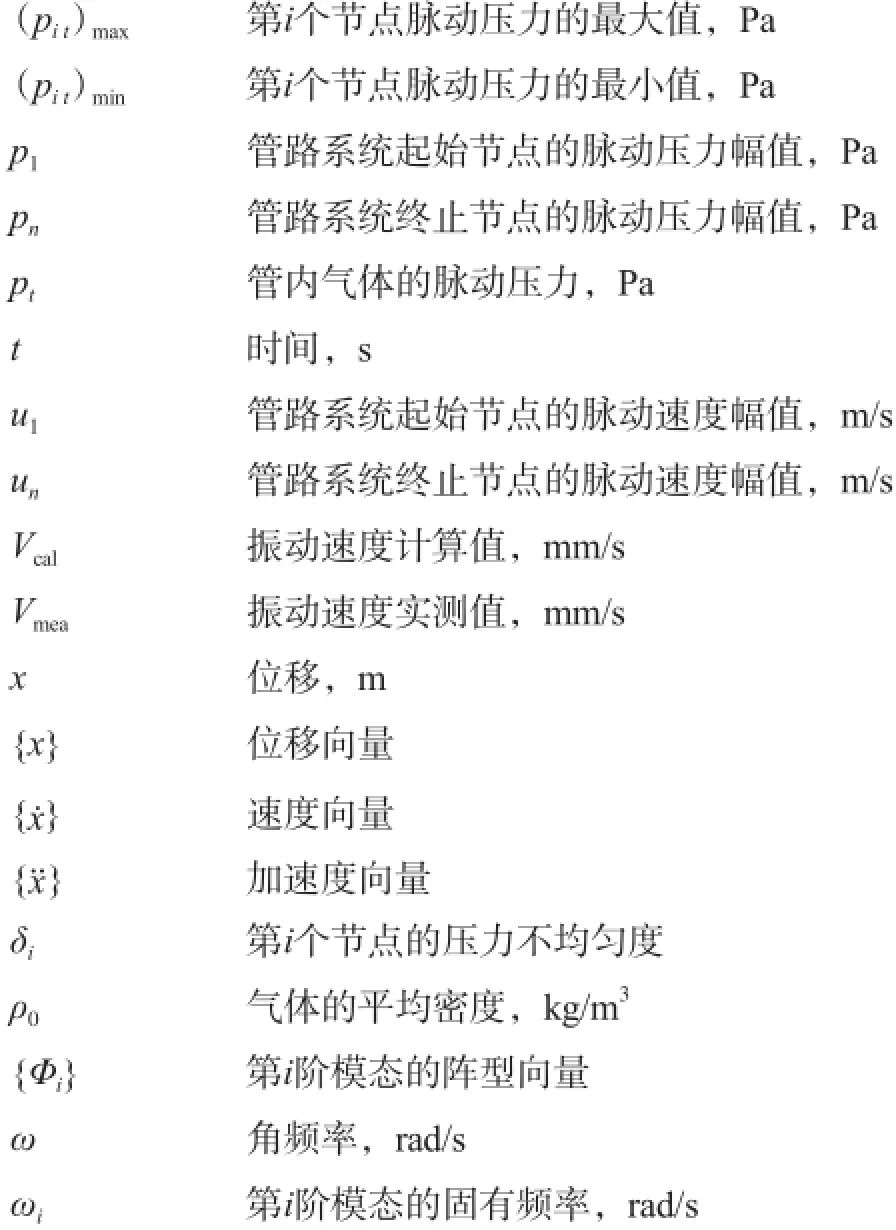

某化工企业螺杆压缩机排气管路振动原因的分析及改造

赵 颖,刘文智,尚贵公,邓 国,冯健美,彭学院

(1. 西安交通大学 能源与动力工程学院,陕西 西安 710049;2. 中国石油 大庆石化分公司,黑龙江 大庆 163714)

某化工企业螺杆压缩机排气管路振动原因的分析及改造

赵 颖1,刘文智2,尚贵公2,邓 国2,冯健美1,彭学院1

(1. 西安交通大学 能源与动力工程学院,陕西 西安 710049;2. 中国石油 大庆石化分公司,黑龙江 大庆 163714)

针对某化工企业螺杆压缩机排气管路振动的问题,对原排气管路进行了气流脉动和管 路振动分析,结合现场管路振动实测数据,找到管路振动的主要原因并提出相应的改造措施。通过增加脉动衰减器,改变排气管路、回流管路和仪表支管的布置,增加支撑结构,加固热电偶支管等措施对管路系统进行改造。改造后排气管路内各点的压力不均匀度均在API 619的允许范围内,最大压力不均匀度由15.50%降至1.53%;排气管路系统整体的一阶固有频率由0.90 Hz升至1.67 Hz,高阶固有频率避开压缩机激发频率的±10%;热电偶支管的一阶固有频率由207.41 Hz提高到280.68 Hz,避免了低阶结构共振。改造后的管路在现场运行时,最大振幅由0.070 mm降至0.017 mm,降幅达76%,最大振动速度由38.8 mm/s降至10.6 mm/s,降幅达73%,证明了改造措施的有效性。

螺杆压缩机;排气管路;气流脉动;管路振动

压缩机作为增压和输送气体的核心设备广泛应用于石油和化工领域。管路振动威胁着压缩机系统的可靠性与经济性,而气流脉动是管路振动的重要激发源。因此,对气流脉动和管路振动的准确模拟与有效控制是研究压缩机系统可靠性的重要课题。

对压缩机系统气流脉动和管路振动问题的研究始于20世纪50年代,主要分为理论分析和控制技术两方面。Kinsler等[1]提出采用一维波动理论建立管内气流脉动的声学模型;Sakai等[2-3]采用转移矩阵法对复杂管系内的气柱固有频率进行了求解;Benson等[4]提出了利用一维非等熵流动理论模拟管路系统中的气流脉动;Soedel等[5-7]通过理论计算与实验验证相结合的方法对脉动衰减器、孔板、亥姆赫兹共鸣器及穿孔管等脉动消减装置的声学性能进行了研究;陈玲莉等[8]提出了优化管路支承刚度的数学模型;Liang等[9-12]通过脉动、振动分析解决了压缩机管路系统的振动问题。这些研究为解决众多工程实际问题提供了良好的理论和实践基础。但在建立完善和高效的脉动、振动理论模型及开发新型的脉动、振动控制技术等方面还需进行深入研究。

本工作针对某化工企业螺杆压缩机排气管路振动问题,对原管路进行了气流脉动和管路振动分析,找出管路振动的原因并提出相应的改造措施;通过对改造前后管路脉动及振动特性的对比,从理论上验证了改造措施的合理性;通过改造前后现场实测振动幅值和振动速度的对比,证明了改造措施的有效性。

1 现场振动情况简介

某化工企业工艺流程中的循环气压缩机为干式螺杆压缩机,阴阳螺杆4:6齿,压缩工质为丁二烯,额定运行工况见表1。由于丁二烯在高温下会发生聚合反应,不仅造成物料损耗,影响正常生产,还可能引发容器破裂或爆炸等严重安全事故[13]。因此,对压缩机排气温度和压力的监测非常重要。

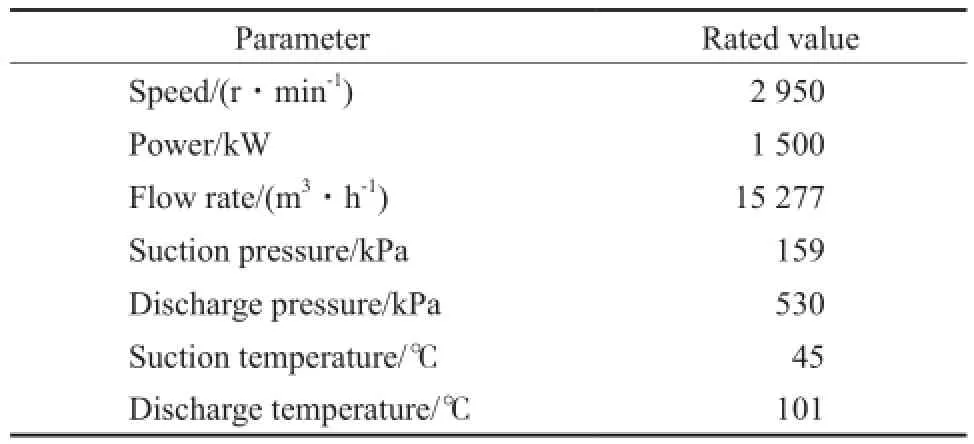

表1 螺杆压缩机的额定运行工况Table 1 Rated operating conditions of the screw compressor

该机组运行时排气管路振动较大,排气消音器后第一个弯头处的振动速度高达38.8 mm/s,振幅为0.07 mm。排气主管路上安装温度和压力测量仪表的小支管振动剧烈,某些热电偶支管根部振裂,支管与支管座的焊缝开裂,导致机组非计划停车。现场热电偶支管损坏情况见图1。虽曾采取将出口管线第一个弯头前的弹性支承改为固定导向支撑,但排气管路的振动仍较大,严重影响系统的安全可靠运行。

图1 现场热电偶支管损坏情况Fig.1 Damage of the thermocouple branches.

2 管路系统振动的原因分析

压缩机管路系统中存在两个振动系统:机械振动系统和气柱振动系统[14]。压缩机管路系统本身是一个具有一定质量、刚度和阻尼的振动系统。管路内的气体就像可以压缩、膨胀的气柱,也是一个具有连续质量的弹性振动系统,而压缩机周期性吸排气就是气柱振动的激发源,导致管路系统内的压力脉动,在弯管、阀门等处产生不平衡的脉动激振力,进而激发管路振动。管路内气体发生气柱共振,管路发生结构共振,压缩机自身动平衡性能差、安装不对中、基础和支承结构设计不当等都会引起管路振动[15]。因此,对原管路系统进行脉动和振动分析,结合现场实测振动数据,找出管路振动的主要原因,对于管路振动的控制和消减至关重要。

2.1 气流脉动分析

美国石油学会的API 619标准[16]中对石油化工用螺杆压缩机中气流脉动最大幅值进行了规定。将管路内的压力不均匀度及脉动激振力控制在允许范围内是降低压缩机系统管路振动的有效措施。气流脉动分析基于平面波动理论,采用转移矩阵法,对管路气柱固有频率、管路内压力脉动水平及脉动激振力进行计算。

以脉动气流微元体为研究对象,将连续方程、动量方程及等熵过程方程联立,得到忽略气体平均速度的平面波动方程,见式(1):

式中,pt为管内气体的脉动压力,Pa;a为音速,m/s;t为时间,s;x为位移,m。

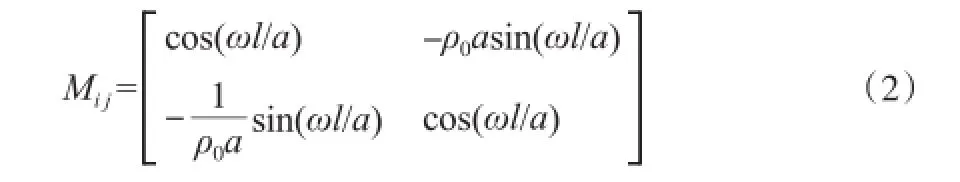

采用分离变量法得出平面波动方程的通解,结合管路单元的定解条件,得到该单元两端节点脉动参数的传递关系,即转移矩阵(Mij),见式(2):

式中,i和j分别为单元的起始和终止节点的编号;ρ0为气体的平均密度,kg/m3;ω为角频率,rad/s;l为长度,m。

将实际的压缩机复杂管系转化为由等截面直管、异径管、容器、分支或汇流管、阀门或孔板等典型单元组成的离散声学模型,可得到管路系统总的转移矩阵,见式(3):

式中,p1和pn分别为管路系统起始和终止节点的脉动压力幅值,Pa;u1和un分别为管路系统起始和终止节点的脉动速度幅值,m/s。

根据管路系统的边界条件,可以求出管路系统的气柱固有频率及任意节点的压力脉动。进一步可得到各节点的压力不均匀度和脉动激振力。第i个节点的压力不均匀度(δi)按式(4)计算:

式中,(pit)max和(pit)min分别为第i个节点脉动压力的最大值和最小值, Pa。

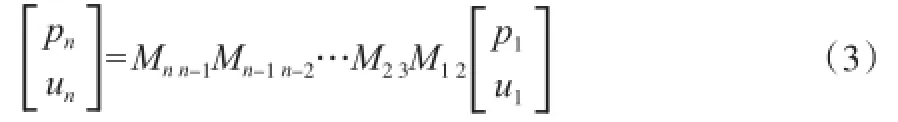

对该螺杆压缩机的排气管路和回流管路进行建模及分析。该排气管路系统的脉动分析模型包括84个单元,69个节点。气流脉动分析模型见图2。其中,节点1,4,7,9为螺杆压缩机的齿间容积边界条件,节点45为无反射边界条件,节点46~58为温度、压力测量仪表支管。

图2 原管路气流脉动分析模型Fig.2 Acoustic model of the original piping.The compressor boundary conditions were applied to nodes 1,4,7 and 9;the non-refecting boundary condition was applied to node 45,and the boundary conditions of thermocouple and pressure gauge branches were applied to nodes 46-58.

脉动分析结果表明,正常工况下,排气管路上绝大部分节点处的压力不均匀度超过了API 619允许值(2%),管路上最大压力不均匀度位于节点53压力表支管处,为15.50%。因此,需采取适当措施降低排气管路系统的脉动水平。

2.2 管路振动分析

结构共振也是压缩机系统管路振动的主要原因之一。对管路系统进行模态分析和谐响应分析,求取管路系统的固有频率和振型,并计算管路系统在脉动激振力及压缩机本体不平衡力和力矩作用下的动态响应,是预测管路实际振动情况和评价管路可靠性的重要方法。

管路振动分析基于振动理论,采用有限元方法,将连续的、具有无限自由度的管路结构转化为离散的、有限自由度的振动系统,其动力学微分方程见式(5):

式中,[M],[C],[K]分别为质量、阻尼和刚度矩阵;,,{x},{p}分别为加速度、速度、位移和载荷向量。

典型的无阻尼模态分析求解的基本方程见式(6):

式中,ωi为第i阶模态的固有频率,rad/s;{Φi}为第i阶模态的阵型向量,在有限元分析软件中可以采用Lanczos法和子空间法进行求解。有限元分析软件中的振动响应分析通常采用模态叠加法和完全法等方法来计算结构对简谐激振力的稳态响应,故也称为谐响应分析。

根据现场振动情况,排气主管路及温度、压力测量仪表支管路处的振动均较大。为找出振动原因,分别对排气主管及发生断裂的热电偶支管进行振动模态和响应分析。

2.2.1 排气管路系统整体振动分析

首先对该螺杆压缩机排气管路系统进行建模及振动分析。仪表支管的质量远小于排气主管路,对排气管路系统整体振动特性的影响很小。因此,在整体振动分析模型中对仪表支管不作考虑。

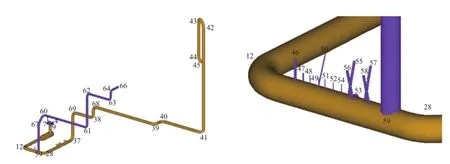

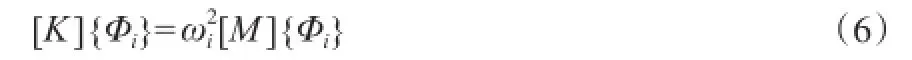

管路振动模态分析结果表明,原排气管路系统的一阶固有频率仅为0.90 Hz,管路整体刚性较差,很易引起振动。固有频率为198.80 Hz(接近压缩机激发频率196.67 Hz)时的主振型见图3。由图3可见,排气管路没有足够的支撑,刚性较差,易产生振动。

图3 固有频率为198.8 Hz时的主振型Fig.3 Vibration mode shape at the natural frequency of 198.8 Hz.

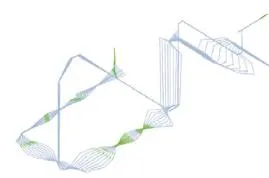

将脉动分析得到的激振力施加到管路振动模型上。通过谐响应分析,得到压缩机激发频率(196.67 Hz)下管路各处的振动幅值、振动速度及应力。图4为管路中3个位置处沿Y方向的振动速度计算值与实测值的对比。由图4可见,计算值与实测值的误差在允许范围内,验证了振动分析模型和由脉动分析得到的激振力的可靠性,从而间接验证了脉动分析模型的可靠性。

2.2.2 热电偶支管振动分析

热电偶支管等小管径附件的失效在压缩机系统中也非常普遍。主管路振动过大,会导致小管径附件的疲劳破坏。移除不必要的小管径附件,减少小管径附件上的悬臂或无支撑质量,将小管径附件安装到主管路上振动较小的部位是小管径附件的设计准则[17]。使小管径附件的结构固有频率远离主管路振动激发频率是避免小管径附件失效的有效措施。

图4 振动速度的计算值与实测值的对比Fig.4 Comparison between calculated and measured values of vibration velocity.Vcal:calculated valves;Vmea:measured values;RE:relative error.

对热电偶支管、法兰及部分主管路建立有限元分析模型。模态分析结果表明,热电偶支管的一阶固有频率为207.41 Hz,在压缩机激发频率的±10%范围内,会发生一阶结构共振。谐响应分析结果表明,激发频率为196.67 Hz时,在热电偶支管根部与支管座焊接处,与主管路轴线方向约为45°角的位置应力响应最大,为44.40 MPa,容易引起支管根部疲劳断裂。

3 管路系统改造措施

3.1 气流脉动消减措施

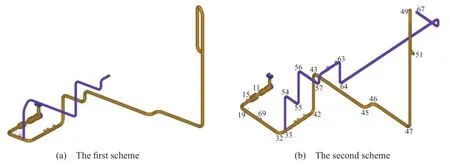

由气流脉动分析可知,原排气管路大部分位置的压力不均匀度超过API 619的允许值,会产生较大激振力,激发管路振动。增加缓冲罐和分离罐等容器的体积、在容器内部增设孔板、在管路上设置脉动衰减器等是降低压力脉动的有效措施[18]。两种脉动消减方案见图5。

为了降低排气管路整体的脉动水平,提出第一种改造方案:新增脉动衰减器,见图5(a)。将排气管路上原排气消音器后1 650 mm短接替换为同长度的外径为800 mm、内部设有穿孔管和消声材料的脉动衰减器。脉动分析结果表明,新增脉动衰减器后,消音器出口管线的脉动水平明显减小,主管线各节点的脉动水平基本满足规范要求,但某些仪表支管处的脉动水平仍超出允许值。

为进一步降低仪表支管处的脉动幅值和激振力,采取第二种改造方案:新增脉动衰减器、调整主管路、回流管路和仪表支管的布置,见图5(b)。在方案一的基础上,将排气主管路第一个弯头后的水平管段延长4 000 mm,将回流管线移到第二个弯头后1 000 mm处,并对仪表支管的布置进行调整。改造后,所有节点的脉动幅值均在允许范围内。

图5 两种脉动消减方案Fig.5 Comparison of two pulsation eliminating schemes.

3.2 管路振动控制措施

由管路振动分析可知,原管路没有足够的支撑,整体刚性较差;热电偶支管的一阶固有频率接近压缩机激发频率,会发生一阶结构共振;在激发频率下,热电偶支管座与支管根部焊接处应力较大,热电偶支管根部易发生疲劳断裂。新增管路支撑的具体位置见图6。热电偶支管的加固方式见图7。

图6 新增管路支撑的具体位置Fig.6 Specifc locations of new pipe supports

图7 热电偶支管的加固方式Fig.7 Strengthening mode of the thermocouple branches.

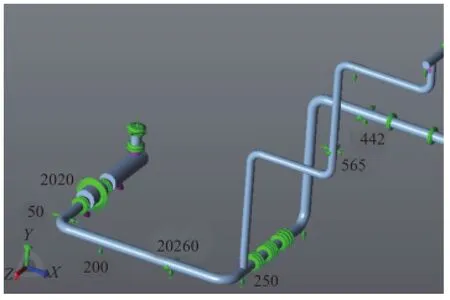

结合现场空间、安装布置等因素对排气管路系统提出如下改造措施。(1)在图6所示的各个节点处增设管路支撑:新增脉动衰减器质量约为2 t,故在其底部(节点 2022)增加两个可变弹簧支撑;新增消音器出口的第一和第二个弯头处会产生沿X方向的激振力,为了提高主管路在X方向的刚度,将第一个弯头前(节点50)稳定性较差的临时支撑改为导向支撑;新增消音器出口的第一个弯头后的直管段上安装有温度和压力测量仪表支管,为降低仪表支管所在主管段的振动,在节点200和节点20260增加导向支撑;在主管路与回流管路相连的三通处会产生沿Y方向的脉动激振力,为了提高主管路在Y方向的刚度,在节点250增加承重支撑;为了提高回流管线的刚度,在回流管线的竖直管段上(节点565)增加导向支撑;为了提高主管路的刚度,在消音器出口主管路的第四个弯头后(节点442)增加导向支撑。(2)加固热电偶支管:为了提高热电偶支管的刚度,避开一阶共振,在热电偶支管与支管座之间增设加强筋。

4 改造前后对比分析

4.1 气流脉动

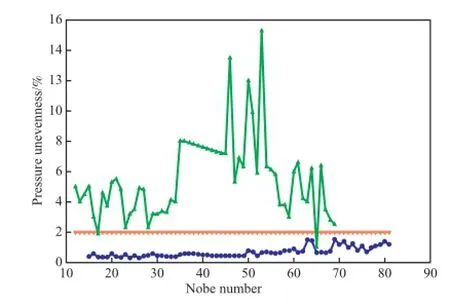

改造前后消音器出口管线各节点的压力不均匀度见图8。由图8可见,采用上述脉动消减措施后,正常运行工况下,排气管路各节点的压力不均匀度的计算值均在API 619允许的范围内;最大压力不均匀度为1.53%,发生在热电偶支管上。

4.2 管路振动

改造后排气管路系统整体刚度增加,最低阶固有频率由0.90 Hz提高至1.67 Hz,高阶固有频率避开压缩机激发频率的±10%,不会发生整体结构共振。

图8 改造前后各节点的压力不均匀度Fig.8 Comparison of the pressure unevenness before and after the modifcations.▲ Before the modifcations;● After the modifcations;▼ Allowable value

改造后热电偶支管处的刚度增加,一阶固有频率提高为280.68 Hz,远离激发频率,不会发生低阶结构共振。激发频率为196.67 Hz时,在垂直于主管路轴线方向设置的加强筋顶端与热电偶支管焊接处,应力响应最大,为2.64 MPa,热电偶支管的疲劳寿命提高。

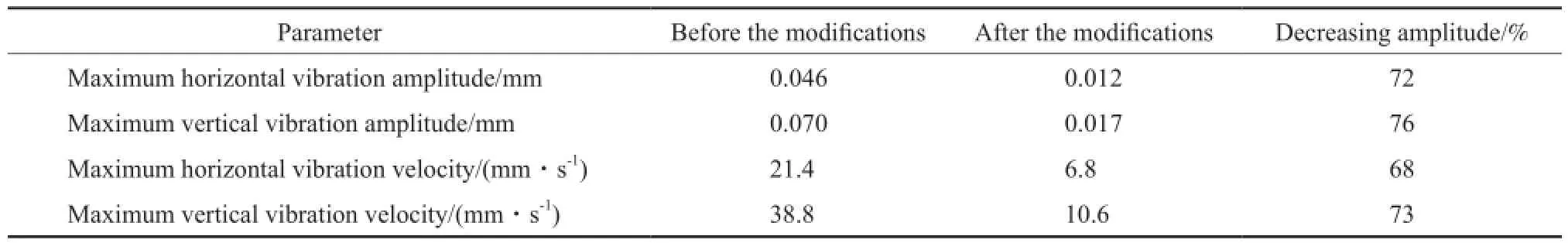

4.3 实测结果

按照上述改造措施,改造后现场管路布置见图9,改造前后现场测试数据见表2。由表2可见,改造后的管路在现场运行时,最大振幅由0.070 mm降至0.017 mm,降幅达76%;最大振动速度由38.8 mm/s降至10.6 mm/s,降幅达73%,排气管路所有测点的振动均满足API 619的要求,保证了整个系统的安全可靠运行。

图9 改造后现场管路布置Fig.9 Field piping layout after the modifcations.

表2 改造前后现场测试数据对比Table 2 Comparison of the feld test data before and after the modifcations

5 结论

1)针对某化工企业螺杆压缩机排气管路振动问题,对排气管路系统进行了气流脉动和管路振动分析,结合现场振动情况,找出了管路振动的主要原因。

2)通过增加脉动衰减器,改变排气管路、回流管路和仪表管线的布置,增加合理的支撑以及加固热电偶支管等改造措施,排气管路的振动得到明显改善。改造后排气管路内各点的压力不均匀度均在API 619的允许范围内,最大压力不均匀度由15.50%降至1.53%;排气管路系统整体的一阶固有频率由0.90 Hz升至1.67 Hz,高阶固有频率避开压缩机激发频率的±10%;热电偶支管的一阶固有频率由207.41 Hz提高到280.68 Hz,避免了低阶结构共振。

3)改造后的管路在现场运行时,最大振幅由0.070 mm降至0.017 mm,降幅达76%,最大振动速度由38.8 mm/s降至10.6 mm/s,降幅达73%,证明了改造措施的有效性。

符 号 说 明

[1]Kinsler L E,Frey A R. Fundamentals of acoustics[M]. 2nd ed. New York:John Wiley and Sons Inc,1962:56 - 78.

[2]Sakai T,Saeki S. Study on pulsations of reciprocating compressor piping systems:1streport,Calculation of natural frequency of complicated piping systems[J]. Bull Japan Soc Mech Eng,1973,16(91):54 - 61.

[3]Sakai T,Saeki S. Study on pulsations of reciprocating compressor piping systems:2ndreport,Model experiment of natural frequency[J]. Bull Japan Soc Mech Eng,1973,16(91):63 - 68.

[4]Benson R S. Numerical solution of one-dimensional non-steady fow with supersonic and subsonic fows and heat transfer[J]. Int J Mech Sci,1972,14(10):635 - 642.

[5]Soedel W. Designing simple low-pass fitter mufers for small twocycle engines[J]. Noise Control Eng,1978,10(2):60 - 66.

[6]Jia Xiaohan,Liu Boxiang,Feng Jianmei,et al. Infuence of an orifce plate on gas pulsation in a reciprocating compressor piping system[J]. Proc Inst Mech Eng,Part E,2015,221(1):64 - 77.

[7]Liu Chen,Ji Zhenlin. Computational fluid dynamics-based numerical analysis of acoustic attenuation and flow resistance characteristics of perforated tube silencers[J]. J Vib Acous,2013,136(2):021006.

[8]陈玲莉,王瑞,徐稼轩. 压缩机管路结构支撑刚度动力优化研究[J]. 西安交通大学学报,1996,30(12):95 - 100.

[9]Liang Zheng,Li Shuangshaung,Tian Jialin,et al. Vibration cause analysis and elimination of reciprocating compressor inlet pipelines[J]. Eng Failure Anal,2015,48:272 - 282.

[10]车俊铁,张向东,刘录. 超高压乙烯压缩机出口管线振动分析[J]. 石油化工设备,2005,34(4):30 - 31.

[11]刁安娜,冯健美,彭学院. 天然气压缩机管路系统气流脉动及管路振动分析[J]. 流体机械,2008,36(5):39 - 42.

[12]谢舜敏. 压缩机出口管路振动故障分析及减振措施[J]. 压缩机技术,2005(5):35 - 39.

[13]周宁. 丁二烯聚合因素分析及预防措施[J]. 广东化工,2006(11): 37 - 39.

[14]党锡淇,陈守五. 活塞式压缩机气流脉动与管路振动[M].西安:西安交通大学出版社,1984:2 - 6.

[15]胡跃华,钱文臣. 管系振动问题的分析及消振处理措施[J].石油化工设计,2008,25(1):22 - 26.

[16]American Petroleum Institute. API STD 619—2010:Rotary-type positive displacement compressors for petroleum,petrochemical and natural gas industries[S]. 5th ed. Washington DC:API Publishing Services,2010.

[17]David S B. Natural frequencies of plate supported thermowells[J]. J Pressure Vessel Tech,2015,137(2):024502.

[18]胡跃华,钱文臣. 管系振动问题的分析及消振处理措施[J].石油化工设计,2008,25(1):22 - 26.

(编辑 王 馨)

日本东北电力公司采用再生能源制备氢气

日经技术在线(日),2016 - 04 - 04

近日,日本东北电力公司宣布,公司为扩大可再生能源的使用,将研究氢气制备技术。公司将利用太阳能发电产生的电力制备并储存氢气,目的是为了验证氢气的储存能否和蓄电池一样作为应对输出功率变动时的一项措施。

目前,在扩大再生能源使用方面,如何应对气象变化造成的输出功率变动成为一大课题。此前公司一直致力于用蓄电池技术解决输出功率变动问题,此次进行的氢气制备研究的目的就是希望获得与蓄电池相同的效果。公司将在仙台的研发中心建设新的太阳能发电装置及氢气制备装置。生产工艺是利用太阳能发电产生的电力来电解水,由此制备氢气并储存氢气。然后再用储存的氢气作为燃料来发电,为研究中心提供电力。

公司预定从2016年4月开始进行研究中心系统的详细设计,从2017年3月起开始氢气制备等技术的研究。从节能、提高能源安全性及降低环境负荷等方面看,今后氢能源有望成为重要的能源来源。公司希望通过研究可以获得与氢能源有关的知识和经验。

Analysis and control of discharge piping vibration of a screw compressor used in a chemical plant

Zhao Ying1,Liu Wenzhi2,Shang Guigong2,Deng Guo2,Feng Jianmei1,Peng Xueyuan1

(1. School of Energy and Power Engineering,Xi’an Jiaotong University,Xi’an Shaanxi 710049,China;2. Daqing Petrochemical Company,China National Petroleum Corporation,Daqing Heilongjiang 163714,China)

The abnormal vibration of a screw compressor discharge piping had caused the fatigue failure of some thermocouple branches and the unplanned shut down of the system. The causes of the vibration were investigated through acoustic simulation and mechanical analysis of the discharge piping,together with f eld measurement. It was found that the excessive pulsation,low stif ness and the f rstorder structure resonance occurred on the thermocouple branches were the key factors inducing the vibration. Based on the analysis results,reasonable vibration elimination treatments were taken by adding a pulsation attenuator and some pipe supports,changing the arrangement of the discharge piping and reinforcing the thermocouple branches. After the modif cations,the pressure unevenness all over the discharge piping could meet the requirements of API 619 and the maximum pressure unevenness dropped from 15.50% to 1.53%;the f rst order natural frequency of the discharge piping increased from 0.90 Hz to 1.67 Hz and the high order natural frequency was away from ±10% of the compressor excitation frequency;the first order natural frequency of the thermocouple branches increased from 207.41 Hz to 280.68 Hz and the low order resonance was avoided;the maximum vibration amplitude of the discharge piping dropped from 0.070 mm to 0.017 mm and dropped by 76%;the maximum vibration velocity decreased from 38.8 mm/s to 10.6 mm/s and dropped by 73%. It was indicated that the modif cations were ef ective.

screw compressor;discharge piping;gas pulsation;piping vibration

1000 - 8144(2016)08 - 0994 - 07

TQ 055.81

A

10.3969/j.issn.1000-8144.2016.08.018

2016 - 01 - 20;[修改稿日期]2016 - 05 - 27。

赵颖(1993—),女,山西省吕梁市人,博士生,电话 18706704461,电邮 zy18706704461@stu.xjtu.edu.cn。联系人:冯健美,电话 18629689395,电邮 jmfeng@mail.xjtu.edu.cn。