共沸精馏脱高温费托合成C8馏分中的含氧化合物

杨正伟,孙启文

共沸精馏脱高温费托合成C8馏分中的含氧化合物

杨正伟,孙启文

(上海兖矿能源科技研发有限公司,煤液化及煤化工国家重点实验室,上海 201203)

在气相色谱-质谱联用(GC-MS)分析出高温费托合成C8馏分所有组分的基础上,以乙醇水溶液为溶剂,采用共沸精馏法对高温费托合成C8馏分脱含氧化合物。采用PRO-Ⅱ选择NRTL热力学方法对分离过程进行模拟,建立了共沸精馏分离工艺流程,并考察了共沸剂水含量、理论塔板数、进料位置等工艺条件对共沸精馏塔分离结果的影响,得到了最优操作条件,然后采用实验室小型精馏塔对高温费托合成C8馏分进行实验验证。结果表明,塔顶采出液中未检测出含氧化合物,塔釜采出液中1-辛烯含量小于0.1%(质量分数),模拟最优条件为:共沸剂水含量为14%(质量分数),溶剂比为1.2∶1,理论塔板数30块、进料位置为第17块。实验与模拟值吻合良好。

费托合成;共沸精馏;含氧化合物;C8馏分;模拟

高温费托(F-T)合成油主要为石脑油和柴油馏分的液体轻油,含大量线性α烯烃[1-4],这些线性α烯烃是极为珍贵的化工原料,有很高的经济价值,将其从高温F-T合成油中分离提纯作为化学品远比加工成液体燃料有经济价值。1-辛烯在高温F-T合成油中含量高[5]、碳数低、且用途广,经济价值高,是可从高温F-T合成油分离提纯作为化学品的理想组分。

费托合成油品中除含有烃组分外,还含醇、醛、酮、酸、酯等含氧化合物,由于烃和含氧化合物可形成共沸物,不能通过简单的精馏将烃和含氧化合物有效分离。而含氧化合物的脱除是烃同分异构体及α烯烃提纯的基础,因此,在从高温F-T合成油中分离1-辛烯的过程中,必须先对C8馏分脱氧化物处理。目前,油中含氧化合物的脱除主要有加氢 法[6-11]、溶剂萃取法[12-14]和萃取精馏法[15-17]。加氢法脱氧化物过程往往伴随烯烃加氢饱和,这对以分离1-辛烯为目的的C8馏分脱氧显然不合适。萃取法存在萃取剂选择性不高,氧化物脱除不彻底,萃取剂回收复杂等问题。萃取精馏法虽然可脱除油中的氧化物,但F-T合成油中存在的有机酸会导致萃取剂无法有效再生,须在脱氧化物之前进行脱酸处理。

本文试图采用共沸精馏法对高温F-T合成C8馏分进行脱氧化物处理,用PRO-Ⅱ模拟平台建立对C8馏分共沸精馏脱氧化物工艺,探索优化操作条件,并用实验验证其分离效果。

1 实验部分

1.1 原料及试剂

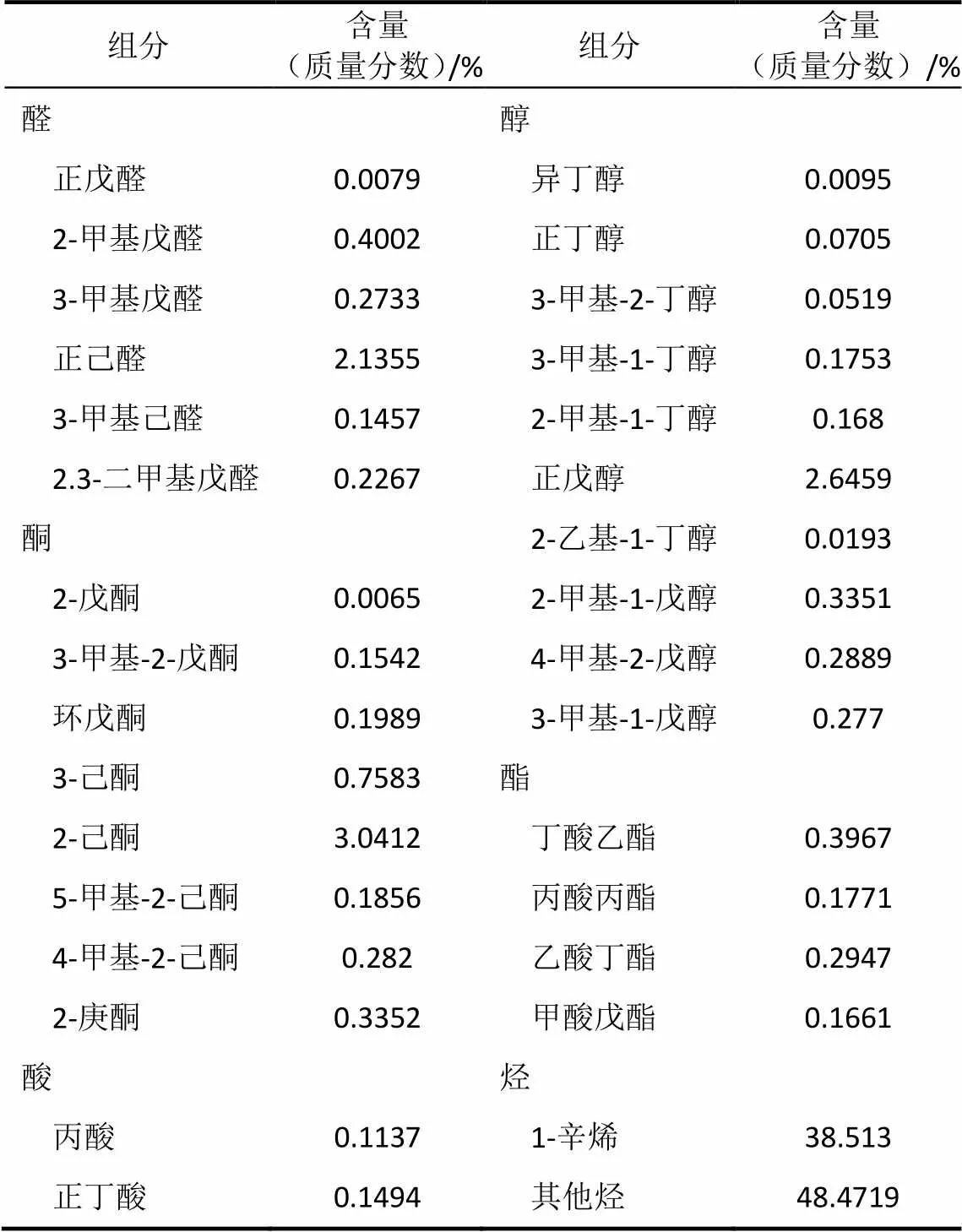

C8馏分:由上海兖矿能源科技研发有限公司开发的高温F-T合成中试装置生产的F-T合成油经多步预切割得到。馏分中氧化物的组成见表1。

乙醇:化学纯,国药化学试剂公司。

1.2 分析方法

采用美国Agilent公司Agilent GC7890型气相色谱,MS5977A型质谱,对C8馏分和分离后塔顶、塔釜液中的烃及含氧化合物组分进行GC-MS定性分析。HP-PONA型色谱柱(50.0m×200μm×0.5μm),进样量为0.2μL,柱流量为0.3mL/s,分流比为100∶1,进样口温度为250℃;采用程序升温,初温为35℃,以2℃/min的速率升温至200℃,质谱检测器温度为280℃。GC-MS定性出来C8馏分中的烃和含氧化合物的组分数都很多,因此,本文采用面积归一法对定性出的各含氧化合物和烃组分进行定量。

1.3 实验装置

C8馏分共沸精馏脱氧化物实验装置见图1。

表1 F-T合成C8馏分组成

1—C8原料罐;2—C8进料泵;3—电加热套;4—四口烧瓶;5—塔釜取样口;6—保温管;7—进料口;8—测温口;9—塔柱;10—玻璃连接管;11—塔顶采出口;12—冷凝器;13—液液分离器;14—回流泵

实验共沸精馏塔采用玻璃筛板塔,由塔釜再沸器、塔柱、塔顶冷凝器、进料系统、回流系统和控制系统组成,其中塔柱由多段内径为35mm的不同塔板数的玻璃塔节串联而成,每两段塔节之间用带测温口和进料口的玻璃管连接,塔板数可以根据实验需要灵活增减,塔柱采用玻璃丝布管保温。回流系统由玻璃液液分离器和回流泵组成。

1.4 分离方法的确定

由表1可知,高温费托合成C8馏分由烃和氧化物组成。烃组分几乎包含了烃的所有族组成,如正异构烷烃、环烷烃、正构烯烃、支链烯烃、内烯烃、多烯烃、环烯烃、芳烃等,除C8烃外,还有少量C8-合C8+烃;而含氧化合物包括C4~C7的醇、醛、酮、酸、酯,组分数多达二三十种。因此,高温费托合成C8馏分脱氧化物的原料是一个组成非常复杂体系。

低碳醇(C1~C3)与C8馏分中烃能形成低沸点的二元共沸物,而基本不与馏分中的含氧化合物形成共沸物,利用这一特点,采用共沸精馏的方法对C8馏分进行脱氧化物处理。由于低碳醇与烃形成的二元共沸物是均相共沸物,共沸剂无法通过相分离器直接回收,需要单独设计单元来回收共沸剂,工艺流程较为复杂。向低碳醇中加入一定量的水,则可以形成水-烃-醇三元非均相共沸物,溶剂回收可以直接通过相分离器实现,而且水-醇-烃三元共沸物中烃的含量大于醇-烃二元共沸物中烃的含量,因此,以醇水混合液比单独以醇做共沸剂效果更优。

在C1~C3的低碳醇中,甲醇-水-烃不能形成三元共沸物,不适合本分离体系;乙醇、异丙醇和正丙醇都能形成水-醇-烃三元共沸物,但丙醇比乙醇碳数高,极性弱,在利用相分离回收共沸剂时,采用乙醇作共沸剂比丙醇更容易回收,共沸剂在溶剂回收塔及系统循环的量更少,能耗更低。另外,乙醇的沸点比丙醇的沸点低,在溶剂回收塔中回收共沸剂组分更容易。因此,本文采用乙醇水溶液为共沸剂对高温费托合成C8馏分进行脱氧化物处理。

在共沸精馏塔,水-烃-乙醇以三元共沸物的形式被蒸到塔顶,塔顶采出液中夹带的氧化物量反映氧化物的脱除效果,因此塔顶氧化物总含量作为塔顶采出液的关键组分,根据下游1-辛烯分离要求,塔顶分离指标为氧化物含量<0.1%(质量分数,下同)。塔釜采出氧化物和少量重烃类混合物,塔釜液中1-辛烯含量影响最终1-辛烯的收率,因此1-辛烯作为塔釜采出液的关键组分,塔釜分离指标为1-辛烯含量<0.1%。

2 结果与讨论

2.1 流程模拟和参数

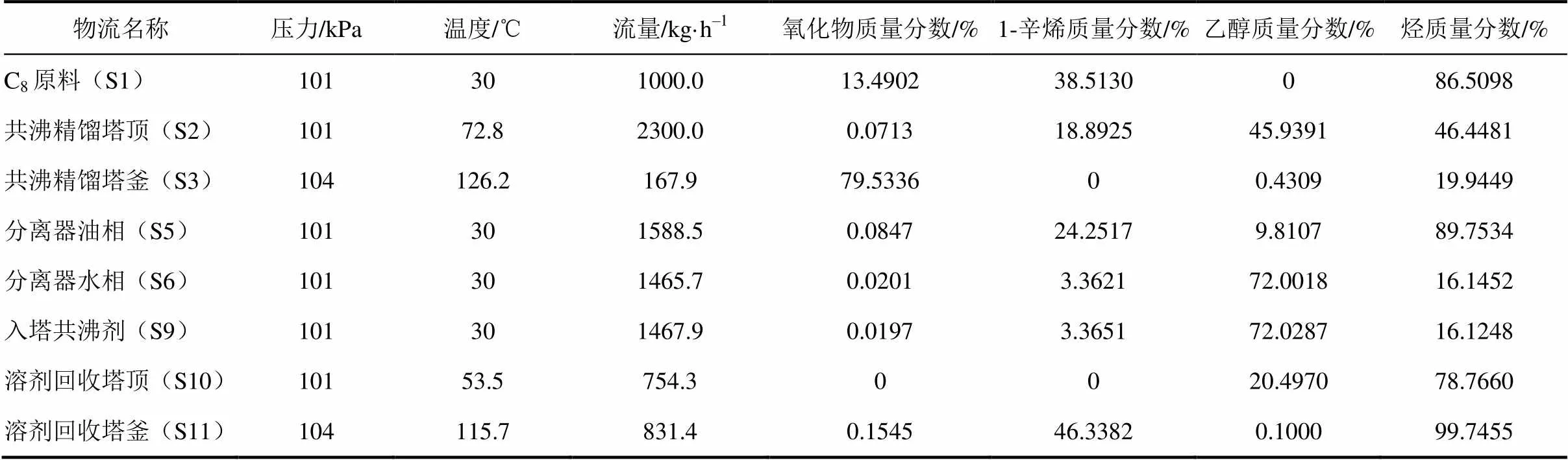

在GC-MS对高温费托合成C8馏分进行全组分定性和定量的基础上,采用PRO-Ⅱ模拟平台,建立C8馏分脱氧化物分离工艺流程。图2为PRO-Ⅱ建立的C8馏分共沸精馏脱氧化物工艺流程图。共沸剂(S9)和C8馏分(S1)分别从上部和中部进入共沸精馏塔T1,塔顶蒸汽(S2)经冷凝器(E1)冷凝后的物流(S4)进入分离器(F1),在分离器(F1)中分为油水两相,上层油相(S5)作为共沸精馏塔顶采出液,下层水相(S6、S7)与补充的新鲜共沸剂(S8)一起返回塔顶做回流液,塔釜得到氧化物和重馏分混合物物流(S2)。共沸精馏塔顶物流(S5)进入溶剂回收塔T2的中部,塔顶得到再生的共沸剂物流(S10),该物流除共沸剂外,还夹带有一定量烃组分,进入分离器(F1)循环,塔釜得到无氧C8烃物流,去下游分离单元进一步分离1-辛烯。

T1—共沸精馏塔;T2—溶剂回收塔;E1—冷凝器;F1—分离器;S1—C8馏分;S2—塔顶蒸气;S3—氧化物+重烃;S4—塔顶冷凝液;S5—油相;S6—水相;S7—回流共沸剂;S8—新鲜共沸剂;S9—回流液;S10—再生溶剂;S11—无氧C8馏分;S12—损失共沸剂

由于高温费托合成C8馏分中的组分数很多,有些组分未收录于PRO-Ⅱ的组分数据库,因此,在对C8馏分进行组分定义时,对PRO-Ⅱ组分数据库中没有的组分进行以下处理:①PRO-Ⅱ数据库中没有的氧化物组分用结构和性质相似的同分异构体代替;②数据库没有的烃组分将其含量归入色谱峰保留时间相邻的烃组分。共沸精馏塔和溶剂回收塔采用Distillation模块,液液相分离采用Flash模块实现。C8馏分中的氧化物为极性化合物,共沸剂乙醇水溶液为极性溶剂,因此C8共沸精馏塔的分离体系为极性非理想物系,共沸精馏塔和溶剂回收塔的热力学方法都选择气体逸度为理论状态的单液相NRTL模型,液液相分离单元选择双液相NRTL 模型。

模拟设定C8馏分进料流量为1000kg/h,温度为30℃,压力为50kPa(g)。新鲜共沸剂水含量为12%,流量为1.9kg/h,新鲜共沸剂与循环共沸剂总量为1467kg/h,共沸精馏塔理论塔板数为30块,进料位置为上起第15块,塔顶压力为常压,全塔压降为3kPa,控制塔顶采出量为2300kg/h。液液相分离器的温度为30℃,压力为常压。溶剂回收塔的理论塔板数为30块,进料位置为上起第15块,回流比为6,塔顶压力为常压,全塔压降为3kPa,控制塔釜乙醇质量分数为0.1%。模拟分离结果见表2。

表2 C8共沸精馏模拟分离结果

由表2可知,分离后,从溶剂回收塔釜得到的无氧C8馏分的氧化物质量分数为0.1545%,略高于分离目标的0.1%。共沸精馏塔液中1-辛烯含量为0,1-辛烯在塔顶几乎完全回收,结合顶塔釜关键组分含量可知,该工况下共沸精馏塔的塔顶采出量微略偏大。由模拟结果表明,C8馏分经过共沸精馏工艺处理,可将C8馏分中的含氧化合物有效脱除,但要达到本文的分离目标,还需对共沸精馏塔的操作条件进行优化。

2.2 条件优化

2.2.1 共沸剂水含量对分离结果的影响

共沸剂中水主要有两方面的作用。一是能形成乙醇-水-烃三元非均相共沸物,使其通过简单的相分离对共沸剂进行回收,水含量越高,越利于相分离。二是乙醇-水-烃三元共沸物中烃含量大于乙醇-烃二元共沸物中烃的含量,在达到分离要求的情况下,水的加入可降低共沸精馏塔的溶剂比[(共沸剂)∶(C8馏分)]和能耗,水含量越高,溶剂比越小,能耗越低。但如果共沸剂中水含量过高,过量的水会渗透到精馏塔底,甚至与氧化物形成共沸物被带到塔顶,影响塔顶C8馏分中的氧化物含量,且过高的水含量会在塔柱中形成油水两相,影响精馏塔操作。因此,共沸剂中水含量是C8共沸精馏脱氧化物塔的重要操作参数。

图3为在达到分离要求且共沸剂适当过量的情况下,共沸剂中水含量对塔顶醇水比的影响。由图3可知,当水质量分数小于14%时,塔顶醇水比都小于共沸剂的醇水比,过量的共沸剂主要是乙醇从塔釜采出。水质量分数大于14%时,塔顶醇水比大于共沸剂的醇水比,过量的共沸剂主要为水从塔釜采出。当水质量分数约为14%时,塔顶采出物流中醇水比与共沸剂的醇水比接近,表明此时共沸剂的醇水比正好与C8烃-醇-水三元共沸物中的醇水比相当。

图4为共沸剂水含量对溶剂比和热负荷的影响。由图4可知,随着共沸剂中水含量增大,在达到分离要求的情况下,所需的溶剂比和塔釜热负荷都逐渐减小,当水质量分数小于14%时,溶剂比和热负荷减小幅度较大,大于14%时,溶剂比和热负荷的降低幅度变小。因此,综合共沸剂水含量对塔顶醇水比、溶剂比和热负荷的影响,共沸剂的优化水含量取14%,对应的溶剂比约为1.2。

(条件:理论塔板数30,进料位置第15块)

图4 共沸剂中水对溶剂比和热负荷的影响

(条件:理论塔板数30,进料位置第15块)

2.2.2 理论塔板数对分离结果的影响

图5为理论塔板数对分离结果的影响。由图5可知,塔顶氧化物和塔釜1-辛烯含量均随理论塔板数的增加而减小。当理论塔板数大于25块时,塔顶和塔釜均达到分离要求,随理论塔板数进一步增加,关键组分的含量变化很小,为保留一定余量,取优化理论塔板数为30块。

2.2.3 进料位置对分离结果的影响

图6进料位置对分离结果的影响。由图6可知,随进料位置从塔顶下移,塔顶氧化物含量呈逐渐减小的趋势变化,当从第13块板以下进料时,塔顶氧化物含量基本保持不变。塔釜1-辛烯含量随进料位置的下移呈逐渐增加趋势变化,当从第19块板以上进料时,塔釜1-辛烯含量变化很小,从19块板以下进料,塔釜1-辛烯含量迅速增大。综合塔顶塔釜分离结果,取最优进料位置为第17块板。

(条件:共沸剂水含量14%,溶剂比1.2,C8馏分进料位置为第15块)

(条件:共沸剂水含量14%,溶剂比1.2,理论塔板数30)

综上,通过对C8馏分共沸精馏塔的模拟研究,得出精馏塔的优化操作条件为:共沸剂水质量分数为14%,溶剂比为1.2,理论塔板数为30块,进料位置为第17块。

2.3 实验验证

高温费托合成C8馏分脱氧化物的原料体系复杂,有些组分在GC-MS上甚至无法定性或无法准确定性,而在PRO-Ⅱ组分定义时又对部分组分进行了简化处理,因此,搭建实验装置对建立的模拟模型可靠性进行实验验证。

以2-己酮/1-辛烯/乙醇/水混合溶液,测出实验精馏塔的板效率约为0.7,按照模拟优化的30块理论塔板数,搭建精馏塔的实际塔板数为43块,C8原料进料位置为上起第24块,进料流量为8mL/min,共沸剂中水含量为14%,精馏塔釜顶压差为3.5kPa,精馏塔调节稳定后取塔顶塔釜液进行色谱分析。实验精馏塔在塔顶、塔釜以及第5、10、16、24、29、35块板处共设置8个测温口,实验与模拟精馏塔内对应位置的温度分布见图7。由图7可知,实验与模拟共沸精馏塔温度分布趋势基本一致,相同温度点实验与模拟值非常接近。

表3为实验精馏塔与模拟精馏塔分离结果对比。由表3可知,在模拟出的优化条件下,实验精馏塔塔顶未检测出含氧化合物组分,塔釜1-辛烯质量分数为0.0682%,表明采用乙醇+水为共沸剂的共沸精馏,可将C8馏分中的醇、醛、酮、酸、酯类含氧化合物有效脱除,且1-辛烯在塔顶有很高的回收率。塔顶采出的无氧C8馏分还有约7%的乙醇,需要对其在溶剂回收塔中进一步回收。实验与模拟塔顶塔釜关键组分的含量非常接近,表明以PRO-Ⅱ模拟软件能准确的计算本体系的分离过程。

表3 实验与模拟分离对比

3 结论

(1)以PRO-Ⅱ模拟平台,用NRTL热力学方法建立了高温费托合成C8馏分共沸精馏脱氧化物工艺,并确定出共沸精馏塔的优化操作条件为:共沸剂中水质量分数约为14%,理论塔板数为30,进料位置为第17块,溶剂比为1.2∶1。

(2)实验验证了以乙醇水溶液为共沸剂,通过共沸精馏的方法可将高温费托合成C8馏分中的醇、醛、酮、酸、酯类含氧化合物有效分离,分离后,塔顶采出液中未检测出含氧化合物,塔釜采出液中1-辛烯质量分数小于0.1%。

(3)模拟结果与实验结果吻合良好,说明NRTL热力学方法适于费托合成C8馏分共沸精馏脱氧化物体系的模拟计算。

[1] 孙启文. 煤炭间接液化[M]. 北京:化学工业出版社,2012:345-349.

SUN Q W. Indirect coal liquefaction[M]. Beijing:Chemimcal Industry Press,2012:345-349.

[2] 刘晓彤,李庆勋,刘克峰,等. 费托合成产品升级的发展现状[J].现代化工,2014,34(12):1-4.

LIU X T,LI Q X,LIU K F,et al. Current status of product upgrading for Fischer-Tropsch synthesis[J]. Modern Chemical Industry,2014,34(12):1-4.

[3] 周立进,王磊,黄慧慧,等. 费托合成工艺研究进展[J]. 石油化工,2012,41(12):1429-1436.

ZHOU L J,WANG L,HUANG H H,et al. Research progresses in Fischer-Tropsch synthesis process[J]. Petrochemial Technology,2012,41(12):1429-1436.

[4] 许毅. 煤间接液化产品结构的发展方向[J]. 大氮肥,2015,28(3):145-150.

XU Y. Development of indirect coal liquefaction:expanding product structure[J]. Large Scale Nitrogenous Fertilizer Industry,2015,28(3):145-150.

[5] DE KLERK A,FURIMSKY E. Catalysis in the refining of Fischer-Tropsch syncrude[M]. Cambridge:The Royal Society of Chemistry,2010:25-30.

[6] 任杰,相宏伟,曹立仁,等. 费-托合成油品的加氢处理方法:101177626 A[P]. 2008-05-14.

REN J,XIANG H W,CAO L R,et al. Hydrogenation processing method for F-T synthetic oil:101177626 A[P]. 2008-05-14.

[7] 任杰,张怀科,吕恩静,等.一种费托合成油品加氢脱氧催化剂、其制备方法和应用:102794181A[P]. 2012-11-28.

REN J,ZHANG H K,LV E J,et al. Hydrodeoxygenation catalyst for Fischer-Tropsch synthesis oil and preparation method and application of hydrodeoxygenation catalyst:102794181A[P]. 2012-11-28.

[8] 吴昊,胡志海,聂红,等. 一种费托合成油加氢提质方法:102911722A[P]. 2013-02-06.

WU H,HU Z H,NIE H,et al. Hydrogenation quality-improving method for Fischer-Tropsch synthetic oil:102911722A[P]. 2013-02-06.

[9] 董广达,王玉军,张卫东,等. 棉籽油加氢脱氧制备第二代生物柴油[J]. 石油化工,2013,42(7):737-742.

DONG G D,WANG Y J,ZHANG W D,et al. Preparation of the second generation biodiesel via hydrodeoxygenation of cottonseed oil[J]. Petrochemial Technology,2013,42(7):737-742.

[10] MASHAPA T N,DE KLERK A. Solid phosphoric acid catalysed conversion oxygenate containing Fischer-Tropsch naphtha[J]. Appl. Catal. A,2007,332(2):200-208.

[11] 朱永红,王娜,淡勇,等. 中低温煤焦油加氢脱氧工艺条件的优化[J]. 石油化工,2015,44(3):345-350.

ZHU Y H,WANG N,DAN Y,et al. Optimization of hydrodeoxygenation process for low-temperature coal tar[J]. Petrochemial Technology,2015,44(3):345-350.

[12] 德韦 J P ,詹森 W,雅各布森 P.从烃流中萃取含氧物:1764619[P]. 2006-04-26.

DE WET J P,JANSEN W,JACOBSON P. Extraction of oxygenates from a hydrocarbon stream:1764619[P]. 2006-04-26.

[13] 德·韦特·约翰·彼得,塑尔茨·雅各布·约翰尼斯. 烃物流中氧化物的分离:1468292A[P]. 2004-01-14.

DE WET J P; SCHOLTZ J J. Separation of oxygenates from a hydrocarbon stream:1468292A[P]. 2004-01-14.

[14] DE WET J P,SCHOLTZ J J. Separation of oxygenates from a hydrocarbon stream:US6887370B2[P]. 2005-03-03.

[15] 杨正伟,孙启文,张宗森. 萃取精馏脱高温费托合成C6馏分中的含氧化合物[J]. 石油化工,2016,45(4):402-407.

YANG Z W,SUN Q W,ZHANG Z S. Removing oxygenates from C6fraction in high-temperature Fisher-Tropsch synthesis products by extractive distillation[J]. Petrochemial Technology,2016,45(4):402-407.

[16] 董立华,郝栩,曹立仁,等. 费托合成油品脱酸和含氧化合物过程模拟[J]. 煤炭转化,2009,32(2):14-17.

DONG L H,HAO Y,CAO L R,et al. Process simulation of removing acids and oxygenates from oil of Fischer-Tropsch synthesis[J]. Coal Conversion,2009,32(2):14-17.

[17] DIAMOND D,HAHN T,BECKER H,et al. Improving the understanding of a novel complex azeotropic distillation process using a simplified graphical model and simulation[J]. Chemical Engineering and Processing,2004,43:483-493.

Azeotropic distillation to remove the oxygenates from high-temperature Fisher-Tropsch C8-cut

YANG Zhengwei,SUN Qiwen

(Yankuang Energy R&D Co.,Ltd.,State Key Laboratory of Coal Liquefaction and Coal Chemial Technology, Shanghai 201203,China)

After the components of high-temperature Fisher-Tropsch C8-cut was determined by chromatography-mass spectrum,the azeotropic distillation was carried out to remove the oxygenates from high-temperature Fisher-Tropsch C8-cut. PRO-Ⅱ was applied to simulate the distillation process by NRTL thermodynamic method. The separation process of the azeotropic distillation with ethanol/water solution as solvent was established. The effect of water content,theoretical stage number and feed stage number on the separation effect was investigated so as to get the best operational parameter for azeotropic distillation tower. Then,a bench-scale distillation column was used to verify the simulation for value by high-temperature Fisher-Tropsch C8-cut. The result showed that the oxygenates at the top was not detected and the mass fraction of the 1-octene at the bottom is less than 0.1%.The best operational parameters were as follows: water content in solvent was about 14% with the theoretical stage number of 30,the feed stage number of 17 and the solvent ratio of 1.2∶1. The experimental data matched well with those of the simulation.

Fischer-Tropsch synthesis;azeotropic distillation;oxygenates;C8-cut;simulation

TQ028.3

A

1000–6613(2017)01–0053–06

10.16085/j.issn.1000-6613.2017.01.007

2016-07-04;修改稿日期:2016-09-13。

国家高技术研究发展计划项目(2011AA05A204)。

杨正伟(1980—),男,硕士,工程师,主要从事化工分离方面的研究。联系人:孙启文,研究员,主要从事煤化工及煤液化方面的研究。E-mail:yetech@ye-tech.com。。