附聚后胶乳粒子形态对接枝聚合的影响

左立娟

(中国石油 大庆石化公司水气厂,黑龙江 大庆 163714)

附聚后胶乳粒子形态对接枝聚合的影响

左立娟

(中国石油 大庆石化公司水气厂,黑龙江 大庆 163714)

以小粒径聚二烯烃胶乳为主干胶乳,分别利用化学附聚、压力附聚和高分子附聚的方法合成大粒径胶乳,并采用相同的接枝聚合工艺对附聚后胶乳进行接枝聚合,考察了附聚后胶乳的粒径分布、静态稳定性、微观结构,分析了接枝后胶乳的特性参数。实验结果表明,化学附聚后胶乳粒子通过粒子间作用力黏附在一起形成大粒子,接枝率最高(98.8%);压力附聚是小粒径线性分子缠结重新融合形成大粒子,接枝率较低(97.1%),但可实现连续生产;高分子附聚是具有羧基团的高分子附聚剂与小粒子通过键能键合在一起形成的稳态大粒子,接枝稳定性最佳,未见宏观沉淀物。

聚二烯烃胶乳;ABS附聚;化学附聚;高分子附聚;压力附聚;接枝聚合

乳液接枝掺混技术生产ABS树脂是当今全球生产装置上应用最为广泛的工艺技术,其核心是聚二烯烃胶乳的合成和ABS接枝聚合技术。目前,合成聚二烯烃胶乳的方法大致分为一步法和两步法(附聚法),一步法合成聚二烯烃胶乳反应时间为26~72 h[1],合成的胶乳粒径为200~260 nm,由于其生产周期长,操作复杂,合成胶乳粒子尺寸较为单一,且每批产品性能波动较大,因此,该方法逐渐被淘汰,取而代之的是两步法合成大粒子胶乳。两步法分为小粒径胶乳合成和附聚两部分,其中,小粒径胶乳合成反应周期为4~8 h,根据附聚方法的不同,附聚反应时间为10~60 min,而压力附聚则可实现连续附聚,大大缩短了合成时间,提高了生产效率。可通过各种附聚方法,按设计要求灵活、自由地扩大粒径,简单地制备出双峰、三峰等胶乳,满足各种ABS产品的综合性能。按工艺条件,附聚可分为冷冻附聚、压力附聚、化学附聚和高分子附聚等,冷冻附聚由于能耗高,粒径控制不灵活、不准确,已被淘汰。目前,生产应用较多的是化学附聚,高分子附聚合成的大粒径胶乳粒子稳定、粒径较宽(0.15~2.0 μm),产品具有较高的综合性能。化学附聚是未来的发展趋势[2]。由于技术难度较大,高分子附聚和压力附聚仅在几家大型外资企业所使用,国内仅有大庆石化公司成功实现了高分子附聚的工业化生产。附聚工艺不同,合成的大粒径胶乳的粒子形态(粒径大小、分布范围、粒子微观结构等)也存在一定的差异,进而会对ABS接枝聚合产生相应的影响[3]。

本工作采用小粒径聚二烯烃胶乳为主干胶乳,分别利用化学附聚、压力附聚和高分子附聚方法合成大粒径胶乳,然后采用相同的接枝聚合工艺对附聚后胶乳进行接枝聚合,考察了附聚后胶乳的粒径分布、静态稳定性、微观结构,分析了接枝后胶乳的特性参数。

1 实验部分

1.1 原料和设备

聚二烯烃胶乳(固含量41.2%(w))、苯乙烯(纯度99.8%(w))、丙烯腈(纯度99.5%(w))、化学附聚剂(10.0%(w))、高分子附聚剂(固含量32.5%(w))、引发剂(纯度80.5%(w))、乳化剂(12.5%(w))、活化剂(10.0%(w)):大庆石化公司。

50 L聚合釜、20 L聚合装置、50 L化学附聚装置、10 L高分子剂合成装置、20 L实验室高分子附聚装置、200 MPa高压附聚实验设备:大庆石化公司。

1.2 实验方法

首先采用乳液聚合工艺于50 L聚合反应釜中合成小粒径(60~150 nm)聚二烯烃胶乳,作为附聚主干胶乳;然后分别采用化学附聚、压力附聚和高分子附聚方法将小粒径主干胶乳附聚,放大粒子尺寸至260~340 nm,合成大粒径胶乳;最后对大粒径胶乳进行乳液接枝聚合。

化学附聚:将一定量的小粒径聚二烯烃胶乳投入到化学附聚反应釜中,边搅拌边加入化学附聚剂(加入量(w)为0.15%~2.65%),反应5~30 min后根据粒径分析结果加入终止剂,取样分析粒径及粒子分布情况。

压力附聚:向聚二烯烃胶乳中加入稳定剂(加入量(w)为0.01%~0.20%),搅拌30~60 min进行前期的稳定处理,将稳定处理后的小粒径聚二烯烃胶乳一次性加入到高压附聚设备中,根据获得粒径大小设定设备处理压力(压力一般为10~100 MPa),启动高压附聚设备进行压力附聚,获得大粒径胶乳。

高分子附聚:利用10 L高分子附聚剂合成装置制备丙烯酸类高分子附聚剂,根据附聚工艺要求调节其固含量,备用。向高分子附聚反应釜中加入一定量高分子附聚剂,边搅拌边加入小粒径聚二烯烃主干胶乳,静置30~150 min,测定粒径,加入终止剂搅拌均匀,获得大粒径胶乳。

接枝聚合:分别将不同附聚方法制备的大粒径胶乳进行乳液接枝聚合,将大粒径胶乳一次性加入到20 L接枝聚合釜中,按照温度控制曲线对反应温度进行调节,依次加入乳化剂、引发剂、相对分子质量调节剂、活化剂,采用连续进料的方式,按照一定比例向反应釜中加入苯乙烯、丙烯腈,反应结束后高温陈化30~60 min,降温卸料得接枝胶乳。

1.3 测定方法

采用马尔文仪器有限公司的Nano-S90型纳米粒度分析仪测定胶乳粒径分布;采用FEI公司Tecnai G2 F20型透射电子显微镜测定胶乳粒子形态及微观结构。

2 结果与讨论

2.1 化学附聚后胶乳粒子形态分析结果

化学附聚是向小粒径聚二烯烃胶乳中加入一定量的无机盐或中强酸性溶液[4],附聚剂中的阳离子使胶乳中橡胶粒子胶束表面乳化层电荷分布发生变化,双电层稳态失衡,导致胶束部分遭到破坏,在搅拌作用下橡胶粒子相互碰撞黏附,进而形成大粒子,经过一定时间,粒子增长至目标尺寸粒径时加入终止剂,同时补加乳化剂使合成的大粒径胶乳粒子重新趋于稳态。

化学附聚后胶乳粒径的分布曲线见图1。从图1可看出,分散度指数(PdI)为0.195,化学附聚粒径可控制范围较窄,化学附聚后胶乳平均粒径为300 nm,附聚过程中会因为局部附聚剂含量过高而析出,对生产操作工艺过程要求较高。

图1 化学附聚后胶乳粒径的分布曲线Fig.1 Particle size distribution curve of the polydiene latex after chemical agglomeration. PdI:dispersion index.

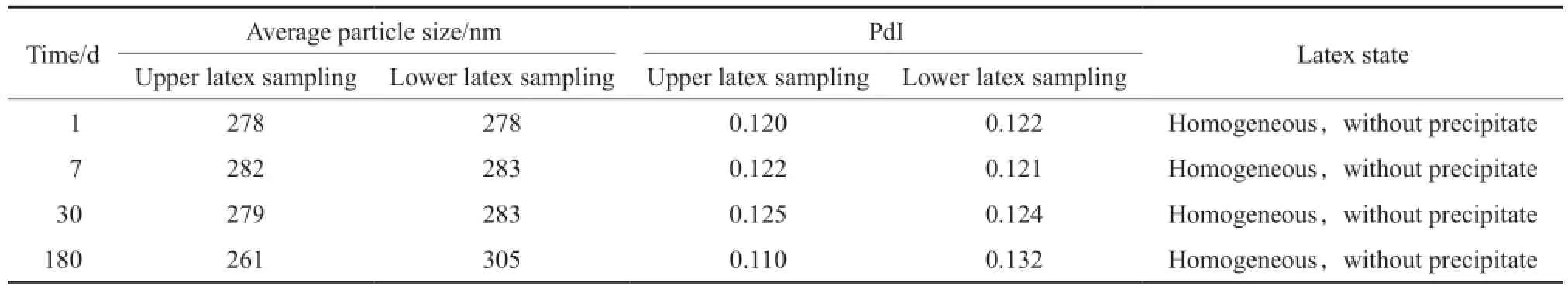

对化学附聚后大粒径胶乳进行静态稳定性测定,结果见表1。从表1可看出,30 d内,随储存时间的延长,化学附聚胶乳中大粒子逐渐下沉,最后沉降失稳形成析出物,静置过程中粒径变化较小,析出物产生之前PdI减小。

2.2 压力附聚后胶乳粒子形态分析结果

压力附聚法是一种机械附聚法[5],是物理变化过程,压力附聚通过一种高压设备对主干小粒径聚二烯烃胶乳施加一定的压力,同时产生一定的加速度,连续通过具有特定孔隙的压力阀门,橡胶粒子胶束在通过缝隙过程中由于受到高压作用而发生轴向变形,乳化层由于剪切作用而产生短暂“破裂”[6],因此,临近橡胶粒子线性分子会在撤除压力瞬间发生缠结,进而形成较大粒子,压力消失后乳化剂重新形成胶束,形成稳定的双电层结构,使大粒子橡胶颗粒趋于稳定。

压力附聚后胶乳粒径的分布曲线见图2。从图2可看出,压力附聚后胶乳平均粒径为280 nm,PdI为0.28,与化学附聚后胶乳粒径分布相比,压力附聚后胶乳粒径分布较宽,峰值不明显。

表1 化学附聚胶乳静态稳定性测定结果Table 1 Static stability of the latex after chemical agglomeration

图2 压力附聚后胶乳粒径的分布曲线Fig.2 Particle size distribution curve of the latex after pressure agglomeration.

为了保证附聚后胶乳具有一定的稳定性,需加入稳定剂对其进行稳态处理,处理后胶乳进行静态稳定性测定,结果见表2。从表2可看出,压力附聚后胶乳稳定性较差,PdI变大,由于重新形成大粒径橡胶粒子乳化层需要一定的恢复期,附聚后胶乳放置过程中粒径增大,储存7 d后出现明显析出物,因此,压力附聚方法更适合连续生产,不易长期储存。

2.3 高分子附聚后胶乳粒子形态分析结果

高分子附聚剂本身是一种胶乳,分子团中存在大量羧基[7-8],这些分子团可穿透小粒径聚二烯烃胶乳橡胶粒子乳化层,利用其羧基与小粒子不饱和键产生键合作用,从而将若干小的橡胶粒子聚集到一起形成以化学键键合在一起的大粒子,因此,高分子附聚形成的大粒径胶乳粒子十分稳定。

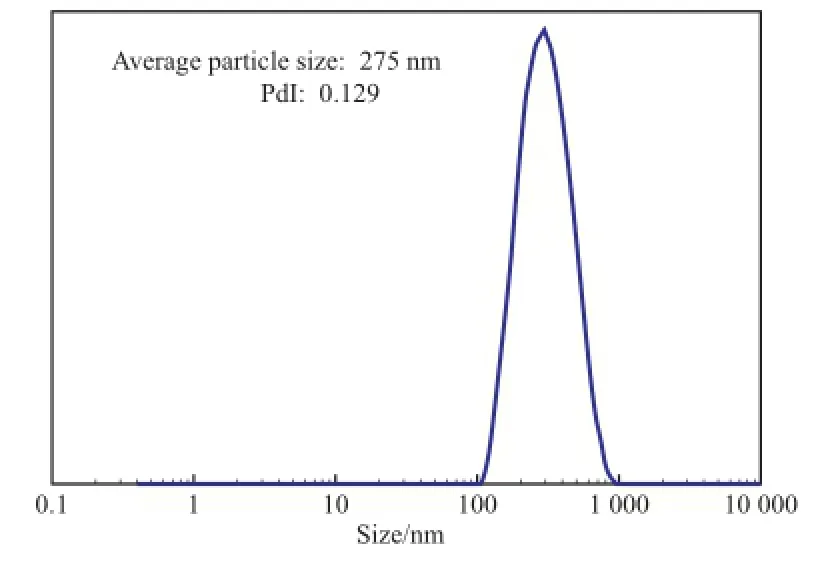

高分子附聚后胶乳的粒径分布曲线见图3。从图3可看出,高分子附聚后胶乳的平均粒径为275 nm,PdI为0.129,与化学附聚和压力附聚后胶乳相比较小。

高分子附聚胶乳的稳定性见表3。从表3可看出,高分子附聚胶乳具有较高的稳定性,附聚后胶乳长期储存时存在一定的沉降,但没产生明显析出,PdI变化较小,长期储存胶乳经搅拌混合后会重新形成均质稳态。

表2 压力附聚胶乳静态稳定性测定结果Table 2 Static stability of the latex after pressure agglomeration

表3 高分子附聚胶乳静态稳定性测定结果Table 3 Static stability of the latex after polymer agglomeration

图3 高分子附聚后胶乳粒径的分布曲线Fig.3 Particle size distribution curve of the latex after polymer agglomeration.

2.4 附聚胶乳接枝聚合分析结果

对不同附聚方法获得大粒径胶乳进行接枝聚合实验,测定接枝后胶乳粒子形态。图4为化学附聚后胶乳粒子的微观示意图。从图4可看出,接枝后胶乳粒子是以黏附形式存在的,粒子结构较为松散,分子内部存在一定的孔隙。

图4 化学附聚后胶乳粒子的微观结构示意图Fig.4 Microstructure diagram of the latex particles after the chemical agglomeration.

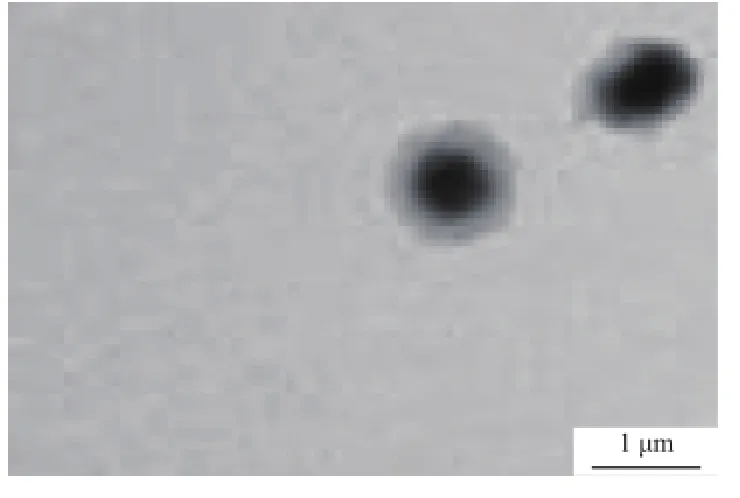

化学附聚胶乳接枝聚合后粒子的TEM照片见图5。从图5可看出,胶乳粒子表面存在许多突起,使胶乳粒子的比表面积增大,在接枝过程中,苯乙烯、丙烯腈单体不仅在粒子表面接枝,而且一部分单体从粒子孔隙进入形成接枝聚合(内接枝),因此,化学附聚后胶乳接枝率较高,单体接枝均匀,接枝层较厚。

图5 化学附聚胶乳接枝聚合后粒子的TEM照片Fig.5 TEM image of the chemical agglomeration latex particle after graft polymerization.

压力附聚胶乳接枝聚合后粒子的TEM照片见图6。

图6 压力附聚胶乳接枝聚合后粒子的TEM照片Fig.6 TEM image of the pressure agglomeration latex particles after graft polymerization.

从图6可看出,压力附聚后胶乳粒子较为紧密,内部孔隙极少,表面相对较为光滑,比表面积较小,在接枝聚合过程中单位胶乳接枝单体(苯乙烯、丙烯腈)量少,接枝层仅限于离子表面,接枝层薄。

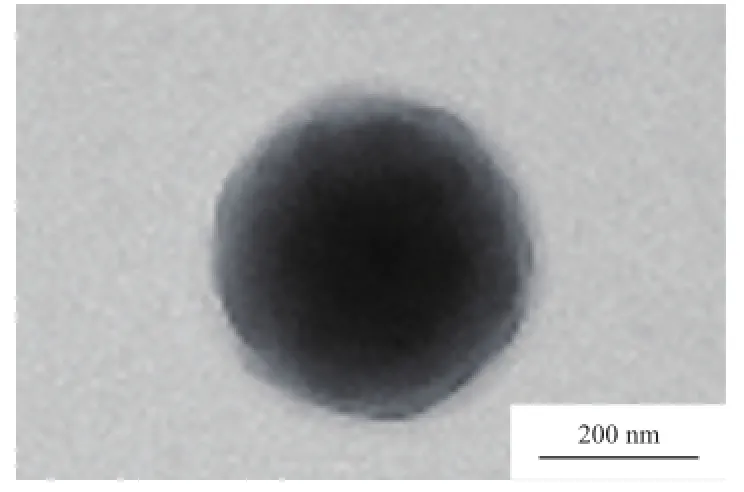

高分子附聚胶乳接枝聚合后粒子的TEM照片见图7。从图7可看出,高分子附聚是通过键能使橡胶粒子结合在一起,形成大粒径胶乳粒子相对稳定,其粒子内部比化学附聚紧密,但也存在一定的内部空隙,粒子表面也形成突起,高分子附聚胶乳粒子具有接枝能力,接枝后形成ABS橡胶相。因此,在接枝过程中不仅具有较高的接枝率,且粒子会始终处于稳定状态,不会产生分裂或变形。

对3种不同附聚工艺接枝后胶乳特性参数(接枝率、游离苯乙烯-乙烯腈共聚物及粒径等)进行分析测试,结果见表4。从表4中可看出,高分子附聚胶乳PdI为0.195,未见宏观沉淀物,因此,接枝聚合后稳定性最好;化学附聚胶乳接枝率最高,为98.8%,接枝后平均粒径为342 nm,说明化学附聚胶乳接枝后膨胀率较大;压力附聚胶乳接枝后接枝率和稳定性均处于劣势,而其最大优点在于可连续生产。

图7 高分子附聚胶乳接枝聚合后粒子的TEM照片Fig.7 TEM image of the polymer agglomeration latex particles after graft polymerization.

表4 接枝后胶乳特性参数分析结果Table 4 Properties the latexes after the graft polymerization

3 结论

1)化学附聚后胶乳粒子通过粒子间作用力黏附在一起形成大粒子; 压力附聚是小粒径线性分子缠结重新融合形成大粒子;高分子附聚是采用具有羧基团的高分子附聚剂与小粒子通过键能键合在一起形成稳态大粒子。

2)化学附聚后胶乳的接枝率最高(98.8%);压力附聚后胶乳接枝率较低(97.1%),但可实现连续生产;高分子附聚后胶乳的接枝稳定性最好,未见宏观沉淀物。

[1]黄立本,张立基,赵旭涛. ABS树脂及其应用[M]. 北京:化学工业出版社,2004:56 - 61.

[2]杨健,翟云芳,梁滔,等. 大粒径聚丙烯酸丁酯胶乳的制备[J]. 合成橡胶工业,2007,30(4):303 - 305.

[3]曹同玉,刘庆普,胡金生. 聚合物乳液合成原理[M]. 北京:化学工业出版社,2004:62 - 71.

[4]杨英,杨其,兰其盈,等. 用附聚法制备大粒径聚丁二烯胶乳[J]. 石化技术与应用,2008,26(5):425 - 42.

[5]程广生,张传芳,曾超. ABS接枝用PBD胶乳压力附聚的研究[J]. 胶体与聚合物,2014,35(3):41 - 43.

[6]Kim Jong-Pil,Han In-Su,Chung Chang-Bock. Monte carlo simulations of colloidal particle coagulation and breakup under turbulent shear[J]. Korean J Chem Eng,2003,20(3):580 -586.

[7]张留成,陆言球. 附聚胶乳的附聚机理的研究[J]. 河北工业学院学报,1993,22(2):1 - 7.

[8]杨瑞蒙,刘洋,高源. 用高分子附聚法制备大粒径聚丁二烯胶乳[J]. 合成橡胶工业,2014,37(1) :40 - 43.

(编辑 平春霞)

Effect of latex particle morphology after agglomeration on graft polymerization

Zuo Lijuan

(PetroChina Daqing Petrochemical Co. Gas Plant,Daqing Heilongjiang 163714,China)

Latexes with big particle size were prepared with polydiene latex with small particle size as main latex through chemical agglomeration,pressure agglomerate and polymer agglomeration separately,and then the graft polymerization of the agglomeration latexes was carried out with styrene and acrylonitrile as grafting reactants. The particle size distribution,static stability and microstructure of the agglomeration latexes were studied. The grafting ratio,free styrene-acrylonitrile copolymer content,particle size and dispersion coefcient of the grafted latexes were investigated. The experimental results showed that,the chemical agglomeration latex particles adhered together through interaction between the particles to form bigger particles,and its grafting ratio was the highest(98.8%);the pressure agglomeration was by the entanglement of linear molecules with small particle size to form bigger particles with lower grafting ratio(97.1%),but its continuous production could be realized;the polymer agglomeration was to form big stable particles by the linkage of polymer agglutinant with carboxyl groups and small particles,with the optimal grafting stability without macroscopic precipitate.

polydiene latex;ABS agglomeration;chemical agglomeration;polymer agglomeration;pressure agglomeration;graft polymerization

1000 - 8144(2016)05 - 0559 - 05

TQ 330.55

A

10.3969/j.issn.1000-8144.2016.05.008

2015 - 11 - 05;[修改稿日期]2016 - 02 - 08。

左立娟(1980—),女,黑龙江省绥化市人,大学,工程师,电话 0459 - 6914436,电邮 ssc810921@163.com。