不同球磨粉碎工艺对固相合成β-磷酸三钙纯度和粒度的影响

康军沛,葛婷,刘卅,杨军忠,任力

(1华南理工大学材料科学与工程学院,广东 广州 510640;2华南理工大学国家人体组织功能重建技术研究中心,广东 广州 510006)

不同球磨粉碎工艺对固相合成β-磷酸三钙纯度和粒度的影响

康军沛1,2,葛婷1,2,刘卅1,2,杨军忠1,2,任力1,2

(1华南理工大学材料科学与工程学院,广东 广州 510640;2华南理工大学国家人体组织功能重建技术研究中心,广东 广州 510006)

采用纳米球磨-超声搅拌工艺制备了β-磷酸三钙粉体,并与传统固相合成工艺进行了对比研究。采用差示扫描量热(DSC)、X射线衍射(XRD)、红外(FTIR)、纳米粒度测试、扫描电镜(SEM)、透射电镜(TEM)及X射线荧光光谱(XRF)等手段对两种工艺所制备粉体进行了纯度和粒度表征。结果表明:相比传统工艺,经过纳米球磨-超声搅拌工艺制备出的β-TCP粉体纯度可达97%以上,平均粒径为666 nm。粉体的纯度高、粒径分布更均匀。同时,纳米球磨加工后的原料平均粒度更小,分散性更好。该工艺有望用于粉体材料的固相合成。

纳米球磨;超声搅拌;固相;合成;粉体技术;粒度分布

引 言

β-磷酸三钙(β-tricalcium phosphate, β-TCP)因其良好的生物相容性、生物活性及生物可降解性[1-3]引起学者的广泛关注。β-TCP的化学成分和骨组织的无机成分相同,在体内无毒性或局部刺激性、不致凝血或溶血、不致突变或癌变[4]。它在植入体内后通过体液溶解、细胞代谢[5]等作用被吸收转化为宿主新生骨组织的一部分,进而修复骨缺损部位[4]。β-TCP在骨组织修复领域发挥着巨大的作用。

目前,国内外制备β-TCP的工艺主要有湿法工艺(化学沉淀法[6-8]、酸碱中和反应法[9]、醇化合物法[10-12]等)、干法工艺(固相合成工艺[13-15])及水热法工艺[16-17]等。其中湿法工艺通过溶液反应合成,对溶液的浓度、滴加速度、溶液pH等反应参数要求较高,产量小[18];水热法工艺在特制的密闭反应容器里进行,需要高温、高压的反应环境,不利于大批量制备。干法工艺通过原料的固相反应合成,对反应条件要求低,可制得结晶较好的β-TCP粉末。但传统的固相反应工艺由于球磨工艺有限,常由于原料粒径较大、粒度分布宽及混合不均匀等因素导致所制备的粉体含有较多杂质相,如羟基磷灰石(HAp)、焦磷酸钙及氧化钙等。因此,如何降低原料球磨后的粒径并缩小粒度分布、促使原料混合均匀是固相合成工艺的难点和关键点。

本研究引入多维摆动式纳米球磨工艺,预先对CaHPO4·2H2O和CaCO3两种原料分别进行球磨加工,加工后的原料粒径更小,分布更均匀,之后经搅拌和超声处理使原料充分混合,随后干燥并高温煅烧得到β-TCP粉体。通过对粉体进行理化性能表征,证明产物为纯度高、颗粒粒径小且分散均匀的β-TCP粉体。

1 实验材料和方法

1.1 材料

二水磷酸氢钙,分析纯,上海试四赫维化工有限公司;碳酸钙,分析纯,天津福晨化学试剂厂;无水乙醇,分析纯,国药集团化学试剂有限公司。

1.2 原料的球磨粉碎加工及β-TCP粉体的制备

为了研究不同球磨粉碎工艺对原料的粉碎效果,采用以下两种球磨工艺对粉体原料进行加工。

(1)多维摆动式纳米球磨工艺。将100 g粉体原料CaHPO4·2H2O、CaCO3分别倒入尼龙球磨罐中,加入氧化锆研磨球和100 ml无水乙醇,随后在多维摆动式纳米球磨机上以200~400 r·min−1的速度球磨加工5~20 h,之后将料浆倒出并于50℃下干燥除去乙醇。

(2)行星球磨工艺。在行星球磨机上采用与方法(1)相同的工艺参数分别对 CaHPO4·2H2O、CaCO3两种原料进行球磨加工。

将上述两种工艺方法球磨加工后的粉体原料超声分散于无水乙醇中,用纳米粒度测试仪表征其粒径及粒度分布。

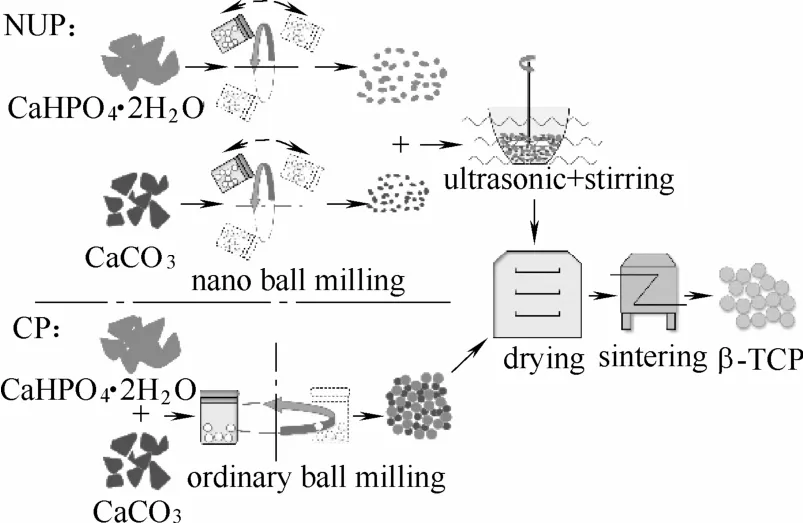

β-TCP粉体的制备采用以下两种工艺,制备工艺流程如图1所示。

(1)纳米球磨-超声搅拌工艺(NUP)。按照Ca/P=1.50的比例分别称取多维摆动式纳米球磨加工后的CaHPO4·2H2O和CaCO3两种原料(称取37.86 g CaHPO4·2H2O、11.01 g CaCO3),加入70 ml无水乙醇,随后置于超声环境中搅拌混合,之后干燥并于900℃下高温反应3 h,得到β-TCP粉体。

(2)传统固相合成工艺(CP)。按照Ca/P=1.50的比例分别称取37.86 g CaHPO4·2H2O和11.01 g CaCO3两种原料,倒入行星球磨罐,加入70 ml无水乙醇,随后球磨混合,之后干燥并于 900℃下高温反应3 h,得到β-TCP粉体。

图1 β-TCP的制备工艺流程图Fig.1 Schematic diagram of technological processes of β-TCP

1.3 分析测试仪器

同步热分析仪(DSC),STA 449C型,德国Netzsch公司;X射线衍射仪(XRD),D8 Advance,德国 Bruker AXS公司;傅里叶变换红外光谱仪(FTIR),VECTOR 33型,德国Bruker公司;X射线荧光光谱仪(XRF),Axios Pw4400型,荷兰帕纳科公司;纳米粒度测试仪,GCMS-QP2010 Ultra型,日本岛津公司;扫描电镜(SEM),S-3700N型,日本Hitachi公司;透射电镜(TEM),JEM-2100F型,日本电子株式会社。

2 实验结果与讨论

2.1 固相反应过程DSC分析

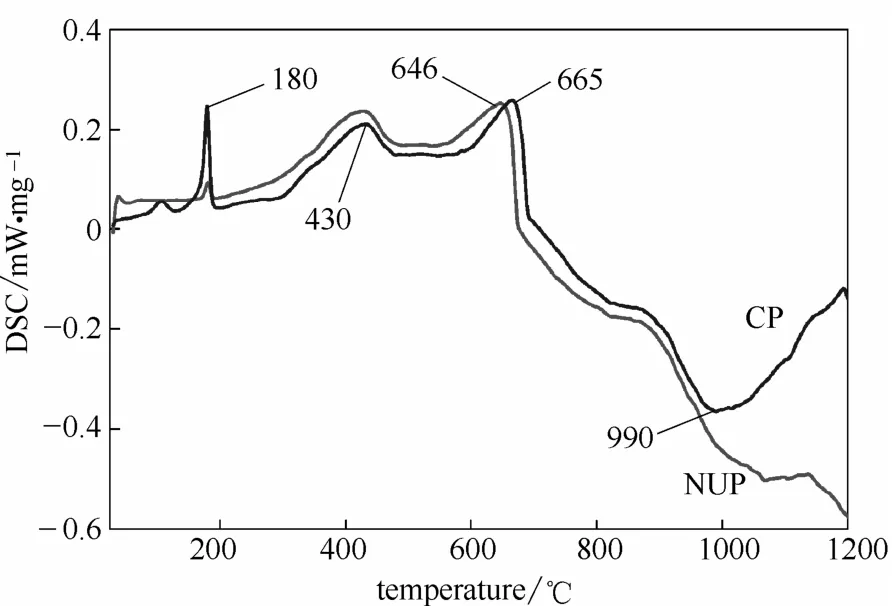

图2为两种工艺的原料混合干燥后的样品在空气气氛中以2 K·min−1的升温速率得到的DSC曲线。从图2可见,两种工艺的升温过程中首先在180℃出现的吸热峰为CaHPO4·2H2O 失去2个结合水变成CaHPO4,随后在430℃、646(665)℃的吸热峰分别为CaHPO4继续分解成Ca2P2O7及CaCO3分解成CaO。样品在875℃处为Ca2P2O7与CaO生成β-TCP的吸热峰。而传统工艺的样品在 990℃后又出现一个放热峰,说明样品在此温度时有杂质相生成。

图2 两种工艺制备β-TCP的DSC曲线Fig. 2 DSC curves of as-synthetized β-TCP by two processes

2.2 两种工艺所制备样品的物相分析

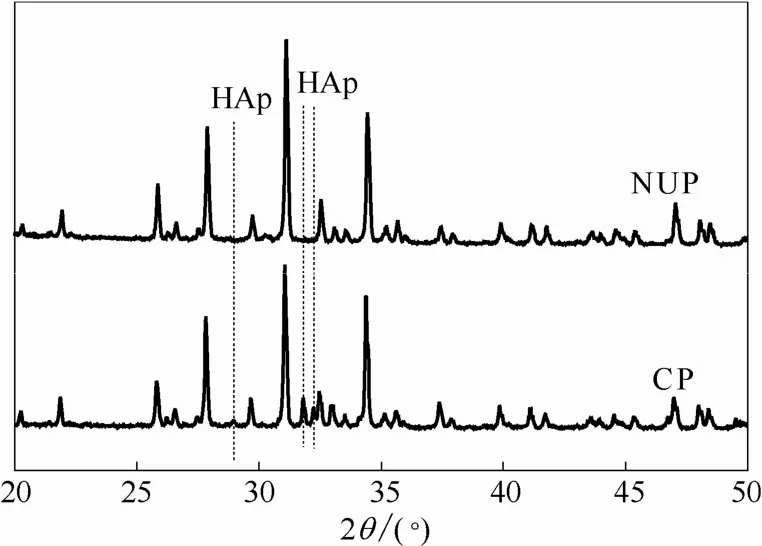

2.2.1 两种工艺所制备样品的XRD分析 图3为两种工艺所制备样品的XRD谱图,由图可知,两种工艺制备的样品均在2θ=27.9°、31.1°及34.4°等处出现较强的衍射峰,所对应的晶面指数分别为(214)、(0210)和(220),符合β-TCP的国际衍射中心粉末衍射数据库(ICDD)的PDF卡09-0169,粉体的结晶度良好。从图中还可以发现,传统工艺制备的粉体在 2θ=31.8°、32.2°及 32.9°等处出现杂质相的衍射峰,经过对比ICDD的PDF卡,杂质相的衍射峰与HAp的PDF卡09-0432相吻合,3个衍射峰所对应的晶面指数分别为(211)、(112)和(300)。因此,纳米球磨-超声搅拌工艺制备的粉体纯度更高。

图3 两种工艺制备产物的XRD谱图Fig. 3 XRD patterns of products prepared by two processes

2.2.2 两种工艺所制备样品的 FTIR分析 两种工艺所制备样品的FTIR谱图如图4所示,3450 cm−1处较宽的吸收峰为样品中所含水分的振动吸收峰,1043 cm−1、971 cm−1、944 cm−1为—PO43−的伸缩振动吸收峰,604 cm−1、553 cm−1处对应—PO43−的弯曲振动吸收峰。而相比纳米球磨-超声搅拌工艺,传统工艺所制备样品的红外光谱中,3572 cm−1处有HAp的—OH伸缩振动吸收峰,再次表明该工艺制备的粉体中含有较多HAp杂质。

图4 两种工艺制备产物的FTIR谱图Fig. 4 FTIR spectra of products prepared by two processes

2.3 原料的粒径对样品纯度的影响探究

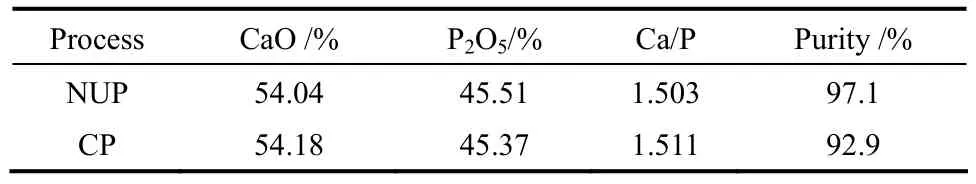

2.3.1 两种工艺所制备样品的纯度 两种工艺所制备样品的XRF测试结果如表1所示,样品中Ca、P含量的测试结果以氧化物的质量分数给出,通过Ca/P原子比计算样品中β-TCP物相的含量。通过计算得出纳米球磨-超声搅拌工艺所制备样品的纯度较高,为 97.1%,远高于传统工艺所制备样品的92.9%。因此,纳米球磨-超声搅拌工艺可制备出较高纯度的β-TCP粉体。

表1 两种工艺制备产物的XRF结果及纯度Table 1 XRF results and purity of products prepared by two processes

2.3.2 原料的粒径对样品纯度的影响 为了探究影响所制备样品纯度的因素,对两种球磨工艺加工后原料的粒径分布及大小进行了对比研究。

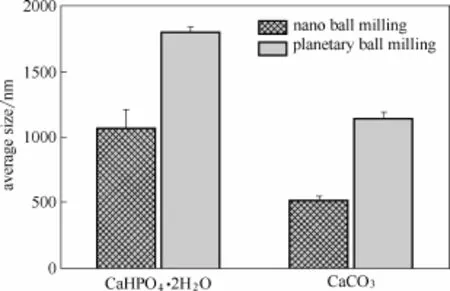

图5为多维摆动式纳米球磨与普通球磨加工后原料的粒径分布对比。通过对比可以看出,经过多维摆动式纳米球磨加工后的CaHPO4·2H2O的粒径尺寸及分布范围明显小于行星球磨加工。虽然经过多维摆动式纳米球磨加工后的 CaCO3的粒径分布范围较宽,但其平均粒径为(516±23)nm(图6),远小于行星球磨加工后的(1134±59)nm。因此,采用多维摆动式纳米球磨加工可以明显地降低原料的颗粒尺寸及粒径分布。

图5 不同球磨工艺加工后的原料粒径分布Fig. 5 Particle size distribution of raw materials prepared by different ball milling CaHPO4·2H2O after planctary ball milling(a), CaHPO4·2H2O after nano ball milling(b), CaCO3after planctary ball milling(c) and CaCO3after nano ball milling(d)

图6 不同球磨工艺加工后的原料平均粒径Fig. 6 Average particle size of raw materials prepared by different ball milling

固相反应为非均相反应,一般包括相界面上的化学反应和相内物质迁移两个过程。由固相反应动力学的金斯特林格方程[19]可以得出固相反应速率Kk与反应物颗粒半径R0的关系,即

其中,D为反应物在产物中的扩散系数,C0为反应界面上反应物的浓度,μ为产物的分子量,ρ和n分别为产物的密度及单个产物分子中反应物的原子个数。相同反应条件情况下上述参数相同,此时,Kk正比于1/,即固相反应速率与反应物颗粒半径呈反比。因此,原料的粒径越小,不仅能提高两种原料混合的均匀度,而且颗粒的比表面积也越大,可以同时增大原料混合后颗粒间的接触面积及固相反应速率,进而提高固相反应向生成物的转化率,使固相反应更加充分[20]。因此,采用多维摆动式纳米球磨工艺制备的β-TCP粉体纯度较高。

2.4 两种工艺所制备样品的粒度和形貌分析

2.4.1 两种工艺所制备样品的粒度分析 两种工艺所制备样品的粒度分布如图7所示,由图可以看出,纳米球磨-超声搅拌工艺制备粉体的粒度分布为600~750 nm,粒度分布范围窄,平均粒径为 666 nm(表 2),粒径小且分布均匀。而传统工艺制备粉体的粒度分布范围较宽,为900~1300 nm,平均粒径达到1080 nm,粒径较大且分布不均匀。

表2 两种工艺制备产物的粒径特征Table 2 Particle size properties of products prepared by two processes

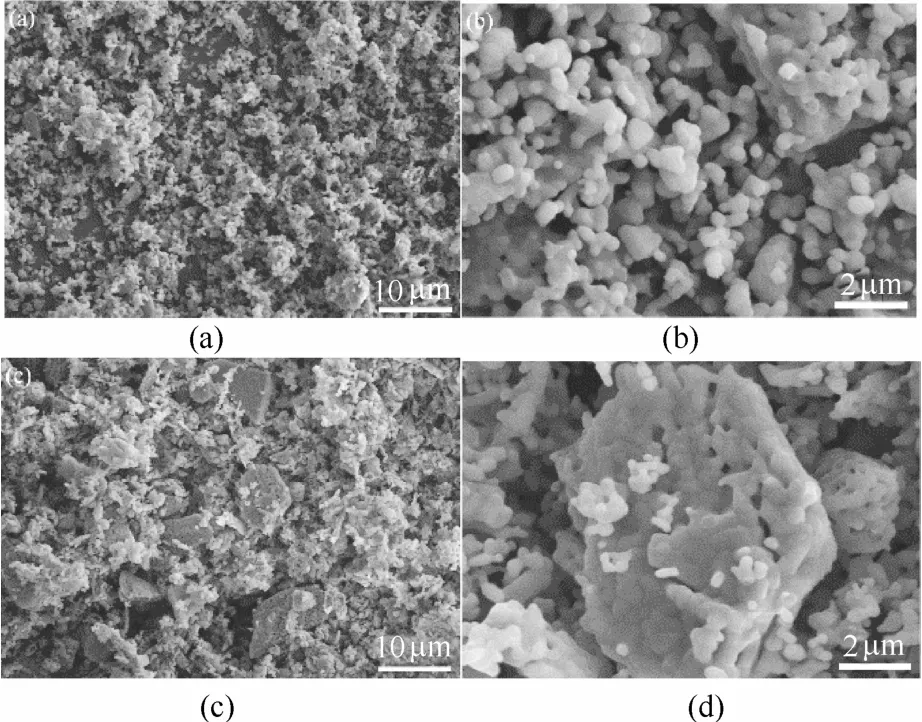

2.4.2 两种工艺所制备样品的形貌 图8为两种工艺所制备粉体的SEM照片。从图8可以看出,纳米球磨-超声搅拌工艺[图 8(a)、(b)]与传统工艺[图8(c)、(d)]所制备的粉体在形貌上有较大的差别。纳米球磨-超声搅拌工艺制备的粉体为细小颗粒状,尺寸分布较均匀。而传统工艺制备的粉体中存在许多较大的块状,尺寸分布极不均匀。

图7 两种制备产物的粒度分布Fig. 7 Particle size distribution of products prepared by two processes

图8 两种工艺所制备产物的SEM照片Fig. 8 SEM images of products prepared by different processes

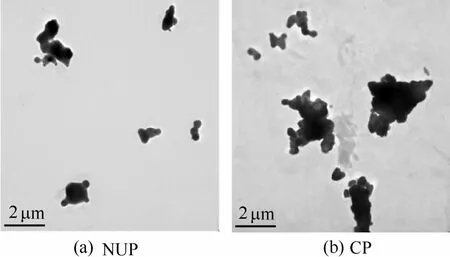

图9为两种工艺所制备的样品过筛分散后的颗粒形貌。纳米球磨-超声搅拌工艺[图9(a)]所制备的样品颗粒分散均匀,颗粒尺寸在500 nm~1 μm,颗粒无明显的团聚现象。传统工艺[图 9(b)]制备的颗粒团聚现象比较明显,团聚的大颗粒尺寸为 2~5 μm。传统固相合成工艺中的球磨是粉碎及混合同时进行的过程,由于传统工艺球磨后的原料粒径大且粒度分布范围宽,大的颗粒经过烧结后则会团聚成更大的颗粒。而多维摆动式纳米球磨工艺加工后的原料粒径小且分布范围窄,原料经超声搅拌工艺混合并烧结后得到的β-TCP粉体也保持了较小且均匀的粒径。

图9 不同工艺所制备产物的TEM照片Fig. 9 TEM images of products prepared by different processes

3 结 论

(1)相比传统固相合成工艺,纳米球磨-超声搅拌工艺所制备的β-TCP粉体几乎不含杂质相,纯度高于97%,粉体颗粒粒径小且分布均匀,无明显团聚现象。

(2)采用多维摆动式纳米球磨加工后的原料粒径小,可使颗粒之间接触面积更大,固相反应更充分。

本文所研究的纳米球磨-超声搅拌工艺为β-TCP粉体的制备提供了新的、更稳定的工艺,并且此工艺在无机粉体的加工及固相反应等领域有广阔的前景。

[1]黄占杰. 磷酸钙陶瓷生物降解研究的进展[J]. 功能材料, 1997, 28(1): 1-4. HUANG Z J. Development of biodegradable calcium phosphate ceramics[J]. Journal of Functional Materials, 1997, 28(1): 1-4.

[2]OPRITA E I, MOLDOVAN L, CRACIUNESCU O, et al. In vitro behaviour of osteoblast cells seeded into a COL/β-TCP composite scaffold[J]. Central European Journal of Biology, 2008, 3(1): 31-37.

[3]LIU X, MA P X. Polymeric scaffolds for bone tissue engineering[J]. Annals of Biomedical Engineering, 2004, 32(3):477-486.

[4]李世普. 生物医用材料导论[M]. 武汉: 武汉工业大学出版社, 2000: 108-109, 113-116. LI S P. Introduction of Biomedical Material[M]. Wuhan: Wuhan University of Technology Press, 2000: 108-109,113-116.

[5]FRANKENBURG E P, GODSTEIN S A, BANER T W, et al. Biomechanical and histological evaluation of a calcium phosphate cement[J]. J. Bone. Joint. Surg. Am., 1998, 80(8): 1112-1124.

[6]OSAKA A, MIURA R, TAEUCHI K, et al. Calcium apatite prepared from calcium hydroxide and orthophosphoric acid[J]. J. Mater. Sci., 1991, 2(1): 51-55.

[7]JATCHO M, BOLEN C H. Hydroxyapatite synthesis andcharacterization in dense polycrystalline form[J]. J. Mater. Sci., 1976, 11(2): 227-235.

[8]徐子颉, 马超, 王芬芬, 等. 磷酸一氢钙在甲醇中转化为β-磷酸三钙纳米晶的研究[J]. 无机化学学报, 2012, 28(2): 215-220. XU Z J, MA C, WANG F F, et al. Crystal transformation from CMHP to β-TCP in methanol[J]. Chinese Journal of Inorganic Chemistry, 2012, 28(2): 215-220.

[9] 何毅, 刘孝波, 杨德娟, 等. 纳米级β-磷酸钙的合成[J]. 合成化学, 2000, 8(2): 88-99. HE Y, LIU X B, YANG D J, et al. The synthesis of nanosized β-tricalcium phosphate[J].Chinses Journal of Synthetic Chemistry, 2000, 8(2): 88-99.

[10]张大海, 阚红华, 翁文剑, 等. 醇化合物法合成钙磷酸盐[J]. 硅酸盐通报, 1998, 6: 9-12. ZHANG D H, KAN H H, WENG W J, et al. Calcium phosphates synthesized by alkoxides[J]. Bulletin of the Chinese Ceramic Society, 1998, 6: 9-12.

[11]TAO J, JIANG W, ZHAI H, et al. Structural components and anisotropic dissolution behaviors in one hexagonal single crystal of β-tricalcium phosphate[J]. Crystal Growth & Design, 2008, 8(7): 2227-2234.

[12]BOW J S, LIOU S C, CHEN S Y. Structural characterization of room-temperature synthesized nano-sized β-tricalcium phosphate[J]. Biomaterials, 2004, 25(16): 3155-3161.

[13]FAMERY R, RICHARED N, BOCH P. Preparation of α- and β-tricalcium phosphate ceramics, with and without magnesium addition[J]. Ceram. Int., 1994, 20: 327-336.

[14]GROSS K A, BERZINA L, CIMDINS R, et al. Calcium phosphate bioceramics research in Latvia[J]. Ceramics International, 1999, 25(3): 231-237.

[15]闫玉华, 樊东辉. β-TCP多孔陶瓷药物载体的制备与微观结构[J].武汉工业大学学报, 1995, (4): 106-108. YAN Y H, FAN D H. Preparing and microstructure of β-TCP porous ceramic drug carrier[J]. Journal of Wuhan University of Technology, 1995, (4): 106-108.

[16]CHOU J, GREEN D W, SINGH K, et al. Adipose stem cell coating of biomimetic β-TCP macrospheres by use of laboratory centrifuge[J]. BioResearch Open Access, 2013, 2(1): 67-71.

[17]HATTORI T, IWADATE Y. Hydrothermal preparation of calcium hy droxyapalite powders[J]. J. Am. Ceram. Soc., 1990, 73(6): 1803-1805.

[18]张士华. β-磷酸三钙粉末和多孔 β-磷酸三钙生物陶瓷的研制[D].安徽: 合肥工业大学, 2002. ZHANG S H. Preparation and properties of β-tricalcium phosphate powder and its porous bioceramic[D]. Anhui: Hefei University of Technology, 2002.

[19]PAIK J G, LEE M J, HYUN S H. Reaction kinetics and formation mechanism of magnesium ferrites[J]. Thermochimica Acta, 2005, 425(1/2): 131-136.

[20]张丽. 湿固相机械球磨法制备超细二氧化铈粉末[D]. 四川: 西华大学, 2008. ZHANG L. Preparation of supferfine CeO2by wet solid phase mechanochemical method[D]. Sichuan: Xihua University, 2008.

Effect of different ball milling processes on purity and particle size of β-tricalcium phosphate powders by solid-state synthesis

KANG Junpei1,2, GE Ting1,2, LIU Sa1,2, YANG Junzhong1,2, REN Li1,2

(1School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China;2National Engineering Research Center for Tissue Restoration and Reconstruction, South China University of Technology, Guangzhou 510006, Guangdong, China)

β-Tricalcium phosphate powders were prepared by nano ball milling and ultrasonic stirring process and compared with conventional process in this research. The purity and particle size of β-TCP powders were investigated by differential scanning calorimetry (DSC), X-ray diffraction (XRD), Fourier transform infrared spectroscope (FTIR), nanoparticle test, scanning electronic microscopy (SEM), transmission electron microscope (TEM) and X-ray fluorescence spectrum (XRF). The results reveal that the purity of β-TCP powders prepared by the nano ball milling and ultrasonic stirring process can reach over 97%, and the powders average particle size is 666 nm, with high purity and uniform particle size. Moreover, the raw materials with small particle size and good dispersion can be processed through nano ball milling. This process has great potential in the synthesis of inorganic powders by solid-state synthesis.

nano ball milling;ultrasonic stirring; solid-state; synthesis; powder technology; size distribution

Prof. REN Li, psliren@scut.edu.cn

O 611.4

:A

:0438—1157(2017)01—0424—06

10.11949/j.issn.0438-1157.20160418

2016-04-05收到初稿,2016-06-02收到修改稿。

联系人:任力。

:康军沛(1990—),男,硕士研究生。

国家自然科学基金项目(51273072);十二五国家科技支撑计划项目(2012BAI17B02);广州市科技计划项目(201508020123);广东省自然科学基金项目(2016A030313509)。

Received date: 2016-04-05.

Foundation item: supported by the National Natural Science Foundation of China (51273072), the National Key Technology Research and Development Program of the Ministry of Science and Technology of China (2012BAI17B02), the Science and Technology Innovation Council of Guangzhou (201508020123) and the Natural Science Foundation of Guangdong Province (2016A030313509).