穴盘苗移栽机凸轮间歇式取苗机构的设计*

张宁宁,张振国*,李昊坤,白紫勋

(新疆农业大学机械交通学院,新疆 乌鲁木齐 830052)

穴盘苗移栽机凸轮间歇式取苗机构的设计*

张宁宁,张振国*,李昊坤,白紫勋

(新疆农业大学机械交通学院,新疆 乌鲁木齐 830052)

针对目前新疆大面积种植模式,穴盘苗向大田移栽,人工移栽成本高、移栽周期长、成熟期不一致、不利于机械采收等问题,对新疆种植的番茄苗的物料特性进行了测量。根据新疆种植番茄的物料特性,设计了一种凸轮间歇式取苗机械手。本文主要介绍了取苗机构由凸轮间歇式取苗机械手完成苗的夹取和移栽的基本组成和其工作原理,及其关键部件凸轮、间歇轮、抓取部分及弹簧的结构和功能参数选取。所设计的凸轮间歇式取苗机构对新疆番茄、辣椒和棉花等经济作物大面积机械移栽有良好的推动作用,有利于增加团场职工的经济收入,对新疆的农业经济发展具有十分重要的意义。

番茄穴盘苗;CAD;凸轮间歇式;取苗机构

1 引言

目前,我国移栽机械技术的研究和应用中还有着许多问题等待解决,农业机械的研究与我国农业生产的需求相对脱节,不能满足我国农业生产的需要。当前所使用的移栽机移栽质量不稳定,通用性差,自动化程度低,这些都限制了育苗栽植技术的综合经济效益,增产效果不佳[1-5]。移栽机械的取苗机构非常关键,研究穴盘苗移栽机取苗装置对实现蔬菜、花卉、棉花等穴盘苗移栽生产过程自动化,减轻穴盘苗移栽作业的劳动强度,提高作物移栽质量,推进我国农作物生产机械化和自动化进程具有积极的意义[5-8]。

新疆地处我国西北,寒冷干燥,无霜期短,不宜于早播。而通过育苗移栽可提前育苗,人为地延长开花结实期,有效地提高新疆经济作物棉花的产量,大幅度地增加农民的经济收入[9-12]。

本文主要是基于UG三维实体软件以及CAD二维制图软件研究设计的番茄穴盘苗自动移栽机凸轮间歇式取苗机构。主要介绍了取苗机构由凸轮间歇式取苗机械手完成苗的夹取和移栽的基本组成和其工作原理,及其关键部件凸轮、间歇轮、抓取部分及弹簧的结构和功能参数选取。关于穴盘苗移栽机构的研究对于新疆的农产品经济发展有着非常重要的意义。

2 番茄穴盘苗物料特性

根据新疆农业的实际情况,选用新疆农民普遍使用的倒金字塔型128穴的穴盘(如图1),每个苗孔上端的长、宽度均为30mm,下端长、宽均为15mm,穴苗孔深度43mm,底部圆孔直径为7mm,容积为19mL,厚度为1mm。以35d苗龄的“石番36”番茄穴盘苗为试验对象,对穴盘苗的株高、叶面展幅和茎粗等参数进行了测量,穴盘苗壮苗的平均株高为181.2mm、叶面展幅79.4mm、茎粗3.3mm、真叶片数3~5片。以此对取苗机构的尺寸参数进行设定。

图1 穴盘参数

3 取苗机构中机械手的基本组成及工作原理

3.1 取苗机构中机械手的基本组成

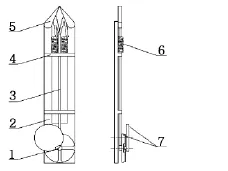

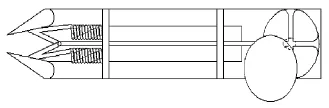

取苗机构的基本构造如图2所示。其主要是由凸轮、机架、顶杆、套管架、抓取部分、复位弹簧和间歇轮等机构组成。

图2 移栽机取苗机构中机械手

3.2 机械手的工作原理

机械手中间歇轮是由电动机带着转动,每转1次的角度为90°,转360°为1个周期,将凸轮机构连接在间歇轮的从动轮上,将凸轮的最顶端和最底端的连线与间歇轮主动轮平行,由此链接在间歇轮从动轮上的凸轮每1次转动同样为90°,凸轮就由最低点经过2次转动到最高点,由此凸轮将顶杆顶到最高点,顶杆连接的抓取部分被顶开,随着整个机架移动使抓取部分的外端点移动到已经被顶出穴盘的苗的相应位置,当间歇轮再次转动时带动凸轮转动,经过90°的转动就不再作用顶杆,顶杆在复位弹簧的作用力下被拉回,抓取部分随之合并,夹住被液压顶杆顶出的苗从而将苗从穴盘里取出来,再跟随整个机架的移动,将苗带到指定的位置,随着间歇轮的转动,抓取部分被顶开将苗进行投放,完成整个移栽周期。

4 取苗机构中机械手的设计

4.1 抓取装置的设计

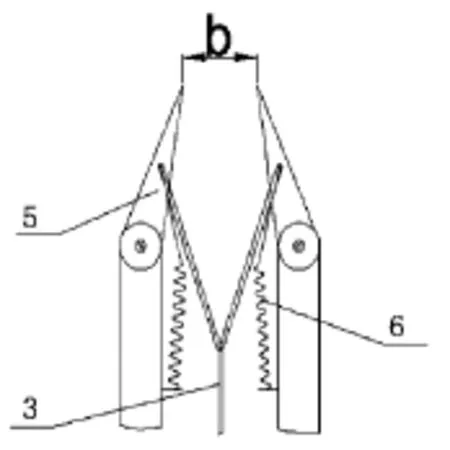

图3 移栽机取苗机构中机械手抓取装置局部

抓取装置是由顶杆、抓取部分、复位弹簧3个机构组成。该抓取装置的主要作用是将由液压顶杆顶出穴盘中的苗进行抓取。其抓取部分的长度为60mm,2个抓取部分根部的中心距为90mm。经过测量穴盘苗中苗基质上底面的边长为30mm左右,所以抓取部分张开时顶端之间的距离必须在30mm以上。抓取部分是由顶杆被凸轮顶起从而打开抓取部分对苗进行抓取,再由整个机架带动从而对苗进行移栽。抓取装置张开时如图3所示(图中b=30mm)。

由于考虑到移栽时对苗基质和苗茎和叶的损伤,所以张开时抓取部分的顶端之间的距离必须要大于30mm。但是张角不宜过大,必须要在支架两端的延长线之间,可以有效的防止弹簧对抓取部分做无用功。在安装弹簧时可以不使用垂直的方向也可以向抓取部分的垂向倾斜,有利于提高弹簧对抓取部分作用力的利用效率,同时也增加了弹簧的使用寿命。

4.1.1 对于抓取部分张角和顶杆的设计

对于张角大小的设计就必须要提到顶杆的长度问题,顶杆不能过长但是也不可以过短。抓取部分根部的中心距为90mm,2个抓取边的长度为60mm,由于抓取部分顶部张开时间距长度必须 >30mm(图4先按间距为b=30mm计算)。

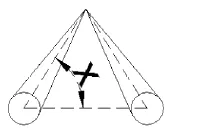

图4 机械手抓取部分(闭合时)

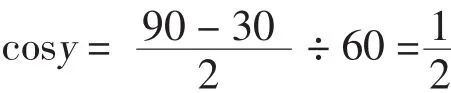

如图4所示,设底角的大小为x。

解得:x=41°

通过计算,顶端闭合时底角大小为41°,顶角的大小为,当张开时顶部距离为30mm时,底角的大小也随之改变:

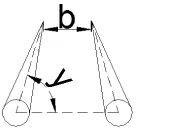

图5 机械手抓取部分(张开时)

如图5所示,设改变后的底角的大小为y。

可得:y=60°

由上式的计算可以得到机械手抓取部分的张角大小,抓取部分张开时,顶端之间的距离由顶杆平移的长度所决定,对于顶杆的设计不能过长,但是如果顶杆过短,在机械手作业当中,由于苗的长度是182mm左右,本设计是以一定的倾角去抓取被顶出来的苗,由此顶杆上半部的分支长度可以相对较短,因为这段顶杆的长度多少直接影响凸轮的设计。在抓取部分顶端未张开之前,顶杆顶端之间的距离为45mm,张开之后顶杆顶端之间的长度为60mm,最后将长度设定为60mm。

4.1.2 弹簧部分的设计

在弹簧的设计当中,由于基质是由土壤和一定的水以及一定的营养物质组成,由于之前所研究基质含水量在30%左右时基质的强度最强,在机械手对苗进行抓取时对基质的损伤降低。在这个基础上认为弹簧的拉力不应当过大,但是也不能太小。过大容易破坏基质,过小基质容易掉落。弹簧作为弹性元件,其性能的优劣对机器设备的性能及安全性有直接影响,特别是弹簧的动态特性及可靠性对保证机器设备的稳定工作具有十分重要的意义。在计算中可不考虑簧圈的振动,近似认为弹簧中各簧圈在任意时刻t的速度沿弹簧轴向呈线性分布。

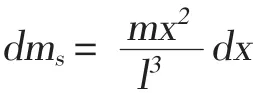

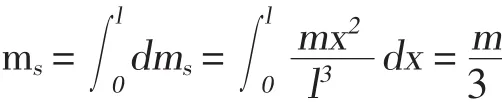

通过对弹簧的计算,对于弹簧距离支撑面的距离、活动机件在弹簧作用下的速度、整个弹簧的长度和弹簧的质量进行公式的推导得出

再对上式中的弹簧长度进行积分,得

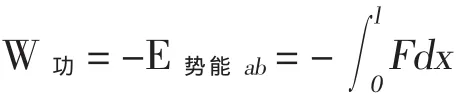

从上式可以看出,在计算时,考虑到弹簧自身质量对整个机械手运动的影响,在弹簧作用下机械手运动的抓取部分质量加上1/3的弹簧质量,作为虚拟活动机件质量,即认为弹簧是没有质量的运动体。当弹性体产生的形变量由a变为b时,弹力F对弹性体所做的变力功W为:

式中,为形变量由a变化到b时弹性势能的变化量,整理后,上式可写成:

也就是说,在忽略能量损耗的情况下,弹簧的弹力大小等于弹性势能与形变量的变化率[13-16]。再加上考虑到抓取装置的自重的情况下,将弹簧的弹力设定10N。

4.2 间歇轮和凸轮部分的设计

4.2.1 间歇轮部分的设计

图6 移栽机取苗机构中机械手间歇轮

间歇轮的设计,其中b轮为主动轮,a轮为从动轮。其中主动轮与从动轮之间的作用是由主动轮上凸起的圆柱对应卡在从动轮的凹槽内,从而由主动轮带动从动轮转动,在间歇轮转中主动轮转动1周,从动轮相应转动90°,在主动轮转动1周的时间内只有1/4的时间是在对从动轮做功。在剩下的3/4的时间内主动轮在空转,也因此实现了由主动轮对从动轮的间歇控制。间歇轮时间的具体控制,那是由主动轮转动的角速度来确定的。

4.2.2 凸轮部分的设计

顶杆部分的设计会涉及到凸轮的设计,顶杆将抓取部分顶开的这一过程中,顶杆的底端所移动的距离设为xmm。在顶杆的上端分支部分的单个长度为60mm(如图7所示)。图7中左图为抓取装置未被顶开时的运动简图,右图为抓取装置被顶开30mm时的运动简图。

图7 移栽机取苗机构中抓取装置

图8 移栽机凸轮状态

图8对应图7抓取部分闭合与张开的状态图,顶杆定位于抓取部分的中点处,因此2个状态时的抓取部分中点间的距离分别为45mm和60mm,抓取部分底端间的中心距为90mm。

设被顶开状态时的顶杆分支部分的垂直高度为b;未被顶开是的顶杆分支部分的垂直高度为a;2个状态时2个抓取部分中点连线的垂直距离为c;得:

由于基质上端面的边长为30mm,在设计时抓取部分顶端张开后的间距为30mm,在这样的情况下对凸轮的行程进行计算其结果是9.8mm。因为在计算时将抓取部分顶端张开后的间距设为30mm,在抓取苗的过程中会对苗造成不必要的损伤,所以将凸轮的行程由9.8mm改为10.0mm,以减少移栽过程中对苗所产生的不必要的损伤。

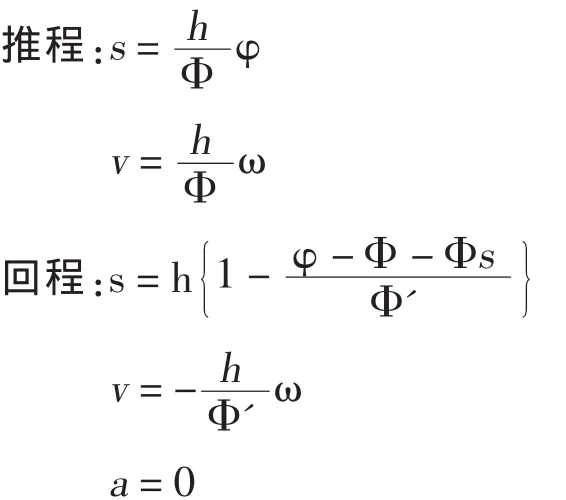

上述各式中,φ表示由推程起始点算起凸轮的转角。

凸轮轮廓线影响从动件,所以轮廓线的设计至关重要,如果没有设计好,会直接影响到从动件运行的准确性、有效性和耐久性。这其中的检验指标是压力角和轮廓线的曲率半径。

压力角是实际的轮廓线上随机的某一个点与其链接的从动件相接触时,前提是不计摩擦力的条件下,在这个点的法线与从动轮的速度的方向上的线所形成的夹角(锐角)。压力角是对凸轮与从动件之间力的传递特性好坏进行衡量的重要参数。在从动件上所受的力可以分为2个相互垂直方向上的力,一个是沿速度方向上的分力,另一个是垂直与速度方向上的力,其中沿速度方向的为有效的分力,而与其垂直方向上的是无效的分力。由于压力角的增大,从而使无效的分力增大,由此所产生的摩擦力也随之增大,降低了整个凸轮机构的工作效率,当压力角增大到一定的角度时,会使凸轮机构发生自锁现象。要使整个凸轮机构正常工作,所以必须规定压力角的许用值,许用值的值的大小是随着凸轮类型的变化而产生变化[17]。

为了使压力角的值减小,应当使凸轮的基圆半径的值增大,只是这样又会导致机构的体积变大。机构的尺寸特性和传力特性相互制约,应两者兼顾,在满足压力角条件的前提下,基圆半径取较小值。

4.3 间歇时间部分的设计

所设计的是一个凸轮间歇式取苗机构,在移栽苗的这一个周期的时间内要完成将苗从穴盘中顶出、抓取和投放这整个动作过程,所以时间的安排尤为重要。在抓取部分被凸轮顶开的这四分之一周期的时间内,要将苗从穴盘苗中顶出,所以在这四分之一周期的时间内要完成将苗顶出和机械手有机架带动到抓取苗基质的位置,其中机械手的抓取装置应处于张开的最大时刻。

图9 移栽机机械手中抓取装置(打开时)

随后间歇轮带动凸轮转动抓取部分由复位弹簧的拉力拉紧,从而使抓取部分将苗抓取,在这剩下的3/4周期的时间内,抓取部分将苗抓取,再由机架带动将机械手移动到相应的位置时,有1个空闲的鸭嘴对应,在凸轮转动1个周期回到最顶端时,将抓取部分顶开后接住机械手投放的苗,随后再由整个机架带动去抓取正在从穴盘苗中被顶出来的苗,在这一段时间内,穴盘苗要完成从原来的位置下降一格,并且顶杆要再次将穴盘中的苗顶出的动作过程。完成整个循环过程的一次循环。

5 结论

当前大部移栽机的机械手主要抓取的对象是穴盘苗的茎秆,但是夹取茎秆会对苗造成一定的损伤,从而降低移栽的质量和苗的成活率。

本研究设计的机械手主要抓取的对象是穴盘苗的基质,这样可以进一步减少移栽过程中对苗所产生的损伤程度,从而保证了一定的移栽质量和苗的成活率;使用凸轮和间歇机构在一定程度上保证了机械手的精度和耐久度;复位弹簧的选取也尤为重要,将保证其操作的精度和质量。

目前新疆生产建设兵团所面临的问题是劳动力的缺失,由于大部分的人从事第二、三产业,致使从事农业生产的劳动力不足,再者人工移栽不仅费时费力,而且成本也非常大,这样导致收获时农作物的成熟期不一致,不利于农业机械的统一收获。

本文通过对凸轮间歇式移栽机械手的设计,对新疆兵团的番茄、辣椒和棉花等经济作物大面积机械移栽具有良好的推动作用,并且提高效率,同时对整个新疆的农产品经济的发展有着重要的促进意义。

[1]张振国.穴盘苗移栽机自动取苗装置的设计与仿真[D].石河子大学,2013.

[2]卢勇涛,李亚雄,刘洋,等.国内外移栽机及移栽技术现状分析[J].新疆农机化,2011(3):29-32.

[3]张若宇,坎杂,江英兰,等.农业机器人在新疆兵团农业生产中的应用前瞻[J].农机化研究,2006(9):29-32.

[4]赵红丽,卢玉文.新疆兵团农业现代化水平及影响因素分析[J].兵团党校学报,2011(6):54-60.

[5]刘俊浩.新疆兵团农业经济体制改革回顾与展望[J].石河子大学学报(哲学社会科学版),2008(6):10-13.

[6]姚勇.新中国开发新疆的特殊道路——新疆生产建设兵团[J].新疆大学学报(哲学人文社会科学版),2007(6):72-77.

[7]张冕,姬江涛,杜新武.国内外移栽机研究现状与展望[J].农业工程,2012(2):21-23.

[8]潘启明.国内外移栽机技术现状和发展趋势[J].安徽农业科学,2013,31:12478-12479;12496.

[9]刘磊,陈永成,张茜.兵团移栽技术的应用与发展概况[J].农机化研究,2008(9):240-243.

[10]于向涛,胡良龙,胡志超,等.我国旱地移栽机械概况与发展趋势[J].安徽农业科学,2012(1):614-616.

[11]冯青春,王秀,姜凯,等.花卉幼苗自动移栽机关键部件设计与试验[J].农业工程学报,2013(6):21-27.

[12]韩长杰,杨宛章,张学军,等.穴盘苗移栽机自动取喂系统的设计与试验[J].农业工程学报,2013(8):51-61.

[13]闵建军,王时龙.多股螺旋弹簧动态计算分析[J].机械工程学报,2007(3):199-203.

[14]韩宝坤,黄华,殷兆辉.扭杆弹簧计算与优化[J].机械工程师,2003(8):64-66.

[15]王时龙,张明明,周杰,等.振动状态下螺旋弹簧运动状态模型[J].机械工程学报,2012(1):78-83.

[16]李香龙.自动控制中弹性器件的弹力计算方法[J].计算力学学报,2008(S1):99-101.

[17]姚海蓉.平面凸轮设计及运动仿真系统的研究[D].中国农业大学,2004.

2015—10—09

新疆农业大学校前期资助课题,项目编号:XJAU201409。

*通讯作者:张振国(1986-),男,山东滕州人,讲师,研究方向为农业机械装备创新与性能设计。E-mai:bigbearsun@163.com。