改性酚醛树脂基复合材料制动系统设计及分析

张春燕,何春霞,乔印虎,陈杰平,徐 壮

(1. 南京农业大学 工学院,江苏 南京 210031;2. 安徽科技学院 机械工程学院,安徽 凤阳 233100)

改性酚醛树脂基复合材料制动系统设计及分析

张春燕1,2,何春霞1*,乔印虎2,陈杰平2,徐 壮2

(1. 南京农业大学 工学院,江苏 南京 210031;2. 安徽科技学院 机械工程学院,安徽 凤阳 233100)

目的:为改善汽车制动系统对汽车行驶的安全性和停车的稳定性,设计和分析改性酚醛树脂基复合材料制动系统。方法: 以中高级轿车的制动系统为对象主要从结构和材料两个方面进行设计,以实验制得的改性酚醛树脂基复合摩擦材料作为制动块的材料,应用有限元软件ALGOR对其进行数值模拟,结合理论、实验和数值模拟结果分析其制动过程、材料性能及其他特性。结果: 硼化物改性酚醛树脂材料制动块的摩擦系数变化范围是0.45~0.48,而纯酚醛树脂制动块摩擦系数的变化范围为0.28~0.48。结论: 说明硼化物改性缩小了酚醛树脂摩擦系数的变化范围,从而改善了制动系统性能。

制动系统;摩擦磨损;数值模拟;改性酚醛树脂

随着人们生活水平的提高,人们对汽车的可靠性、舒适性和安全性提出了越来越高的要求,汽车制动系统是关键。因此,能够分析、设计出具有稳定、可靠、舒适、环保的制动器是改善汽车设计的一个很重要的环节[1-3],而各种新材料的应用使其成为可能和必然。酚醛树脂(PF)作为汽车摩擦材料在国内外已被广泛地研究。但是,酚醛树脂的脆性高,且耐热性差,致使刹车片的使用寿命较短及制动系统的制动性能较差[4]。

改性酚醛树脂基复合摩擦材料作为新型材料[5-7],用于汽车摩擦制动块,具有耐磨性好、噪音小、污染小、制动效果好、并能延长刹车盘使用寿命等特点,本研究尝试从结构设计和新型改性酚醛树脂基复合摩擦材料配置及应用两个角度着手提高汽车制动性能,并应用有限元分析软件对其进行数值模拟分析。

1 汽车制动系统的设计

1.1 浮钳盘式汽车制动系统设计及建模

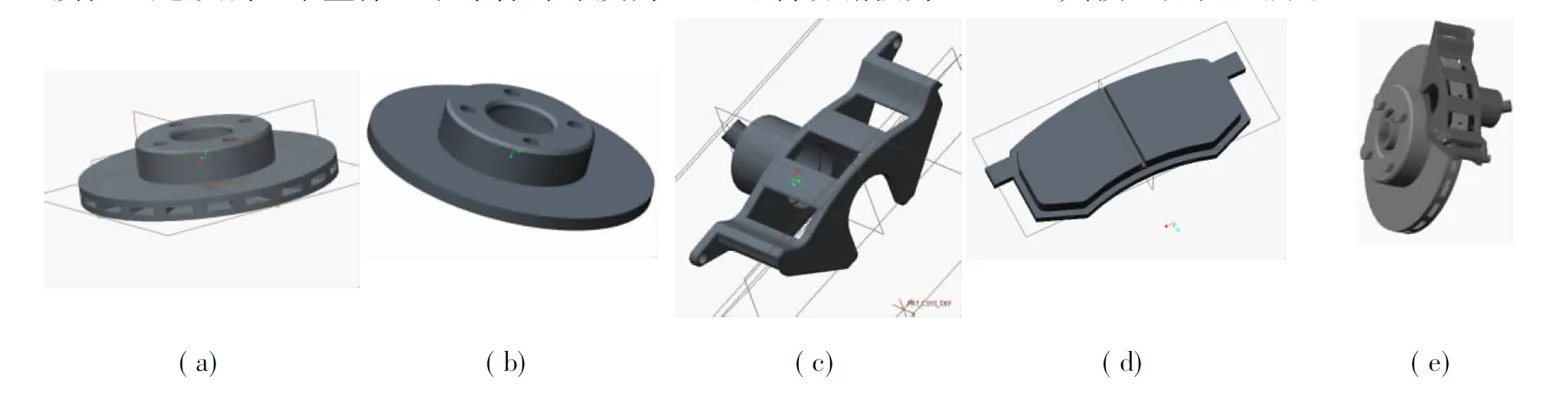

针对浮钳盘式制动器,采用的材料为HT250,结构为礼帽形,且盘为实心盘。制动钳一般由可锻铸铁(HKT370-12)锻造而成,少数用轻质合金压铸而成。制动块是由摩擦材料和底板两部分通过压嵌或铆接在一起形成一个整体。取摩擦片厚度为9 mm,制动底板为5 mm。其模型如图1所示。

图1 制动器主要零部件及装配模型

Fig.1 Main parts and assembly model of brake

(a)前制动盘 (b)后制动盘 (c)制动钳 (d)制动衬块 (e)前制动器

(a) Front brake disc (b) Rear brake disc (c) Brake caliper (d) Brake pad (e) Front brake

1.2 浮钳盘式汽车制动器制动力分配曲线分析

前、后轮制动器制动力的分配对汽车制动时方向的稳定性以及附着条件利用程度有着很大影响;所以它是设计制动系时必须要解决的问题;根据前面参数和制动力分配系数,使用MATLAB编制程序导出汽车制动力分配曲线如图2所示[8-10]。当I线与β线相交时,前、后轮同时抱死;当I线在β线下方时,前轮先抱死;当I线在β线上方时,后轮先抱死。由前面可求得;Ff1=FB1=φZ1=0.7×12360=8652N;Ff2=FB2=φZ2=0.7×7080=4956N。由分配曲线可知,I线(满载)与β线相交时,Ff1、Ff2的值与理论求得基本相同。通过该图可知相关参数和制动力分配合理。其MATLAB制动力分配程序为:

F=0 ∶0.2 ∶20;hg=0.66;hg1=0.72;

G=19.1;G1=15.2;

L2=1.42;L21=1.48;L=2.85;

gg=(1/2)*(((G/hg)*sqrt(L2^2+4*hg*L*F/G))-(G*L2/hg+2*F));

gg1=(1/2)*(((G1/hg1)*sqrt(L21^2+4*hg1*L*F/G1))-(G1*L21/hg1+2*F));

c=0.66;

y=((1-c)/c)*F;

plot(F,gg,F,gg1,F,y);

xlabel('Ff1/KN');

ylabel('Ff2/KN');

title('该中级车制动力分配曲线');

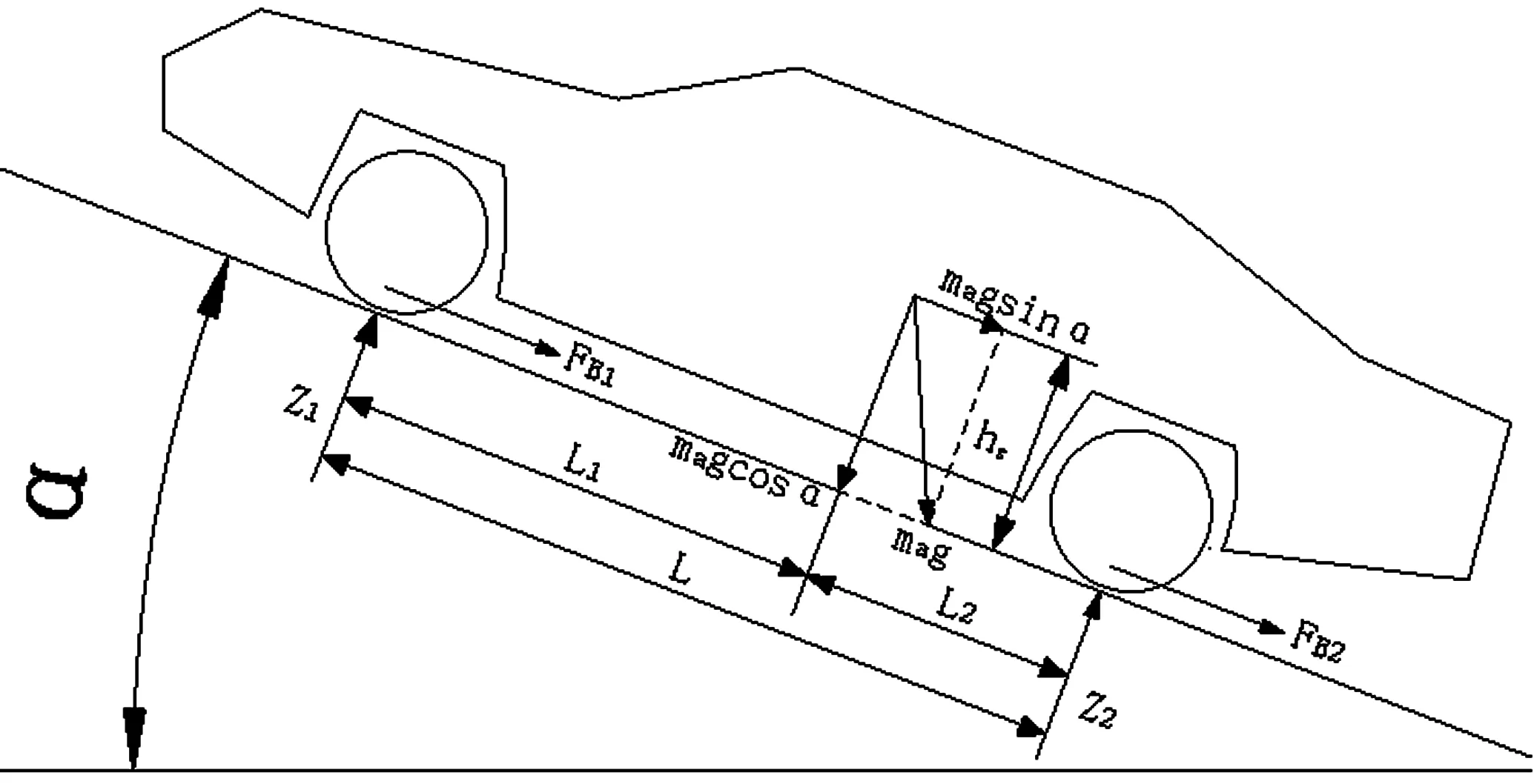

汽车上坡路上停驻时的受力简图如图3所示,经计算,α=24.30 °,α’=18.03 °,一般要求汽车的最大停驻坡度不小于16%~20%(9.1°~11.3°),满足要求。

图2 中级车前、后轮制动力分配曲线

图3 车辆停驻在上坡路时的受力简图

2 制动系统刹车衬片数值模拟实验

2.1 制动块材料选择

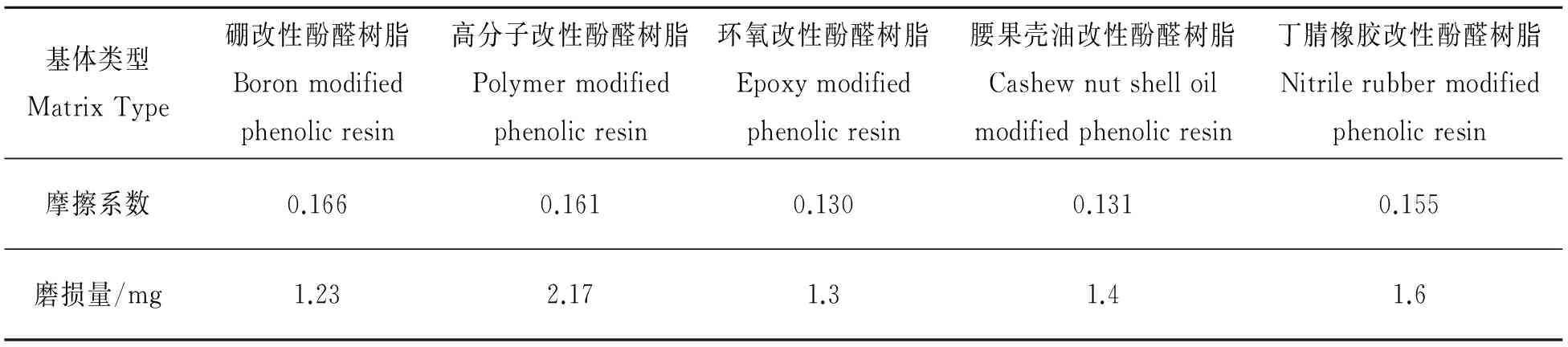

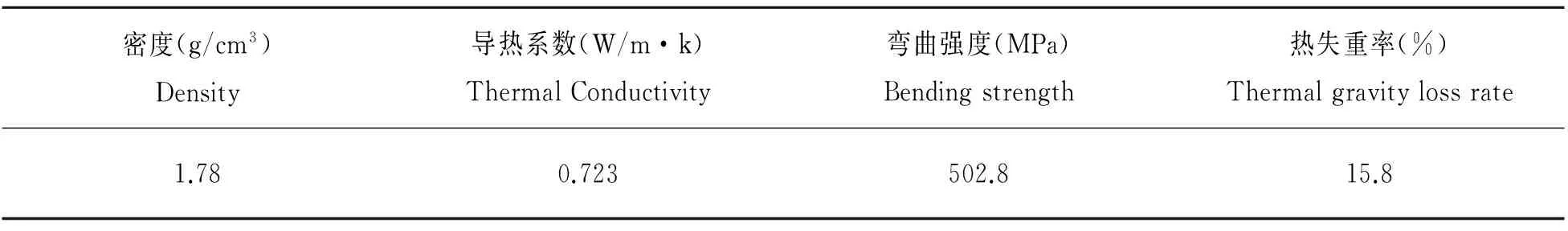

首先对比分析了硼改性酚醛树脂、环氧树脂改性酚醛树脂、腰果壳油改性酚醛树脂、高分子改性酚醛树脂和丁腈橡胶改性酚醛树脂五种基体对摩擦材料性能影响如表1所示。结果表明:硼改性酚醛树脂基摩擦材料的摩擦系数最大、磨损量最小,分别为0.166和1.23 mg。然后应用硼改性酚醛树脂基复合材料制备试样并通过热重分析仪等测定其性能,如表2所示,为提高测量准确度,表中数据是连测3次取平均值而得。最后应用改硼改性酚醛树脂基复合材料设计制动块的计算机模型。

表1 基体对材料摩擦性能的影响[11]

表2 设计制动块用硼改性酚醛树脂基复合摩擦材料性能参数

2.2 实验原理及方法

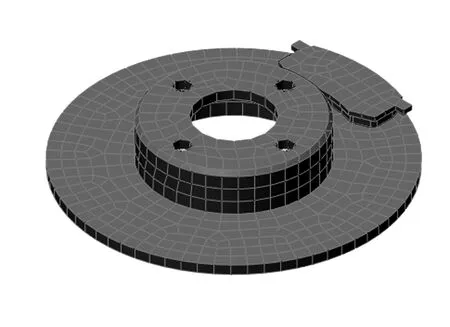

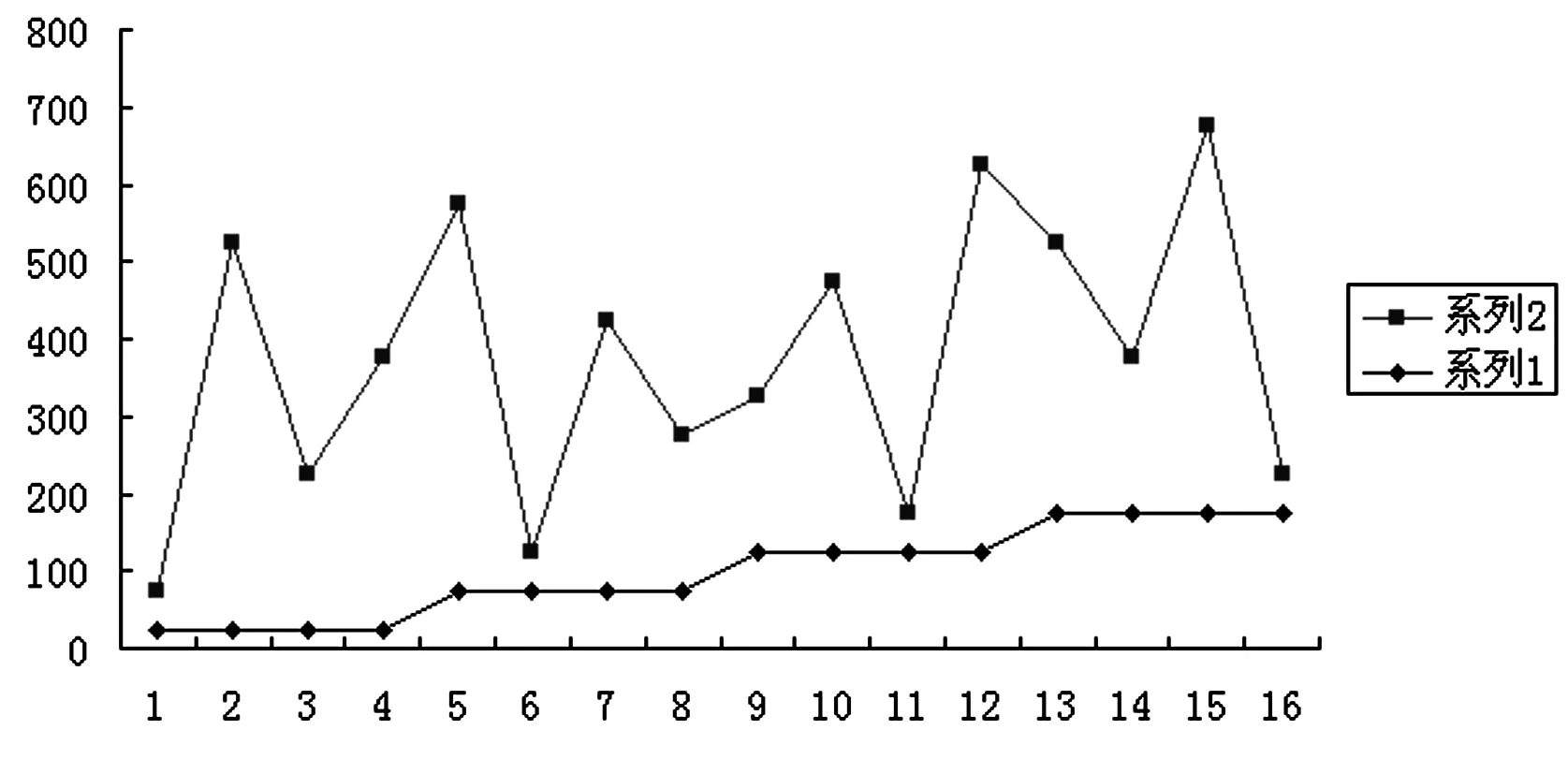

为使数值模拟更接近实际情况,建立了制动块以及与其产生接触摩擦运行的转盘两个有限元模型,如图4所示。制动块的材料选用硼改性酚醛树脂基复合摩擦材料,制动转盘选用HT250,并输入不同的温度和载荷进行模拟分析,其温度载荷曲线如图5所示。

其中紫色的曲线表示载荷,蓝色的曲线表示温度,设置为面接触,转速为5.45 m/s,接触时间为3600 s,动摩擦系数为0.166等进行相关参数设置并仿真分析其制动块和转盘在运转过程中的综合性能。

图4 制动块及转盘有限元模型

图5 模拟环境中的温度和载荷分布曲线

2.3 实验结果及分析

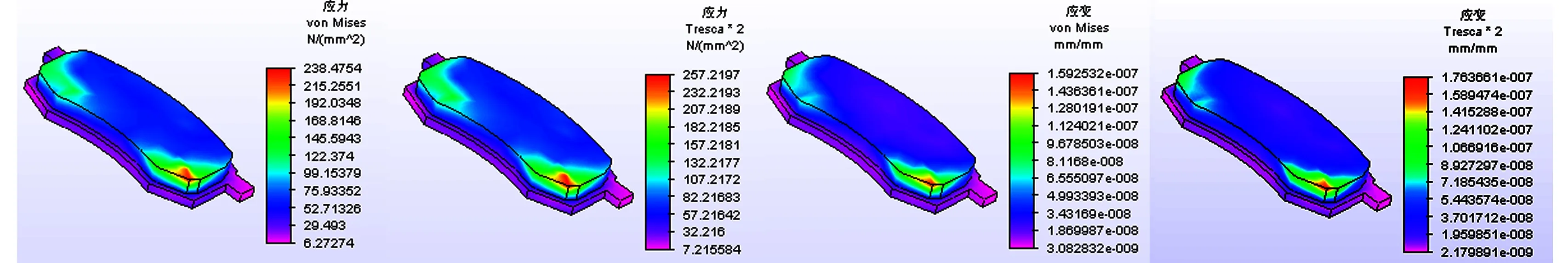

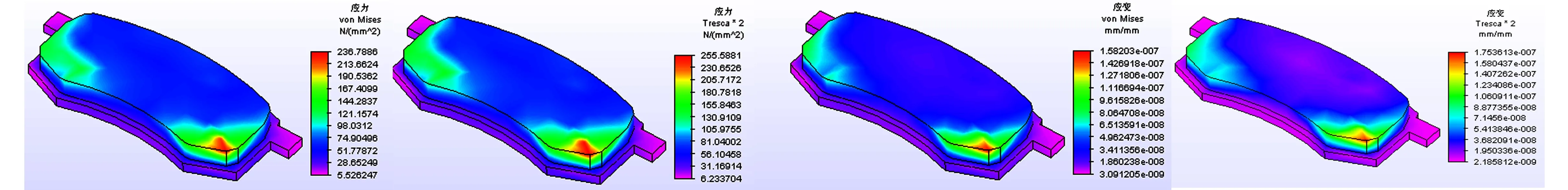

图6 制动块及转盘在不同载荷作用下的应力、应变等结果

图7 制动块在不同温度作用下的应力、应变等结果

图8 制动块在不同温度和载荷作用下的应力、应变等结果

分析结果如图6~8所示,通过分析得出硼化物改性酚醛树脂比纯酚醛树脂初始分解温度提高了130 ℃,剧烈分解温度提高了260 ℃;在100 ℃到350 ℃间摩擦系数最小为0.45,最大为0.48,而纯酚醛树脂摩擦系数的变化范围是0.28~0.48,说明硼化物改性缩小了酚醛树脂基材料摩擦系数的变化范围,使制动块的摩擦稳定性得到改善,与刘军恒等[12]实验结果硼改性酚醛树脂摩擦性能最佳基本相同。

3 结论

文章以中级轿车制动系统为研究对象对其进行设计和分析,主要工作及结论如下:

(1)依据制动系统各项要求设计并建立了浮钳盘式汽车制动系统及主要零部件的三维模型,应用MATLAB编程绘制出该车辆的实际制动力分配曲线;

(2)通过对制动块和制动盘数值模拟分析,制动块的材料对其摩擦性能有显著影响,其中硼化物改性酚醛树脂基材料制动块的摩擦系数变化范围是0.45~0.48,而纯酚醛树脂制动块摩擦系数的变化范围为0.28~0.48,说明硼化物改性缩小了酚醛树脂摩擦系数的变化范围,使其制备的制动块摩擦性能更稳定;

(3) 最后对制动性能进行分析也都满足要求,基本达到了设计预期目标。

[1]唐平.轿车制动系统的设计与优化[D].成都:西华大学,2012.

[2]乔印虎,陈杰平,易勇.基于AD7202采集卡的磁流变振动实验台研制[J].安徽科技学院学报,2008,22(6):28-31.

[3]陈杰平,李进,乔印虎.圆环形薄板大挠度变形有限元分析比较研究[J].安徽科技学院学报,2016,50(2):32-38.

[4]LI Wen-bin, HUANG Jian-feng, FEI Jie, et al. Novel approach to studying the influence of surface structure on tribological properties of Carbon fabric reinforced phenolic composites[J]. Tribology International, 2015, 81(1): 209-214.

[5]TIROVIC M, SARWAR G A. Design synthesis of non-symmetrically loaded high-performance disc brakes:Part 2:Finite element modelling[J]. Proceedings of the Institution of Mechanical EngineersJournal of Rail and Rapid Transit, 2004, 218(2): 89-104.

[6]黄俊钦,林有希.耐高温改性酚醛树脂基复合摩擦材料研究进展[J].工程塑料应用,2014,42(1):116-120.

[7]刘涛,曾黎明.摩擦材料用改性酚醛树脂的研究进展[J].塑料科技,2008,36(12):84-88.

[8]王爱国,秦炜华.基于多体模型的EPS和ABS协调控制研究[J].安徽科技学院学报,2016,30(2):39-46.

[9]吴良义,罗兰,温晓蒙.热固性树脂基体复合材料的应用及其工业进展[J].热固性树脂,2008,23(z1):22-31.

[10]杨叔子,杨克冲.机械工程控制基础[M].武汉:华中科技大学出版社,2011:80-117.

[11]葛波,何春霞,刘军恒,等.碳粉粒度对腰果壳油改性PF基摩擦材料性能的影响[J].工程塑料应用,2015,43(5):7-12.

[12]刘军恒,何春霞,刘静,等.硼改性酚醛树脂与丁腈橡胶比例对摩擦材料性能的影响[J].农业工程学报,2013,29(18):84-89.

(责任编辑:李孟良)

Design and Analysis of Braking System with Composites Based on Modified Phenolic Resin

ZHANG Chun-yan1, 2, HE Chun-xia1*, QIAO Yin-hu2, CHEN Jie-ping2, XU Zhuang2

(1. College of Engineering, Nanjing Agriculture University, Nanjing 210031, China;2. College of Mechanical Engineering, Anhui Science and Technology University, Fengyang 233100, China)

Objective: To improve the safety of automobile braking system and the stability of parking, the braking system of high-class cars was mainly designed from two aspects of structure and materials. Methods: Specifically, it means the modified phenolic resin-based composite was used as the material of the braking block and simulated by ALGOR to analyze the braking process, material properties and other characteristics. Results: The results showed that the friction coefficient of the braking block of boron modified phenolic resin material is 0.45 ~ 0.48, while the friction coefficient of pure phenolic resin braking block is 0.28 ~ 0.48. Conclusion: This indicates that the boride modification reduces the friction coefficient of phenolic resin and improves the braking system performance.

Braking system; Friction and wear; Simulation; Modified phenolic resin

2016-09-12

安徽省优秀青年基金重点项目(2013SQRL062ZD);安徽科技学院重点建设学科(AKZDXK2015C03);安徽科技学院自然科学基金一般项目(ZRC2016492)。

张春燕(1983-),女,陕西省靖边县人,硕士,讲师,主要从事复合材料及性能研究。*通讯作者:何春霞,教授,E-mail: Chunxiahe@njau.edu.cn。

U465.6

A

1673-8772(2016)06-0083-05