基于微观力学失效分析对碳纤维复合材料卫星支架杆件的优化设计

郑传祥,魏 双,陆 希,王 亮,吴嘉懿

(1. 浙江大学 化工系,杭州 310027,2. 上海卫星工程研究所,上海 200240)

基于微观力学失效分析对碳纤维复合材料卫星支架杆件的优化设计

郑传祥1,魏 双1,陆 希2,王 亮1,吴嘉懿1

(1. 浙江大学 化工系,杭州 310027,2. 上海卫星工程研究所,上海 200240)

使用国外先进计算软件MIC-MAC进行基于微观力学失效分析,对碳纤维复合材料卫星支架二力杆件进行优化设计。结果表明,与原有二力杆件相比,通过优化设计的二力杆件可以实现质量减重30%以上而强度保持不变。指出基于微观力学失效分析的优化设计在卫星复合材料结构上的普及应用,可大幅度减少卫星发射所需的燃料,将具有重要的意义和价值。

微观力学;失效分析;复合材料;杆件结构;优化设计

0 引言

天线结构作为任何卫星都不可缺少的星载设备,一般安装在卫星表面,为了完成不同的功能要求,往往需要多种卫星天线,如美国ACTS卫星上就包含着不同用途的反射天线、接收天线、遥控天线、C波段全天向天线等。此外,卫星上安装的大型抛物面天线等强方向天线要求在温度剧烈变化的空间环境中也能保持稳定的外形,这就要求使用线膨胀系数极小的材料,而碳纤维复合材料(CFRP)就可以通过选择碳纤维的单层铺设角、铺层比以及铺层顺序来获得满足一定强度、刚度且线膨胀系数极小的抛物面天线,此外太阳能天线需要很多支撑杆件以展开天线[1~9]。

在国内,自从1984年我国东方红1号卫星上首次使用CFRP以后,CFRP就在我国卫星结构件上得到了广泛的应用。目前,我国自行研制的卫星结构中已大量采用了CFRP结构,如卫星的主体骨架、外壳、太阳能电池板组件、桁架、天线、仪器安装板、支架等结构部件都在不断扩大使用CFRP,这与国外的进展情况大同小异。但是,我国在复合材料设计理论和计算软件方面差距还比较大,目前国内的计算方法主要以有限元计算宏观力学强度为主,而基于微观力学分析的研究尚处于起步阶段。本设计研究使用国外的先进计算软件MIC-MAC,进行基于微观力学失效MMF分析的优化设计,对卫星杆件进行轻量化设计[10~12]。

1 优化计算

1.1 基于微观力学失效MMF分析的原理

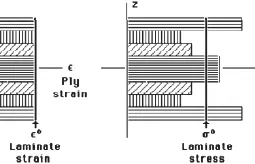

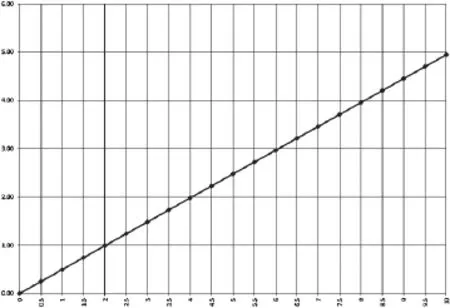

复合材料因其可设计性、高比强度和高比刚度而广泛应用于航空航天等各类飞行器上。区别于常规的各向同性材料,复合材料在外载荷作用下,各层上的应力大小相差很大,高应力层并不比低应力层危险。如图1所示为受到单向拉伸的层合板应力分布情况,在相同应变条件下,各层复合材料上的应力分布相差很大,0°纤维上的应力最大,而纤维90°分布的那一层最小,但是哪一层首先失效则无法用常规的各向同性材料上的应力大小准则来判定,即应力最大的那一层并不一定会首先失效,而应力最小的那一层并不一定最安全,完全有可能先失效,因此需要对复合材料结构进行微观力学逐层失效(MMF)分析,才能确定哪一层首先失效。

图1 复合材料层合板单向拉伸应力与应变情况Fig.1 Strain and stress of composite laminate under unidirectional stretch

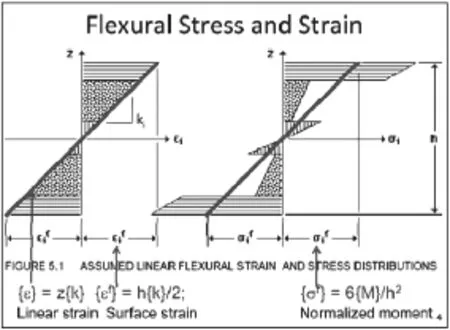

图2 复合材料层合板弯矩作用下应力与应变情况Fig.2 Strain and stress of composite laminate under bending moment

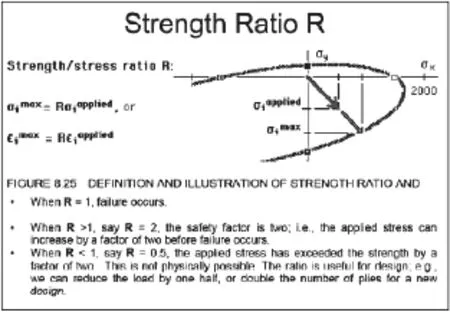

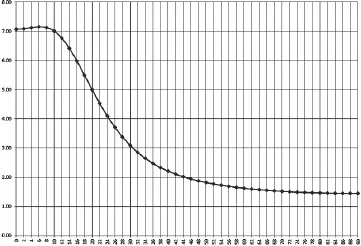

图3 复合材料强度因子RFig.3 Composite material strength ratio R

图2 为复合材料层合板在受到弯矩作用下的发生应变的情况,粗斜线为应变和平均应力,在各向同性材料上应力线与应变线是比例关系,其比例为弹性模量,但是在各向异性的复合材料上,应变线只是一条虚拟的应力线,实际各层上的应力分布是与纤维分布相关的一组应力,同样地,并不一定应力最大的地方最危险或应力最小的地方最安全,而是进行每一层的强度分析才能确定是否安全。这个分析就是基于微观力学失效MMF分析。由于对复合材料每一层进行微观力学失效分析的计算过程十分复杂,复合层数多了以后本构关系的计算基本上无法用一般的方法计算,而需要借助专门的计算软件进行计算。同样复杂的还有复合材料的强度理论,目前有多种强度理论用于复合材料失效判断,最著名的是Tsai-Wu强度理论,由斯坦福大学航空航天系的Stephen W. Tsai和Wu共同提出。本设计研究应用的软件即是采用此强度理论[11,13~16]。

为了简化失效的判别,本设计研究分析引入强度因子R,图3为复合材料的强度因子R的定义,R为最大允许应力(应变)/实际应力(应变)之比,当R>1的时候,该层复合材料是安全的,当R<1的时候,该层复合材料是不安全的,所以R=1是一个临界状态,为了使结构安全,R必须>1[17]。

1.2 分析优化方法

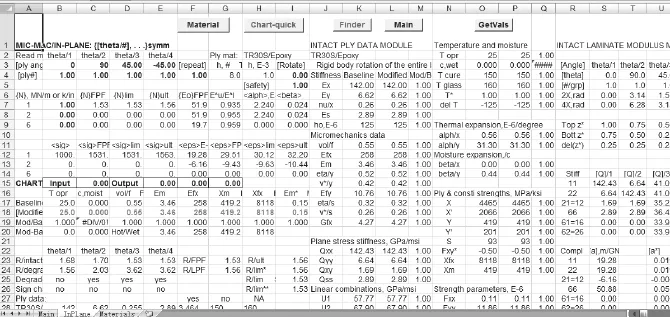

分析优化方法采用基于Excel强大的计算功能编写而成的MIC-MAC计算软件,该软件是一款由美国斯坦福大学航空航天系终身教授、美国工程院院士Stephen W. Tsai编写的用于复合材料计算的专用软件。其主界面如图4所示。

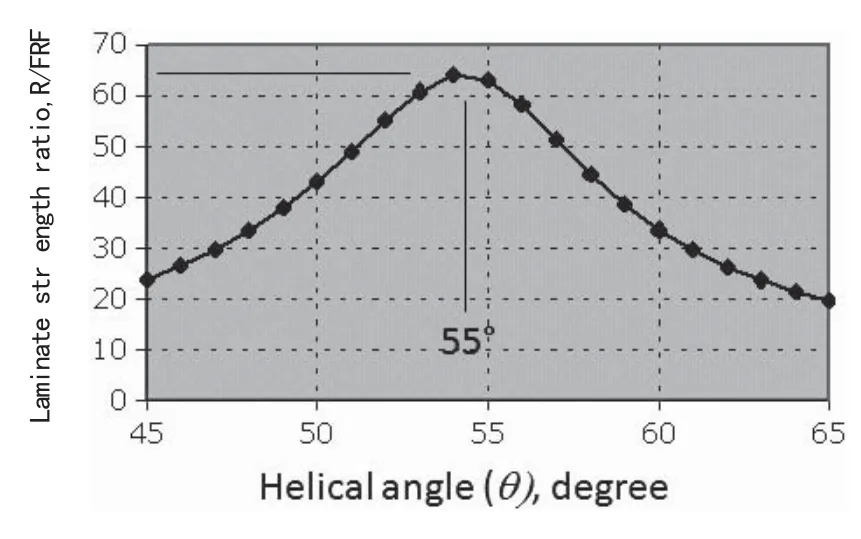

点击打开后的界面如图5所示,一共有10 个功能模块可供选择。材料可以从软件自带的库里选择,也可以自行定义材料,图5是整个MICMAC软件展开时的形状,其中数据和功能可从Finder按钮找到需要的数据。图6是计算结果实例,对于不断变化的纤维角度,可以显示有一个最佳的敷设角度,使得R值最大,也即最安全。

对于轴类、杆件类、管道类等构件,当受到载荷时,可以找到一个角度,在这个角度下,R的值最大,如图6所示,当纤维敷设角度约55°时R值最大。

图4 MIC-MAC软件界面Fig.4 MIC-MAC Software Interface

图5 MIC-MAC软件输入和输出界面Fig.5 MIC-MAC Software Input and Output

图6 随着纤维敷设角度变化的R值Fig.6 R Value is Changing with the Change of Fiber Ply Angle

2 某卫星杆件的优化设计

2.1 设计条件

根据某研究所提供的杆件载荷情况,原杆件直径50 mm,长度1 000 mm,两端受拉力1×105N,敷层方式为(0°/45°/-45°/90°)7,壁厚为2.8 mm,用T300/5208材料。

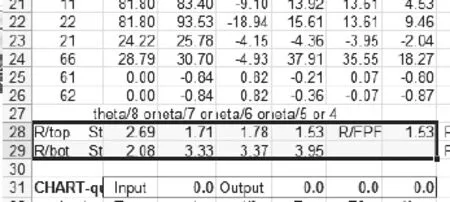

用MIC-MAC软件先对该杆件进行一些计算,首先按照(0°/45°/-45°/90°)7的敷设方法,计算该结构的可靠性。由于是非对称敷设层合板,采用MIC-MAC软件中的GenLam计算模块,一共7层。载荷需要将目前的集中载荷换算成单位长度的载荷,此处换算以后为0.64 MN/m。

计算结果如图7所示,最小R值为1.53,有一定裕量。

如果将敷设层数(0°/45°/-45°/90°)7从7组重复减少为6 组重复,即(0°/45°/-45°/90°)6,再看一下计算结果,如图8所示,可见减少4层厚度,其安全性还是能满足要求的。

2.2 对该杆件的优化结果

从以上的计算可以看出,目前杆件有较大的安全裕度。另一方面,目前的敷设角度是否最合理,我们通过计算进行优化比较,以得到最小的复合层数,能够在保证强度需要的前提下,最大限度减轻质量。

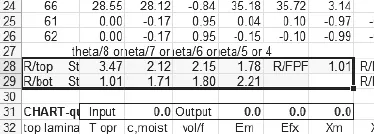

第一个优化组合,拟采用对称复合敷设方法,以复合层数为变量(即从复合次数从1次到6次,或者更多),R为结果进行计算,输入计算条件: ,计算结果如图9所示,可以看出,只要2层对称复合,即2×2×4=16 层以上即可达到R在1以上,层数可以减少10 层。

再计算当敷设角度变化时,在什么角度下,需要的层数最少。因为对于单向拉伸的杆件来说,90°敷层没有必要,所以按照以下方式敷层(0°/θ°/-θ°),可以得出在什么角度下,强度最大。输入的时候,以角度θ为变量,从0°到90°变化,以R为输出结果,计算结果如图10所示。可以看出,在10°以下,轴向强度均很高,以后依次下降,到90°的时候轴向强度最低。

再计算当敷设角度为(0°/45°/-45°)时最小所需的敷设层数。输入参数与前面相似,以复合层数为变量(即复合次数从1到6 次,或者更多),R为结果进行计算,计算结果如图11所示。可以看出,只要2×2×3=12 层对称敷设后,其强度即可达到要求,即R>1;达到1.5的时候也只要18 层。

图7 R的计算结果Fig.7 R Calculated Result

图8 R的计算结果Fig.8 R Calculated Result

图9 R的计算结果输出Fig.9 Output of R Result

图10 R的计算结果输出Fig.10 Output of R Result

通过以上比较可以看出,在承受轴向单向载荷的情况下,(0°/45°/-45°)的敷设方法可以比(0°/45°/-45°/90°)的敷设方法少4 层。如果与某研究所目前的敷设层数相比,则可以减少16 层。当然这是在仅仅单向拉伸的情况下的简单比较,实际载荷可能会更加复杂,需要考虑的裕量可能更多,因此敷设要求会有所不同。

图11 R的计算结果输出Fig.11 Output of R Result

3 结论

从以上的优化计算可以看出,对于卫星支架等二力杆件,在受到单向载荷的作用下,(0°/45°/ -45°/90°)对称敷设方法强度优于(0°/45°/-45°/90°)非对称敷设方法,(0°/45°/-45°)s对称敷设,优于(0°/45°/-45°/90°)对称敷设方法。

与未经优化的原杆件相比,在承受同样拉伸力作用下,采用相同的T300/5208材料,层数可以从28 层降低到18 层,质量减轻可达35%。

[1]王海明, 赵 华, 杨文涛. "资源一号"卫星某星敏支架力学性能分析[J]. 航天器环境工程, 2007, 24(3): 168-173.

[2]赵秋艳, 沃西源. 复合材料在国内外卫星结构上的应用概况[J]. 航天返回与遥感, 2000, 21(1): 53-57.

[3]JORGE A. C. AMBRÓSIO, MARIA AUGUSTA NETO AND ROGÉRIO PEREIRA LEAL, OPTIMIZATION OF A SATELLITE WITH COMPOSITE MATERIALS[M]. MATHEMATICAL SCIENCES PUBLISHERS, 2007: 1 397-1 419.

[4]Han Jianping, Qin Yingjie, Gao Wei, et al. MinEffects of thermal cycling on mechanical and physical properties of high performance carbon/epoxy composites applied to satellite antenna, Proceedings of the International Astronautical Congress[J]. IAC, 2014, (8): 5 859-5 866.

[5]顾元宪, 亢战, 赵国忠, 等. 卫星承力筒复合材料的优化设计[J]. 宇航学报,2003,24(1): 88-91.

[6]陈昌亚, 郑晓亚, 姜晋庆. 卫星结构优化设计的建模问题[J]. 机械科学与技术, 2005, 24(1): 66-69.

[7]李威, 郭权锋. 碳纤维复合材料在航天领域的应用[J].中国光学, 2011, 4(3): 201-212.

[8]林益明, 杨宝玉. 三维编织复合材料在卫星支架的应用[J]. 航天器工程, 2002, 11(4): 29-33.

[9]T. Gerhard, C. Friedrich. Mechanical fastening of carbon composite tubes, numerical calculation of axial loading capacity and experimental verification[J]. Composites: Part B, 2014, 67: 391-399.

[10]Hana, P., Inneman, A., Daniel, V., et al. Mechanical properties of carbon fiber composites for applications in space[M]. Proceedings of SPIE-The International Society for Optical Engineering, 2015: 9 442.

[11]Stephen W. Tsai. Composite design: Strength and life prediction[M]. 2012.

[12]陈烈民. 卫星结构的优化设计[J]. 航天器工程, 1999, 8(3): 1-7.

[13]周志成, 曲广吉, 黄海. 某卫星平台多结构工况下的优化设计[J]. 北京航空航天大学学报, 2009, 35(7): 821-823.

[14]陈昌亚, 王德禹. 集主承力结构与大容量储箱支架于一体的卫星主承力筒结构研究[J]. 空间科学学报, 2005, 25(2): 149-153.

[15]C. Soutis. Carbon fber reinforced plastics in aircraft construction[J],Materials Science and Engineering A, 2005, 412: 171-176.

[16]F.L. Matthews, G.A.O. Davies, D. Hitchings, et al. Finite Element Modelling of Composite Materials and Structures[M]. Woodhead Publishing Ltd., 2000.

[17]West Stephen, White Charles, Celestino Chris, et al. Design and testing of deployable carbon fiber booms for cubesat non-gossamer applications[M]. 56th AIAA/ASCE/ AHS/ASC Structures, Structural Dynamics, and Materials Conference, 2015.

Optimal design of carbon f ber composite rod in satellite based on micro-mechanical failure

ZHENG Chuan-xiang1; WEI Shuang1; LU Xi2; WANG Liang1; WU Jia-yi1

( 1. Zhejiang University, Hangzhou 310058; 2. Shanghai Satellite Engineering Research Institute, Shanghai 200240 China )

Using MIC-MAC software, Macro-mechanics failure is used to assess strength of fiber material composite material. The paper found the lighter quality of rods in satellite after optimal design based on micromechanics failure analysis. It can reduce 30% quality for one rod after optimal design and the strength keep same as original structure. This research result can be applied in satellite and reduce the fuel used for emitting the satellite.

micro-mechanics; failure analysis; composite; rod structure; optimal design

V260.5; V258

A

1007-9815(2016)01-0029-05

定稿日期:2016-02-25

上海航天科技创新基金(SAST201423)

郑传祥(1968-),男,浙江绍兴人,教授,博士,主要从事复合材料结构设计与强度计算,(电子信箱)zhchx@ zju.edu.cn。