600MW超临界机组低压转子叶片开裂分析

秦承鹏,李梁

(西安热工研究院有限公司,西安710032)

600MW超临界机组低压转子叶片开裂分析

秦承鹏,李梁

(西安热工研究院有限公司,西安710032)

通过宏观形貌检查、化学成分分析、力学性能试验、金相组织检验、扫描电镜及能谱分析等对某600MW超临界机组汽轮机低压转子开裂的1Cr12Mo制次次末级叶片进行了试验分析。结果表明:叶片材料塑性偏低、冲击韧性较差,在高速运行中离心力形成的拉应力和蒸汽中Cl-、S2-等腐蚀介质的共同作用下,裂纹在应力集中的蚀坑部位萌生,然后从叶片出汽侧向叶片中部横向扩展,最终导致叶片发生应力腐蚀开裂。

汽轮机;低压转子;叶片;1Cr12Mo;应力腐蚀

某电厂6号机组汽轮机为国产引进技术,由哈尔滨汽轮机厂有限责任公司生产制造。汽轮机为600MW超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机,型号为CLN600-24.2/566/566。电厂在机组例行检修时,发现该机组汽轮机1、2号低压转子次次末级叶片存在多处裂纹。该机组自投产至发现叶片开裂已累计运行约41 000 h,其间运行参数正常。

叶片材料为1Cr12Mo钢。1Cr12Mo钢是一种含12%(质量分数,下同)Cr的马氏体耐热不锈钢,它是在美国AISI 403钢的基础上适当提高Mo元素的含量以抑制其回火脆性改进研制而成,具有较高的室温强度,较高的韧性和冷变形能力,较高的热强性和耐蚀性[1-4]。为查明叶片开裂原因,避免事故发生,本工作对开裂的叶片进行了试验分析。

1 理化检验

1.1 宏观形貌检查

由图1可见,裂纹位于叶片出汽侧,距离叶根150 mm,开裂长度约20 mm。由图2可见,叶片出汽侧存在1处直径2 mm,深1.5 mm的蚀坑,裂纹起裂部位位于蚀坑底部,沿叶片横向由出汽侧向内扩展,即裂纹扩展方向垂直于叶片高速运转过程中的离心拉应力方向。

1.2 化学成分分析

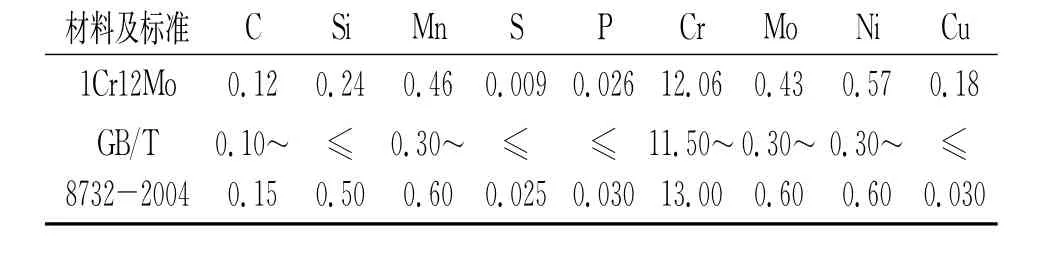

根据GB/T 223-2008《钢铁及合金化学成分分析方法》对送检的叶片进行湿法化学成分分析,结果见表1。由表1可见,叶片化学成分基本符合GB/T 8732-2004标准的要求。

表1 叶片化学成分分析结果(质量分数)Tab.1 Chemical composition of 1Cr12Mo steel(mass)%

1.3 室温拉伸试验

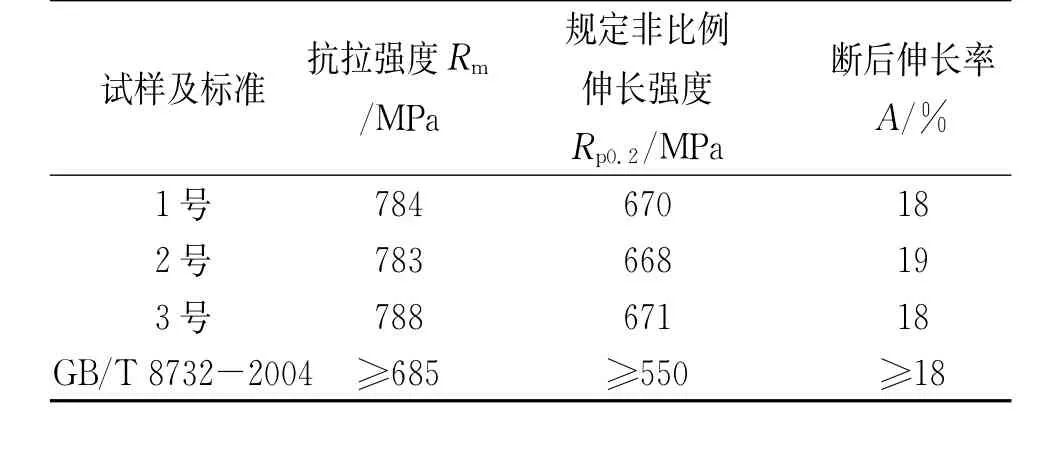

在叶根部位制取ø5 mm的纵向圆棒拉伸试样,依照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》在SANS CMT5205型电子拉伸试验机上进行室温拉伸试验,结果见表2。

表2 室温拉伸试验结果Tab.2 Results of room temperature tensile test

由表2可知,叶片的室温拉伸性能满足GB/T 8732-2004的相关要求,但断后伸长率已接近标准下限值,说明其塑性较差。

1.4 冲击试验

在叶身处制取冲击试样,依照GB/T 229-2007《金属材料夏比摆锤冲击试验方法》在RTP450型试验机上进行冲击试验。结果表明,叶片材料的冲击吸收能量KV2为32 J,远低于标准GB/T 8732-2004对1Cr12Mo钢冲击吸收能量KV2≥78 J的要求,可见该叶片的冲击韧性较差。

1.5 硬度试验

按照标准GB/T 231-2009在HB-3000C型布氏硬度试验机上对叶片试样进行硬度检验,采用ø5 mm的硬质合金小钢球,试验力7.5 k N,保持时间12 s,结果见表3。由表3可见,叶片的硬度满足标准要求,但接近标准上限值。

表3 硬度试验结果Tab.3 Results of hardness test HBW

1.6 金相组织检验

从叶片开裂部位取样,按照DL/T 884-2004《火电厂金相检验与评定技术导则》制备金相试样,采用FeCl3+HCl水溶液浸蚀,依据GB/T 13299-1991《钢的显微组织评定方法》在OLYMPUS GX71金相显微镜下观察试样的金相组织。由图3~4可见,叶片基体组织为回火马氏体,未发现铁素体、黑色晶界、粗晶等异常组织,金相组织正常。叶片主裂纹垂直于叶片拉应力方向沿晶界扩展,裂纹尖端的主裂纹分叉明显,并伴随有次生裂纹。

1.7 扫描电镜观察及能谱分析

由图5可见,裂纹源位于叶片出汽侧边缘的蚀坑处,裂纹萌生后在应力作用下沿叶片横向扩展,裂纹源处未见明显的疲劳贝纹线[5],裂纹扩展区域断口呈冰糖状形貌,且存在大量的沿晶二次裂纹,表明叶片开裂部位是裂纹沿晶界扩展造成的脆性开裂。

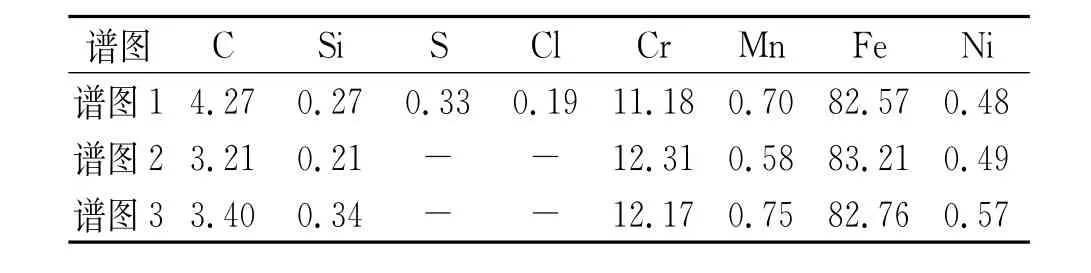

采用Fei Quanta400 HV型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)对已开裂部位断口进行能谱分析,结果见图6和表4。由图6和表4可见,裂纹尖端的原奥氏体晶界处出现了Cl、S等腐蚀性元素的富集。而Cl、S等腐蚀性元素在晶界处的富集会造成晶界结合强度降低,导致裂纹容易在晶界处萌生并沿晶界扩展。

由图7可见,除断口两侧边缘部位具有韧性断裂特征外,80%以上面积的断口无明显塑性变形,呈沿晶脆性断裂特征,可见该叶片材质呈脆性状态。同时,冲击断口的沿晶断裂特征亦表明该叶片材料的晶界强度明显低于晶内强度,晶界存在弱化。

表4 能谱分析结果(质量分数)Tab.4 The results of the energy spectrum analysis(mass)%

2 分析与讨论

次次末级叶片主要承受由于叶片高速运行过程中离心力产生的沿叶片纵向的拉应力。通常状态下,1Cr12Mo不锈钢具有良好的耐蚀性,表面会形成一层致密稳定的氧化保护膜,但是当蒸汽中含有Cl-、S2-等腐蚀离子时,叶片表面的保护膜会受到侵蚀并且很快向纵深方向发展,使叶片产生腐蚀坑[6]。而叶片蚀坑的存在更容易造成Cl-、S2-等腐蚀性离子富集且减小叶型截面积,影响叶片的振动特性,从而造成更大的应力集中。该汽轮机次次末级叶片前后均布置有抽汽口,蒸汽湿度大且叶片经过抽汽口时不可避免地会因蒸汽压力的突变产生振动,此种振动会进一步加剧蚀坑部位的应力集中程度。

该叶片材料的断后伸长率接近标准下限,硬度接近标准上限,冲击吸收能量远低于标准要求,冲击断口为沿晶脆性断裂形貌,可见该叶片材料强度高、塑韧性较差,材料性能欠佳。

该叶片在拉应力及腐蚀性离子的共同作用下,裂纹在蚀坑处萌生并以沿晶方式垂直于拉应力方向由出汽侧向内逐步扩展,最终导致叶片发生应力腐蚀开裂。

3 结论

(1)该汽轮机次次末级叶片1Cr12Mo钢的强度高、塑韧性较差,冲击吸收能量远低于标准要求,材料性能欠佳;

(2)在拉应力和蒸汽中Cl-、S2-等腐蚀性离子的共同作用下致使该叶片发生应力腐蚀开裂。

[1] 袁达,方顺发.1Cr12Mo钢的高温回火脆性研究[J].热处理,2008,23(4):35-39.

[2] 林超光.汽轮机叶片用1Cr12Mo钢的化学成分和热处理[J].热处理,2014,29(3):47-53.

[3] 王乾峰,夏志龙.汽轮机叶片用1Cr12Mo钢成分与热处理工艺对冲击韧度的影响[J].热处理,2007,22(4):19-23.

[4] 徐增华.金属耐蚀材料第五讲马氏体不锈钢[J].腐蚀与防护,2001,22(5):229-231.

[5] 吴剑.不锈钢的腐蚀破坏与防蚀技术——(五)腐蚀疲劳[J].腐蚀与防护,1997,18(6):37-40.

[6] 姜涛,于洋.从失效案例探讨不锈钢的应力腐蚀问题[J].腐蚀与防护,2011,32(4):297-300.

Damage Analysis of Low-Pressure Rotor Blade of 600MW Supercritical Unit

QIN Cheng-peng,LI Liang

(Xi′An Thermal Power Research Institute Co.,Ltd.,Xi′an 710032,China)

The damaged third last stage blade made of 1Cr12Mo martensite stainless steel of low-pressure rotor in a 600MW supercritical steam turbine was analyzed by series of tests such as macro-appearance inspection,chemical composition analysis,mechanical property testing,scanning electron microscopy and energy spectrum analysis.The results show that the impact toughness and ductility of 1Cr12Mo blade is poor.Under the combined action of blade centrifugal tensile stress and corrosion medium containing Cl-and S2-,the crack was initiated at the blade corrosion pit and then extended along the transversal blade from blade steam outlet side,at last resulted the blade stress corrosion cracking.

steam turbine;low-pressure rotor;blade;1Cr12Mo;stress corrosion

TG174

:B

:1005-748X(2016)11-0936-03

10.11973/fsyfh-201611018

2015-09-03

秦承鹏(1985-),工程师,硕士研究生,主要从事火力发电厂锅炉压力容器检验、金属监督及电站部件失效分析等工作,029-82002713,qinchengpeng@tpri.com.cn