某平台生产水管线的腐蚀失效原因

王维锋,杨浩波,李淑姣

(1.中海石油(中国)有限公司深圳分公司陆丰油田作业区,深圳518067;2.中海石油(中国)有限公司深圳分公司生产作业部,深圳518067)

某平台生产水管线的腐蚀失效原因

王维锋1,杨浩波1,李淑姣2

(1.中海石油(中国)有限公司深圳分公司陆丰油田作业区,深圳518067;2.中海石油(中国)有限公司深圳分公司生产作业部,深圳518067)

通过调研某平台生产水管线的工况,结合失效管段的腐蚀形貌和失效特征,使用能谱分析(EDS)和X射线衍射技术对腐蚀产物的成分和组成进行分析。结果表明:旁通管线停用期间存在腐蚀性介质、介质中存在硫酸盐还原菌(SRB)、溶解氧和CO2的共同作用导致了平台生产水管线的失效,其中SRB腐蚀是管线失效的主要原因。

生产水管线;腐蚀形貌;腐蚀产物;失效原因

某海上油田所在海域水深约132 m,于2005年6月正式投产,包括一座钻井生产平台(DPP)和一座井口平台(WHP),两者之间采用40 m栈桥连接。WHP及DPP的生产原油在DPP经过一级脱气、脱水后仍含有少部分水,此原油再通过原有海底管线输往此中心平台进行进一步处理。

此次失效的管段为中心平台生产水缓冲罐液位控制阀的旁路管线。管线服役时间为2005.6~2012.9,2013年8月期间,管线内部发生严重腐蚀,并出现多次穿孔泄漏。管道穿孔有30余处,腐蚀失效的管线长约有12 m。腐蚀和穿孔失效给生产带来诸多不便,增加了定期清理旁通管线内液体和腐蚀产物的频率和工作量。因此需要进一步明确管道发生腐蚀和泄漏的原因。

本工作通过收集和分析管线的运行数据,同时剖开腐蚀管线,进行宏观和微观形貌观察,对不同特征的腐蚀产物进行分析,以掌握失效管线腐蚀特征和规律,明确了导致生产水管线腐蚀和泄漏的主要原因,并阐述了腐蚀失效的过程和机理。

1 理化检验

1.1 失效位置与运行情况

由图1可见,失效管段为中心平台生产水缓冲罐液位控制阀的旁路管线。缓冲罐内存储的介质是来自油气水分离后的生产外排水,该旁通管线在控制阀维修期间使用。缓冲罐内流体处于流动状态,有缓蚀剂加注。根据平台原始记载资料,失效管线材料为符合ASTM标准的B级无缝钢管。旁通管线正常生产时液体在管道内基本不流动,无药剂加注。管线服役工况如下:压力580 kPa;死水区,无液体流动,所连管线流速为400 m3/h;所接管线温度为80℃,旁通管线内无温度监测;腐蚀介质中含0.66%(质量分数,下同)CO2,5 mg/L H2S,大于10 000个/mL SRB,该管线上游生产污水缓冲罐中SRB为1 000个/mL;管线中的液体为生产水,具体成分为:938 mg/L Ca2+,173.8 mg/L Mg2+,0.2 mg/L Fe2+,9 907 mg/L Na+,644 mg/L K+,514 mg/L SO42-,596 mg/L HCO3-。

该管线未安装腐蚀挂片,无相应腐蚀监控措施与数据记录,但从分离器入口推测管线平均腐蚀速率≤0.254 mm/a。整个管线仅在上游井口位置加注缓蚀剂,缓蚀剂注入量为27 mg/L。

1.2 宏观腐蚀形貌

由图2可见,管道内表面被大量腐蚀产物覆盖,腐蚀产物分为多层,部分发生脱落。样品表面存在一处腐蚀穿孔,其他位置存在明显的局部腐蚀坑。腐蚀坑底部存在腐蚀产物堆积,蚀坑表层腐蚀产物已脱落,而底部腐蚀产物和基体结合较牢固,并且在穿孔蚀坑底部有腐蚀产物残留。

1.3 管线成分分析

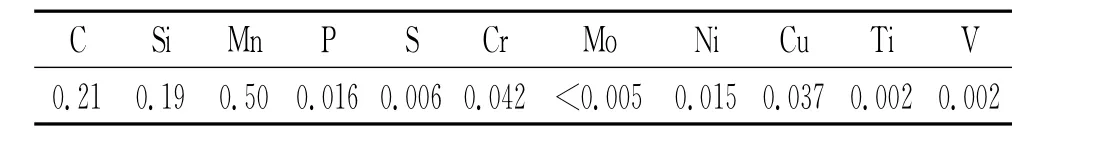

在图2中腐蚀穿孔边缘位置取样,利用化学熔融法对试样进行化学成分分析,并利用光学显微镜观察其显微组织。由表1可见,管线材料为ASTM A106 Gr.B钢,化学成分符合标准要求。金相显微组织如图3所示,为铁素体+珠光体,组织较为均匀。

1.4 腐蚀产物分析

根据管线内表面腐蚀形貌及内部生产水的成分,初步判断金属管线在酸性电解质环境中发生了CO2腐蚀。

对均匀腐蚀区域、局部腐蚀区域和腐蚀穿孔区域三处的表层和蚀坑附近的腐蚀产物进行取样,使用能谱仪(EDS)和X射线衍射(XRD)进行腐蚀产物的元素和组成分析。由于腐蚀穿孔样品表面腐蚀产物已脱离,该样品仅进行了EDS测试,测试结果如表2所示。能谱结果显示样品腐蚀产物膜层中以Fe、O和S为主,因此推断该处发生了CO2腐蚀或氧腐蚀或SRB腐蚀。

表1 材料的化学成分(质量分数)Tab.1 Chemical composition of material(mass)%

表2 腐蚀穿孔区域腐蚀产物EDS分析结果(质量分数)Tab.2 EDSanalysis results of corrosion products in the position of corrosion penetration(mass)%

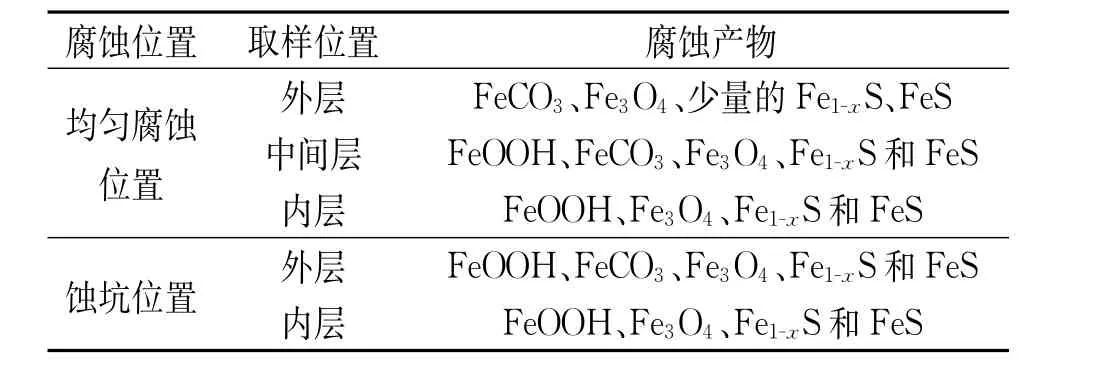

表3 不同区域腐蚀产物XRD分析结果Tab.3 XRD analysis results of corrosion products in different positions

由表3可见,不同位置的腐蚀产物中内层均无FeCO3出现,仅出现Fe的氧化物和硫化物。

从现场取样的结果看,失效管线共有三种腐蚀形态:表层均匀腐蚀、腐蚀坑以及腐蚀穿孔。腐蚀产物主要有:FeOOH、FeCO3、Fe3O4、Fe1-xS和FeS。根据实际工况,失效管线主要发生氧腐蚀、CO2腐蚀和细菌腐蚀特征。从各种腐蚀产物在膜中的分布看,FeOOH产物在内部分布居多,而Fe的硫化物在内层和外层均有分布,这说明首先发生的是氧腐蚀。此时SRB腐蚀或H2S腐蚀伴随着整个腐蚀过程,根据文献记载,少量H2S的腐蚀产物通常均匀且致密性较好,对于腐蚀有一定的抑制作用,但失效管线服役环境中H2S含量较少,仅为5 mg/L,不足以引起H2S腐蚀;此外,该失效样品中的内层腐蚀产物疏松多孔,不具备保护性,更加符合SRB腐蚀特征。FeCO3仅存在于中层和外层,表明不同介质的腐蚀存在次序问题。结合腐蚀形貌和产物分布分析,首先发生的是氧腐蚀和SRB腐蚀,形成疏松多孔的内层腐蚀产物,金属离子沿孔洞向外扩散,与后来大量含有CO2的溶液进入旁通管线,进一步反应形成外层的FeCO3产物。

2 失效原因分析

2.1 SRB腐蚀

根据现场采集的工况数据,失效管线可以为SRB的生存和繁殖提供有利的条件:①营养物质——旁通中的污水来自缓冲罐,是油气分离后的生产水,带有少量的油花及SO42-可以作为SRB生存的营养物质;②温度——缓冲罐中的生产水温度虽然高达80℃,但旁通与其长期隔离,且管壁外侧暴露在空气中,因此旁通的温度长期处于室温。即使缓冲罐定期向旁通排水,混合后的温度应不超过50℃,即旁通内介质温度一直处于适于SRB生存的温度范围;③氧气——旁通与缓冲罐连通,且与外界隔离,形成适合SRB生存的无氧环境;④杀菌剂——缓冲罐中有杀菌剂加注,但旁通管线没有加注口;⑤流速——旁通管线为死水区,不存在流速,为SRB在管壁上附着繁殖提供了有利条件。

由于含有氢化酶,附着在管壁上的SRB可以产生阴极去极化作用,是生产水中的SO42-氧化吸氢,加快腐蚀,反应如下[1-2]:

水的电离:

阳极反应:

阴极反应:

SRB参与的阴极去极化反应:

二次腐蚀反应:

总反应:

在此案例中,腐蚀产物中铁的硫化物以Fe1-xS和FeS的形式存在,而Fe(OH)2在氧化还原作用下被氧化为Fe3O4和FeOOH等产物。另外,根据反应方程可知,在腐蚀过程中产生大量的OH-,超过了Ca(OH)2的溶积度而与生产水介质中的Ca2+生成Ca(OH)2沉积在管壁表面,后期脱水后形成CaO存在于腐蚀产物中。

有CO2存在时,SRB还能形成中间产物H2S,反应如下:

SRB反应:

生成H2S:

与Fe反应:

反应形成的H2S与介质中含有的H2S一起参与腐蚀反应形成铁的硫化物。

同时,形成的FeS等腐蚀产物附着在管壁表面,成为局部电池的负极,而裸露在介质溶液中的金属表面作为局部电池的阳极,发生氧化反应,即腐蚀。从腐蚀产物形貌可知,SRB形成的腐蚀产物疏松多孔,孔洞下方的基体与溶液接触,很容易发生纵向腐蚀形成点蚀坑。坑内的氧化了的金属离子发生水解使坑内的氢离子浓度升高,p H降低,即坑内发生酸化,处于活化溶解状态,加快了管壁的腐蚀,严重时就会导致腐蚀穿孔。同时由于坑内高浓度的氢离子,为保持电中性,溶液中的Cl-向坑内迁移,使得检测到的坑内Cl元素含量较高。

2.2 CO2腐蚀

根据实际工况,生产水介质中含有0.66%的CO2,且腐蚀产物的外层中检测出FeCO3,这说明CO2参与了腐蚀过程。然而FeCO3仅存在于外层,且腐蚀坑内没有,表明CO2主要造成均匀腐蚀且不参与点蚀过程。同时均匀腐蚀的外层产物致密无孔洞,与SRB腐蚀形貌完全不同,产物膜具有保护性,抑制腐蚀的进一步发展,同时对点蚀的发展也起到促进作用[3-4]。

CO2在溶液中以碳酸形式存在,且发生水解形成氢离子,参与管线钢的腐蚀过程,反应如下[5-6]:

水解反应:

阳极反应:

阴极反应:

二次反应:

总反应:

可见,CO2腐蚀的主要产物为FeCO3。

3 结论

(1)根据失效管线的金相组织和化学成分分析结果,此管线钢的组织和成分符合API国际标准。

(2)根据失效管线的腐蚀形貌,管线出现三种腐蚀形态:均匀腐蚀、腐蚀坑以及腐蚀穿孔。腐蚀产物基本一致:外层为FeOOH、FeCO3、Fe3O4、Fe1-xS和FeS,内层为FeOOH、Fe3O4、Fe1-xS和FeS。

(3)根据腐蚀产物分析,结合腐蚀介质和旁通管线的服役环境,管线发生的腐蚀过程为氧腐蚀、细菌腐蚀和CO2腐蚀。其中,细菌腐蚀贯穿整个腐蚀过程。而CO2腐蚀则发生在细菌腐蚀产物基础上,由铁离子向外扩散造成。现场工况中少量的油花及SO42-可以作为SRB生存的营养物质、适宜的温度、无氧环境、无药剂加入、不流动的积液等条件为SRB的生存和繁殖提供有利的条件。因此SRB腐蚀是造成管线的腐蚀坑及腐蚀穿孔的主要原因,同时伴有少量CO2腐蚀和氧腐蚀。

[1] LIU H,WANG M,HUANG Z,et al.Study on biological control of microbiologically induced corrosion of carbon steel[J].Materials and Corrosion,2004,55(5):387-391.

[2] BEECH I B.Corrosion of technical materials in the presence of biofilms-current understanding and stateof-the art methods of study[J].International Biodeterioration and Biodegradation,2004,53(3):177-183.

[3] 张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000.

[4] 陆原,刘鹤霞,赵景茂.几种材料在模拟油田环境中的CO2腐蚀行为[J].腐蚀与防护,2007,28(7):345-348.

[5] KERMANI M B,MORSHED A.Carbon dioxide corrosion in oil and gas production a compendium[J].Corrosion,2003,59(8):659-683.

[6] 路民旭,白真权,赵新伟,等.油气采集储运中的腐蚀现状及典型案例[J].腐蚀与防护,2002,23(3):105-113.

Failure Reasons of a Produced Water Pipeline Corrosion on Platform

WANG Wei-feng1,YANG Hao-bo1,LI Shu-jiao2

(1.Cnooc Limited_Shenzhen Lf Oilfield Operations,Shenzhen 518067,China;2.Cnooc Limited_Shenzhen Department of Production,Shenzhen 518067,China)

The failure causes of the platform production water pipeline were investiguated through researching the working condition of the platform in the production of water pipe,according to the corrosion morphology and failure characteristics of the failure section by EDS spectrum analysis and X-ray diffraction technology.The results showed that the main reason for the failure of the pipeline was SRB corrosion,and the existing corrosion meduim in the bypass pipeline,SRB in the medium,dissolued orygen and CO2were also the causes for corrosion.

produced water pipeline;corrosion morphology;corrosion product;failure reason

TG172.5

:A

:1005-748X(2016)11-0939-04

10.11973/fsyfh-201611019

2015-11-10

王维锋(1983-),工程师,学士,从事海洋石油生产、油气水处理和集输、管道防腐等研究,0755-26023265,wangwf3@cnooc.com.cn