1000 MW二次再热超超临界汽轮机组摩擦故障分析与处理

马运翔, 薛江涛, 刘晓锋, 卢修连, 丁建良

(江苏方天电力技术有限公司,江苏 南京 211102)

1000 MW二次再热超超临界汽轮机组摩擦故障分析与处理

马运翔, 薛江涛, 刘晓锋, 卢修连, 丁建良

(江苏方天电力技术有限公司,江苏 南京 211102)

国电泰州电厂3号机组为1000 MW二次再热超超临界机组,机组调试期间超高压转子、高压转子和低压转子发生不稳定振动,振动不断爬升,严重影响机组的安全稳定运行。通过对振动数据的分析,指出摩擦故障是导致超高压转子、高压转子和低压转子不稳定振动的根本原因,现场分析故障原因,改变机组启动方式,并采取现场动平衡处理,处理后摩擦故障消除,机组稳定运行。

二次再热;超超临界机组;摩擦振动;动平衡;调试

我国一次能源以煤炭为主,火力发电在我国电力行业占主导地位。2008年G8(八国首脑高峰会议)确定2050年CO2排放降低50%的目标,为了有效提高燃煤机组的循环效率,降低排放,大型化、高参数成为今后燃煤机组发展的重点。1000 MW二次再热超超临界机组采用二次再热循环技术,经济性大幅度提高,与常规1000 MW机组相比,热耗降低幅度达到3.3%~3.6%,具有巨大经济效益。

汽轮发电机组动静部件的碰磨是火电机组运行中常见的故障现象,主要发生在机组动静叶片密封、转子轴封以及滑动轴承等处。为了提高火电机组运行效率,减少机组内蒸汽泄漏造成的效率损失,汽轮机组动静部件密封处的间隙往往都调整得很小,但也增加了运行过程中动静部件发生碰磨的可能性。同时系统采用二次再热,机组增加1个超高压缸,蒸汽参数更高,轴系更长,动静部件之间的设计间隙更小,二次再热机组动静部件更容易碰磨,发生摩擦故障。

1 机组概况

国电泰州电厂3号机组为1000 MW二次再热超超临界机组。汽轮机为上海汽轮机有限公司制造的超超临界二次再热凝汽式、单轴、五缸四排汽汽轮机。汽轮机型号为:N1000-31/600/610/610。3号机组发电机由上海汽轮发电机有限公司设计制造,型号为: THDF125/67,发电机冷却方式为水氢氢冷却。励磁机为上海汽轮发电机有限公司制造,主励磁机型号为:ELR70/90-30/6-20N,副励磁机型号为ELP50/42-30/16。汽轮机由6只落地式轴承支撑,发电机和励磁机为三支承,发电机由2只端盖轴承支撑,励磁机由1个落地式轴承支撑。机组整个轴系如图1所示。

2 机组振动测试情况

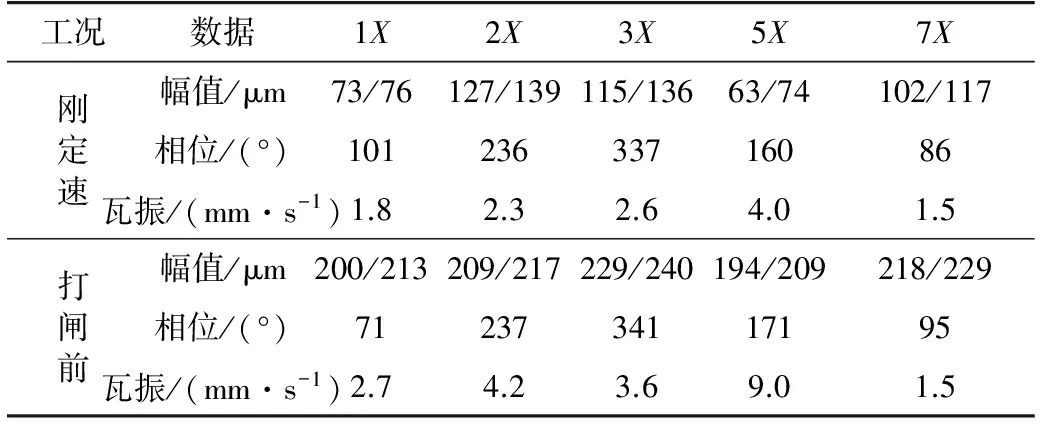

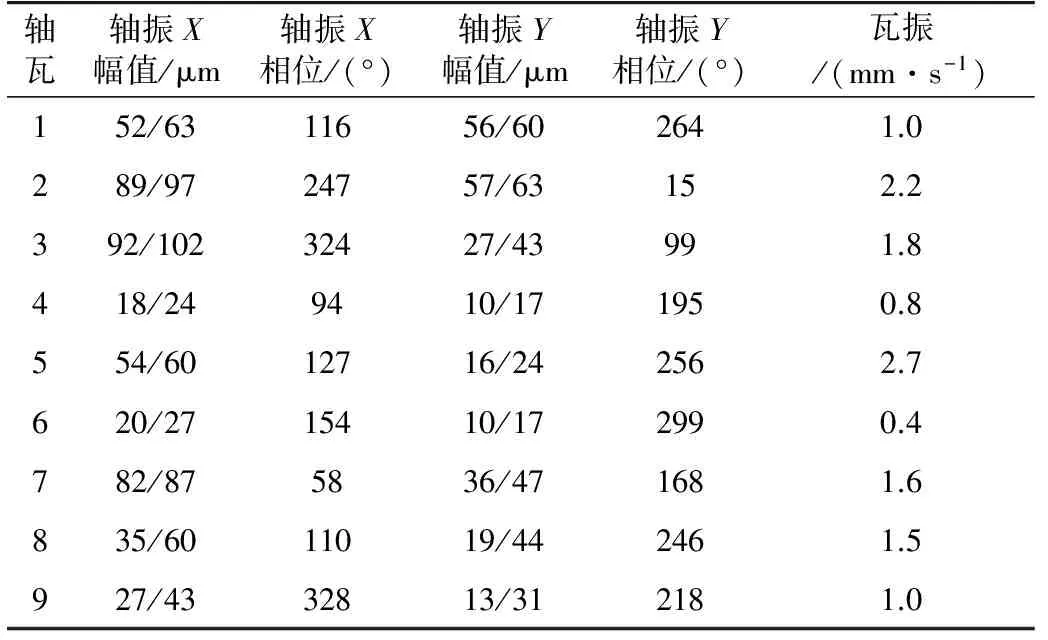

机组调试期间完成甩负荷500 MW试验后,于2015年09月16日8:25热态启机,考虑到超高压缸和转子温度较高,主蒸汽参数不满足三缸冲转要求,决定在启机时切除超高压缸,采用两缸启动。机组于8:40定速3000 r/min,定速后2号、3号和7号瓦X方向轴振较大,通频幅值分别达139 μm,136 μm,117 μm,并不断爬升,表1给出了机组定速3000 r/min时各瓦振动数据。

机组此次启机1号、2号、3号、5号和7号瓦轴振动都偏大,同时1号、3号和5号瓦振也增大,1号瓦瓦振由0.7 mm/s增长到1.8 mm/s,3号瓦瓦振由0.9 mm/s增长到2.6 mm/s, 5号瓦振动也由2.3 mm/s增长到4.0 mm/s。定速3000 r/min后机组1号、2号、3号、5号和7号瓦X方向振动爬升很快,振动很快爬升至200 μm且有继续爬升的趋势,打闸停机,停机前1号、2号、3号、5号和7号瓦振动都达到较高的振动水平,其中3号瓦通频幅值达240 μm,5号瓦轴振达209 μm。

表1 3号机组振动数据

图1 机组轴系图

表1给出了打闸停机时各瓦振动数据。从表1可以看出机组稳定在3000 r/min过程中各瓦X向轴振都有爬升,其中1号瓦X向轴振工频分量增长了127 μm, 2号瓦X向轴振工频分量增长了82 μm,3号瓦X向轴振增长了114 μm,4号瓦X向轴振工频分量增长了86 μm,5号瓦X向轴振工频分量增长了131 μm, 7号瓦X向轴振工频分量增长了116 μm。1号、5号和6号瓦X向轴振爬升的同时相位角分别变化了30°、11°和48°。机组轴振爬升的同时,瓦振也在增加,5号瓦测点A由3.6 mm/s增至8.3 mm/s,测点B分别由4.0 mm/s增至9.0 mm/s。

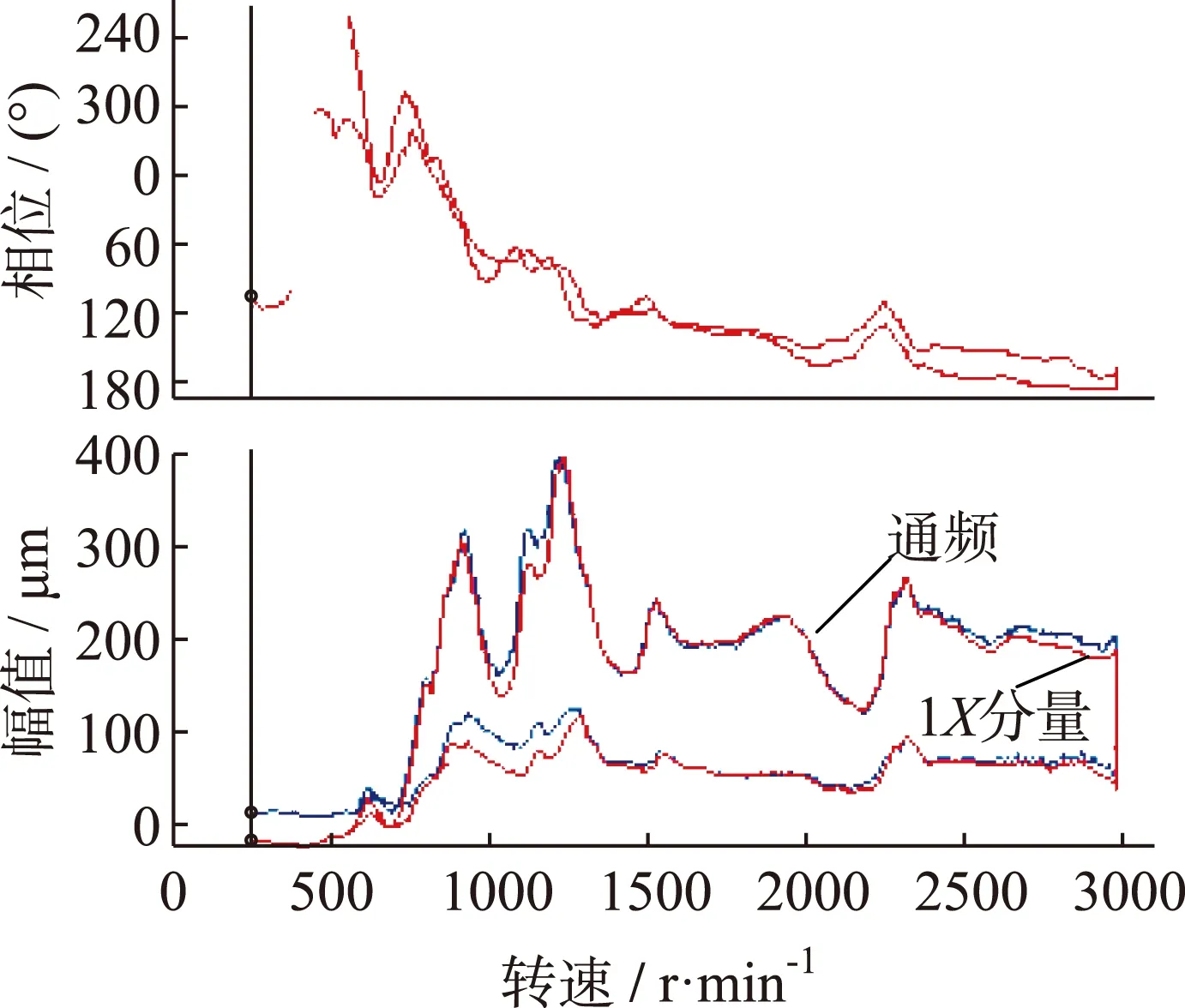

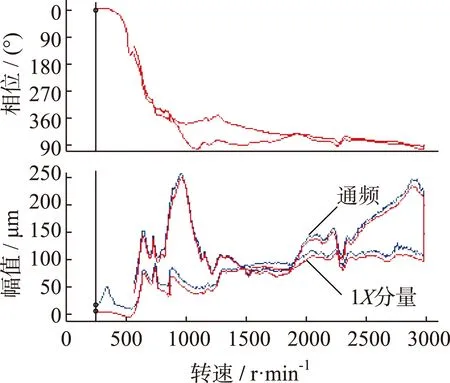

图2—6给出了机组1号、2号、3号、5号和7号瓦轴振X方向振动启停机伯德图。从图中可以看出各瓦轴振振动以工频为主,升降速伯德图的重复性较差,降速时振动均大于升速时振动,转子发生了热变形。现场巡检人员反映机组此次冲转过程中5号瓦处探听到刮擦声音,初步判断该机组超高压缸、高压缸和低压缸发生了不同程度的碰磨故障。

图2 1号瓦X方向振动启停机伯德图

图3 2号瓦X方向振动启停机伯德图

图4 3号瓦X方向振动启停机伯德图

图5 5号瓦X方向振动启停机伯德图

图6 7号瓦X方向振动启停机伯德图

3 机组摩擦的原因和机理

3.1 机组摩擦故障机理

汽轮机组径向和轴向碰磨通常发生在隔板汽封、围带汽封及轴端汽封,还可能在轴承油挡、档汽片部位;发电机的径向碰磨大多发生在密封瓦处。动静碰磨通常有下列起因[1-3]:

(1) 动静间隙不足。随着机组容量的增大,参数不断提高,为保证效率,机组设计人员可能将间隙定的较小,要求的安装间隙值不当;加上现场安装、检修的原因,造成间隙调整超差;实际上,通流间隙是受多种因素影响,不同运行参数下动静间隙也有差异,如真空、凝汽器灌水、缸温等。即便在开缸状态下调整好,扣缸后的上下间隙也要变化。间隙量的控制和设计人员以及安装、检修人员的经验有关。

(2) 转轴振动过大。由于转子质量不平衡、转子弯曲、失稳等原因造成振动过大,不论何种原因,振幅一旦增大到动静之间间隙大小,转轴就可与静止部件碰磨,造成振动异常。

3.2 机组摩擦故障原因

机组此次冲转由于参数不满足要求采用双缸启动,切除超高压缸,相对于正常的三缸启动方式,该启动方式造成各个气缸进汽分布发生很大变化,动静间隙不足,导致动静部件碰磨。机组运行时,高速旋转的转轴表面线速度很高,摩擦会产生高温,使转轴被摩擦侧温度高于另一侧,引起转子热变形,其振动特征与转子不平衡很类似,振动主要是工频分量 如果振动与摩擦合成不平衡量增大,则转子振动增大,摩擦越严重,热变形越来越大,摩擦就会越来越严重,振动会急剧恶化[1]。机组1号、2号和3号瓦原始振动较大且以工频分量为主,存在一定动平衡问题,该机组超高压缸和高压缸内部及轴封设计间隙较小,容易导致动静部件碰磨。

机组包含2个低压缸,分为低压缸1和低压缸2,结构相同,均为双流、,双层焊接结构,并有以下特点:

(1) 轴承座固定在基础上不动,低压内缸通过前后各2个猫爪搭在前后2个轴承座上,支撑整个内缸、持环及静叶的重量。在接触面有耐磨低摩擦合金,内缸可以相对轴承座沿轴向滑动;

(2) 内缸与中压外缸,或者2个低压缸的内缸之间,通过推拉杆连动;使低压静子部件与转子同向膨胀;

(3) 外缸与轴承座分离,直接坐落于凝汽器上,可以自由在径向膨胀。水平方向则随凝汽器膨胀移动。一方面降低了运转层基础的负荷,另一方面汽轮机背压变化造成的外缸径向变形不影响内缸和转子,动静间隙不受背压变化。根本上克服了座缸支撑,背压变化影响轴系振动的弊病。

(4) 外缸犹如1个外壳功能,通过波纹管补偿内外缸之间的位移差,并起到密封作用。

机组增加1个超高压缸,超高压缸排汽和高压缸排汽通风阀接口均接至位于凝汽器A升压站侧8.6 m 处,接入管内无减温减压装置,且排汽口微斜向上,其结构如图7所示。机组在两缸运行时,为了尽量减少超高压缸内蒸汽或空气,减少鼓风,防止超高压缸温度过高,造成转子工况恶化、超温,高中压缸涨差不好控制。超高压缸排汽通风阀处于开启状态,超高压缸排汽正好吹在低压缸外缸A下面的端板上,导致低压缸外缸不正常温升,低压缸膨胀不均匀,动静部件碰磨。

图7 低压缸结构

4 故障处理

停机盘车3 h后,采用三缸启动的方式启机,适当延长机组暖机时间,让动静部位长时间充分摩擦的方法,扩大动静间隙,消除碰磨[4-7]。机组定速后快速带负荷,缩短空负荷运行时间。机组于13:07定速3000 r/min,机组各瓦振动稳定,各瓦振动数据如表2所示。从表2中可以看出机组第二次采用三缸启动,启动时关闭超高排和高排通风阀,各瓦振动都有很大改善,瓦振也普遍较小。机组启动定速后,由于关闭关闭超高排和高排通风阀,导致鼓风效应加强,机组1号—3号瓦振动爬升,带负荷后超高排温度和高排温度恢复正常,振动恢复稳定。

表2 3号机组第二次定速3000 r/min时振动数据

机组此次启动定速3000 r/min后振动稳定,2X和3X振动仍然较大,成分以工频为主,说明高压转子存在一定的原始不平衡质量。转子存在一定的不平衡质量,原始振动较大是造成此次机组摩擦故障的另一个主要原因,需要进一步处理。2016年2月17日,机组停机现场动平衡处理,在高压转子上反对称加重,2号、3号瓦侧分别加重880 g。加重后启机,机组各瓦振动均低于90 μm,瓦振也在优秀范围内,振动问题解决。

5 结束语

摩擦是导致超高压转子、高压转子和低压转子不稳定振动的根本原因。采用常规三缸进汽启动方式,启动时关闭超高排和高排通风阀,避免因高温蒸汽冲刷低压缸造成低压缸膨胀不均,能有效避免低压缸碰磨故障;但是关闭超高排和高排通风阀会加强超高压缸和高压港的鼓风效应,造成振动不稳定,需尽快带负荷。

机组启动时保证足够的暖机时间,让动静部件充分摩擦,扩大动静间隙,能有效抑制并治理摩擦故障。机组设计间隙较小,同时转子存在不平衡质量,摩擦故障发生几率增大,现场动平衡后机组基准振动减小,振动故障发生几率降低。

[1] 杨建刚. 旋转机械振动分析与工程运用[M]. 北京:中国电力出版社,2007:127-129.

[2] 施维新,石静波. 汽轮发电机组振动及事故[M]. 北京:中国电力出版社,2008:105-110.

[3] 陆颂元,童小忠. 汽轮机组现场动静碰磨故障的振动特征及分析诊断方法[J]. 动力工程,2002,22(6):2020-2024.

[4] 朱洪波,张俊杰. 沙角C厂660 MW汽轮发电机组振动故障分析与处理[J]. 中国电力,1997,30(2):6-10.

[5] 杨建刚,谢东建,高 亹. 汽轮发电机组振动周期性波动故障原因分析[J]. 汽轮机技术,2001,(6):362-364.

[6] 卢双龙,杨建刚,王树深,等. 600 MW机调试期间振动故障分析及处理[J]. 热力发电,2012,(7):89-91.

[7] 何国安,王忠全,张卫军,等.1000 MW汽轮机低压缸动静碰摩分析与处理[J]. 热力透平,2013,42(7):58-61.

马运翔

马运翔(1988 —),男,江苏徐州人,工程师,从事旋转机械振动监测与故障诊断工作;

薛江涛(1979 —),男,河北邯郸人,高级工程师,从事电厂项目调试工作;

刘晓锋(1976 —),男,内蒙古包头人,高级工程师,从事旋转机械振动监测与故障诊断工作;

卢修连(1963 —),男,江苏徐人州,高级工程师,从事旋转机械振动监测与故障诊断工作;

丁建良(1969 —),男,江苏苏人州,高级工程师,从事电厂项目调试工作。

Fault Diagnosis for a Rub Vibration Problem Occurred in a 1000 MW Ultra-supercritical Steam Turbine Unit with Double Reheat Cycles

MA Yunxiang, XUE Jiang tao, LIU Xiaofeng, LU Xiulian, DING Jianliang

(Jiangsu Frontier Electrical Technology Co. Ltd., Nanjing 211102, China)

Unsteady vibration occurred in the Ultra high-pressure rotor, high-pressure rotor and low-pressure rotor for a 1000MW ultra-supercritical turbine generator unit of Taizhou power plant during the debugging process seriously affects the safety and stable operation of the unit. On the base of the detailed vibration analysis, we found that rotor-to-stator rub is the main cause of the unsteady vibration of the three rotors. The field dynamic balancing experiment was proceeded, and the starting method of the unit was changed. The unsteady vibration problem was solved.

double reheat; ultra-supercritical unit; rub vibration; dynamic balancing; debugging.

2016-08-19;

2016-10-12

TM73

B

2096-3203(2017)01-0113-04