热护式热板仪风道系统的研究

陈益松, 祝 斌

(东华大学 a. 服装和艺术设计学院; b. 现代服装设计与技术教育部重点实验室, 上海 200051)

热护式热板仪风道系统的研究

陈益松a, b, 祝 斌a

(东华大学 a. 服装和艺术设计学院; b. 现代服装设计与技术教育部重点实验室, 上海 200051)

基于热护式热板仪测量服装面料热阻的基本原理, 提出热护式热板仪在有风状态下正常测量的自平衡条件.对606E型热板仪的原吹风风道进行了剖析, 分析了风扇形成的湍流区对热板表面温度的影响.使用红外热像仪对606E型热板仪表面温度场进行拍摄测量, 证实了原606E吹风系统的设计缺陷.设计并制作一种新风道系统, 采用由正压吹变负压吸,加长风道、增大风道横截面积、添加风压阻尼层和把环境温度传感器移到风道外部的改进方法, 使流经热板表面的风稳定在层流状态.对采用新风道后的热板表面温度场进行测量, 发现温度变化平稳线性, 能够满足测量热板与热护板之间的自平衡条件.用新装置对海绵标样进行测量, 所测数据与海绵热阻理论值相接近, 验证了新装置的可靠性和准确性.相较于原风道下的测量, 新风道下12块面料的热阻测量值与面料厚度呈现更好的线性相关性, 表明改进后的风道系统使606E型热板仪具有更高的测量准确性.

热护式热板仪; 风道系统; 织物热阻

纺织面料热阻测量用热护式热板仪(下文简称热板仪)的基本形式相对完善于美国20世纪60年代,并形成测量标准ASTM D1518—64.在ISO 11092—1993标准诞生后,有风条件下的出汗热板仪及相关标准逐渐为各国所采纳.我国标准GB/T 11048—2008的A法基本与ISO 11092—1993一致.出汗热板仪相对于干式热板仪仅仅增加了出汗系统, 其热护式热板结构和吹风系统的原理都是一样的, 仅具体结构形式存在差异[1-2]. 理论上, 采用相同标准的仪器, 测量的结果应该是一致的, 但文献[2]对两国产热板仪的对比研究表明606E型和606D型在相同ISO 11092—1993标准下热阻测量平均值差异达21.5%, 而文献[3]的研究表明,进口热板仪SGHP-10.8型与国产热板仪606E型热阻测量值存在31%的差异.文献[1-2]通过对热板仪的系统结构分析表明仪器本身的设计差异是系统误差的主要来源, 尽可能地消除仪器本身存在的系统误差, 才能根本地解决仪器之间的测量差异.

热板仪最初是按无风条件下设计的, 随着新标准有风条件的加入, 导致热板表面温度场随风变化.文献[4-6]研究认为,由于1 m/s风的存在, 热板表面温度不再均匀平衡, 但对测量结果的影响没有阐述.在实际应用中, 发现现有热板仪吹风系统没有充分考虑到风的湍流区对热板表面温度场的不利影响, 进而造成系统误差, 这也是不同热板仪之间热阻测量差异很大的原因之一[1-2].

本文在建立有风条件下热板仪的自平衡条件的基础上, 指出现有热板仪风道设计的缺陷, 并以606E型热板仪为原型, 重新设计了风道系统, 使流过热板表面的风稳定在层流状态, 减少仪器的系统误差, 提高测量的准确性.

1 热板仪的自平衡条件

1.1 无风条件下热板仪自平衡条件

q1=0

(1)

q2=0

(2)

式中: q1为测量热板与上热护板之间的热量交换, W; q2为测量热板与底热护板之间的热量交换, W.

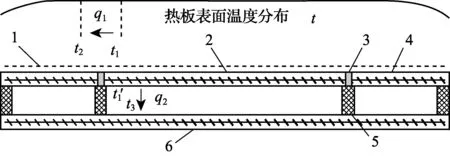

1—面料; 2—测量热板; 3—隔热材料; 4—上热护板; 5—隔板; 6—底热护板图1 无风条件热板表面温度变化Fig.1 Hotplate temperature variation without wind

1.2 1 m/s风速下热板仪的自平衡条件

在ISO 11092—1993标准中, 热板上表面1 m/s的均匀风成为了热阻测量的必要条件.由于室温的风沿热板表面流动过程中被热板逐渐加热, 风的温度由低到高变化, 与热板的热量交换也由强变弱, 因此,热板仪上表面的温度也不再是静态空气层下的均匀状态, 而是沿着风向呈现由低到高的梯度变化. 假设平行于风向的上热护板与测量热板相邻的边沿温度变化是一样的, 则可认为它们之间不存在热量交换; 但垂直于风向的两临边, 由于温度梯度的存在, 边沿两边有温差, 就会有热量传递, 但只要入风侧与出风侧热交换的代数和为零, 则等同于测量热板与热护板之间发生零热交换[4]. 同理, 底热护板的温度只要控制为测量热板的平均温度, 则可满足它们之间局部热交换代数和为零的要求.用数学公式表达有风条件下热板仪的自平衡条件为

|q1a|-|q1b|=0

(3)

|q2a|-|q2b|=0

(4)

式中: q1a、q1b分别为上热护板与测量热板入风侧和出风侧相邻边沿的热交换量, W; q2a、q2b分别为底热护板与测量热板之间入风侧区域和出风侧区域的热交换量, W.要满足式(3)、(4)的要求, 热板仪上表表面的温度必须线性均匀变化, 即

t2b-t1b=t1a-t2a

(5)

t3a-t1c=t1d-t3b

(6)

式中: t1a、t1b分别为测量热板上表面入风侧和出风侧边沿的温度, ℃; t2a、t2b分别为上热护板入风侧和出风侧边沿的温度, ℃; t1c、t1d分别为测量热板下表面入风侧与出风侧边沿的温度, ℃; t3a、t3b分别为底热护板入风侧与出风侧边沿的温度, ℃. 有风条件下热板表面温度变化如图2所示.

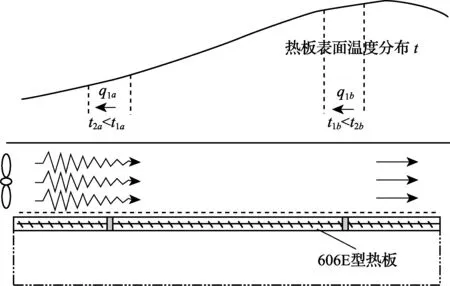

图2 有风条件热板表面温度变化Fig.2 Hotplate surface temperature variation under wind

要满足式(5)的条件, 热板仪上表面的温度变化需是线性的, 这就要求流经热板仪上表面的风速是均匀的, 当然热护板外沿与环境接触部分温度会下降, 因此热护板需要保持一定的宽度.

2 原606E型热板仪风道系统

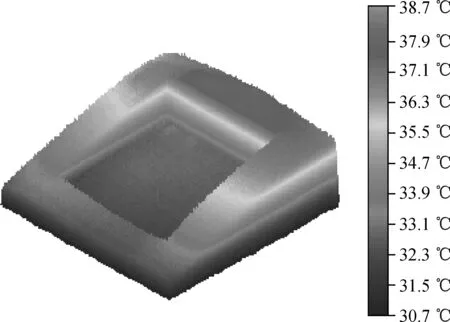

使用温度分辨率为0.06 ℃的Mikroscan 7600PRO型红外热像仪对稳定状态下(自身仪表显示)的热板仪上表面温度场进行拍摄, 以观察热板仪上表面温度场的变化情况.

606E型热板仪为浙江宁波纺织仪器厂生产的ASTM型热板仪, 其基础结构如图1所示, 测量热板的尺寸为20 mm×20 mm, 上热板板外沿尺寸为40 mm×40 mm(底热护板尺寸与之相同). 在无风静态空气下热板的温度场分布比较均匀[1], 与相邻侧热护板内侧的温度相差不大, 基本符合无风条件下热板仪的自平衡条件.

606E型热板仪的原风道由矩形截面的有机玻璃板构成, 矩形截面的尺寸为40 mm×10 mm, 其风道长度与热板仪上表面宽度相同.安装在入风口处的风扇(4只并排)直接将风吹过热板仪表面至出风口, 由于靠近风扇吹风的区域是气流湍流区, 与热板的热量交换剧烈, 热板仪在该区域的温度要明显低于层流区的温度, 从而导致热板仪上表面温度变化无法达到有风条件下热板仪自平衡状态, 即式(5)不成立, 式(3)、(4)也不再等于零. 606E型热板仪表面温度变化如图3所示.

在1 m/s风速条件下, 待热板仪达到平衡时(测量热板与热护板温度均控制在设定温度±0.5 ℃以内并稳定一段时间), 用热像仪对其表面温度场进行拍摄, 拍摄图像如图4所示. 由图4可发现,风扇形成的湍流区对热板表面温度产生很大影响, 与前述分析一致,此时热板仪处于假性平衡状态, 测量热板与热护板之间存在热量净输入或净输出, 无法实现式(3)、(4)的自平衡条件,必然会造成测量系统误差.

图3 606E型热板仪的表面温度变化Fig.3 Surface temperature Variation

图4 原风道中606E型热板仪表面温度场Fig. 4 Surface temperature field of 606E guarded hotplate at the original air duct

3 热板仪新风道系统的研制

针对606E型热板仪原风道系统存在的问题, 本文重新设计风道系统, 如图5所示.新风道主要改进在以下3个方面.

(1) 采用更高功率的风扇, 并加长、加宽和加高风道, 使风道的截面尺寸为50 mm×12 mm, 增加入风口与出风口到热板仪的距离, 使热板仪处于气流最均匀的风道中部位置.

(2) 由正压吹风更改为负压吸风, 即风扇安装在风道的出口处,风向向外, 由于风扇产生负压, 气流由入风口平行经过风道吸入风扇.相对于吹风方式, 吸风为无紊流的层流, 更符合热板仪正常测量的要求.

(3) 在风扇入风侧增加均匀分布小孔的阻尼板, 使风速由2.5 m/s(风扇在无阻尼板时风道内产生的风速)下降为1 m/s, 由于阻尼产生的压差较大, 则风扇附近的涡流区被消耗, 使阻尼板前流经热板上方的气流更加均匀.

图5 新风道系统示意图Fig. 5 Schematic of new air flow system

新风道采用4个风扇并行排列, 电源为0~30 V可调直流稳压电源, 通过转速仪将4个风扇的转速调节一致, 使之产生的风压相同.导流罩选用KT板制作相应的尺寸, 在导流罩内贴近风扇放置一块阻尼层, 上面带有均匀排列的小孔, 使流经导流罩内的气流均匀稳定. 新装置如图6所示.

装置搭建好之后, 通过电压调节使流经热板中心上方1.5 cm处的风速为1m/s, 此时测量入风侧与出风侧同样高度的风速, 测量点如图7所示, 每侧5个不同位置的风速列于表1.从表1中可以看

出, 入风侧与出风侧的风速都比较均匀, 因此,整个热板上方的风速都是比较均匀的.

图6 新风道系统Fig.6 New air flow system

图7 风速测量点位置图Fig.7 Position of air velocity measuring points

m/s

需要指出的是, 新风道将环境温度传感器移到了导流罩外面, 可直接测量恒温实验室的环境温度, 这符合ISO 11092—1993标准的描述: “This air flow is measured at a point 15 mm above the measuring table over the centre of the uncovered measuring unit and at an air temperaturetaof 20 ℃. The air speedvameasured at this point shall have a mean value of 1 m/s, with the drift not exceeding ±0.05 m/s for the duration of a test.” 而在GB 11048—2008中, 该段文字被错误地翻译成“在试验板的中心上方15 mm处测定气流温湿度, 从这点测得的气流温度ta为20 ℃、速度va的平均值应为1 m/s”. 这导致国内厂家研制仪器出现错误, 606E型热板仪的环境温度传感器在热板中心上方15 mm处, 这与ISO 11092—1993标准并不相符.新风道对此进行了更正, 将环境温度传感器移至风道之外, 与国际上主流热板仪相一致.

图8 新风道中606E型热板仪表面温度场Fig.8 Surface temperature field of 606E guarded hotplate at new air duct

606E型热板仪使用新风道后, 再对稳定后热板表面进行红外温度场拍摄, 可以得到如图8所示的温度场图像.将该温度场与原来的温度场进行对比发现, 热板表面温度由于1 m/s的风速影响同样是沿着风向由低变高, 但是变化趋势相对于原来的更加平缓, 风扇的湍流区远离热板工作区, 对热板表面温度影响很小, 入风侧与出风侧的温度仅相差1.2 ℃, 而原来的相差4.9 ℃, 由此证明改进后的风道装置在保证热板表面温度均匀变化方面效果是很明显的.

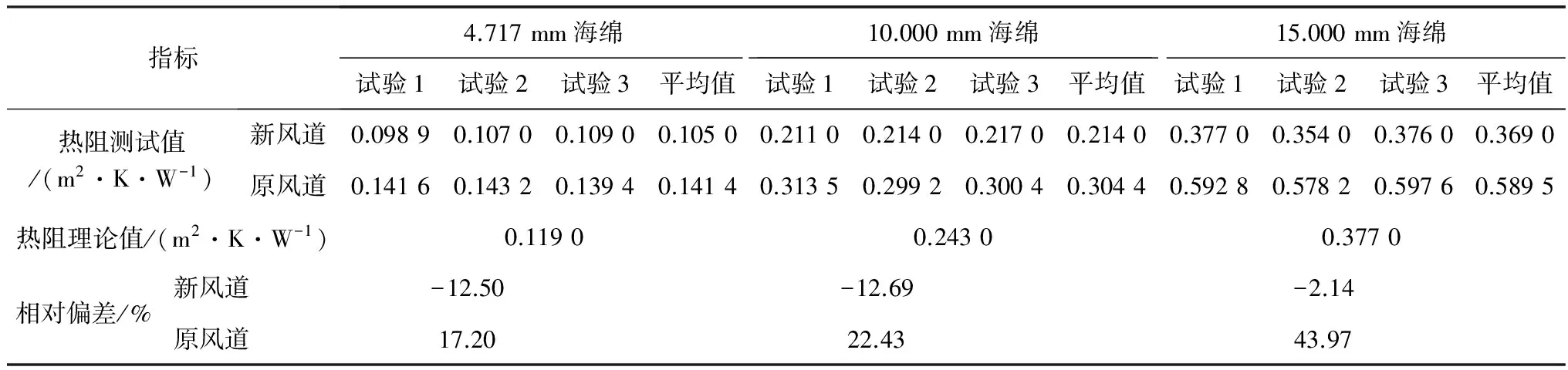

采用海绵标样对使用新风道的606E型热板仪(后简称新仪器)进行检定, 海绵标样检定相对于面料标样叠加法更加合理, 因为叠加法由于空气层的存在会影响热阻值的测定, 从而影响检定结果, 而海绵不存在这样的问题.选取实验室中厚度为4.717, 10.000和15.000 mm的海绵标样进行热阻测量, 通过3次测量取平均值, 海绵热阻测量结果如表2所示. 3种不同厚度海绵的新风道热阻测量值与理论值相差不大, 相对偏差在13%以内, 而原风道的测试值与理论值的相对偏差在17.2%以上, 可以认为新风道测试值更接近理论值, 进一步证实了新风道的设计合理性.将测试值与理论值对应输入仪器中进行自动校准, 表3为新风道校准前后空板值的比较.由表3可以看出, 空板值在校准前后变化不大, 也说明系统误差较小.

表2 不同厚度海绵热阻测试值与理论值对比

表3 校准前后空板值比较

Table 3 Constract of empty plate value before and after calibration

指标校准前校准后Q1/(W·℃-1)0.5500.548热阻/(m2·K·W-1)0.07270.0729

4 面料热阻测量试验

试验选取12种不同的服装面料如表4所示, 在(20±0.3) ℃和 (65±3)%的恒温、恒湿室进行测量.12种面料的热阻新风道测试数据与原风道测试数据的对比如表5所示.

表4 试验用面料及参数

表5 测试结果和相对偏差

注: 相对偏差=2(A-B)/(A+B)×100%(A与B分别为新风道和原风道中的对应数据).

从表5可以看出, 12种面料的新风道测量结果与原风道所测结果相对偏差平均值为18.45%.由理论及大量的试验证明, 面料的厚度总体与面料的热阻值成正相关性, 对两次测得的12种面料的热阻与厚度进行回归分析, 结果如图9所示.由图9可知, 新风道所测面料热阻与厚度呈现更好的线性相关性, 由此也能说明新风道装置具有更高的测量灵敏度, 更好地反映了面料厚度与热阻之间的关系.

图9 面料热阻与厚度的关系Fig.9 Relationship between fabric thermal resistance and thickness

5 结 语

热护式热板仪的测量热板和热护板之间的热平衡是准确测量面料热阻的必要条件, 本文给出了有风状态下热板仪的自平衡条件.通过对606E型热板仪的风道及送风方式进行分析, 发现风扇吹风形成的湍流区是影响热板表面温度不均的重要因素.设计并制作新的风道及由吹风改吸风并结合强阻尼解决上述问题, 红外热像表明新风道条件下热板的温度变化均匀线性, 符合有风状态下的自平衡条件, 使测量热板与热护板之间的热量交换代数和基本为零, 消除了热板仪送风系统引起的系统误差.海绵标样试验、空板试验的数据可信, 证实了新风道系统设计的合理性. 12种面料的新风道热板仪测试数据比原有热板仪的测试数据更好地反映了面料厚度与热阻之间的线性关系, 证明新风道使热板仪测量灵敏性提高, 测量结果更加准确.

[1] 陈益松, 詹卓. 热护式热板仪基础结构及系统误差分析[J]. 东华大学学报(自然科学版), 2014, 40(5): 575-581.

[2] 詹卓, 陈益松. 面料热阻测量在GB/T-11048新旧标准中的差异[J]. 纺织学报, 2013, 34(9): 68-72.

[3] 陈益松, 徐军, 袁春艳. 出汗热护式热板仪系统的设计分析与试验研究[J]. 纺织学报, 2015, 36(3): 128-134.

[4] GIBSON P W.Factors influencing steady-state heat and water vapor transfer measurements for clothing materials [J].Textile Research Journal, 1993, 63(12): 749-764.

[5] HUANG J H.Sweating guarded hot plate test method [J].Polymer Testing, 2006(25): 709-716.

[6] GIBSON P, AUERBACH M, GIBLO J, et al. Interlaboratory evaluation of a new sweating guarded hot plate test [J]. Journal of Building Physics, 1994, 18: 182-199.

[7] GB/T 11048—2008 纺织品生理舒适性稳态条件下热阻和湿阻的测定[S].

[8] Textiles—Physiological effects—Measurement of thermal and water-vapour resistance under steady-state conditions (sweating guarded-hotplate test):ISO 11092—1993[S].

Study of Guarded Hotplate’s Air Flow System

CHENYi-songa, b,ZHUBina

(a. Fashion & Art Design Institute; b. Key Laboratory of Clothing Design & Technology,Ministry of Education, Donghua University, Shanghai 200051, China)

The self-balance measurement condition of guarded hotplate under wind was proposed according to the fundamental principles of guarded hotplate. The original air flow system of 606E guarded hotplate was analyzed and the influence of turbulence flowing formed by fan on the surface temperature distribution of the plates was pointed out. The surface temperature fields of 606E hotplate was captured by infrared imager.And the infrared image confirmed the design defect of the original air flow system. A new air flowing chamber was developed by altering air blowing into air suction, lengthening and widening the air duct, adding air pressure damp, and moving the ambient temperature sensor outside of the chamber to make the wind above the plate in a stable laminar flowing state. In this state the infrared image would show a stable and linear temperature variation, and the self-balance between testing plate and guarded plate would achieve. The testing results of the standard sponge samples were identical to their theoretical value, which verified the validity and accuracy of the new design. 12 pieces of different fabrics’ thermal resistance were measured by using 606E with the new air flow system, and the results compared to those measured with original air blowing chamber showed a better linear correlation between thermal resistance and the fabric thickness, which verified a higher measument accuracy of the new design.

guarded hotplate; air flow system; fabric thermal resistance

1671-0444 (2016)06

2015-07-30

陈益松(1964—),男,湖南宁远人,教授,博士,研究方向为服装舒适性及光学三维测量等. E-mail:cys@dhu.edu.cn

TS 941.19

A