基于DSP的新型烟支重量控制系统

袁战军,王 瑾,谢利理

(1.陕西国际商贸学院 电子工程系,陕西 咸阳 712046;2.陕西工业职业技术学院 信息工程学院, 陕西 咸阳 712000;3.西北工业大学 自动化学院,陕西 西安 710072)

基于DSP的新型烟支重量控制系统

袁战军1,王 瑾2,谢利理3

(1.陕西国际商贸学院 电子工程系,陕西 咸阳 712046;2.陕西工业职业技术学院 信息工程学院, 陕西 咸阳 712000;3.西北工业大学 自动化学院,陕西 西安 710072)

针对目前PASSIM型卷烟机烟支重量控制系统的烟支成品率低和电气故障率高等问题,提出了一种基于TMS320LF2407A DSP的新型烟支重量控制系统的设计方案,同时详细介绍了系统的软/硬件设计措施:系统硬件设计主要包括数据采集接口电路、劈刀位置控制电路和CAN总线接口电路等几部分;软件设计主要包括主程序、数据采集子程序、模糊控制子程序和劈刀位置控制子程序等.实验结果表明,新型烟支重量控制系统具有更高的控制精度和更小的烟支质量标准偏差,它可有效地提高烟支的成品率;同时,该系统还具有可在线监控和易于实现等优点.

烟支重量控制; 卷烟机; TMS320LF2407A DSP; CAN总线技术

烟支重量控制系统是卷烟机的重要控制系统之一,其主要任务是对在线烟支重量进行检测,在采样数据并进行处理后,通过控制执行机构来改变烟丝的消减量,以实现烟支的重量调节和剔除缺陷烟支;因此,其控制性能的优劣直接影响到烟支的成品率和原材料的消耗量[1-2].

目前,国内各大中型烟厂都普遍使用PASSIM型高速卷烟机来进行生产,但是在该型卷烟机的使用过程中,其烟支重量控制系统(MAID-N系统)均暴露出以下问题:1)现有的烟支重量控制系统不稳定,响应速度慢,从而导致生产中经常出现大量的空松烟和竹节烟,降低了烟支的成品率;2)系统硬件设计采用的是8085单片机,主要由模拟电路和分立集成电路组成,其外围接口电路多,控制信号的约束关系复杂,且电气故障率高[3];3)系统没有提供网络通信功能,所采集的现场数据在用于短暂控制后而被丢弃,无法实现数据的传输,不利于企业对卷烟机进行在线监控.

针对以上问题,本文提出了一种以TMS320LF2407A DSP为核心的新型烟支重量控制系统的设计方案;并采用CAN总线技术,实现了烟支重量控制系统与工控机、触摸屏之间的数据通信[4];同时,详细介绍了本系统的软/硬件设计方法和实验测试的结果.

1 系统结构及工作原理

基于DSP和CAN总线技术的新型烟支重量控制系统的结构框图如图1所示,其整个系统主要由TMS320LF2407A DSP、重量微波检测电路、数据采集接口电路、轴编码器、劈刀位置控制电路、剔除阀、剔除阀接口电路、CAN总线接口电路、人机界面及企业网络等部分组成.

其工作原理如下:首先,系统通过重量微波检测电路和数据采集接口电路对穿过谐振腔的烟条密度进行采集和变换,并经TMS320LF2407A DSP内部的ADC模块转换后来获得相应的烟条密度数字量;其次,系统根据CAP1和CAP3引脚捕获的同步脉冲ECP和增量脉冲信号计算出单支烟的平均重量,接着,将其与烟支重量设定值相比较并计算出烟支重量的偏差及偏差变化率,再调用模糊控制算法,并通过控制劈刀电机和调节劈刀盘的高度来改变烟丝的削减量,以实现烟支重量的控制,同时通过控制剔除阀来剔除重量超上/下限的缺陷烟支;最后,采用CAN总线和网络技术来实现DSP与工控机、触摸屏和企业网络之间的数据通信,最终实现卷烟生产过程的在线监控与管理.

2 系统硬件设计

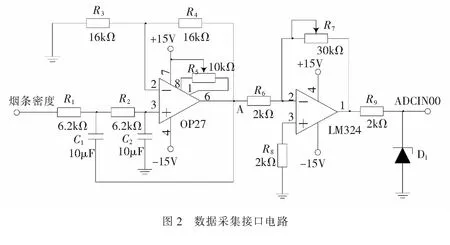

2.1 数据采集接口电路烟支重量的数据采集主要由重量微波检测电路和数据采集接口电路来完成.重量微波检测电路是由微波控制器、微波发生器、谐振腔和检波器等几部分组成,其主要功能是利用“微波微扰法”对穿过谐振腔的烟条密度进行检测[5].由于重量微波检测电路所输出的烟条密度信号比较弱,一般只有100 mV左右,不能直接传送TMS320LF2407A DSP 内部的ADC模块进行A/D转换,因此设计了数据采集接口电路,如图2所示.

该电路主要包括一个二阶有源低通滤波器和一级放大器.二阶有源低通滤波器选用高精度、低温漂运放OP27,并将第一级低通滤波电路中C1的下端接至OP27的输出端A,通过引入反馈信号来改善滤波器的幅频特性[6];同时,该二阶低通滤波器还可有效地抑制高频干扰,从而提高了信噪比和测量精度.一级放大器选用运放LM324,其反馈电阻R7可调,可用于控制输出信号的大小;放大器的输出信号再经稳压二极管D1过压保护后,然后被送入TMS320LF2407A DSP的ADCIN00引脚.

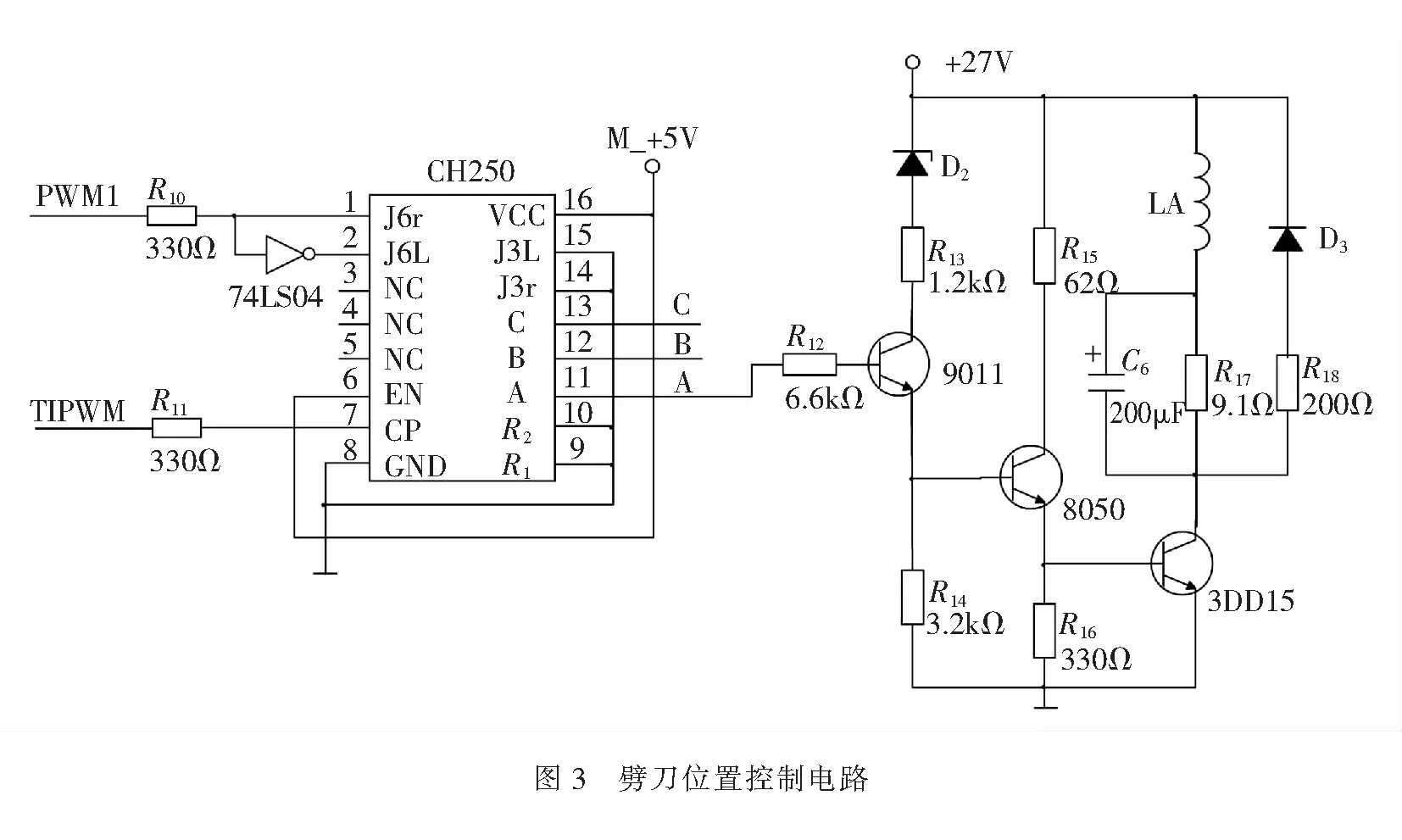

2.2 劈刀位置控制电路劈刀位置控制电路的主要功能是通过控制劈刀电机的运动来调节劈刀高度和烟丝消减量,以实现烟支重量的控制.劈刀位置控制电路如图3所示,该电路包括劈刀电机、脉冲分配器和功率放大器3部分.

电路中,劈刀电机选用的是三相反应式步进电机70BF003,其步距角α=1.5°,额定激励电压为27 V,每相绕组静态电流为3 A,输出转矩为0.784 Ngm.

脉冲分配器的作用是根据TMS320LF2407A的输出控制信号将脉冲按一定逻辑时序加到劈刀电机的各相绕组上,从而使电机按规定方式运行.电路中,脉冲分配器采用的是三相步进电机的脉冲控制专用芯片CH250,其被接成三相六拍的工作方式.CH250的输入端J6r(J6L)和CP分别受DSP的PWM1、T1PWM的引脚输出信号控制;当PWM1引脚输出高电平时,J6r端为“1”,J6L端为“0”,控制劈刀电机正转;反之,控制劈刀电机反转;T1PWM引脚输出脉冲的个数用于控制劈刀电机的旋转角度.

由于CH250的A、B、C三端输出电流仅为200 μA~400 μA,为了使劈刀电机每相绕组的驱动电流达到要求,故设计了功率放大器电路,并以A相为例.功率放大器的设计是采用三级NPN型晶体管来放大,第一级用的是高频小功率三极管9011,第二级用的是中功率三极管8050,第三级用的是大功率三极管3DD15.LA为劈刀电机的A相绕组;R17为限流电阻,阻值为9.1Ω,用于保证相电流的稳态值为额定值3A.二极管D3和电阻R18串联,组成续流回路.C6为加速电容,用于改善绕组相电流的上升速度,以提高电机的高频工作性能.

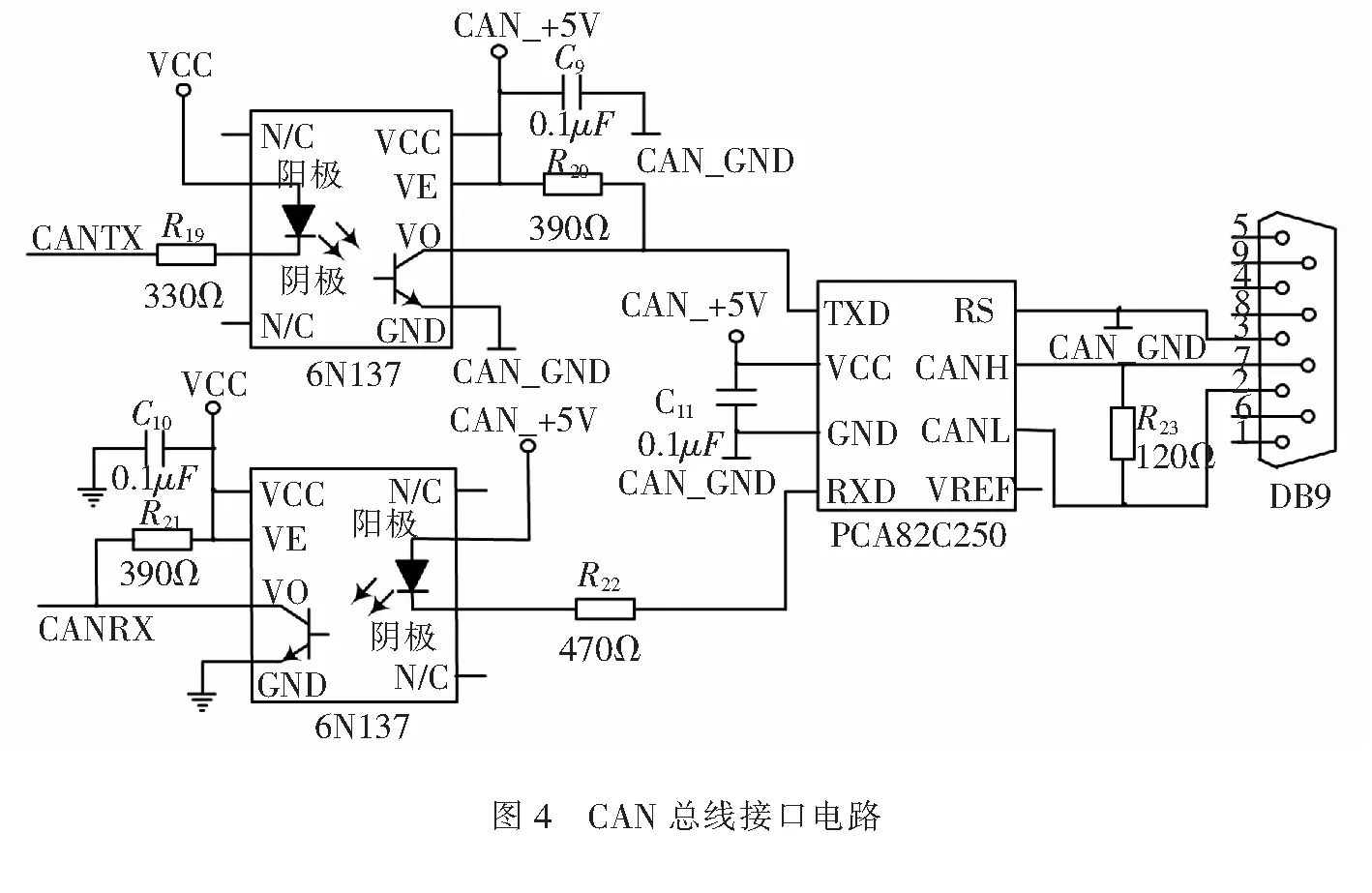

2.3 CAN总线接口电路DSP与工控机和触摸屏之间的数据通信是通过CAN总线接口电路来实现的,该电路如图4所示.由于TMS320LF2407A 内集成有支持CAN2.0B协议标准的CAN控制器,同时,PHILIPS公司的PCA82C250可提供对总线的差动发送能力和对CAN控制器的差动接收能力,故选用该芯片作为DSP与CAN总线之间的接口[7].为了提高系统的抗干扰能力并减少信号的传输延迟时间,在DSP与PCA82C250之间采用了高速光耦6N137来进行光电隔离,其最高响应频率为10 MHz;并在PCA82C250的输出引脚CANH和CANL之间并联一个120Ω的终端匹配电阻,用以提高CAN总线数据通信的可靠性;并将PCA82C250的RS引脚接地,使其在高速通信方式下工作[8].

3 系统软件设计

新型烟支重量控制系统的软件设计主要包括主程序、数据采集子程序、模糊控制子程序、劈刀位置控制子程序、CAN发送和接收子程序等几部分.

3.1 数据采集子程序系统的数据采集是通过TMS320LF2407A DSP的捕获单元和A/D转换模块的共同配合来完成的.在PASSIM卷烟机主机切刀的传动箱后部安装有1024线增量式轴编码器IRH360-1024-016,它与主机切刀同速.轴编码器每转一圈时输出一个同步脉冲ECP(即Z相脉冲)和1024个增量脉冲(A相脉冲),并对应生产4支烟;同时,使用DSP的CAP1和CAP3引脚来捕获同步脉冲ECP和增量脉冲的信号,同步脉冲ECP可为单支烟重量的采样提供时间基准,而增量脉冲可用于对单支烟重量的256点采样[9].

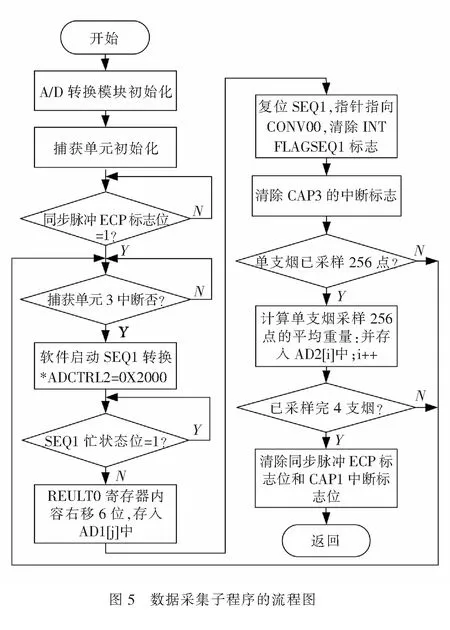

数据采集子程序流程图如图5所示.首先,系统对捕获单元和A/D转换模块进行初始化,接着,检测同步脉冲ECP标志位是否为“1”,若不为“1”则等待,直到CAP1引脚捕获到同步脉冲ECP后,才设置同步脉冲ECP的标志位为“1”,并开始对单支烟重量进行256点采样;其次,每当CAP3引脚捕获到一个增量脉冲信号时,就对ADCIN00口进行一次采样,并用软件启动SEQ1,触发A/D转换,当SEQ1忙状态位=0时,表明A/D转换已经完成,并将转换结果右移6位,存入数组AD1[j]中,同时复位SEQ1和清除CAP3的中断标志,以便为烟支的下一点采样做准备,然后,当单支烟已采样256点后,计算出单支烟的平均重量,并存入AD2[i]中;最后,判断是否已经连续采样完4支烟,若未完成则继续采样,否则清除同步脉冲的ECP标志位和CAP1的中断标志位,以便为紧接着的4支烟重量采样做准备.

3.2 模糊控制子程序目前烟支重量的控制常采用PID控制算法,当采用该算法来控制时必须要知道系统精确的数学模型,但是,对于烟支重量控制系统这样一个非线性的和时变的复杂系统来说,建立精确的数学模型是非常困难的,否则会降低系统的控制精度;因此,在新型烟支重量控制系统的设计时,采用了模糊控制算法.

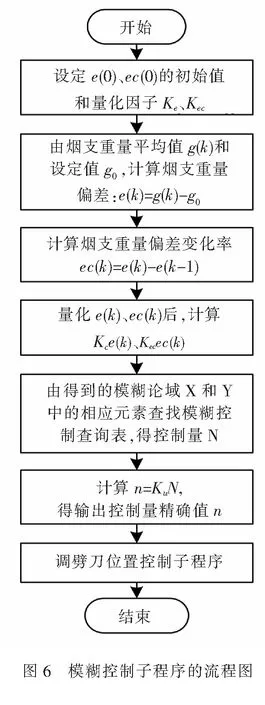

在模糊控制子程序的设计时,可将事先建立好的烟支重量模糊控制查询表存入DSP连续的内存单元中,而在实际控制时,只需要在每一个控制周期先采样烟支重量,然后将经计算所得到的烟支重量偏差e(k)和偏差变化率ec(k)分别乘以量化因子Ke和Kec,经取整后就得到模糊论域X和Y中相应的论域元素;通过烟支重量模糊控制查询表,可获得所需的输出控制量N,并用N值乘以比例因子Ku,即可求出输出控制量劈刀电机转数n的精确值;最后调用劈刀位置控制子程序来实现对劈刀位置的实时调整.模糊控制子程序的流程图如图6所示.

3.3 劈刀位置控制子程序劈刀位置控制子程序主要是用于控制劈刀电机的转动方向、转动步数和转动速度,从而实现对烟支重量偏差的快速调整,其流程图如图7所示.该程序位于主程序中的模糊控制子程序之后,其具体功能如下:

3.3.1 劈刀电机转动方向的控制 首先,系统在线对烟支重量进行采样和计算,得到烟支重量偏差e(k)及偏差变化率ec(k);接着,调用模糊控制子程序,求出输出控制量精确值n,即劈刀电机转数.

当n≤0(烟支重量采样值大于设定值)时,程序控制DSP的PWM1引脚输出高电平,使劈刀电机正转,劈刀上移,增加烟丝削减量来减低烟支重量;反之,当n>0(烟支重量采样值小于设定值)时,即控制PWM1引脚以输出低电平,使劈刀电机反转,劈刀下移,以减少烟丝削减量并增加烟支重量.

3.3.2 劈刀电机转动步数的控制 根据劈刀电机转数控制量n可求得劈刀到达目标位置时劈刀电机所需转动的总步数.在程序设计中,可将该总步数赋值给一个变量,每当DSP发出一个脉冲,变量值就减1;直到变量值减为零时,DSP停止发送脉冲,完成本次调整.同时,可建立劈刀电机转数n与电机转向和电机转动总步数的对应表,如表1所示.

表1 劈刀电机转数n与电机转向和电机转动总步数的对应表

3.3.3 劈刀电机转动速度的控制 为了保证劈刀电机启动时不失步,停止时不过冲,且能以最快速度调节劈刀位置,因此设计了加/减速控制子程序[10];该子程序可通过DSP定时器1的比较中断来调用,每当发生一次比较中断时就调用一次该子程序,并根据加/减速控制要求给T1PR和T1CMPR赋一个新值,进而改变T1PWM引脚输出PWM脉冲的频率,从而实现对劈刀电机转速的控制.

4 实验结果

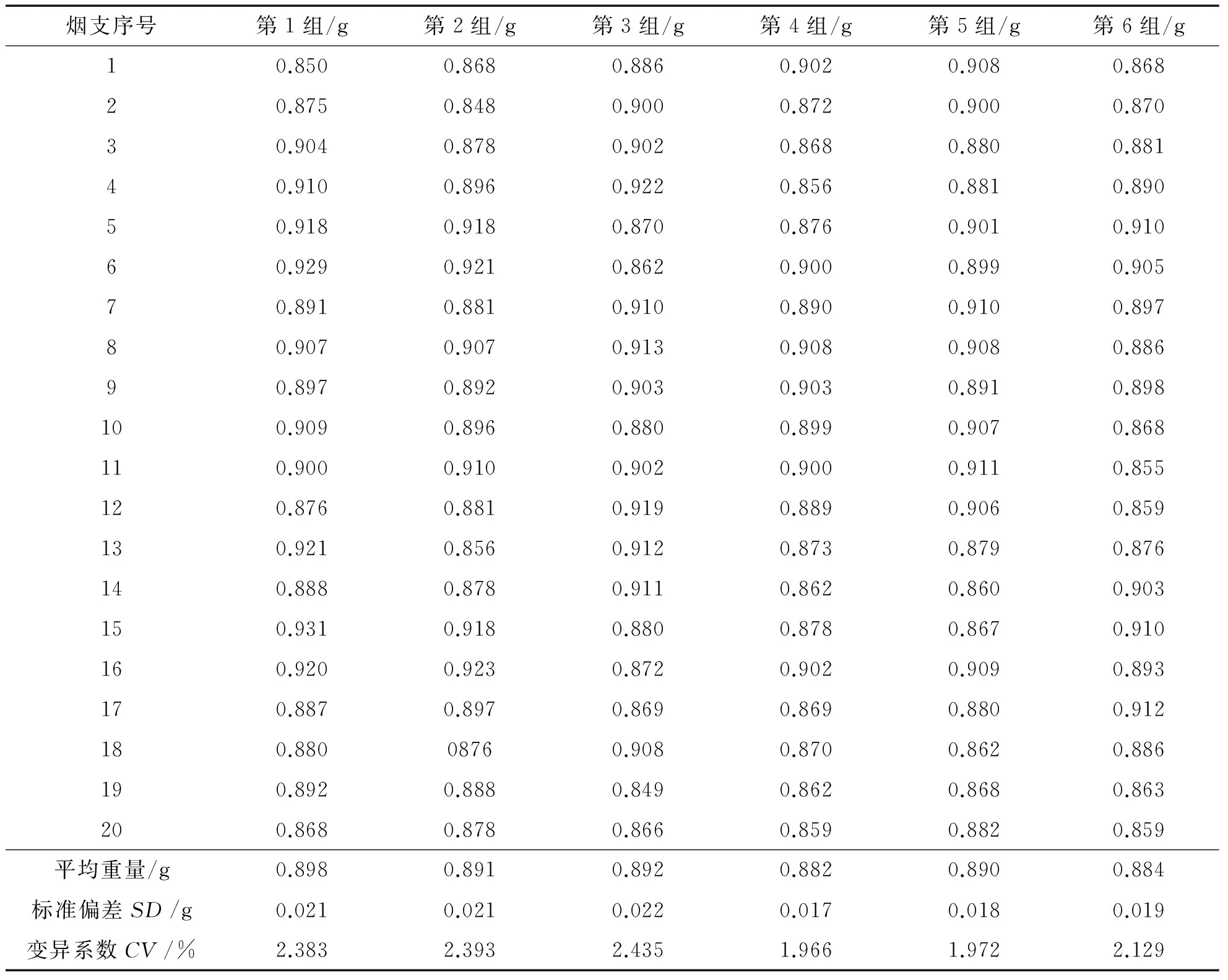

实验测试时,将新型烟支重量控制系统应用在陕西省某卷烟厂的一台PASSIM8K卷烟机上,并进行了84 mm长度的香烟生产,且设定单支烟的目标重量为0.880 g;同时,为了进行比较,分别对使用原有烟支重量控制系统、新型烟支重量控制系统所生产的烟支分时段各抽取了3组,且每组连续抽取20支烟,并使用“烟支滤棒综合测试台”进行称重,然后进行数据统计分析,结果如表2所示.其中,第1、2、3组为原有烟支重量控制系统所生产的烟支;第4、5、6组为新型烟支重量控制系统所生产的烟支.

表2 采样烟支重量及其数据统计分析表

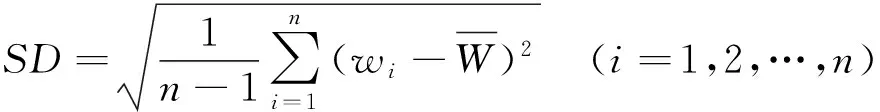

在表2中,每组烟支质量的标准偏差SD的计算公式为:

(1)

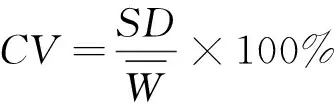

每组烟支重量的变异系数CV为:

(2)

该卷烟厂对长度84 mm烟支重量的内部检验控制值为(0.880±0.050)g,而由表2数据可知:

1)原有烟支重量控制系统所生产的3组烟支的实际重量变化范围为0.848 g~0.931 g,并出现1支缺陷烟支,烟支质量标准偏差SD的变化范围为0.021 g~0.022 g,烟支重量变异系数CV的变化范围为2.383%~2.435%;2)新型烟支重量控制系统所生产的3组烟支的重量变化范围为0.855 g~0.912 g,烟支质量标准偏差SD的变化范围为0.017 g~0.019 g,烟支重量变异系数CV的变化范围为1.966%~2.129%.

实验对比结果表明,该新型烟支重量控制系统具有更高的烟支重量控制精度,更小的烟支质量标准偏差SD和烟支重量变异系数CV,能更有效地减少烟支重量的波动和缺陷烟支的产生.

5 结束语

本文提出了一种基于TMS320LF2407A DSP的新型烟支重量控制系统的设计方案,同时详细介绍了该系统的软/硬件的设计方法和措施,并通过采用CAN总线技术实现了烟支重量控制系统与工控机和触摸屏之间的数据通信.实验测试结果表明:所设计的新型烟支重量控制系统具有更高的控制精度、更小的烟支质量标准偏差和烟支重量变异系数,可有效地减少烟支重量的波动并提高烟支生产的成品率;同时,该系统还具有可在线监控和易于实现等优点.

[1] 褚云凯,徐屹秦,杜劲松,等. 基于Beckhoff超采样技术的卷烟机重量控制系统[J].控制工程,2015,22(5):831-834.

[2] 许录平,李沃恒,张华. 基于微波源的烟条重量控制方法及装置[P].中国: 201110226377.5,2011-12-21.

[3] 郭锐,吴小娥,杨旭. 极速控制技术在烟支重量控制及质量检测系统中的应用[J].自动化仪表,2016,37(2):30-32.

[4] 李晓,李芮,王志斌,等. 基于DSP和FPGA的CAN总线通信系统设计[J].计算机测量与控制,2015,23(1):284-286.

[5] 高宏亮,高洁,杜劲松,等. 烟支重量微波检测系统的分析与设计[J].制造业自动化,2010,32(7):1-3.

[6] 童诗白,华成英. 模拟电子技术基础(第五版) [M].北京:高等教育出版社,2015.

[7] 丁瑞,王浩枫,陈伟,等. DSP下CAN总线双冗余通信机制的设计与实现[J].计算机工程与设计,2014,35(8):2 732-2 736.

[8] 张东亮. DSP原理与应用[M].北京:机械工业出版社,2015.

[9] 马训鸣,张启涛. 基于TMS320F2812的烟支重量实时检测及调控系统[J].微电子学与计算机,2010,27(1):86-89.

[10] 何岩明,何玉安,朱琪. 基于模糊PID步进电机升速算法的研究应用[J].煤炭技术,2015,34 (12):233-235.

New Cigarette Weight Control System Based on DSP

Yuan Zhanjun1, Wang Jin2, Xie Lili3

(1. Department of Electronic Engineering, Shaanxi Institute of International Trade & Commerce, Xianyang 712046, China; 2. College of Information Engineering, Shaanxi Polytechnic Institute, Xianyang 712000, China;3. College of Automation, Northwestern Polytechnic University, Xi'an 710072, China)

Aiming at low cigarette yield and high electrical failure rate of cigarette weight control system in PASSIM cigarette maker, a new designing scheme of cigarette weight control system based on TMS320LF2407A DSP was proposed. The hardware and software design of this system were introduced in detail. The system hardware design mainly includes data acquisition interface circuit, cleaver position control circuit, and CAN bus interface circuit; The software were consists of main program, data acquisition subroutine, fuzzy control subroutine, and cleaver position control subroutine. The results showed that the new cigarette weight control system has higher control accuracy and smaller cigarette quality standard deviation, and can effectively improve the cigarette yield. At the same time, this system also has the characteristics of good online monitoring function.

cigarette weight control; cigarette maker; TMS320LF2407A DSP; CAN bus technology

2016-06-05

陕西省科学技术研究发展计划项目(2013K07-44)

袁战军(1972-),男,陕西咸阳人,硕士,副教授,研究方向:电力系统及其自动化, E-mail:yzj721016@163.com

1004-1729(2016)04-0343-07

TP273

A DOl:10.15886/j.cnki.hdxbzkb.2016.0052