用实验法确定叠绕铁芯回弹量的研究

杨 光 陈圣林 石文敏 冯大军 彭明星

(1.国家硅钢工程技术研究中心 湖北 武汉:430080;2.武钢股份有限公司硅钢事业部 湖北 武汉:430081)

用实验法确定叠绕铁芯回弹量的研究

杨 光1陈圣林1石文敏1冯大军1彭明星2

(1.国家硅钢工程技术研究中心 湖北 武汉:430080;2.武钢股份有限公司硅钢事业部 湖北 武汉:430081)

叠绕铁芯在弯曲成圆的工艺过程中会产生塑性回弹,由此造成的椭圆度和整形应力会影响电机效率。为了经济、快捷地获得回弹量,在试样表面涂敷自粘接涂料后叠片,利用线切割加工出定子轮廓,进行回弹实验,结果表明:在实验范围内不同加工尺寸及叠片工艺对回弹量的影响不大,通过补偿回弹角度的方法,可以制作出接近标准圆的定子铁芯,该方法简单易行,有利于电机新工艺的推广、应用。

叠绕铁芯;自粘接涂层;线切割;回弹量;角度补偿

0 引言

定子铁芯是电机的关键部件,其质量好坏直接影响电机性能和使用寿命[1]。传统的冲片式定子铁芯工艺流程虽然比较简单,但材料利用率低。在工业发达国家,一些电机的定子铁芯(如汽车发电机),主要采用直列式制造工艺:硅钢片分条后冲出直列型齿条,叠装绕线后弯曲成圆。该工序虽然增加了弯曲、整形装置,但材料利用率大幅度提高,而且不需要铆扣连接,层间空隙更小,可减少电磁噪声[2];另外,在叠装成排时可以先在磁极齿上装上线圈,大幅度提高定子绕组占空系数,降低绕组端部高度,减小电阻,达到提高效率的目的[3];但是这种加工方式在弯曲成圆过程中存在材料的塑性回弹,不利于该工艺的推广,虽然弯曲后有整形装置,但回弹造成的椭圆度和整形应力也会降低电机效率[4]。

直列叠绕铁芯的弯曲成圆是一个非常复杂的弹塑性变形过程,在材料发生弯曲时既有塑性变形又有弹性变形,其作用力也不是固定在一个方向,力的作用点也随着带料的弯曲而不断变化。回弹量的确定,在国内外基本上采用传统实验的方法来获得相关参数,即使用模具冲片后进行弯曲实验,这种方法由于模具制作周期长,模型单一,不仅研发周期长,而且实验成本高。有的文献[5-11]提出计算变形中性层,并利用有限元等理论方法模拟研究变形规律,但这类研究是基于大量假设的基础之上,存在一些不确定因素。

本文针对以上方法的不足,采用自粘接涂料叠片粘接,利用线切割加工模型,最终确定直列叠绕铁芯的回弹量和进行补偿回弹角度的计算。用带有自粘接涂层的电工钢制成的铁芯固定牢靠,电机效率高,振动小,噪音低。线切割加工应力小,可以减少加工过程的影响。

1 实验过程

1.1 实验目的

通过加工出连接部宽度为1mm,内槽口口径为1mm;定子轭部宽度为30mm,叠片高度为10片的定子铁芯,研究叠绕式电机定子在弯曲成圆后的回弹情况。

1.2 实验材料

实验材料为0.27mm硅钢成品板,主要成分为2.95%Si+0.08%Mn,力学性能和硬度见表1。

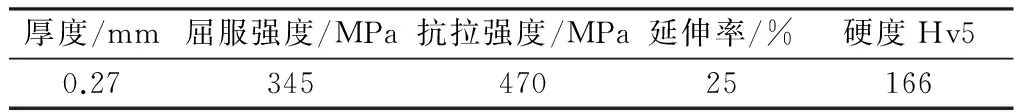

表1 实验材料的力学性能和硬度

1.3 实验方法

为了方便叠装,在上述试样表面涂敷一种自粘接涂料,加压固定后进行250℃×2h固化退火。

线切割时,为了使钼丝中心的加工轨迹反映出切割零件的轮廓,需要给定一定的间隙补偿f,间隙补偿的准确与否将会直接影响加工工件的尺寸精度。常用经验公式f=0.5d+z(d为钼丝直径,z为单边放电间隙)或者试切工件等方法来确定间隙补偿。放电间隙与工件材料、结构、钼丝张紧情况、走丝速度、导轮运行状态、工作液种类、供液情况和清洁程度、脉冲电源参数等因素有关,不确定性较大[12]。本文采用试切工件的方法来检测f。

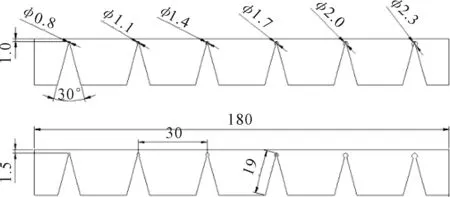

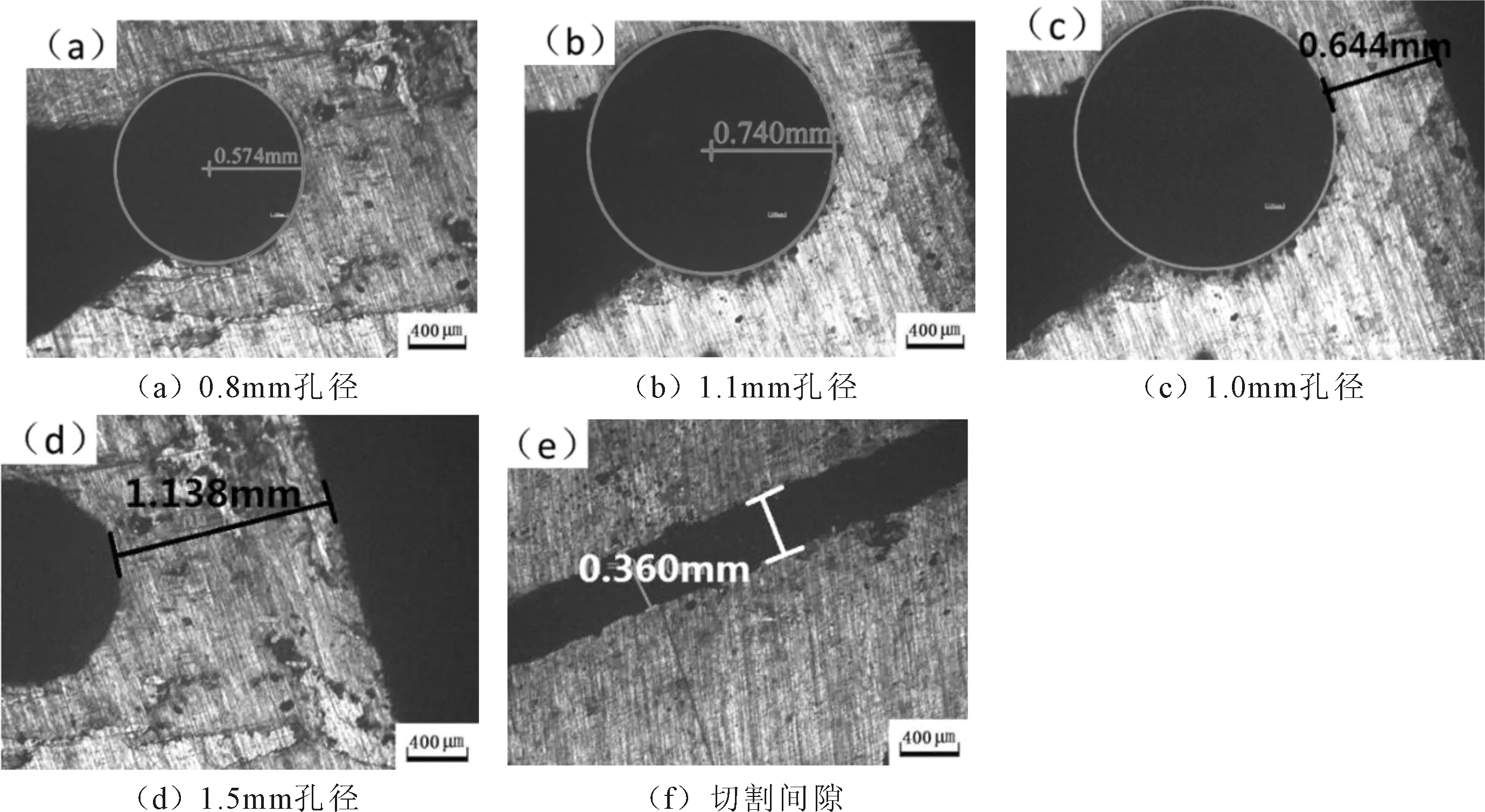

将10片用自粘接涂料粘接好的实验料叠片整齐,切下两组定子铁芯样片,每组各切6个连续的单元齿块,齿块的内槽口口径从0.8mm-2.3mm,每个相邻槽口口径增加0.3mm,槽口角度均为30°,连接部宽度分别为1mm及1.5mm;在显微镜下利用图形分析系统测量加工后的实物尺寸,确定线切割的间隙补偿;再对加工后实物进行弯曲实验,确定回弹量与槽口口径、连接部大小、叠片高度等的关系,通过测量弯曲后的间隙反算出铁芯的回弹率;根据计算出的线切割间隙补偿,加工出实际连接部为1mm,槽口直径为1mm的铁芯样片,由弯曲实验得出的回弹量,反算出能够绕成标准圆的回弹角度,利用修正槽口角度的方法,使用两组试样,每组各6个连续单元齿块,制作出在弯曲后无需额外整形,拼接成接近标准圆的定子铁芯。线切割间隙补偿检测及不同工艺回弹量示意图见图1,补偿回弹角度示意图见图2。

图1 线切割间隙补偿及不同工艺回弹量的示意图

图2 补偿回弹角度的示意图

2 实验结果与讨论

2.1 线切割精度的确认

加工完成的试样见图3,在显微镜下观察线切割后的形貌并测量尺寸见图4。

图3 加工完成的试样

图4 线切割后的形貌细节图

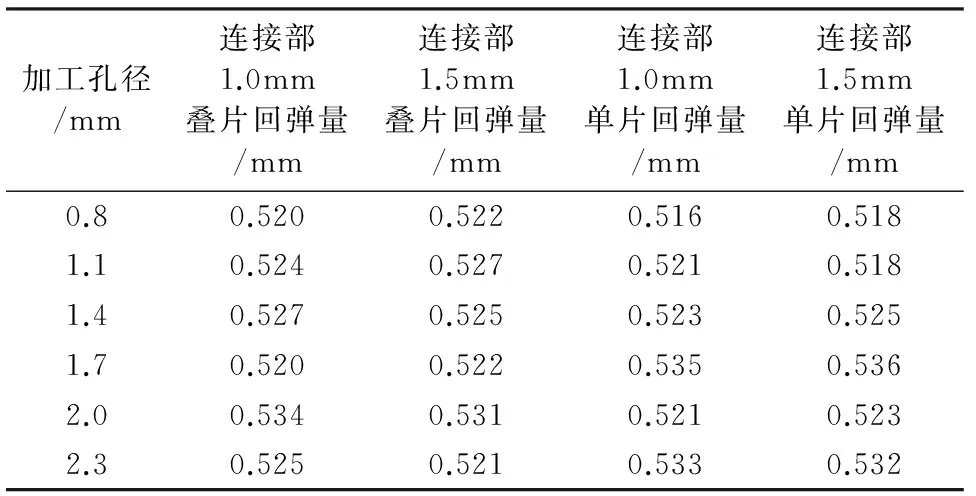

表2为圆孔设计尺寸与实际尺寸的明细,可以看出不同槽口加工出的实际尺寸与设计尺寸的误差基本相同。根据钼丝走丝路径的不同,加工内圈孔径偏大,加工外缘宽度偏小,误差平均值即间隙补偿值为0.360mm。连接部实际尺寸为设计尺寸-0.36mm,槽口实际尺寸为设计尺寸+0.36mm。可以计算出需要加工出连接部为1mm,槽口直径为1mm需要设计连接部为1.36mm,槽口直径为0.64mm。

表2 设计尺寸与实际尺寸明细

2.2 不同设计工艺对回弹的影响

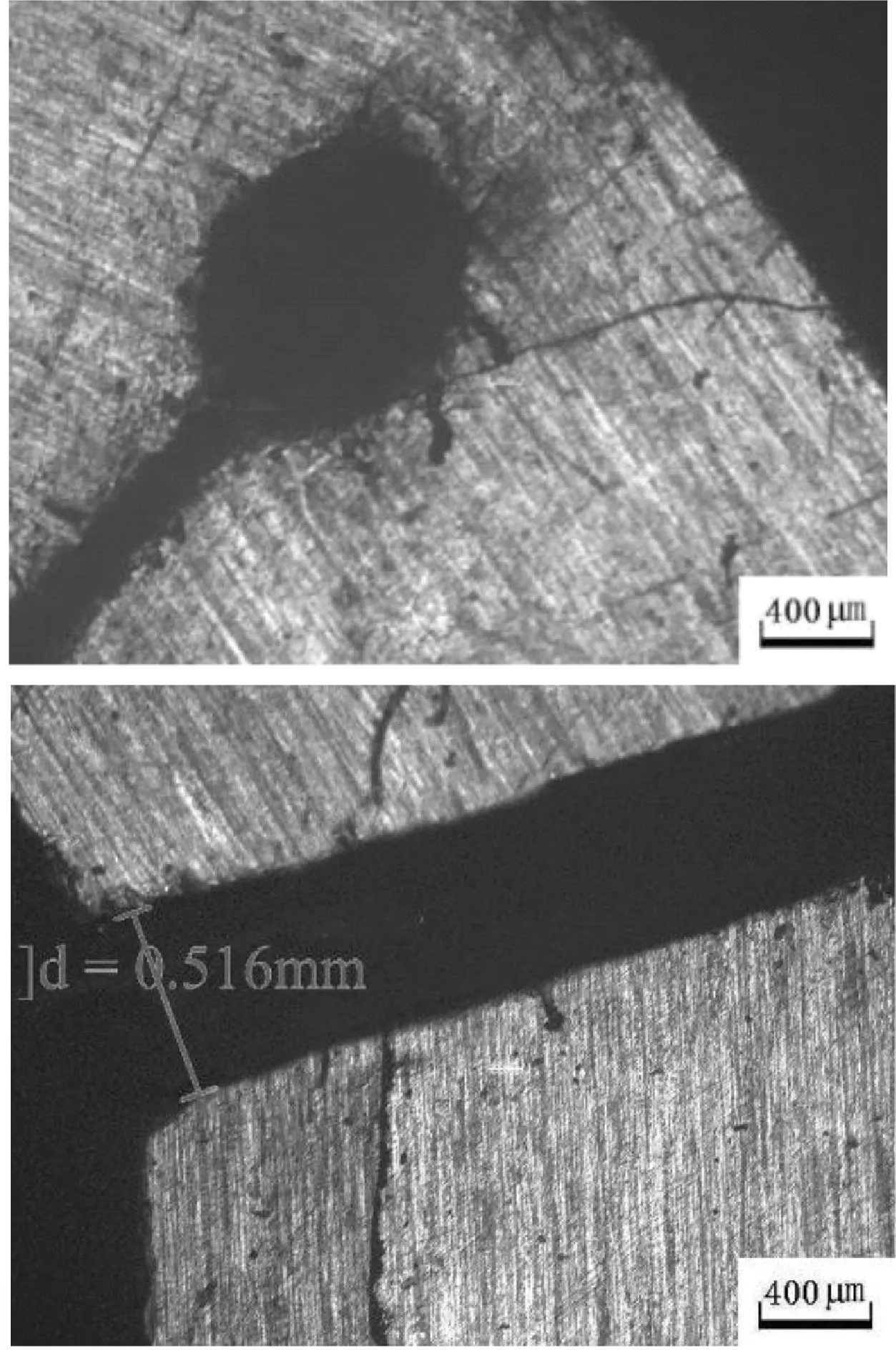

为了研究不同设计工艺的回弹情况,对实验料进行弯曲之后,在显微镜头下进行观察,图5所示为设计加工孔径0.8mm,连接部1mm叠片实验弯曲后的回弹情况以及连接部附近的变形情况、图6为弯曲后的效果图、表3为回弹量间隙明细,通过观察发现,6个单元齿块无法弯曲成为半圆,每个齿块间均存在一定的间隙,导致弯曲角度无法达到30°。

图5 连接部附近结构及弯曲后回弹

图6 弯曲效果图

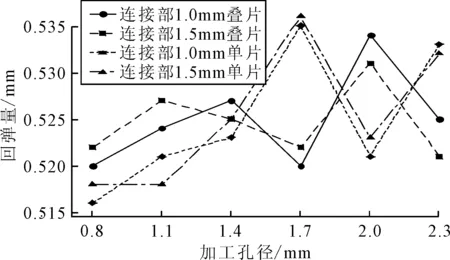

加工孔径/mm连接部1.0mm叠片回弹量/mm连接部1.5mm叠片回弹量/mm连接部1.0mm单片回弹量/mm连接部1.5mm单片回弹量/mm0.80.5200.5220.5160.5181.10.5240.5270.5210.5181.40.5270.5250.5230.5251.70.5200.5220.5350.5362.00.5340.5310.5210.5232.30.5250.5210.5330.532

图7为回弹量的散点图,由图7可以看出,相同连接部宽度的单片及叠片的回弹量基本一致,即同时加工的试样单片与叠片的回弹量一致。所有不同工艺下的回弹量区间为(0.516,0.536),波动范围20μ。考虑到线切割加工方式的边部平直度较低,加上测量存在一定的误差,可以认为在本次实验条件下的回弹量相同,取回弹量中位数0.5235mm进行计算。

图7 回弹量的散点图

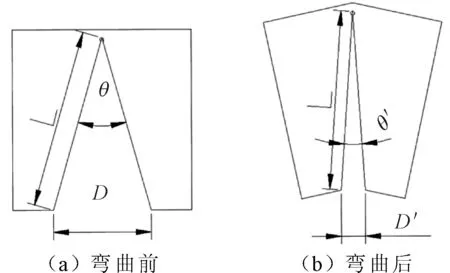

图8 材料弯曲示意图

如图8(a)所示,本次实验设计L=19mm,θ=30°,如图8(b)所示,回弹量中位数D′=0.5235mm,通过三角函数计算得出回弹角度为

公式1

回弹率为

公式2

由公式1、公式2可以计算出,本次试验回弹角度为1.58°,回弹率为5.26%。

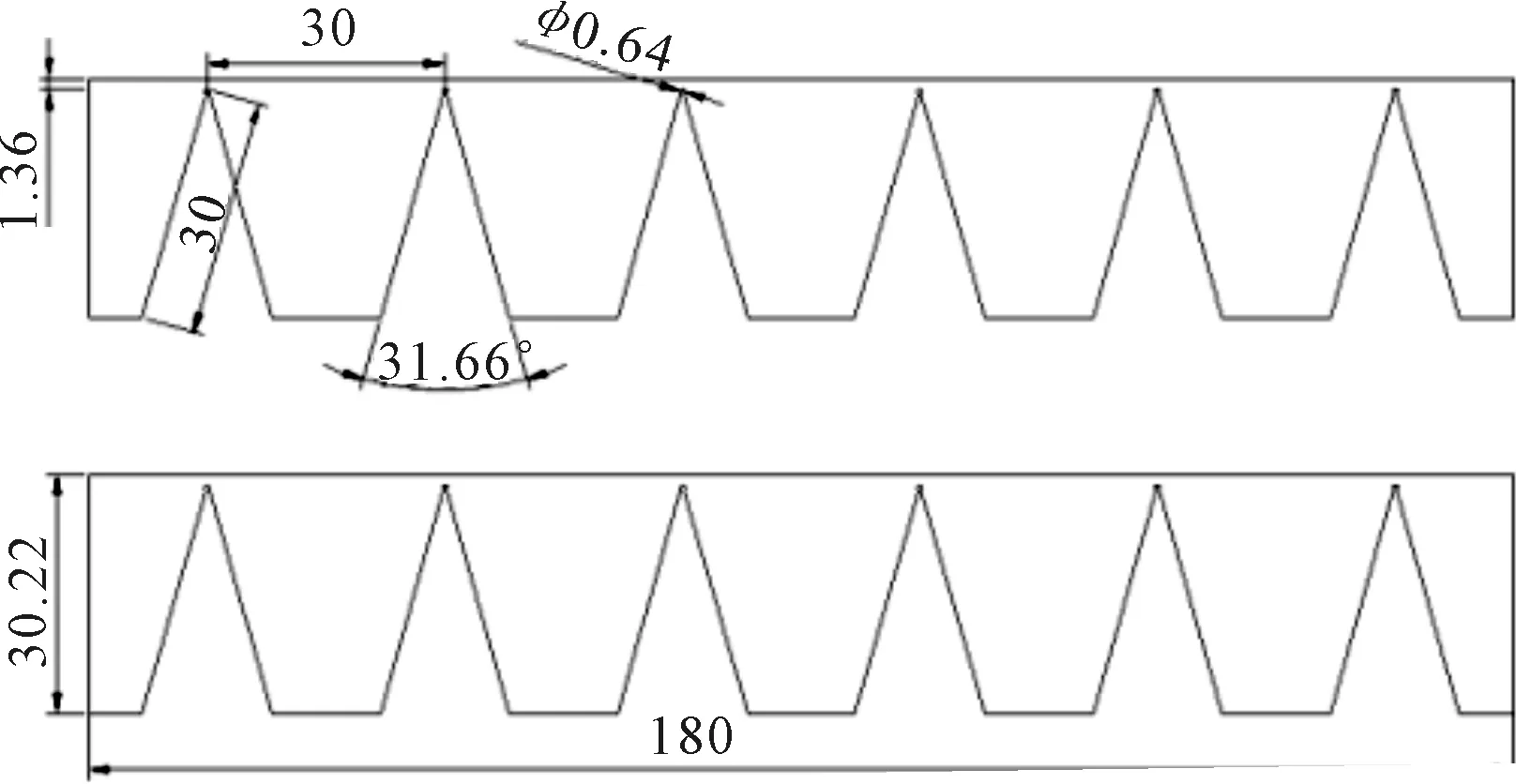

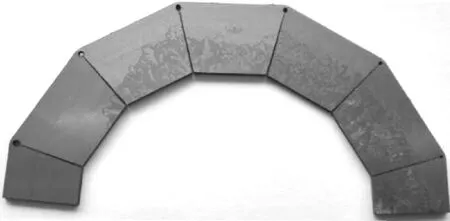

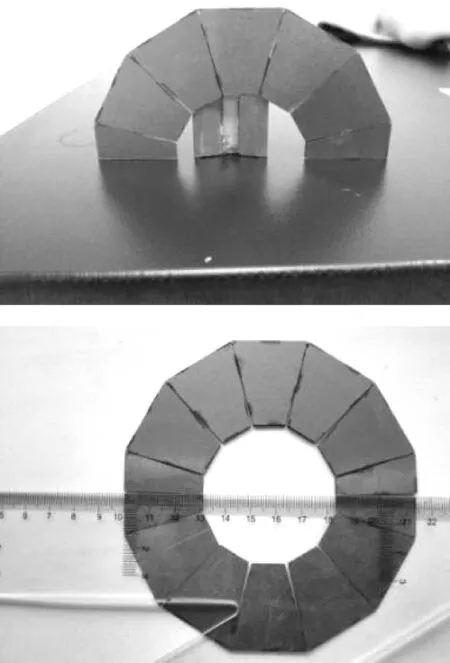

2.3 补偿回弹角度的实验

本次实验在试样上切下两组定子铁芯样片,每组各切6个连续的单元齿块,为了能够将2块共计12个齿块拼接成标准圆,将夹角设计为31.66°,预留1.66°,以抵消5.26%回弹。补偿回弹角度铁芯样片见图9,精确加工尺寸测量见图10,测量得出圆孔直径为1.006mm,连接部宽度0.991mm。

图9 补偿回弹角度铁芯样片

图10 精确加工尺寸测量

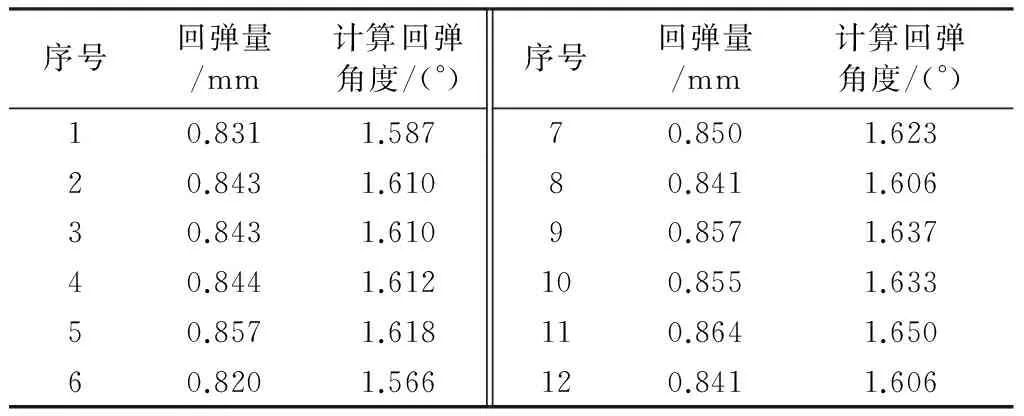

表4为将试样弯曲后,每个单元齿块的回弹量明细。

表4 回弹量明细

考虑到测量误差以及弯曲的均匀性,取中位数0.8435mm进行计算,如图8(b)所示,本次实验设计L=30mm,回弹量中位数D′=0.8435mm,通过公式1、公式2可以算出回弹量为1.61°、回弹率为5.09%。与预计的回弹量1.66°、回弹率5.26%基本相当。

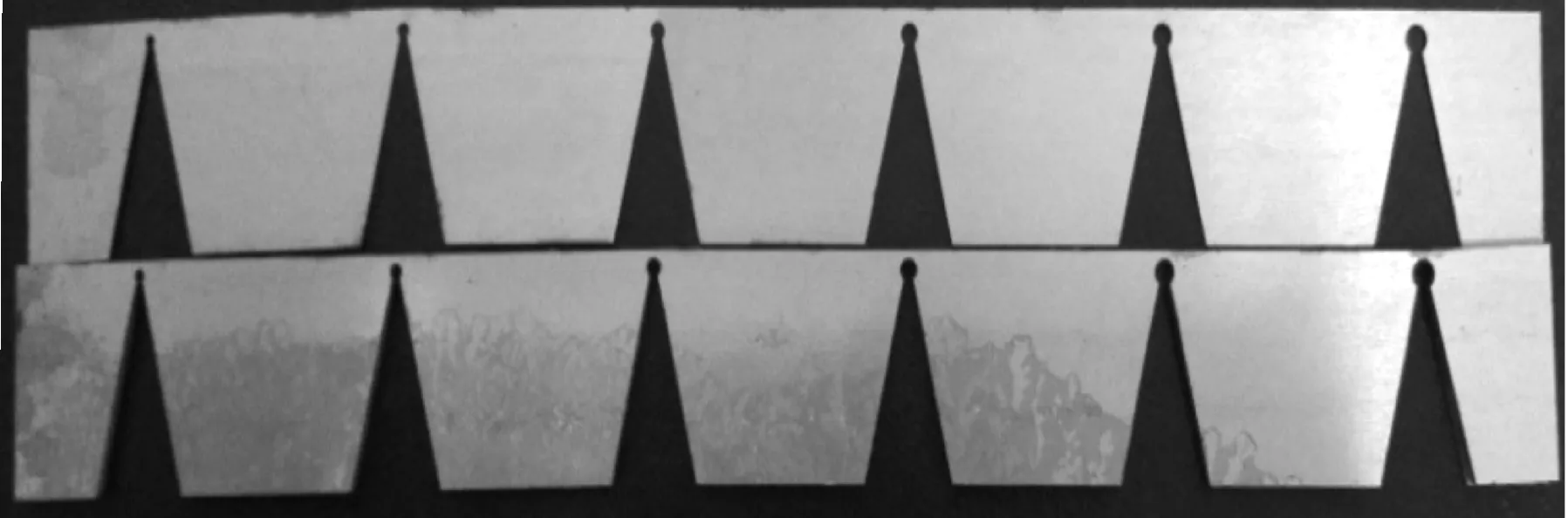

所有弧形单元弯曲后,将两块试样拼在一起,拼接后的效果图见图11。若需制作成定子铁芯,仅需在线切割加工时切割出绕线槽并绕线即可。

图11 拼接效果图

4 结论

在试样表面涂敷自粘接涂料后叠片、粘接,采用线切割加工出定子轮廓进行弯曲回弹实验发现:将槽口口径从0.8mm增加到2.3mm,连接部宽度从1mm增加到1.5mm的过程中,弯曲30°时回弹量为一定值,回弹角度为1.58°,回弹率为5.26%;

利用补偿回弹角度的方法,可以制作出在弯曲后即可成为接近标准圆的定子铁芯。由于无需额外整形装置,减少了残余应力,可以提高电机效率;该实验方法简单易行,有利于新工艺的推广和应用。

[1] 陈仕国,陈学永.电机定子铁芯卷绕工艺综述[J].机电技术,2009年增刊:16-19.

[2] 徐国昌.国产车用发电机技术发展综述[J].汽车·拖拉机,1993(1):33-37.

[3] 山田丰信,川村勉等.旋转发电机定子及其制造方法:中国,98106984.3[P],1998.10.21.

[4] 张鸣元.压缩机电工钢片热处理[J].微电机,2005(1):71.

[5] 何聪惠,陈济斌等.发电机定子铁心卷绕成形中动盘与带料相对滑移机理的力学分析[J].福建农林大学学报,1994,23(1):86-89.

[6] 王祖忠,发电机定子铁心卷绕加工过程克服驱动销与带料齿槽间干涉方法的研究[J].福建农林大学学报,1995,20(1):60-62.

[7] 何聪惠.车用发电机定子卷铁芯加工过程中材料变形规律研究[C].中国科协,2001年学术年会论文.

[8] 何聪惠,陈济斌.用解析法确定发电机定享卷铁心齿形带料冲槽齿节距值[J].福建农林大学学报,1995,24(1):79-82.

[9] 何聪惠,陈济斌.齿形带料沿自身宽度平面上弯曲变形的回弹值[J].福建农林大学学报,1997(4):473-477.

[10] 何聪惠,陈学永等.盘式电机卷铁心转角补偿加工法[J].中国机械工程,1996,7(1):88-90.

[11] 陈仕国.基于有限元法的电机定子铁芯卷绕变形规律的研究[D].2011.

[12] 逄启寿.数控电火花线切割加工精度的分析[J].2006(3):150-152.

(责任编辑:李文英)

Experiments on Determination of Resilient Value of Laminated-coiling Stator Corn

Yang Guang1Chen Shenglin1Shi Wenmin1Feng Dajun1Peng Mingxing2

(1.National Engineering Research Center of Silicon Steel,Wuhan 430080,Hubei;2.Silicon Steel Business Division for WISCO,Wuhan 430080,Hubei)

The plastic resilience will occur in the bending step of the laminated-coiling stator core,and it will cause the problem of ellipticity and extra stress which can influence the efficiency of the motor. In order to obtain the resilient value economically and efficiently,the sample surface was coated with a self-adhesive coating,then they were stacked,and the laminations were processed to stator by the Wire electrical Discharge machining (WEDM). The experiment shows that the sizes and processes have slight effect on the resilient value. The stator core which is close to the standard circle can be produced through the method of compensating the angle of resilience. The experimental method is simple and feasible,and it is beneficial to the promotion of new technology applications of motor.

laminated-coiling stator cores;self-adhesive coating;wire electrical discharge machining;resilient value;angle compensating

2016-09-18

2016-10-19

杨 光(1986~),男,大学,工程师.E-mail:409808672@qq.com

TM206

A

1671-3524(2016)04-0019-05