氧化锌纳米线层间增韧碳纤维环氧复合材料研究

郑 楠,黄玉东

(哈尔滨工业大学 化工与化学学院 新能源转换与储存关键材料技术工业和信息化部重点实验室 城市水资源与水环境国家重点实验室,哈尔滨 150001)

氧化锌纳米线层间增韧碳纤维环氧复合材料研究

郑 楠,黄玉东

(哈尔滨工业大学 化工与化学学院 新能源转换与储存关键材料技术工业和信息化部重点实验室 城市水资源与水环境国家重点实验室,哈尔滨 150001)

针对碳纤维环氧复合材料树脂本身固有的脆性,改善复合材料层合板的分层抵抗能力和层间断裂韧性一直是研究热点。实验采用低温水热法在碳纤维表面生长氧化锌纳米线来改善碳纤维环氧复合材料的层间韧性。结果发现,氧化锌纳米线碳纤维杂化结构能够显著的提高碳纤维环氧复合材料的I型层间断裂韧性。此外,由于氧化锌与碳纤维之间较差的粘结性能,不同生长条件下形成的氧化锌纳米线对层间韧性的提高并无显著区别。

碳纤维复合材料;氧化锌纳米线;层间增韧;研究

0 引言

由于碳纤维增强树脂基复合材料具有优异的力学性能且超轻,已被广泛的用作航空航天领域中的结构材料[1~2]。据报道,空客A380和波音787上已经分别采用接近22%和50%的碳纤维增强复合材料[3]。因此,航空工业上复合材料用量的扩大使得制备具有优良综合性能的碳纤维环氧复合材料成为研究的重点。然而,由于环氧固化过程中形成的高度交联三维网状结构基体的固有脆性,层间韧性不足以及抗冲击损伤能力较低等问题一直阻碍着这些高性能复合材料层合板的应用[4~5]。因此改善复合材料层合板的分层抵抗能力和层间断裂韧性具有非常重要的意义。目前已经有很多种方法致力于改善复合材料层合板的层间韧性,比如缝合[6]、增韧环氧基体[7~8]、夹层增韧[9]以及最新提出的纤维改性技术等[10]。

碳纳米管(CNT)由于优异的力学性能是目前此类纤维改性中的研究热点。比如,Du等利用一种简单的火焰生长的方法在碳纤维表面原位生长碳纳米管,这种结构使得碳纤维环氧复合材料的I型和II型层间断裂韧性分别提高67%和60%[10]。同样,Kepple等研究指出,碳纳米管接枝在碳纤维表面使得碳纤维环氧复合材料的I型层间断裂韧性提高50%[11]。然而,由于碳纤维与催化剂的反应以及高温环境下反应对纤维本体的损伤,生长碳纳米管的方法往往会导致纤维强度下降,进而使材料的整体力学性能受到影响[12~13]。

相比之下,具有独特的光学、磁学以及压电性质的氧化锌纳米线(ZnO NWs)[14~16]在90 ℃时能够通过水热法在碳纤维表面垂直生长,此方法能够维持碳纤维本体强度。此外,相比柔性碳纳米管在环氧浸润过程中易于倒塌的性质,氧化锌纳米线的刚性结构在复合材料应用中具有更多的优势。氧化锌纳米线/碳纤维杂化结构应用在复合材料领域由Lin等第一次提出,研究发现,氧化锌纳米线结构能够使碳纤维比表面积增加约3 倍。同时,基于氧化锌纳米线碳纤维杂化结构更大的比表面积以及与环氧之间较好的浸润效果,碳纤维环氧复合材料的界面剪切强度(IFSS)能够提高110%[17]。此外,由于氧化锌纳米线碳纤维杂化结构与CF/CNT以及Z-pinning[18]结构具有一定的相似性,同时还能避免这两种结构对于纤维本体的破坏[19],因此这种结构在提高碳纤维环氧复合材料的层间韧性方面有巨大的潜力,然而目前还未见报道。

研究通过水热法在碳纤维表面制备出高度取向垂直生长的氧化锌纳米线,通过调节纳米线生长参数在碳纤维表面得到不同形貌的氧化锌纳米线。之后,对氧化锌纳米线生长前后的碳纤维拉伸强度、碳纤维环氧复合材料的IFSS以及层间断裂韧性进行了研究。

1 实验

1.1 实验材料

采用平纹碳纤维织物(Inter-Turbine Advanced Logistics公司)作为复合材料的增强体。双酚A型环氧树脂和哌啶(Sigma-Aldrich公司)分别作为复合材料的基体和固化剂。实验用试剂:二水合乙酸锌(Zn(CH3COO)2˙2H2O,≥98%),氢氧化钠(NaOH,≥97.0%),六水合硝酸锌(Zn(NO3)2˙6H2O,98%),六亚甲基四胺(C6H12N4,≥99.0%),浓硝酸(HNO3,70%),乙醇和丙酮,均由澳大利亚Sigma-Aldrich有限公司提供。

1.2 氧化锌纳米线的生长

首先将碳纤维织物切成多个四方形(8×8 cm)后在70 ℃下抽提48 h,以去除碳纤维表面上浆剂和污染物。将去浆后的碳纤维织物浸渍到浓硝酸中,在室温下处理3 h,用去离子水反复洗涤至中性后干燥,从而得到酸化处理的碳纤维织物(CF/COOH)。

氧化锌纳米线的生长过程由两个步骤组成。第一步是制备氧化锌种子溶液。首先将0.11 g二水合乙酸锌加入到200 ml无水乙醇中,在65 ℃下强烈搅拌10 min,直至二水合乙酸锌完全溶解;同时将0.04 g氢氧化钠加入到40 ml无水乙醇中,在50 ℃下强烈搅拌10 min后得到氢氧化钠溶液。将上述两种溶液混合后加入无水乙醇稀释到400 ml,得到氧化锌种子溶液。将氧化处理后的碳纤维织物浸渍到氧化锌种子溶液中静置反应15 min后,150 ℃烘箱中退火5 min,此过程重复2 次,以获得氧化锌种子层包覆良好的碳纤维织物。

第二步氧化锌纳米线的生长是在氧化锌生长溶液中进行,此溶液由0.025 mol/l六水合硝酸锌和0.025 mol/l六亚甲基四胺水溶液均匀混合制得。将表面包覆氧化锌种子的碳纤维织物浸渍在上述生长溶液中,在90 ℃烘箱中静置反应4 h或10 h。对于10 h生长反应,每4 h更换一次氧化锌生长溶液。反应结束后取出碳纤维织物,用去离子水反复冲洗后干燥,即得到表面生长氧化锌纳米线的碳纤维织物(CF/ZnO NWs-4 h和CF/ZnO NWs-10 h)。

1.3 碳纤维环氧复合材料层合板的制备

首先,将环氧树脂在60 ℃下恒温加热30 min,之后将环氧树脂与哌啶按照质量比(100∶5)均匀混合。随后,将环氧树脂通过手糊成型的方式均匀涂抹在16 层25×30 cm的碳纤维织物上。层合板的中间第8和第9 层用CF/ZnO NW-4 h或CF/ ZnO NW-10 h来代替。对于DCB测试样品,25 μm厚的聚四氟乙烯薄膜插入在层合板中间层作为初始裂纹。将整个复合材料层合板密封在真空袋中抽真空45 min,随后在200 kPa和120 ℃下固化16 h。为了比较,未经改性的层合板也通过同样的方法制得。此后,为了描述方便,我们将3 种CF/ EP复合材料层合板分别定义为:CF/EP、CF/ZnO NWs-4 h/EP和CF/ZnO NWs-10 h/EP。

1.4 测试方法

采用Zeiss ULTRA Plus扫描电子显微镜观察碳纤维表面形貌和层合板断裂表面形貌。利用Instron 5500R和USA万能实验机,根据ASTM D3379-75标准对氧化锌纳米线生长前后的单丝拉伸强度进行分析。采用日本东荣株式会社生产的FA-640型复合材料界面特性评价装置对各种CF/ EP单丝微复合材料的IFSS进行分析,加载速度为0.06 mm/min。用于IFSS测试样品由大头针在单丝碳纤维上点上环氧微球后放入烘箱中固化后制得。IFSS通过测量多个数值(20~50)后求平均值得到。其具体计算如式⑴:

IFSS = F/πdl ⑴式中,IFSS为界面剪切强度(MPa);F为最大脱粘力(N);d为纤维单丝直径(μm);l为树脂球包埋长度(mm)。

采用Instron 5567万能试验机对复合材料层合板进行双悬臂梁I型层间断裂韧性(DCB)测试。测试条件,样品尺寸和计算方法根据ASTM D5528[20]执行。加载速率为2 mm/min,I型DCB计算方法为:

GIC= 3Pδ/2b(α+Δ) ⑵式中,P为载荷-位移曲线上的局部最大载荷;δ为局部载荷所对应位移;b为样品宽度;α为裂纹扩展长度;Δ为实测裂纹的修正系数。

2 结果与讨论

2.1 碳纤维表面生长氧化锌纳米线前后的形貌和结构分析

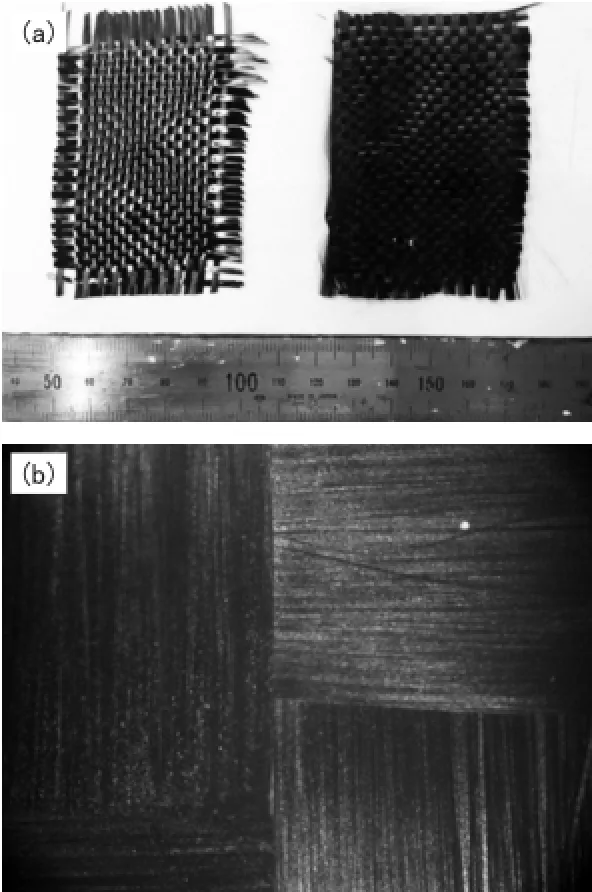

图1是碳纤维织物表面生长ZnO纳米线前后数码照片,从图1-a中可以看出改性前的碳纤维织物表面是纯黑色并且由于表面上浆剂的存在带有光泽。相比之下,已生长有氧化锌的碳纤维织物表面失去了原有的光泽,在光学显微镜下能够观察到表面覆盖有一层白色的氧化锌纳米线。

图1 碳纤维布表面生长氧化锌纳米线前后数码照片(a)和碳纤维-氧化锌纳米线光学显微镜图片(b)Fig1 Digital photo of CF fabric before and after ZnO NWs growth(a) and Optical image of CF fabric with ZnO NWs(b)

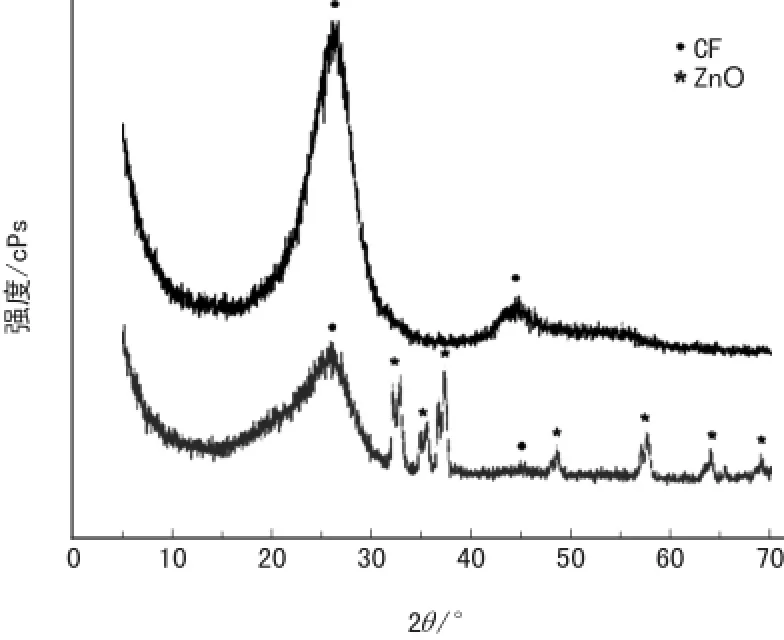

图2 碳纤维表面生长氧化锌纳米线前后的XRD图谱Fig2 XRD spectra of CF fabric before and after ZnO NWs growth

图2是碳纤维表面生长氧化锌前后的X射线衍射(XRD)图谱,对于未改性碳纤维表面,图谱中26°处衍射峰属于碳纤维中C(002)。然而对于表面生长氧化锌纳米线的碳纤维,能够观察到许多新的特征衍射峰,分别是31.8°(100)、34.5°(002)、36.3°(101)、47.6°(102)、56.7°(110)、62.9°(103)、66.4°(200)、68.1°(112)和69.3°(201),这些衍射峰与标准图谱中六方纤锌矿结构衍射峰相符(JCPDS 36-1451)[21]。并且36.3°处(101)晶面衍射峰的相对强度高于其他衍射峰的强度,这一特征说明碳纤维表面的氧化锌纳米线是沿着六方纤锌矿晶格的c轴方向择优生长。同时,图谱中没有出现其他衍射峰,说明碳纤维表面的氧化锌纳米线纯度高,结晶度好。

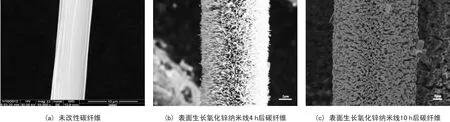

图3是ZnO纳米线生长前后碳纤维表面扫描电子显微镜(SEM)图。图3-a中可以看出碳纤维改性前表面存在湿法纺丝造成的沟槽结构,而经过4 h和10 h的纳米线生长反应后,碳纤维表面存在高度取向垂直排列的ZnO纳米线。同时,碳纤维直径从7增长到10和14 μm。首先在种子生长阶段,大量氧化锌晶核附着在碳纤维表面,即在碳纤维表面形成氧化锌晶种层;随后在纳米线生长阶段,碳纤维表面的氧化锌晶种提供形核中心,诱导生长液中Zn2+在碳纤维表面择优取向生长,随着反应时间的增加,最终在碳纤维表面形成垂直、均匀且致密的氧化锌纳米棒[22]。

从图3-b和c中还可以看出碳纤维表面氧化锌纳米线的平均长度和直径随反应时间的增长而增加,当反应时间为10 h时,氧化锌纳米线的平均长度和直径分别为3.5 μm和500 nm。因此,在纳米线生长过程中,反应时间对氧化锌纳米棒的尺寸存在显著影响,纳米线尺寸随反应时间的增长而逐渐增大。

2.2 碳纤维表面生长氧化锌纳米线前后的单丝拉伸强度测试

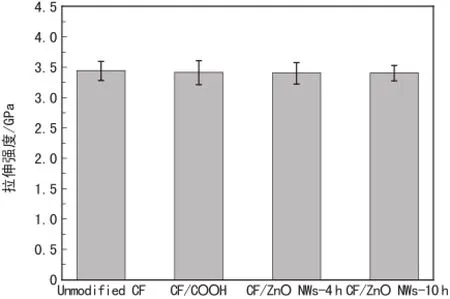

图4是碳纤维表面生长氧化锌纳米线前后的单丝拉伸强度值。从图3可知未改性氧化锌的拉伸强度值为3.43 GPa。经过硝酸预处理后碳纤维(CFCOOH)拉伸强度轻微下降至3.41 GPa,这是由于硝酸对于碳纤维表面的刻蚀作用而产生的损伤。此外,由于硝酸反应是在常温下进行,相比于其他酸化方法其下降幅度并不大。在随后的氧化锌纳米线生长整个过程中,碳纤维的单丝拉伸强度没有发生明显的变化,也就是说氧化锌生长过程对于纤维本体强度并没有严重影响。

2.3 碳纤维环氧复合材料的IFSS测试

图3 碳纤维表面生长氧化锌纳米线前后的扫描电子显微镜图Fig3 SEM images of CF before and after ZnO NWs growth

图4 碳纤维表面生长氧化锌纳米线前后的单丝拉伸强度值Fig4 Single giber tensile strength of CF before and after ZnO NWs growth

图5 4 种碳纤维环氧单丝微复合材料的界面剪切强度值Fig5 IFSS of four types of CF/EPmicro composites

图5是碳纤维环氧复合材料的IFSS测试值。从图中可以看出,未经改性CF/EP的IFSS值为58.62 MPa。经过硝酸改性后IFSS值增加到68.54 MPa,这是由于酸化过程中引入的含氧官能团以及碳纤维表面的刻蚀作用使得碳纤维表面变得更粗糙,有利于环氧树脂与碳纤维之间的浸润。对于CF/ZnO NWs-4 h/EP复合材料,IFSS增加到82.78 MPa。这种增加一方面是由于碳纤维表面生长氧化锌后比表面积变大,与环氧接触面积更大,因此有助于载荷传递。另一方面氧化锌与环氧之间能够形成良好的机械咬合,从而使得IFSS增加。然而,从CF/ZnO NWs-10 h/EP的IFSS值可以看出,不同形貌的氧化锌对于IFSS的影响不大。这可能是由于碳纤维从环氧树脂球中拔出时,氧化锌随着环氧树脂球从碳纤维上脱落,从这个角度来说,氧化锌长度的变化不能影响复合材料的IFSS。因此对于CF/ZnO NWs-10 h/EP复合材料,IFSS值轻微的增加可能是来源于长径比的增大使得载荷传递能力增强,但是增长比例并不大。

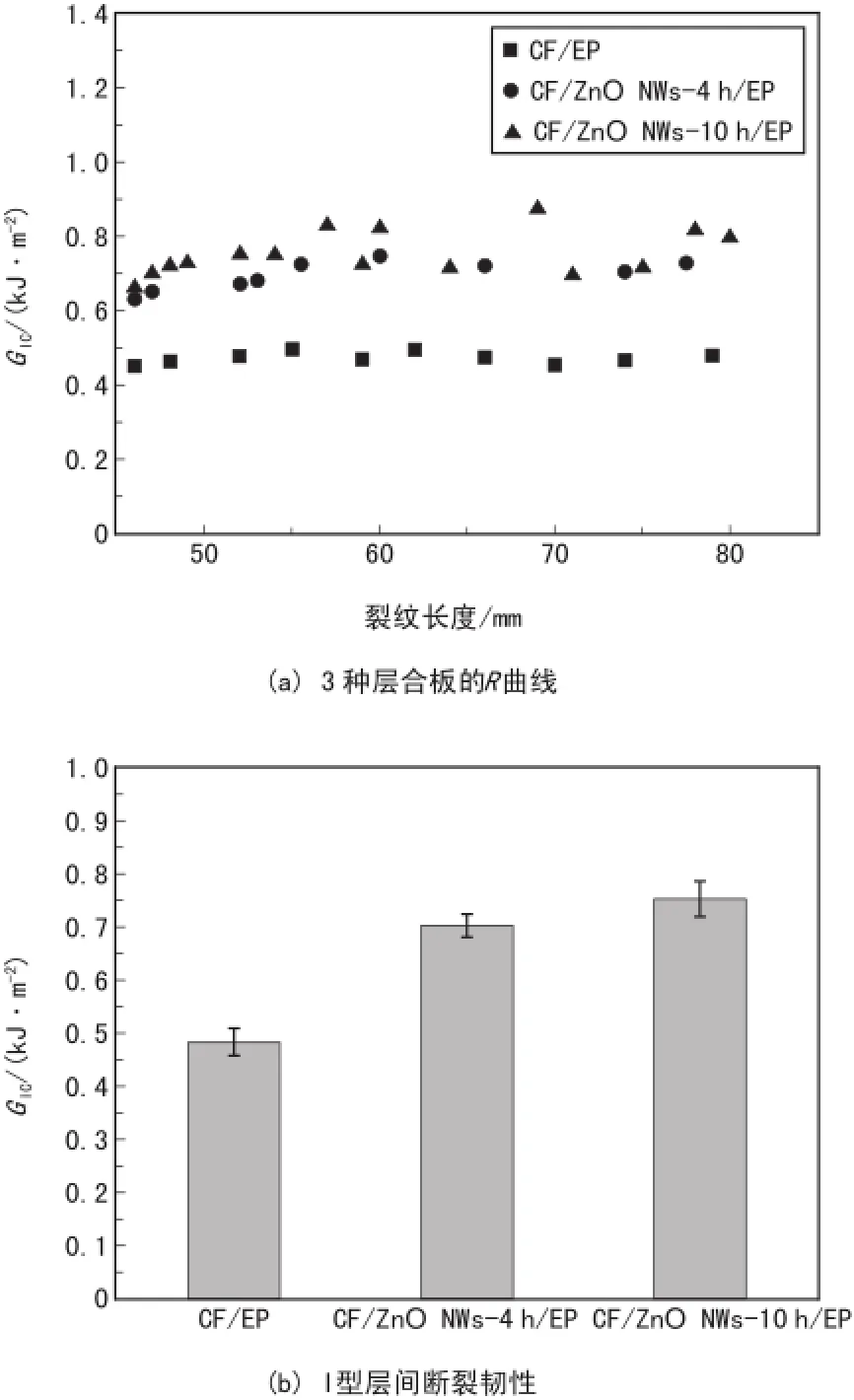

图6 3 种层合板的R曲线和I型层间断裂韧性值Fig6 R-curve and GICof three types of laminates

2.4 碳纤维环氧复合材料的层间断裂韧性测试

碳纤维环氧树脂复合材料的层间断裂韧性测试结果显示在图6。图6-a是DCB测试中的特征R曲线。从图中可以看出,GIC相对裂纹长度几乎是恒定的,说明复合材料结构的均匀性。图6-b中可知未改性CF/EP,CF/ZnO NWs-4 h/EP和CF/PDA/ ZnO NWs-10 h/EP的GIC值分别为0.49、0.7和0.76 kJ/m2,与未改性CF/EP相比,氧化锌纳米线碳纤维杂化结构使得复合材料层间断裂韧性分别增长了43% 和55%。

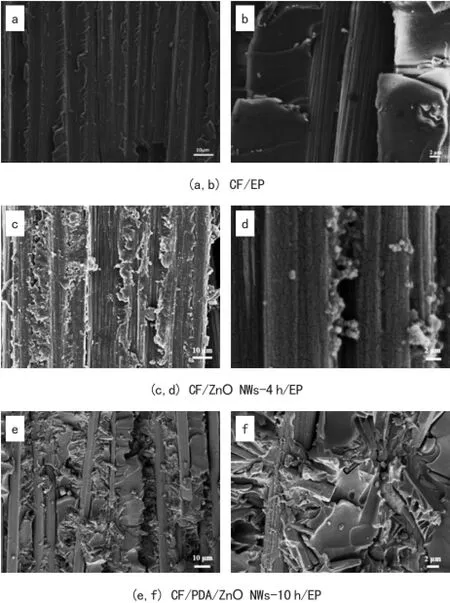

图7 复合材料I型层间断裂表面SEM图Fig7 SEM images of mode I fracture surfaces of composite laminates

为了研究氧化锌纳米线的增韧机理,图7给出了3 种层合板的断裂表面SEM图。从图7-a和b中能够看到碳纤维表面是光滑的,未被环氧覆盖,表明碳纤维和环氧之间粘结性能较差。同时说明裂纹从复合材料界面处向前扩展。相比之下,CF/ ZnO NWs-4 h/EP的断裂表面更加粗糙,大部分平行纤维方向上的氧化锌在裂纹扩展中已经脱落。然而,仍然能够看到一些氧化锌根部存在于纤维表面以及完整的氧化锌纳米线结构存在于碳纤维侧面。这些残留的氧化锌说明氧化锌在裂纹扩展过程中起到了类似z-pinning的作用,吸收了更多的能量,因此使得GIC增加。对于CF/ZnO NWs10 h/EP复合材料层合板,大量的氧化锌仍然存在于碳纤维的表面和侧面。由于更大长径比的氧化锌能够与环氧之间产生更好的机械咬合,使得GIC得到了进一步的增加。但是,由于大多数氧化锌在裂纹扩展过程中脱落,GIC的增加效果并不显著。

3 结论

实验中通过低温水热法在碳纤维表面成功生长具有高度取向性和垂直排列的氧化锌纳米线。随着氧化锌生长反应时间的增长,氧化锌纳米线的长度和直径都相应增加。通过单丝拉伸试验发现,氧化锌生长前后碳纤维拉伸强度没有明显降低,基本维持在3.4 GPa。与此同时,由于氧化锌纳米线促进了碳纤维与环氧之间的浸润以及与环氧之间的机械咬合作用,氧化锌杂化纤维复合材料的IFSS均得到不同程度的提高,其中以纳米线长度为3.5 μm效果最好,与未改性复合材料相比IFSS增加了41%。此外,对于复合材料层间断裂韧性的研究,表明当纳米线生长过程进行4 h和10 h后,GIC分别增长43%和55%。而且由SEM断裂表面图中可以看出碳纤维与氧化锌之间粘结性较差,大部分氧化锌在测试过程中脱落,使得不同形貌的氧化锌纳米线对于增韧的影响不大。

[1] J.K. Kim, Y.-W. Mai. Engineered interfaces in fiber reinforced composites[M]. Oxford: Elsevier, 1998: 401.

[2] J.K. Kim, Y.-W. Mai. High strength, high fracture toughness fibre composites with interface control-a review[J]. Compos. Sci. Technol, 1991, 41: 333-378.

[3] Lee J, Soutis C. A study on the compressive strength of thick carbon fibre–epoxy laminates[J]. Composites science and technology, 2007, 67(10): 2 015-2 026.

[4] N.S. Choi, A.J. Kinloch, J.G. Williams. Delamination fracture of multidirectional carbon-fiber/epoxy composites under Mode I. Mode II and mixed-Mode I/II loading[J]. J. Compos. Mater, 1999, 33: 73-99.

[5] J.C.Jin, C.T. Sun, Prediction of delamination in composite laminates subjected to low velocity impact[J]. J. Compos. Mater, 1993, 27: 684-701.

[6] Dransfield, K., C. Baillie, Y. -W. Mai. Improving the delamination resistance of CFRP by stitching-a review[J]. Composites Science and Technology, 1994, 50(3): 305-317.

[7] Johnsen, B., et al. Toughening mechanisms of nanoparticle-modified epoxy polymers[J]. Polymer, 2007, 48(2): 530-541.

[8] J.Cho, J.Y. Chen, I.M.Daniel. Mechanical enhancement of carbon fiber/epoxy composites by graphite nanoplatelet reinforcement[J]. Science Direct, 2007, 56: 685-688.

[9] G. Li, et al. Inhomogeneous toughening of carbon fiber/ epoxy composite using electro-spun polysulfonenanofibrous membranes by in situ phase separation[J]. Compos. Sci. Technol, 2008, 68(3-4): 987-994.

[10] Du XS, Liu H-Y, Xu F, et al. Flame synthesis of carbon nanotubes onto carbon fiber woven fabric and improvement of interlaminar toughness of composite laminates[J]. Compos SciTechnol, 2014, 101: 159-166.

[11] Kepple KL, Sanborn GP, Lacasse PA, et al. Improved fracture toughness of carbon fiber composite functionalized with multi walled carbon nanotubes[J]. Carbon, 2008, 46: 2 026-2 033.

[12] Ashrafi B, Guan J, Mirjalili V, et al. Enhancement of mechanical performance of epoxy/carbon fiber laminate composites using single-walled carbon nanotubes[J]. Composites science and technology, 2011, 71(13): 1 569-1 578.

[13] P. Karapappas, A. Vavouliotis, P. Tsptra, et al. Enhanced fracture properties of carbon reinforced composites by the addition of multiwall carbon nanotubes[J]. Compos. Mater, 2009, 43: 977-985.

[14] Liao, L., Lu, H. B., Shuai, M., et al. A novel gas sensor based on field ionization from ZnO nanowires: moderate working voltage and high stability[J]. Nanotechnology, 2008, 19: 175-501.

[15] Law, M., Greene, L.E., Johnson, J. C., et al. Nanowire dye-sensitized solar cells[J]. Nature materials, 2005, 4(6): 455-459.

[16] Wang, Z. L., Song, J. Piezoelectric nanogenerators based on zinc oxide nanowire arrays[J]. Science, 2006,312: 242-246.

[17] Lin, Y., Ehlert, G., Sodano, H. A. Increased interface strength in carbon fiber composites through a ZnO nanowire interphase[J]. Adv. Funct. Mater, 2009, 19(16): 2 654-2 660.

[18] Mouritz, A. P. Review of z-pinned composite laminates[J]. Compos Part A: ApplSci Manuf, 2007, 38(12): 2 383-2 397.

[19] Mouritz, A. P, Cox, B. N. A mechanistic interpretation of the comparative in-plane mechanical properties of 3D woven, stitched, and pinned composites[J]. Compos Part A: ApplSci Manuf, 2010, 41(6): 709-728.

[20] European Structural Integrity Society (ESIS). A protocol for interlaminarfracture testing of composites[M]. Delft: European Group on Fracture, Polymerand Composites Task Group, 1989.

[21] Elias, J., Tena, Z. R., Wang, G. Y, et al. Conversion of ZnO nanowires into nanotubes with tailored dimensions[J]. Chem. Mater, 2008, 20(21): 6 633-6 637.

[22] Patterson BA, Galan U, Sodano HA. Adhesive force measurement between HOPG and Zinc Oxide as an indicator for interfacial bonding of carbon fiber compo sites[J]. ACS Appl Mater Interfaces, 2015, 28(7): 15 380-15 387.

Improvement of interlaminar toughness of carbon fiber/epoxy composites with the growth of ZnO nanowire on carbon fibersurface

ZHENG Nan, HUANG Yu-dong

( MIIT Key Laboratory of Critical Materials Technology for New Energy Conversion and Storage, State Key Laboratory of Urban Water Resource and Environment, School of Chemistry and Chemical Engineering, Harbin Institute of Technology, Harbin 150001 China)

Due to the inherent brittleness of the epoxy matrix, interlaminar delamination is the most common failure mode in the carbon fiber/epoxy (CF/EP) composites. In this study, ZnO nanowires were grown onto carbon fabrics through a facile hydro-thermal method. The hierarchical ZnO NWs on CF fabrics were then used to prepare the laminates. Mode I interlaminar toughness values were found to be increased. Meanwhile, ZnO NWs with different growth condition has little influence on the mode I interlaminar toughness, resulting from the weak adhesion between ZnO NWs and CFs.

CFRP; ZnO nanowires; interfacial toughen; study

TQ327.3; TB383

A

1007-9815(2016)04-0035-07

定稿日期:2016-08-15

郑楠(1988-),女,哈尔滨人,博士研究生,研究方向为碳纤维环氧复合材料增韧;通讯作者:黄玉东,教授/博导,(电子信箱)ydhuang.hit1@aliyun.com。