基于Vericut软件的宏程序调试

余得贤,王安德,王晓军

(1.广东技术师范学院机电学院,广东广州 510665;2.广东长盈精密技术有限公司,广东东莞 523000)

基于Vericut软件的宏程序调试

余得贤1,王安德2,王晓军1

(1.广东技术师范学院机电学院,广东广州 510665;2.广东长盈精密技术有限公司,广东东莞 523000)

用户编辑好宏程序后,传统的做法是先用木料、蜡、泡沫、塑料等实验材料做零件去进行试切,有的让机床按规定的刀路空运行一次,往往效率比较低;通过介绍宏程序的编程思路,并运用Vericut仿真软件对所编制的数控宏程序进行仿真,最终判断宏程序的正确性,提高工作效率.

Vericut软件;宏程序;仿真

目前,使用各种CAD/CAM软件来编制数控加工程序已经成为潮流,但是手工编程毕竟还是基础,各种“疑难杂症”的解决还需要利用手工编程,且手工编程还使用变量编程,即宏程序的运用.其最大特点就是将有规律的形状或尺寸用最短的程序段表示出来,具有极好的易读性和易修改性,编写出的程序非常简洁,逻辑严密,通用性极强,而且机床在执行此类程序时,较执行CAD/CAM软件生成的程序更加快捷,反应更迅速.

为了验证程序的正确性,传统的做法是先用木料、蜡、泡沫.塑料等实验材料做零件去进行试切.或者不在机床上面加载任何原材料,让机床按规定的刀具路径空运行一次.这是一种被动校验NC程序的方法,采用这种耗费、耗时的校验方式.程序员必须在运行该加工程序后,才能发现错误,然后再返回到刀具路径文件去改正错误.有时这一过程要反复多次,每次运行都需要安装、运行及清空的时间,并且还会有发生机床刀具碰撞的危险.而Vericut软件的应用就能很好的解决以上的问题.

这里我们以圆变正五边形直纹面的加工为例,来介绍利用VERICUT软件,在计算机上调试所编写的宏程序是否正确,并进行仿真加工校验的过程.

1 数学模型

如图1所示,工件顶部为圆形,底部为正五边形;如图2所示,顶部圆心为G54原点,加工时由下向上单向走刀.起始点为图中的A点,在一个单位图形中逐步走到B点,并爬升至顶部的O点,这样即完成一个循环,然后综合运用子程序和G68指令,从而实现整个图形的加工.

图1 产品外形图

图2 直纹面造型示意图

图3 圆变正多边形直纹面加工轨迹详解

如图1,对刀路轨迹进行了详细的图解,图中描述刀路轨迹的核心,就是两条代表刀心轨迹的虚线.

2 编程思路

2.1 刀具类型的选择

由于直纹面在顶部(或底部)各处的斜率是不同的,因此使用球头铣刀加工时,在顶部(或底部)各处刀位点的Z坐标也是变化的,这将为数学表达带来极大的困难,因此选择平底铣刀.

2.2 走刀的路线

我们可以想象出,在曲面的等高线上,由于是从底部的正五边形,自下而上逐渐变化成圆形,其图形的变化很难用数学表达,因此走刀方向围绕其中的“直线”母线来做文章,因此选择由下而上的走到方式.

2.3 正边形顶点的摆放位置

这点主要是为了编程方便,如果没有顶点坐落在+Y轴上(本论文所用例子顶点落在+Y轴上),也可以使用G68功能实现.

3 加工程序及说明

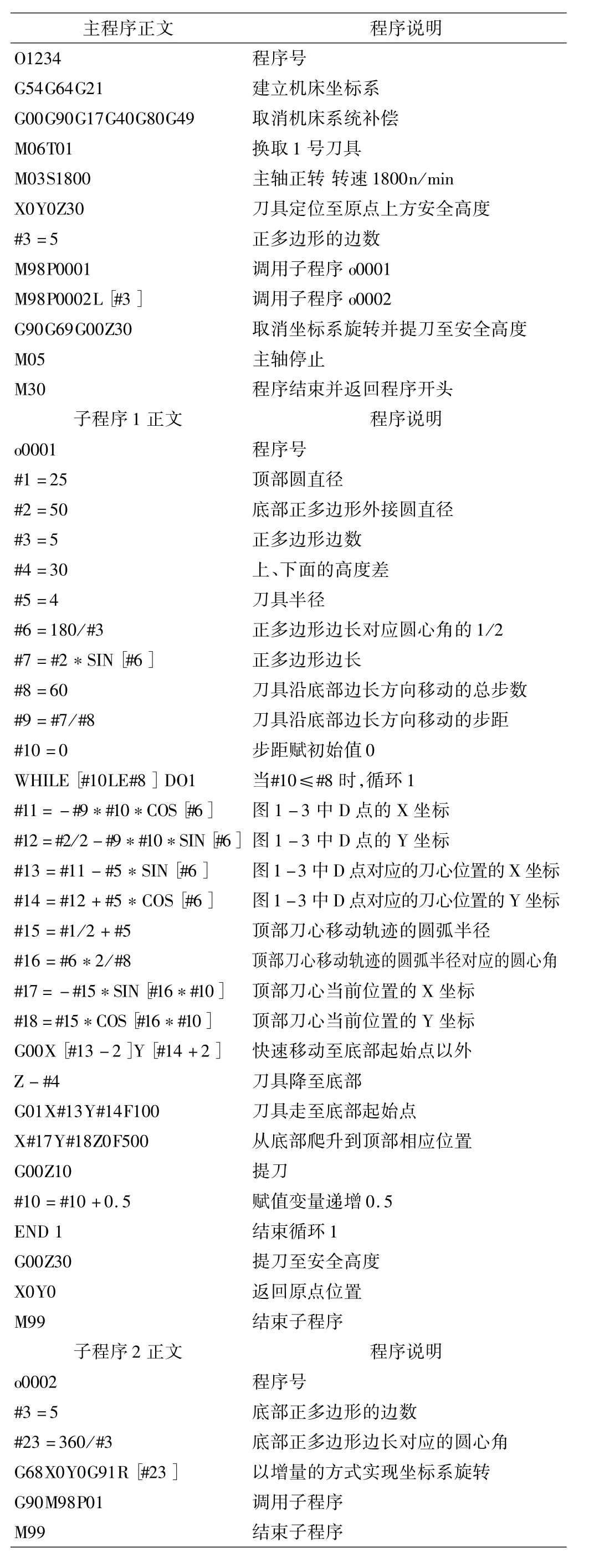

这里共涉及了三个程序,包括一个主程序o1234.nc和两个子程序o01.sub、o02.sub,具体如下:

4 仿真过程

1、VERICUT的启动和机床及控制系统的选择

a)打开VERICUT,新建项目:文件新项目毫米

b)选择机床控制系统:控制(点击右键)打开捷径选择“机床库”选择控制系统:fan0m.ctl

c)选择机床:机床(点击右键)打开捷径选择“机床库”选择机床:generic_3ax_vmill.mch

2、定义毛坯

点击Attach(附属)前的+点击Fixture(夹具)前的+点击Stock(毛坯)选择“添加模型”输入尺寸如图4.

图4 配置模型

3、建立工件坐标系(G54)

选择“G-代码偏置”在“偏置名”处选择“工作偏置”选择“添加”按图5填入对应参数选择调整到位置后的箭头将毛坯顶部中点位置设置为工件原点.

(注:因为编程时使用的是G54坐标系,所以寄存器的值设置为:54)

主程序正文程序说明O1234程序号G54G64G21建立机床坐标系G00G90G17G40G80G49取消机床系统补偿M06T01换取1号刀具M03S1800主轴正转转速1800n/min X0Y0Z30刀具定位至原点上方安全高度#3=5正多边形的边数M98P0001调用子程序o0001 M98P0002L[#3]调用子程序o0002 G90G69G00Z30取消坐标系旋转并提刀至安全高度M05主轴停止M30程序结束并返回程序开头子程序1正文程序说明o0001程序号#1=25顶部圆直径#2=50底部正多边形外接圆直径#3=5正多边形边数#4=30上、下面的高度差#5=4刀具半径#6=180/#3正多边形边长对应圆心角的1/2 #7=#2*SIN[#6]正多边形边长#8=60刀具沿底部边长方向移动的总步数#9=#7/#8刀具沿底部边长方向移动的步距#10=0步距赋初始值0 WHILE[#10LE#8]DO1当#10≤#8时,循环1 #11=-#9*#10*COS[#6]图1-3中D点的X坐标#12=#2/2-#9*#10*SIN[#6]图1-3中D点的Y坐标#13=#11-#5*SIN[#6]图1-3中D点对应的刀心位置的X坐标#14=#12+#5*COS[#6]图1-3中D点对应的刀心位置的Y坐标#15=#1/2+#5顶部刀心移动轨迹的圆弧半径#16=#6*2/#8顶部刀心移动轨迹的圆弧半径对应的圆心角#17=-#15*SIN[#16*#10]顶部刀心当前位置的X坐标#18=#15*COS[#16*#10]顶部刀心当前位置的Y坐标G00X[#13-2]Y[#14+2]快速移动至底部起始点以外Z-#4刀具降至底部G01X#13Y#14F100刀具走至底部起始点X#17Y#18Z0F500从底部爬升到顶部相应位置G00Z10提刀#10=#10+0.5赋值变量递增0.5 END 1结束循环1 G00Z30提刀至安全高度X0Y0返回原点位置M99结束子程序子程序2正文程序说明o0002程序号#3=5底部正多边形的边数#23=360/#3底部正多边形边长对应的圆心角G68X0Y0G91R[#23]以增量的方式实现坐标系旋转G90M98P01调用子程序M99结束子程序

4、刀具的选择和参数的设置

选择“加工刀具”(点击右键)选择“刀具管理器”选择“添加”选择“刀具”选择“新”选择“铣削”选择“平底铣刀”设置如图6对应的参数选择“添加”.至此,刀具1的设置完成.

图5 工件坐标系设置

图6 刀具选择与参数设置

5、程序设置

选择“数控程序”选择“添加NC程序文件”选择主程序“o1234.nc”

选择“数控子程序”选择“添加NC子程序文件”选择子程序“o01.sub、o02.sub”.(注:子程序的后缀必须是.sub,这点很重要.)

6、仿真校验

仿真结果如图7所示:图中我们可以很清楚地观察到,加工完成的形状跟图1所表达的一模一样,由此可以得出所编制的宏程序没有问题,可以加工.

图7 仿真结果

本文基于Veticut软件构建了数控铣床对复杂宏程序的仿真环境,不占用机床时间,更重要的是可以在试件前发现程序中存在的问题,并及时解决,仿真后的NC程序不要试切可以直接输入机床进行加工,提高编程效率,解决因数控设备不足带来的种种困难,收到了良好的效果.

[1]郑贞平,黄云林,陈思涛,著.VERICUT 7 3中文版数控仿真技术与实例详解[M].北京:机械工业出版社,出版年.

[2]杜军,龚水平,著.轻松掌握华中宏程序:编程技巧与实例精解[M].北京:化学工业出版社,出版年.

[责任编辑:王晓军]

TP 391.72

B

1672-402X(2016)11-0043-04

2016-10-12

广东省公益研究与能力建设专项资金(2014A010104013).广东省应用型科技研发专项资金项目(2016B090927009)资助.

余得贤(1988-),男,广东技术师范学院机电学院讲师.研究方向:数字化制造.王安德(1972-),男,湖南衡阳人,广东长盈精密技术有限公司技术员.研究方向:数字化制造.王晓军(1965-),男,江西安福人,广东技术师范学院教授.研究方向:智能制造.