提高燃煤超细颗粒物聚并效率的撞击流场仿真

王奎,刘雪晴,鲁录义

(华中科技大学能源与动力工程学院,武汉市 430074)

提高燃煤超细颗粒物聚并效率的撞击流场仿真

王奎,刘雪晴,鲁录义

(华中科技大学能源与动力工程学院,武汉市 430074)

采用颗粒物聚并的方法可以有效地减少燃煤电厂超细颗粒物排放,对于超细颗粒物的聚并过程,增加微颗粒的停留时间可显著提高微颗粒物的聚并效率。提出改进型撞击流应用于聚并反应器,并改进了传统的撞击流流型以提高微颗粒的停留时间。气固两相流数值仿真研究结果表明,与传统的撞击流相比,改进的撞击流在聚并反应器中能扩大超细颗粒在流场中的活动范围,并能极大地增加超细颗粒在流场中的停留时间,可显著提高燃煤超细颗粒物的聚并效率。

超细颗粒物;聚并;撞击流;停留时间

0 引 言

燃煤发电大气污染物排放是超细颗粒物主要来源之一,有效脱除大气污染物中超细颗粒物是实现燃煤发电清洁运行的一个重要减排措施。燃煤发电处于我国发电领域的主导地位,研究燃煤发电机组的高效减排措施,具有重要的现实意义。

对燃煤电厂电除尘器前后细灰组成情况的研究发现[1],除尘前粉尘中大颗粒占大多数,PM10和PM2.5占总灰百分比仅为39.35%和2.42%,除尘后PM10和PM2.5占总灰百分比高达92.47%和35.56%,传统除尘器对细灰捕集效率不高[2]。颗粒物聚并技术是控制超细颗粒粉尘排放的有效方法,按聚并机理的不同,聚并器内超细颗粒物的聚并形式主要有热聚并、库仑聚并、布朗聚并和湍流聚并等[3]。在众多团聚方法中,湍流聚并相对其他几种方法操作相对简单适于大规模推广,且若能将湍流方法与其他聚并方法联合使用,可能会使除尘效果更佳。

Friedlander[4]等的实验证实,超细颗粒物在湍流射流中有显著的聚并行为,而且聚并的颗粒会随着碰撞的发生而长大。刘忠[5]等人构建了湍流聚并器内超细颗粒物聚并模型,采用FLUENT软件对聚并情况进行了数值模拟,证明流速增大,聚并效果增强,但是流速同聚并效果之间并不是简单线性关系。

还有相关聚并研究表明,增加气体的平均流速或颗粒的停留时间[6]可以使飞灰细微粒子聚并脱除效率提高[7]。然而,气体的流速和颗粒的停留时间不可能同时增加,受聚并反应器空间限制,为了保证颗粒停留时间不得不减少气体流速。

撞击流是前苏联学者Elperin[8]提出的,它是指两股或者多股工质相向运动,气流在撞击面上轴向速度趋于0并转化为径向流动。王洪福[9]通过对非对称高速撞击流反应器内流动特性的实验研究发现两入口流速比的改变将影响撞击区域湍流动能和撞击面的位置。研究表明[10-13]在撞击流中颗粒可藉惯性渗入反向气流,随后又被反向加速并渗入原来气流,故颗粒在撞击流中可以获得相对较长的停留时间,但由于颗粒在反向运动的过程中受到流体阻力,颗粒无法充满整个流动区域,因此颗粒的有效混合区域和停留时间受限。

基于撞击流的以上特点,本文提出改进型撞击流应用于聚并反应器,并对传统撞击流进行改进,进一步增加颗粒的停留时间。并以气固两相撞击流反应器为对象,对撞击流流场中单颗粒运动轨迹和停留时间进行仿真研究。

1 数学模型

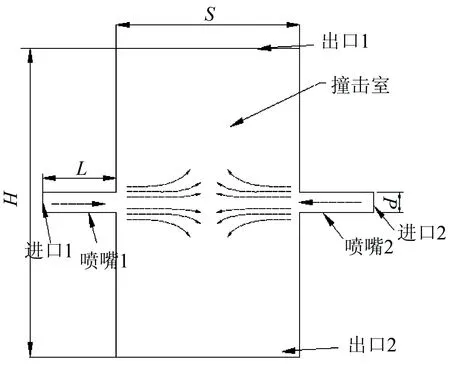

撞击流反应器装置包括2个反向喷嘴和上下开口的碰撞室组成,如图1所示。

图1 计算域示意图

1.1 气体控制方程

为了简化计算,假设入口处的空气为不可压缩气体,并且忽略重力的影响。流体满足质量守恒方程、动量守恒方程。

任何形式的流动都满足质量守恒方程,其微分形式为

(1)

对撞击流反应器的流体视为不可压缩流体,没有源项,所以其质量守恒方程为

(2)

动量守恒定律也是任何流动系统都必须满足的基本定律。该定律可表述为:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和,其动量方程为

(3)

式中:p为静压;τij为应力张量(τij是微元体表面上的粘性应力的分量);ρgi和Fi分别为i方向上的重力体积力和外部体积力(如离散相相互作用产生的升力)。Fi包含了其他的模型相关源项,如多孔介质和自定义源项。

为了便于分析,忽略重力的影响且没有源项,所以动量方程为

(4)

湍流模型采用RNGk-ε模型[14-15],其与标准k-ε模型相比,RNGk-ε模型通过修正湍动黏度,考虑了平均流动中旋转和旋流流动的情况,这一点与撞击流气体由轴向转变成径向运动相符合。

1.2 颗粒控制方程

颗粒的运动采用牛顿第二定律模拟。其运动通常包括平移运动和转动,所受作用力平衡方程为:

(5)

(6)

本文主要研究单个细颗粒的运动,故不用考虑颗粒间的接触模型。岑可法[16]给出了压力梯度和Saffman升力的数量级非常低的结论,即使在非等温流场中,细颗粒物的重力也大出热泳力很多,PM10粒径范围内的颗粒的Magnus力均与重力处于相同数量级,由于边界层升力的存在导致颗粒很难沉积在壁面,一般情况下,主流区域的速度梯度并不明显,所以在主流区域中忽略升力的影响。综上所述,在撞击流反应器中本文主要考虑颗粒所受曳力的作用,而忽略[17]热泳力、Saffman升力和Magnus力对颗粒运动的影响。

因此在本文中FD即为颗粒所受的曳力,其表达式为

(7)

(8)

式中:μ为流体动力粘度;α为空隙率。曳力系数CD可采用如下的表达式:

(9)

1.3 边界条件与初始条件

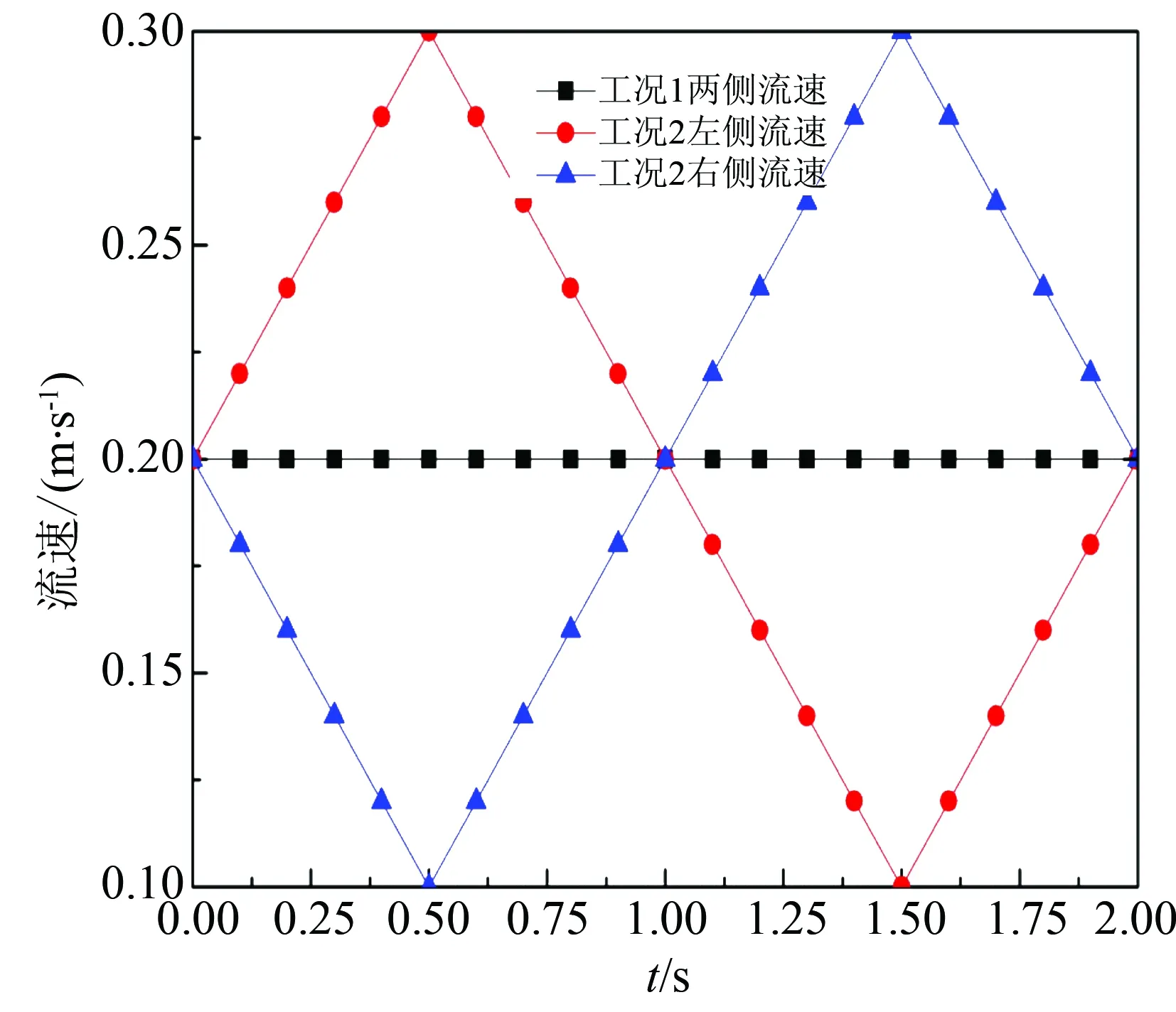

表1为撞击流反应器的几何尺寸。为了增加颗粒的停留时间,本文在传统撞击流的基础上对入口边界条件进行了改进。两股流体均呈一定的规律变化,变化时保持两股流体的平均流速与传统撞击流流速相同。如图2所示,工况1为传统标准工况,喷嘴两侧采取恒定速度0.2 m/s进入;工况2为改进后工况,流速在1个周期内(2 s)的入口速度呈三角形变化,工况2中的ul和ur分别为喷嘴左右两侧气流速度。2种工况在1个周期进口流体的质量流量是相等的。

表1 撞击流反应器主要参数

Table 1 Main parameters in impinging stream reactor

mm

假定颗粒为严格的球形,其材料为飞灰粒子,撞击流所选取的工质为空气,颗粒与撞击流反应器壁面碰撞也进行较为理想的简化处理,即完全弹性碰撞。细颗粒均为球形颗粒,粒径大小为10 μm,密度为1 400 kg/m3,静止置于2个入口,由两端喷嘴中心轴线方向喷入反应器。

为了验证网格的独立性,分别采用14 268、16 468、36 888和64 528网格数量进行流场模拟。结

图2 气流入口速度变化

果发现网格数量为16 468、36 888和64 528的计算气流在反应器上部的出口速率之差小于5%。所以为了节约模拟计算时间,本文所有工况计算均采用数量为16 468网格模型。

2 流场相关计算

2.1 撞击流的流场结构

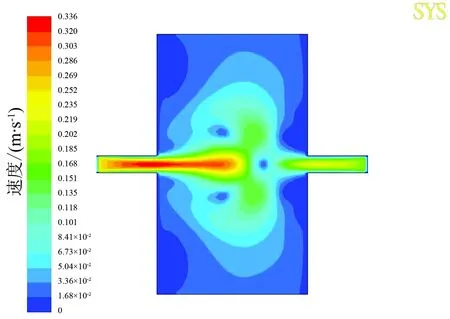

在撞击流反应器中,两相向的气流从喷嘴端进入碰撞室,工况1中第2 s时刻的流场速度云图如图3所示,可以看出流场关于容器中心轴向对称。在图3中,我们可以将整个流场分为4部分,即入口区、撞击区、漩涡区和出口区,其撞击流的撞击面位于反应器的几何中心。

图3 工况1条件下气流速度云图

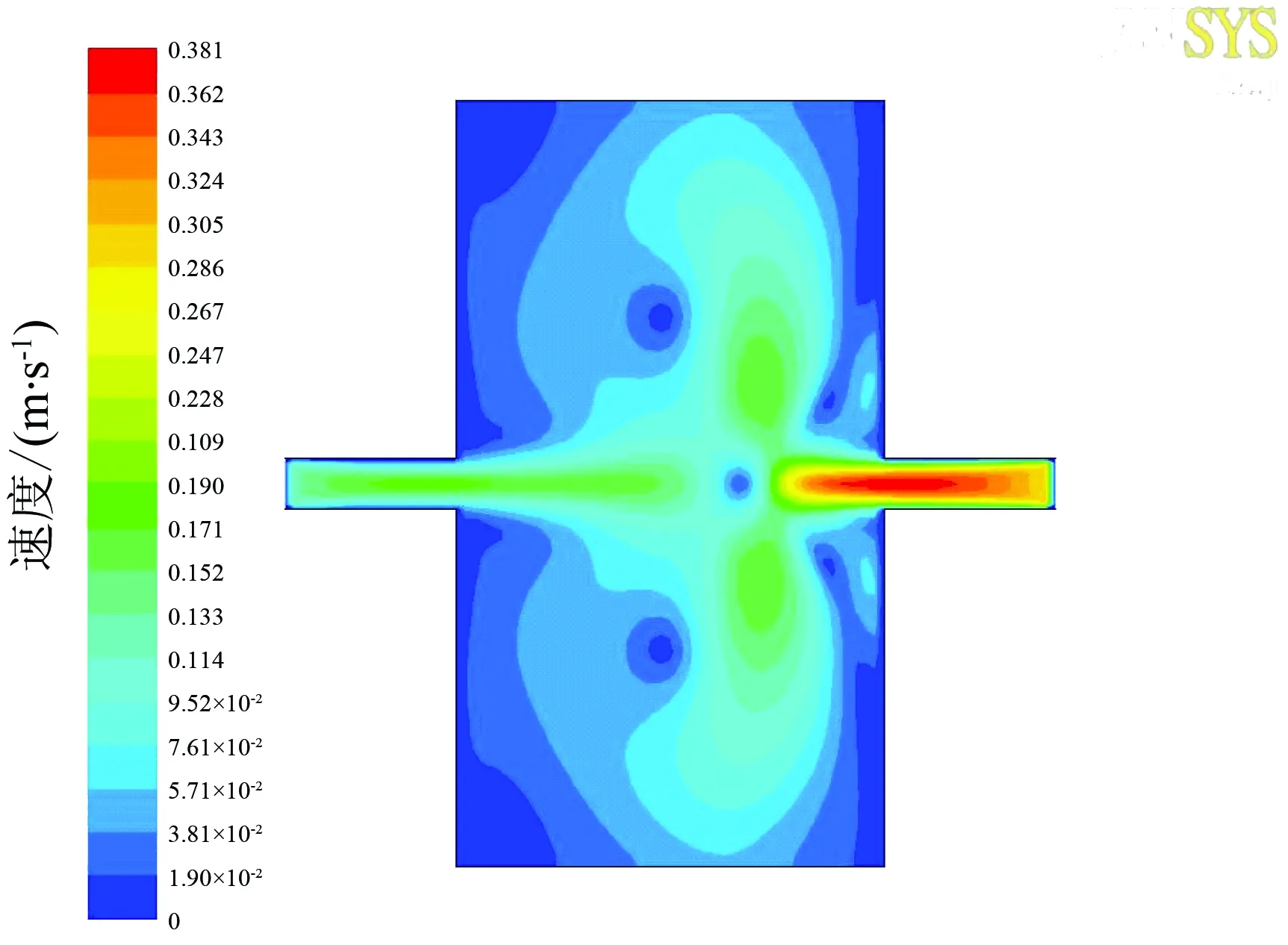

与工况1类似,工况2的速度云图同样分为入口区、撞击区、漩涡区和出口区,但其撞击流中心面不再固定在反应器的几何中心,并且每时每刻都在变化。工况2下不同时刻撞击流的流场速度云图如图4—6所示。

图4 工况2条件下0.8 s时的速度云图

图5 工况2条件下1.4 s时的速度云图

图6 工况2条件下1.8 s时的速度云图

工况2条件下气流入口速度采用三角变化进入,从图4—6可以看出与工况1相比,撞击面不再固定在几何模型中心处,而是偏向速度较小的一侧,并随着时间的推移逐渐向入口速度较大的一侧移动。

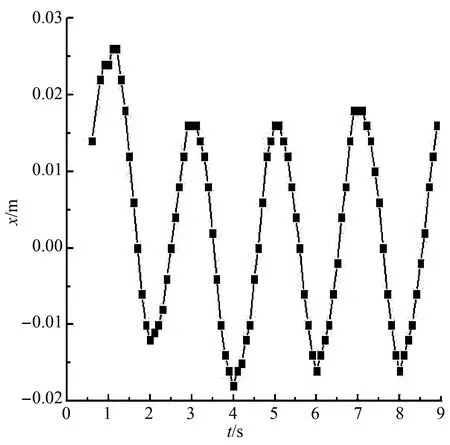

2.2 撞击面的位置变化

在工况1中,入口气流没有发生偏移情况下,撞击流的中心面固定在撞击流反应器的几何中心,没有发生任何位移变化。而特殊工况2的两入口气流速度不相等,且为动态变化,故导致撞击流反应器中的撞击面位置不再固定在几何中心,工况2下的撞击面位置随时间的变化如图7所示。

图7 撞击面位置变化

从图7可以看出,计算周期为2 s,撞击面在9 s内的变化规律。工况2的撞击面不再位于x=0面,而是在x=0面附近来回波动。在0~2 s的撞击流第1个计算周期内,由于撞击流并未充分发展,撞击面变化与后面相比,左右振幅有明显的差别。在后面计算周期,撞击流充分发展后,撞击面在每个周期的变化规律近乎相同,左右振幅相差很小。由于工况1采用恒定流速0.2 m/s进入撞击流反应器,撞击面固定在几何中心。工况2采用动态变化速度进入反应器,1个周期的平均速度仍为0.2 m/s,其撞击面的位置变化规律与入口动态速度变化关系密切,在1个周期的平均位移为x=0。

3 撞击流颗粒运动轨迹变化

3.1 标准工况1

在工况1中,气流入口速度恒为0.2 m/s,颗粒先开始被气流加速到撞击面,进而进入反向气流做减速运动,减速至0后被反向气流加速到撞击面,继而渗入原先的气流做减速运动,减速至0后又被原先的气流加速,又加速到撞击面。与此同时,颗粒的径向速度也逐渐增大,继而离开撞击区。由于径向速度的增加而被气流带出撞击区,而导致颗粒进行的相关反应并不充分。通过前面分析可知,两端颗粒运动轨迹是关于撞击面对称的,图8给出了一组颗粒在工况1下的运动轨迹,总共计算了颗粒在2.0 s内的运动情况,此过程中颗粒运动路程有限而过早离开撞击区,导致强化过程不充分。颗粒从喷口进入反应器越过其中心轴线随后运动到距离进口0.113 m处开始反向运动,因此颗粒在x方向运动的最远距离即反向振幅为0.113 m。通过计算得出的数据可知颗粒在1.405 s时会运动到容器下方出口处,颗粒从喷口进入到容器直到从下方离开反应器所需的时间为停留时间,即1.405 s,其整个过程运动轨迹如图8所示。

图8 颗粒在工况1下的运动轨迹

3.2 改进型工况2

工况2的颗粒运动行为基本与工况1相一致,如图9所示。不同的是流场的变化,对于从左侧喷口进入反应器的颗粒,撞击面的移动使得颗粒渗入反向气流中减速效果明显加强,颗粒运动轨迹延长,传热传质和混合区域都增大,增加了颗粒在撞击流反应器的最有效的活性时间。同理,对于从右侧进入喷口的颗粒也会有相同运动规律,只是时间点不同。总共计算了颗粒在4.0 s内的运动情况,工况2下颗粒所运动的反向振幅为0.128 m,在3.914 s时颗粒运动到容器下方出口,颗粒的运动轨迹如图9所示。由此可见,通过合理调整入口气流流型,可实现两侧入口颗粒运动充满新型撞击流反应器流场空间,混合区域扩大。

图9 颗粒在工况2下的运动轨迹

表2列出了2种工况下颗粒反向振幅和颗粒停留时间。

表2 两工况下颗粒运动的有关参数对比

Table 2 Relevant parameters of particle motion under two conditions

通过对工况1与工况2下的颗粒运动轨迹进行比较,可看出两工况下颗粒从喷口进入流场开始到颗粒从容器下方出口运动出流场这一过程中的运动轨迹比较相似,颗粒开始时被气流加速到撞击面,进而进入反向气流做减速运动,减速至0后被反向气流加速到撞击面,继而渗入原先的气流做减速运动,减速至0后又被原先的气流加速,又加速到撞击面直至颗粒运动出容器下方出口。但明显可以看出改进后工况下的反向振幅增加,经计算可得增加的幅度为13.27%,停留时间相应也得到大幅度增加,增幅达到178.58%。

4 结 论

本文采用气固两相流模拟的方法研究撞击流反应器中颗粒的运动,得出的主要结论如下。

(1)采用将恒定入口流型改变为进口速度动态变化的流型,颗粒的活动范围得到了有效的加强,其在流场中的停留时间也得到了较大幅度的增加,合理调整流速和流型可以使颗粒的运动区域扩大甚至充满整个流场空间。

(2)当入口流速呈三角型变化时,其颗粒渗入反向气流的范围相对于标准工况1更大,反向振幅增加13.27%,停留时间增加178.58%。

基于本文的研究成果,建立撞击流聚并反应器,可以在增加气体流速的同时保证颗粒的停留时间,必将能有效提高燃煤电厂超细颗粒物的聚并脱除效率。

[1]曹作旺,李云涛.燃煤电厂湿式电除尘技术[J].科技创新与应用, 2014, 5(19): 47-48. CAO Zuowang, LI Yuntao.Wet electric dust removal technology for coal fired power plant[J]. Innovation and Application of Science and Technology,2014, 5(19): 47-48.

[2]叶勇健.对火电厂降低PM2.5颗粒排放的若干问题的探讨[J].电力建设, 2012, 33(2): 49-52. YE Yongjian.Study of decreasing PM2.5 emission from thermal power plant[J]. Electric Power Construction, 2012, 33(2): 49-52.

[3]原永涛, 郭海燕, 王天鹏. 燃煤飞灰中微细颗粒控制技术介绍[J].粉灰,2008,20(3):6-9. YUAN Yongtao,GUO Haiyan,WANG Tianpeng. Presenting control of fined particles in coal ash[J].Coal Ash,2008, 20(3): 6-9.

[4]FELDMAN P,BALASIC P.Development of the fine particle agglomerator[C]//Sixteenth Annual International Pittsburgh Coal Conference. Pittsburgh, PA(US): Pittsburgh Coal Conference, 1999.

[5]刘忠, 刘含笑, 李怀亮,等. 超细颗粒物湍流聚并理论与数值模拟[C]//第14届中国电除尘学术会议. 中国环境保护产业协会,2011. LIU Zhong, LIU Hanxiao, LI Huailiang, et al. Ultrafine particles turbulence coalescence theory and numerical simulation[C]//Proceedings of 14th Conference of ESP. China Environment Protection Association, 2011.

[6]李晓蓉, 郑燕萍, 孙勤, 等.撞击流反应器撞击区流动特性研究[J].化学工程, 2012,40(11): 44-47. LI Xiaorong, ZHENG Yanping, SUN Qin, et al. Performance of flowing in exterior circulative impinging stream reactor[J].Chemical Engineering, 2012,40(11): 44-47.

[7]李永旺, 吴新, 赵长遂, 等. 燃煤可吸入颗粒物磁力聚并脱除特性的实验研究[J].动力工程, 2007, 27(4): 611-615. LI Yongwang,WU Xin, ZHAO Changsui, et al. Experimental study on aggregation and precipitation characteristics with magnetic seeding of inhalable particulates from coal combustion[J].Journal of Power Engineering, 2007, 27(11): 21-26.

[8]TAMIRA. 撞击流反应器——原理和应用[M]. 伍沅,译.北京:化学工业出版社,1996.

[9]王洪福. 非对称高速撞击流反应器内流动特性的实验研究和数值模拟[D]. 北京 北京化工大学, 2015. WANG Hongfu.Experimental investigation and numerical simulation of flow characteristic in asymmetric confined impinging jets reactor[D]. Beijing: Beijing University of Chemical Technology, 2015.

[10]WU Y. Properties and application of impinging streams[J].Journal of Wuhan Institute of Chemical Technology,2002, 24(1):9-24.

[11]POWELL A.Aerodynamic noise and the plane boundary[J]. Acoustical Society of America,1960(32) : 982-990.

[12]陈盈. 圆射流与撞击流流场数值模拟[D].武汉: 华中科技大学, 2012. CHEN Ying.Numerical simulation circular jet and impinging stream[D].Wuhan: Huazhong University of Science and Technology, 2012.

[13]HOSSEINALIPOURS M, MUJUMDAR A S. Flow heat transfer and particle drying characteristics in confined opposing turbulent jets: a numerical study[J].Drying Technology 1995(13):753-781.

[14]王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[15]田松峰,李滢,周玉. 引风机内颗粒沉积的数值模拟[J]. 电力建设, 2010, 31(12): 7-10. TIAN Songfeng, LI Ying, ZHOU Yu. Numerical simulation of particle deposition within the induced draft fan [J].Electric Power Construction, 2010, 31(12): 7-10.

[16]岑可法, 樊建人.工程气固多相流动的理论及计算[M]. 杭州:浙江大学出版,1990.

[17]李怀亮.燃煤超细颗粒物聚并数值模拟研究[D].北京:华北电力大学,2013. LI Huailiang.The coalescence numerical simulation of the coal-fired ultrafine particulate[D].Beijing: North China Electric Power University, 2013.

(编辑 刘文莹)

Impinging Stream Simulation for Improving Coalescence Efficiency of Submicron Particles in Coal Combustion Process

WANG Kui, LIU Xueqing, LU Luyi

(School of Energy and Power Engineering,Huazhong University of Science and Technology, Wuhan 430074,China)

The application of particle coalescence can effectively reduce the emission of submicron particles from coal-fired power plants. During the process of submicron particles coalescence, increasing the residence time of the particles can significantly improve the efficiency of submicron particles coalescence. This paper presents a kind of improved impinging stream applied in the coalescence reactor, and improves the flow pattern of traditional impinging stream in order to increase the residence time of submicron particles. The numerical simulation results of gas-solid two-phase flow show that compared with the traditional impinging stream, in the coalescence reactor, the residence time and the activity scope of the submicron particles in the flow field has been greatly increased by the improved impinging stream, which can finally dramatically increase the efficiency of submicron particles coalescence.

submicron particles; coalescence; impinging stream; residence time

国家重点基础研究发展计划项目(2015CB251504)

TM621

A

1000-7229(2016)11-0123-06

10.3969/j.issn.1000-7229.2016.11.018

2016-07-05

王奎(1992),男,硕士,主要研究方向为撞击流流场颗粒物碰撞;

刘雪晴(1990),女,博士,主要从事撞击流研究工作;

鲁录义(1980),男,讲师,主要从事气固两相流传热传质方面的研究工作。

Project supported by the National Basic Research Program of China (973 Program)(2015CB251504)