大型管状皮带机纠偏保护装置优化设计

叶江平

秦皇岛港股份有限公司杂货港务分公司

大型管状皮带机纠偏保护装置优化设计

叶江平

秦皇岛港股份有限公司杂货港务分公司

针对大型管状皮带机跑偏翻转问题,结合作业现场实际情况,分析了其跑偏的原因,提出了多种控制管状皮带跑偏的有效措施,提高了皮带机运行的稳定性,保障装车系统的顺利进行,延长了皮带使用寿命。

管状皮带机; 翻转叠加; 纠偏处理; 保护装置

1 引言

某设备整体已运行十余年,处于老化期、故障高发期。装车线为单线作业,线上任何一环节设备出现故障都将造成停产。BG2管状皮带机属于装车线的皮带机之一,单程共计2.15 km,皮带长度为4 300 m,属于大型管状皮带机,位于4号转接塔和5号转接塔之间。近年来BG2管状皮带机运行不太稳定,有时出现翻转情况,主要集中在4号转接塔附近回程段及5号转接塔承载展开口段。

2 故障原因分析

(1)BG2皮带机沿线太长,多处存在拐弯、上坡、下坡地段,易造成管状皮带扭转现象。

(2)皮带过长,不能整体进行更换。现有运行皮带由于多次更换、跨越时间较长、接头多、且皮带

孙远韬: 200000,上海市嘉定区曹安公路4800号

生产厂家不同等造成各段皮带韧性、张紧力等重要参数不一致,易造成阶段性的扭转。

(3)皮带机运行速度较快(3 m/s),两侧展开口较短,运行过程中皮带翻转跳出则直接卷入滚筒,调整维修时间较长。

(4)皮带机运行10年以上,皮带机机架、托辊架、滚筒等安装精度出现变化。

故障处理过程需投入大量人力,利用手拉葫芦进行翻转处理,工期3天左右,费时费力,严重影响生产作业,同时皮带损伤严重,缩短了皮带使用寿命。

3 皮带纠偏、优化保护装置方案

为了保障装车系统顺利进行,提高BG2皮带机运行的稳定性,通过现场实际观察研究及理论受力计算分析,主要从以下几个方面进行创新改进:

(1)添加皮带纠偏装置,防止皮带继续跑偏翻转进入滚筒。

(2)全新设计制作管状皮带机跑偏限位结构装置,当皮带跑偏达到一定程度时及时反馈停止流程,进行处理。

(3)优化装车系统控制流程,BG2皮带机运行速度反馈不稳定时及时停止流程,查看故障。

(4)控制BG2管状皮带机物料的均匀性及连续性,如:改进分料器结构;管状皮带机之前的落料口加装料斗设计,改造下料口,使其下料量可调。

4 方案实施过程

4.1 添加纠偏装置

4.1.1 4号转接塔回程展开段

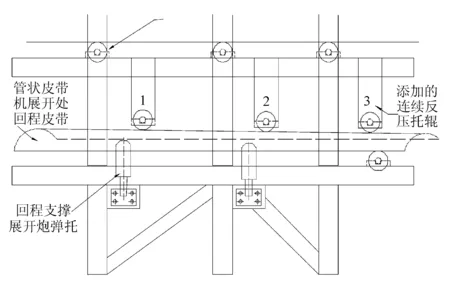

经多次调整试验,在回程段的合理位置(下方必须有托辊支撑,形成合力)连续添加3组反压托辊,使之能够有效地抑制4号管状皮带回程段跑偏跳出叠加进入滚筒(见图1)。

注:图中标注的托辊架为新添的调偏反压托辊

4.1.2 5号转接塔展开口段

翻转调整过程中,5号转接塔展开段大多数翻转都是因为物料快到展开口时皮带张紧力反差比较大,皮带从左侧皮带跳出叠加。为此,在展开口前合理位置右侧添加撑开炮弹托,给其一个反作用力,防止皮带跳出;在入滚筒前,添加反压炮弹托,防止皮带叠加(见图2)。

图2 5号转接塔展开口段改造

4.2 改进皮带跑偏限位结构

管状皮带机运行中跑偏开关位置难以选择。跑偏开关安装位置与皮带过近,当皮带有轻微跑偏就会触动跑偏棒,使跑偏开关发出信号,造成不必要的停机;跑偏开关安装位置与皮带机过远,当皮带出现较严重跑偏时,皮带在展开口处瞬间弹出展开口,输送带碰触不到跑偏开关,导致皮带严重翻转,必须动用大量人力与时间才能恢复正常。在皮带跑偏严重时,由于皮带的老化程度不同,每次皮带翻转的轨迹都不同,因此常规的跑偏开关结构很难确定合理的安装位置。

经过多次试验,将4号转接塔回程段跑偏开关添加到转接塔内入滚筒前3 m左右处,能够起到有效作用;5号转接塔展开段采用普通跑偏结构形式,无论安装在展开段任何地方均无法取得相应的效果(见图3),因此决定改变其结构形式。

1.管状皮带展开段 2.跑偏棒(皮带跑偏时碰触跑偏棒,信号反馈流停止) 3.跑偏限位开关 4.皮带上部横梁 5.固定架

新的防跑偏装置(见图4)利用了原有的炮弹辊装置。在原钢结构上加装了横梁和支座,增加了一组炮弹辊,将固定的炮弹辊改为以一个支点为定点的自由摆动装置。皮带正常运行时炮弹辊随皮带运行转动,当皮带跑偏扭转时,炮弹辊可以随皮带边缘的扭转升降而摆动。由于防跑偏的炮弹辊安装位置较其他的高出5 cm,所以当皮带跑偏到马上扭转时它最先从皮带跑出来,变成垂直状态,这时候上部的检测开关脱开,皮带出现跑偏故障停止运行。

1.管状皮带展开段 2.炮弹托 3.炮弹托底座 4.圆柱销(实现炮弹托底座任意角度旋转) 5.限位挡板 6-7.串联限位(任意限位灯不亮时流程停止)

改造后,将原有跑偏开关去除,仅保留原信号线路,将2个型号为图尔克Ni15-M30-AP6X的接近开关与原跑偏信号线路连接后,安装在防翻转炮弹托辊的附近,并将接近开关等限位挡板与防翻转炮弹托辊焊接在一起。皮带机正常运行时,接近开关的常开触点处于闭合状态,PLC得到反馈信号,保持皮带机正常运行;当BG-2皮带机将要出现翻转故障时,皮带机首先弹开防翻转炮弹托辊,使限位挡板无法晃到接近开关,触点由闭合状态变成打开状态,无法向PLC发出反馈信号,此时PLC发出故障信号,使皮带机停止运行,防止皮带机的进一步翻转。

同时两侧跑偏线路串联在一起,只要出现一侧限位挡板晃不着接近开关,反馈信号都无法发出。改进后,运行效果很好,在管带机严重跑偏时,都能及时地报故障停机,避免发生更严重的故障。

4.3 优化装车系统流程

BG-2皮带机由赫格隆液压站进行驱动,在运行过程中出现不停机的故障报警时,BG-2皮带机不会停止运行,但其运行速度会降低,而此时BG-2皮带机后面的BQJ皮带机、BQ皮带机、取料机仍然处于正常运行状态,物料按原有流量进入BG-2皮带机中,造成BG-2皮带机的部分位置物料过多;在BG-2皮带机的故障报警恢复后,BG-2皮带机以正常速度接收物料,此时BG-2皮带机出现物料分布极为不均匀的现象。BG-2皮带机存储物料过多的部分在运行中容易出现翻转现象。为了防止出现此类情况,编写控制程序,当BG-2皮带机的运行速度在非正常情况下下降到设定值以下一段时间后,停止BG-2皮带机后面的BQJ皮带机、BQ皮带机、取料机,防止BG-2皮带机翻转。

4.4 改进落料口及分料器结构

要求取料机司机尽量控制取料的均匀性,同时调整装车线各皮带机分料器与皮带机之间的间隙,调整物料的均匀性,严格控制BG2皮带机与分料器的间隙。为避免出现分料器刮蹭皮带,分料器的下端改为厚状胶皮,即使皮带跑偏与分料器接触也为软接触,不会损伤皮带。为了保障分料器的分料效果,厚状胶皮不宜过宽,以免影响分料器的刚度。

根据BG2皮带机的运行速度适度调整溜筒落料口大小,使物料均匀通过,局部输送料量较大时能够起到缓冲的作用,避免因大料头的出现而引发涨管现象。

5 结语

通过以上措施进行优化改进后,4号转接塔回程段再无出现皮带翻转而影响生产作业的情况,5号转接塔展开段由于设计安装了新型跑偏结构,皮带轻微跑偏时能够及时反馈,进行简单处理,无严重翻转现象,大大提高了装车过程中BG2皮带机运行的稳定性,保障装车系统的顺利进行,同时减少了皮带损伤,延长了皮带使用寿命。

叶江平: 066000,河北秦皇岛海港区建设大街东段9号

收稿日期: 2016-08-25

DOI: 10.3963/j.issn.1000-8969.2016.06.002

The Optimal Design of the Correct Protection Device of Large Tubular Belt Conveyor

Ye Jiangping

General Cargo Branch of Qinhuangdao Port Co. Ltd.

According to the problem of the belt deviation and turnovers of large tubular belt conveyor, combining the actual situation of the operation site, various reasons of the belt deviation are analyzed, a variety of effective measures to control the tubular belt deviation is proposed and the stability of belt conveyor is increased. The device ensures the smooth running of the load system and the belt service life is prolonged.

tubular belt conveyor; filp superposition; correction; protection device

2016-07-12

10.3963/j.issn.1000-8969.2016.06.001