一种提升太阳电池单面扩散产能的方法研究

浙江正泰太阳能科技有限公司 ■ 康忠平江坚 张斌 张剑峰 卢玉荣 王仕鹏 黄海燕 陆川

一种提升太阳电池单面扩散产能的方法研究

浙江正泰太阳能科技有限公司 ■ 康忠平*江坚 张斌 张剑峰 卢玉荣 王仕鹏 黄海燕 陆川

通过对现有单面扩散工艺的分析论证,提出了一种可在进出舟、氧化、预扩散、再分布、降温等步骤上缩短单面扩散工艺时间的方法,时间可缩短19 min,产能可提高21.8%。

太阳电池p-n结;杂质浓度;产能提升;单面扩散;减少时间

0 引言

从木桶定理得知,一只木桶盛水的多少,并不取决于最高的那块木板,而是取决于桶壁上最短的那块。如今,太阳电池制造工艺日趋成熟,自动化设备全面展开,对产能的影响不再是由人力因素直接决定,而是设备与工艺的相结合。对于各太阳电池厂家而言,所使用的太阳电池生产设备大同小异,如何在设备相同或相近的情况下,改进工艺、提升产能成为当今太阳电池行业内的一个重要课题。

太阳电池制造工艺里的扩散工艺,行业大都采用单面扩散的方式,是考虑到单面扩散较双面扩散产能高、节约成本等方面的原因。不同的单面扩散工艺不仅决定了一块电池片的效率,也决定了扩散工序可生产的最大产能;而太阳电池片的产能是评估一家太阳电池生产企业规模大小的重要指标。以A公司为例,使用双面扩散工艺每炉产能为400片,使用单面扩散工艺每炉产能为500片,产能提升了25%。

随着自动化设备的更新换代,以及扩散段前后工序的自动化和智能化,原有的扩散产能已不能满足前后工序的供需要求,提升扩散产能迫在眉睫。

A公司所使用的扩散方法是液态磷源变温扩散法,即在高温下,将POCl3液态源用保护气体N2携带进炉管进行反应,反应方程式如下:

5POCl3→3PCl5+P2O5

2P2O5+5Si→5SiO2+4P

4PCl5+5O2→2P2O5+10Cl2

4POCl3+3O2→2P2O5+6Cl2

POCl3分解产生的P2O5淀积在硅片表面,P2O5与硅反应生成SiO2和P原子,SiO2提供一层氧化膜,富足的P附着在硅片表面形成一层含有P的SiO2,也就是通常所说的P-Si玻璃;与此同时,P原子在高温环境下会发生扩散现象,沿着硅片表面往里面扩散,这样在晶体内部就形成了p-n结,达到了扩散的目的。

1 实验设计

1.1 现行工艺

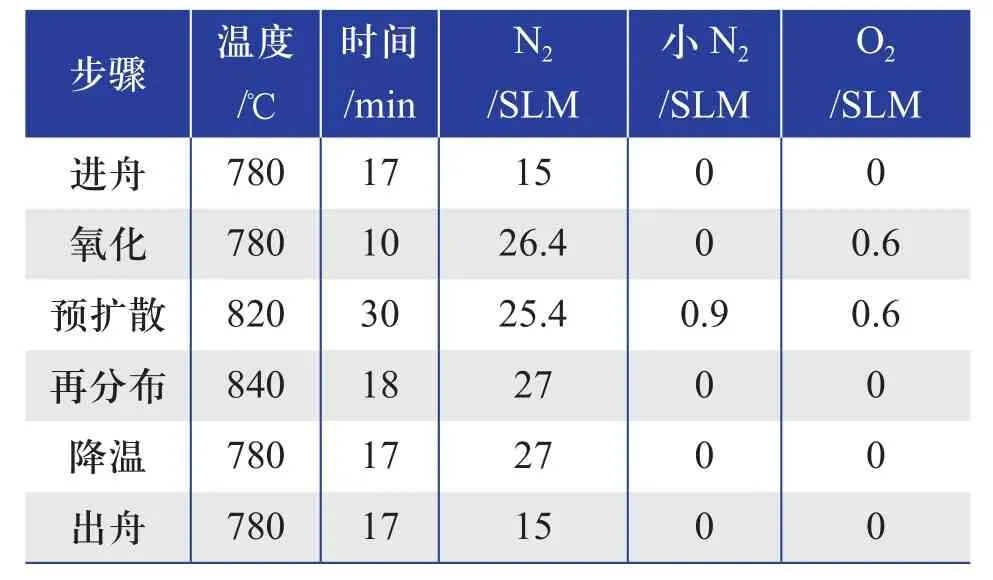

表1是A公司现行的单面扩散工艺,工艺总时长109 min,所用O2流量为0.6 SLM,小N2流量(氮携带磷源量,以下同)为0.9 SLM,分两步变温扩散。

表1 单面扩散109 min工艺

扩散时间是决定p-n结品质的重要控制参数,在温度、气体流量不变的情况下,扩散时间的长短直接决定了p-n结的结深和表面杂质浓度。

现行的扩散工艺时长109 min,分布在6个步骤中,每一步作用的时间都决定了这一步的扩散程度。但是并非扩散时间越长对p-n结的成型越好,事实上,科学的扩散时间才能形成更好的p-n结。

1.2 减少单面扩散工艺时间原理

单面扩散的方式增加了每舟硅片的装载量,在一定程度上节省了气体用量和磷源用量,因为一个p-n结的形成是受到扩散时间、气体、温度3个主要因素的共同影响,每一个因素的量对于扩散而言都是极其重要的,不同的时间、气体、温度所成型的p-n结也是不同的。为了形成一个优质的p-n结,我们需要科学的工艺时间、科学的气体浓度和科学的扩散温度。

对于n/p型电池来说,硅是一种间接带隙半导体材料,这种材料对长波光谱的吸收系数较低,而许多载流子产生在电池的深处,因而基区对光电流的贡献是至关重要的。所以,为了增加基区对光生载流子的收集几率,需要把基区的少子扩散长度L做的越大越好[1]。

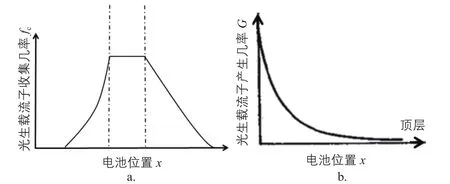

如图1所示,越靠近表面,光生载流子的收集几率越低,特别是在顶层重掺杂的情况下,这样极不利于收集电流。所以,试想将p-n结的结深做的浅一点,浅的p-n结会使光生载流子产生率较大的位置落入势垒区或落到基区,因此,顶层产生光生载流子的几率就相对较低了。

图1 收集几率和产生几率与电池位置的关系[2]

在n/p型电池中,电子是少子,所以只要增加电子的扩散长度其中τ为电子的寿命),基区对光生载流子的收集几率就会增加。在温度一定的情况下,电离杂质散射所决定的迁移率μ∝1/Ni,也就是说,迁移率μ与电离杂质浓度Ni成反比。由爱因斯坦关系D/μ=KT/q可看出(式中,D为扩散系数;KT/q为比例系数,常温下为0.026 eV),基区少子的扩散系数Dn随着基区电阻率的减小而减小[3],而少子寿命主要由复合中心复合、俄歇复合和辐射复合这3种复合共同决定,如图2所示。为了减少这3种复合,增加少子寿命,需选择较低掺杂浓度,从图2可看出,重掺杂下少子寿命大幅降低。

图2 3种复合机构所决定的寿命与杂质浓度的关系[2]

从开路电压表达式可以看出,Uoc与Io(反向饱和电流密度)成反比,即Io越小,Uoc越大。所以为了增加Uoc,应当使NA(受主浓度)和ND(施主浓度)尽可能地大,也就是说,p-n结两边需要重掺杂。对于我们所使用的n/p型电池,Uoc是随基区掺杂浓度NA的增大而增大,但如前面所述,基体掺杂浓度的增加会使基区中少子的扩散长度减小,高掺杂浓度会让基区的体复合增大,从而减小基区中光生载流子的收集,降低短路电流所以说,我们应该选择基体材料轻掺杂。

1.3 单面扩散90 min工艺论证

太阳电池扩散工艺的组成一般由进舟、氧化、预扩散、再分布、降温、出舟6步组成。

将现行单面扩散工艺时间从109 min减少至90 min,需要在扩散时间、温度、气体流量3方面进行优化,从而做一个优质的p-n结。

1.3.1 减少进出舟时间

进出舟的意义就是传递运输,对硅片的影响主要体现在碎片率上,对p-n结的形成及表面杂质浓度的掺杂影响是微小的。所以,减少进出舟的时间只要保障低的碎片率即可。

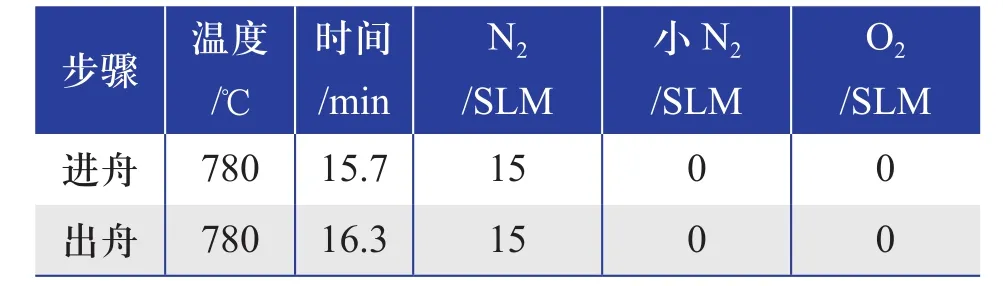

出舟的时间和传输带的速度有关,速度可以设定,间接的时间也可以改变,但过快的传输速度会造成硅片在传输过程中的不稳定。因炉管内外温差可达700 ℃,承载硅片的石英舟轻微的抖动都会造成过大的应力,从而造成碎片,故进出舟的时间计划稍作改动,在不影响硅片产出率的情况下减少时间,如表2所示。

表2 进出舟工艺条件

1.3.2 减少氧化时间

将氧化时间减少2 min,O2流量恒定为0.6 SLM。

在太阳电池扩散工艺中,氧化是必不可少的。氧化是指硅片在高温下(超过800 ℃)使硅片表面形成一层SiO2薄膜,这层SiO2薄膜在扩散过程中主要起缓冲作用,使P原子能在一个稳定均匀的介质中进行扩散,从而形成一个稳定的结深和较均匀的掺杂浓度。

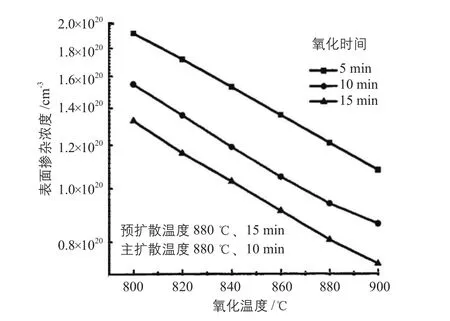

从图3可知,氧化温度和结深近似反比,恒定氧化时间,氧化温度越高,结深越小,温度达到850 ℃时,趋势有所减弱。如图3所示,在氧化时间分别为5 min、l0 min、15 min时,氧化温度为800 ℃时获得的p-n结结深分别比900 ℃时的结深深0.085 μm、0.095 μm、0.09 μm[5],所以说,在杂质总量恒定的前提下,高的扩散温度能形成一个浅的p-n结。

图3 氧化温度与时间对结深的影响

浅的p-n结可增大Uoc,提高光生载流子的收集率;而高表面掺杂浓度能产生更多的载流子。图4为表面掺杂浓度和氧化温度的关系图,由图4可知,表面掺杂浓度随着氧化温度的降低而升高,所以,为了获得高掺杂表面浓度,适当降低预扩散的工艺温度并且缩短预扩散的工艺时间是可行的[4]。

图4 氧化温度与时间对表面掺杂浓度的影响

将氧化工艺温度设定为800 ℃,时间8 min,O2流量标准状态下0.6 L/min,并伴随着标准状态下20.4 L/min的N2作为保护气体在纯净的氛围中进行氧化,如表3所示。

表3 氧化工艺条件

1.3.3 减少预扩散时间

预扩散和再分布这两步工艺对p-n结的形成意义重大。不同于其他几步工艺,预扩散和再分布对表面杂质掺杂浓度的影响是直接性的,科学合理地减少这两步工艺时间是我们研究缩短单面扩散工艺时间的主要内容。

将预扩散时间减少1~5 min,小N2流量恒定为0.6 SLM。通源的时间和流量都减少也就意味着扩散杂质总量减少,这样更利于形成一个较浅的p-n结。

预扩散的主要目的就是在硅片表面沉积一定量的磷原子,还有部分P2O5;P2O5会在后续扩散中在高温环境下进行分解,恒定磷源总量,对电活性磷杂质的形成非常有利。预扩散在一个温度相对较低、时间较少的条件下为再分布步骤形成一个优质的p-n结做准备,如表4所示。

表4 预扩散工艺条件

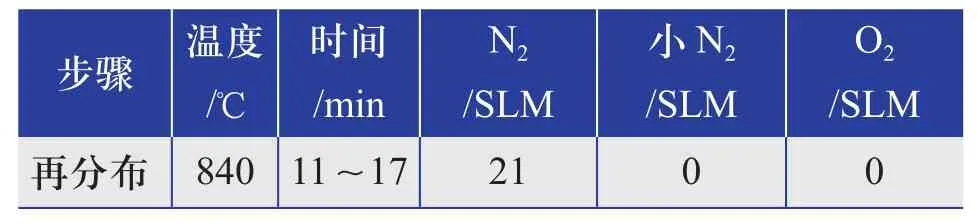

1.3.4 减少再分布时间

将再分布的时间减少3~9 min,N2流量恒定为21 SLM。如图5所示,再分布工艺的温度和时间决定了扩散后的结深,当温度一定时,扩散工艺后所得结深随时间的增加而增加,而表面杂质浓度则相应减小;当时间一定时,扩散工艺后所得结深随温度的升高而增加,同样,表面杂质浓度在P原子推阱的过程中相应减小。为了获得一个浅的p-n结及高的表面掺杂浓度,再分布工艺应当是温度相对较低、时间相对减少。

图5 再分布工艺温度与时间对结深的影响

再分布是形成p-n结结深的关键一步,其时间的长短决定了p-n结的长度。减少再分布的时间也是为了尽可能做一个浅结,浅结的优势在于高的光生载流子收集率、低的表面复合、高的少子寿命和高的电池片转换效率。故将再分布工艺时间减少来获得一个优质的浅结,如表5所示。

表5 再分布工艺条件

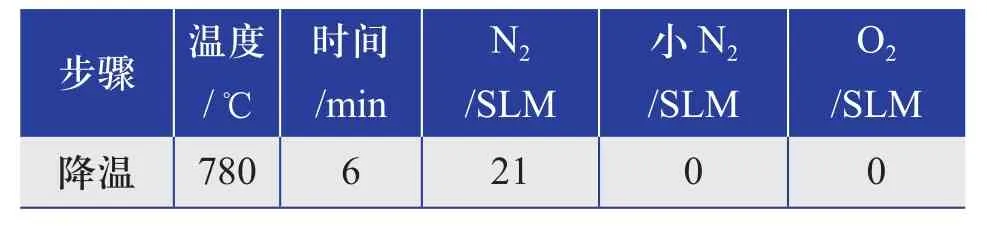

1.3.5 减少降温时间

将降温时间减少6 min,N2流量为21 SLM。降温的意义在于低温吸杂,在热处理工序的降温过程中,将其缓降至780 ℃低温,将缓冷吸杂热处理和多晶硅衬底相结合,可减少漏电流,如表6所示。

表6 降温工艺条件

1.3.6 比较分析

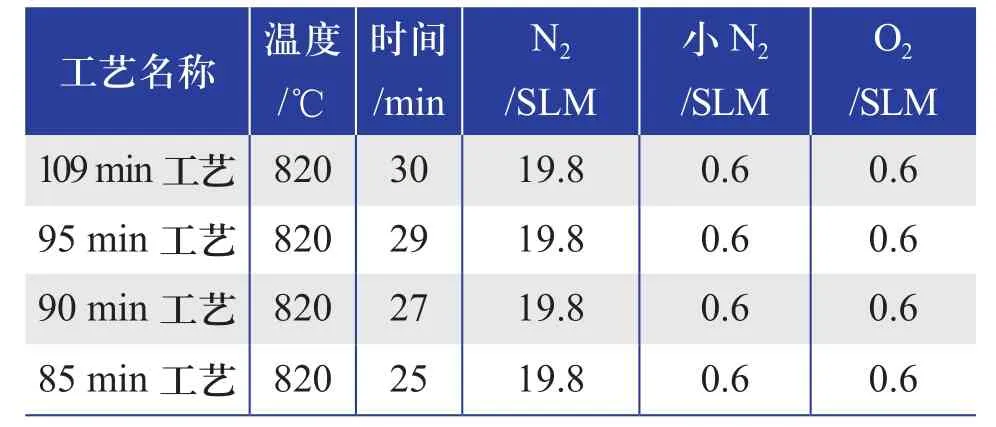

综上所述,在扩散工艺组成的6个步骤里,其中进舟、氧化、降温、出舟这4步的工艺时间具有普遍性,工艺时间的减少对电池片的电性能参数影响不大,故可恒定这4个步骤的时间;而预扩散和再分布的时间长短对p-n结的形成和表面杂质掺杂浓度的影响较大,所以,为了找出一组最优减少时间工艺,选取不同的预扩散和再分布的时间形成95 min、90 min、85 min 3种减少时间的工艺来进行实验,如表7、表8所示。

表7 预扩散减少时间的工艺对比

表8 再分布减少时间的工艺对比

2 结果分析

2.1 效率验证

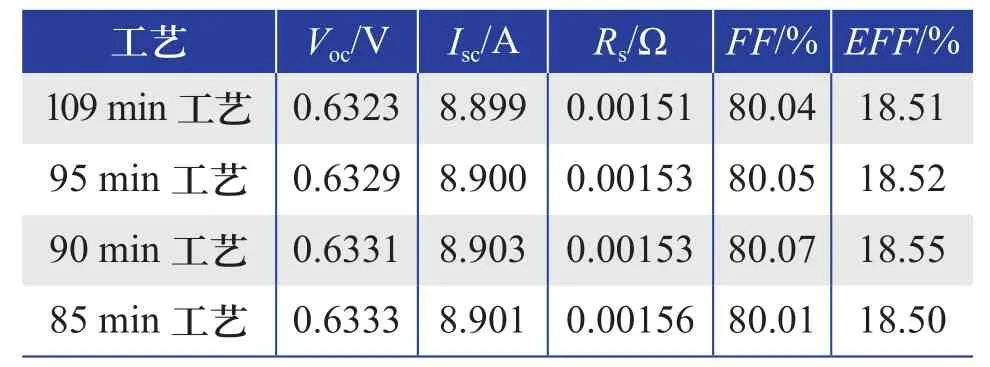

取相同片源相同批次多晶硅片(156.75 mm×156.75 mm),一次清洗用Rena酸制绒,扩散用液态源扩散,分别使用常规单面扩散109 min工艺、单面扩散95 min工艺、单面扩散90 min工艺和单面扩散85 min工艺4种扩散工艺;二次清洗用Rena湿法刻蚀,镀膜用PECVD方法,丝网印刷采用常规3道印刷(主栅4根,副栅100根)进行生产,如表9所示。

表9 4种单面扩散工艺对电池片性能的影响

从太阳电池片电性能参数分析得出,随着扩散工艺时间的减少,硅片表面的杂质浓度有所降低,体电阻值上升明显。一方面,提高了开路电压;但另一方面,高的Rs会影响短路电流及填充因子FF,故电池片的转换效率在一个适宜的体电阻值即在扩散阶段一个适宜的表面杂质浓度和一个较优的p-n结下达到最优值。所以,使用单面扩散90 min工艺扩散得到的p-n结是一个较优的p-n结。

2.2 产能验证

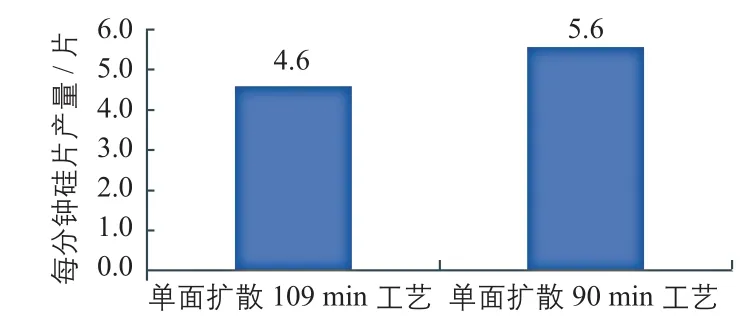

从工艺参数计算来看,单面扩散109 min工艺每分钟可生产4.6片硅片,而单面扩散90 min工艺每分钟可生产5.6片硅片,理论产能可提升21.8%。

图6 两种扩散工艺每分钟可生产电池片数量

3 结论

液态源单面扩散方法是目前太阳电池行业普遍采用的扩散方法,在扩散设备大同小异、扩散原理相差不大的情况下,扩散工艺的优劣决定了太阳电池的效率和产能。本文的主要结论如下:

1)从效率上分析,单面扩散90 min工艺比单面扩散109 min工艺在Uoc和Isc上有所提升,从而效率有提升。

2)从成本上分析,单面扩散90 min工艺比单面扩散109 min工艺时间节省了19 min,O2用量节省了3 L,N2用量节省了804 L,小N2用量节省了10.8 L。

3)从产能上分析,109 min单面扩散工艺每分钟可生产4.6片硅片,而90 min单面扩散工艺每分钟可生产5.6片硅片,理论产能可提升21.8%。

[1] 李宁. 多晶硅薄膜籽晶层制备及性质分析[D]. 北京:华北电力大学, 2013.

[2] 刘恩科, 朱炳升, 罗晋生. 半导体物理学[M]. 北京:电子工业出版社, 2011.

[3] 申兰先. 薄晶体硅太阳电池及其电极系统的研究[D]. 昆明:云南师范大学, 2006.

[4] 赵明利, 闫果果, 杨仕娥. 微晶硅薄膜太阳电池的计算机模拟[A]. 第十届中国太阳能光伏会议论文集:迎接光伏发电新时代[C], 北京, 2008.

[5] 李斐. 单晶硅太阳能电池扩散工艺与电学特性仿真研究[D].长沙:中南大学, 2010.

2016-07-12

康忠平(1988—),男,本科、晶硅电池工艺工程师,主要从事晶硅电池扩散工艺设计及p-n结成型研究。zhongping.kang@astronergy.com